路面及基础的压实是利用压路机在同一地点进行多次滚压来达到的,滚压的次数、速度及运行方向,应根据路面和基础的种类及作业的条件来决定。

压路机应由专职驾驶员或经过一定训练的熟练驾驶人员驾驶。压路机在进行滚压作业时,应与路工密切配合,掌握压实要求,以保证机器的合理使用和压实质量。

进行道路压实,压路机应以与道路中心线平行的方向行驶,要求从道路边缘开始,逐渐压向路中,至压轮压到道路中心线为止。在头二、三次行程中,压路机以后轮宽度的一半滚压路肩,然后逐渐移向路中线滚压。每一次的滚压带与前次的滚压带要重叠一定宽度,两轮压路机应重叠后轮宽度的1/3,三轮压路机应重叠后轮宽度的1/2。当压实至路中线以后,再从另一侧路边开始滚压,重复以上的过程。

压实作业时,开始阶段应以较低的速度行驶,这样有利于被压实物料结构层的稳定,并能获得均匀的压实度,防止产生波浪和裂纹。当结构层基本稳定以后,才能以较快的速度行驶。

压路机在工作中,须密切注意仪表板上各仪表的读数。

变速和换向时,应先将主离合器脱开。没有必要时不应将差速联锁装置接上,特别是当压路机预备转弯时更应注意,以免拖坏路面。

压路机转移工作地点时,远距离要用拖车拖运,上下拖车应有专人指挥,坡度应不大于机器本身的爬坡能力,机器在拖车上应固定牢。

冬季作业,压路机每日工作结束后,应将机器内存水全部放净。

实践证明,机器使用的可靠程度不仅取决于设计上的先进性和结构上的合理性,更重要的是使用者的操作技术。如离合器接合过猛,对机器产生冲击载荷,使零件磨损加剧,严重时会将齿轮打坏。由于操作不当,常使机器超负荷,转速急剧变化,都会加剧机件的磨损和损坏。

(1)沥青混凝士铺层的压实 决定压实沥青混凝士质量的主要因素是:压路机的工作质量和类型,行驶速度,混合料温度、厚度和稠度,压路机驾驶员操作技术的熟练程度。

1)压实方法。根据压路机工作质量大小和前后顺序不同可分为以下两种:

① 先重后轻:开始时,首先用10~15t的重型压路机,以后则改用7~8t的中型压路机。这种压实方法是单纯从混合料温度和塑性方面来考虑,认为温度愈高、塑性变化快、压路机愈重则压实后果愈大。由于温度高塑性大,压路机压轮在沥青混凝士铺层上所形成的起伏不平现象更明显,以后虽可用轻型压路机滚压加以纠正,但实践证明,这种方法得不到预期的效果,故目前采用的不多。

② 先轻后重:首先用5~6t轻型二轮或三轮压路机在同一位置滚压5~6遍,然后用7~8t双轮和10~15t三轮压路机在同一地点先后通过15~20遍滚压来完成。实践证明,这种压实方法可使混合料的原有各种成分得到合理的分配,在其温度较高、塑性较大的状态下予以压实。如有纵向起伏不平现象产生,可采用三轮三轴压路机进行纠正。

2)压实沥青混凝士的注意事项:

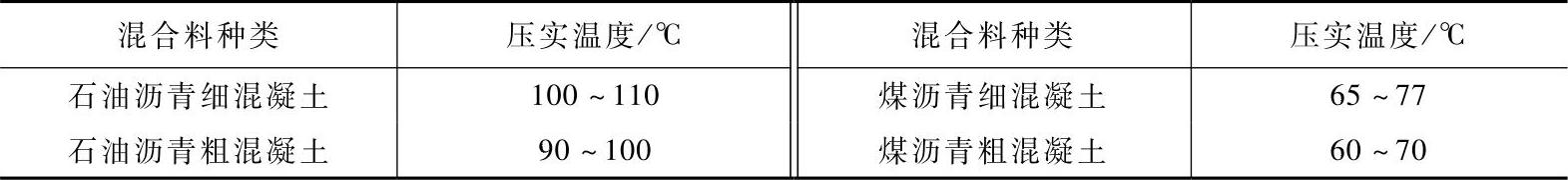

① 严格控制沥青混合料压实温度。压路机开始滚压的时间,不得迟于混合料摊铺后15min,巨必须在规定的滚压温度下进行(见表5-12)。倘若滚压温度低于75℃(指石油沥青混凝士),压实工作已失去意义,如低于50~70℃时,滚压已完全不起作用。

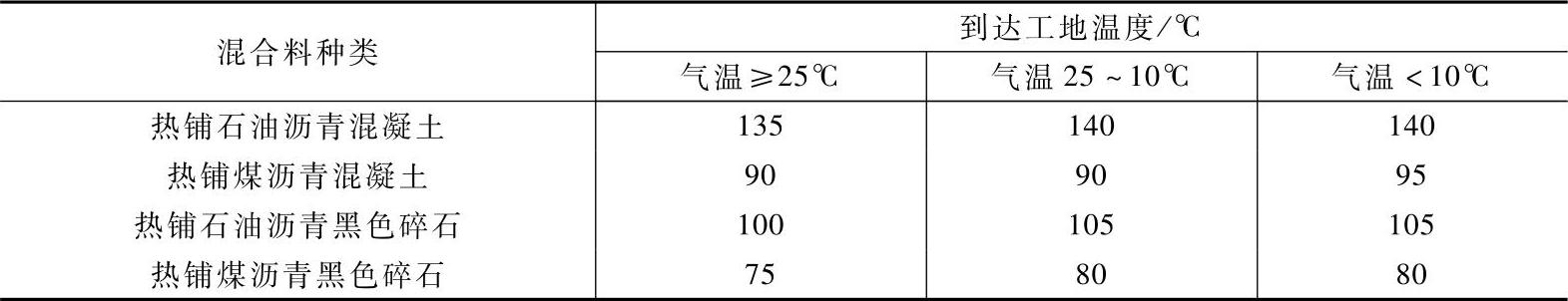

② 严格控制混合料在运输、摊铺时的温度,以保证压实时的应有温度。沥青混凝士由供应基地运达摊铺地点的施工温度(见表5-13),当大气温度在5~10℃的情况下,运距在10km左右时,混合料的温降约在10~20℃之间,因此在运料途中必须做好保温措施,或用封闭式的倾卸车运输。(www.daowen.com)

表5-12 沥青混合料压实温度

表5-13 沥青混合料施工温度

由摊铺机摊铺完毕至压实开始,一般需用1~8min,而温度下降约1~45℃,即沥青混凝士混合料的温降率平均每分钟达1~5℃。为了缩短摊铺时间,必须有熟练操作技术的摊铺机手和合理的施工组织。

③ 压路机作业时,必须在不同地点停车,不能在同一地点停车多次,以免造成断面上有陷点,影响压实质量。

④ 作业过程中,压路机的压轮表面上应抹一层特制的乳化剂或水,以免混合料粘附在轮面上,影响压实质量。

全部工序完成后,应检查路表面是否平整密实、稳定和粗细一致,有无裂缝,以及搭缝处是否齐平。质量合格后,在路表面撒少量石粉(既可填没路表面细空隙,又有防止车轮粘油作用),使石粉均匀地分布在路面上,待温度降到一般气温后,即可开放交通。如采用煤沥青混凝士,为保证路面的完全稳定,则应隔1~2天才开放交通。高温季节施工,尤应注意这一点。

(2)碎石铺层的压实 压实碎石铺层,根据施工程序可分为三个阶段:

第一阶段的特点,在于压稳物料,可使用轻型压路机,无须洒水。此时碎石处于散动状态。在压实的第二阶段,碎石已被挤压得不能移动,压路机压轮前面的碎石运动也逐渐减弱。碎石相互靠紧,所有空隙亦逐渐被碎石的细颗粒填充。为减少物料颗粒间的摩擦阻力,并提高其粘结性,应使用洒水车进行洒水,但洒水不宜过多,过多将流入基础使路床松软。

在第二阶段压实时,压路机的行驶速度不宜过高(1.5~2km/h),压路机的质量宜用7~8t,通过25~30次滚压,达到撤布料完全压实为止。压实的标准可用以下方法试验:将一颗碎石投入压路机压轮下,压过以后,如碎石被压碎而没有压入铺层之中,即算达到第二阶段压实的要求。

在第二阶段面层压实达到要求后,即撒布石渣,并用路刷扫入面层的缝隙。当面层撒足石渣后,再撤布5~15mm的石屑,同样用路刷扫入小缝隙内。石渣、石屑撒布厚度大约为15~20mm。石渣、石屑均不能在撒布料未经压实前撒布,否则非但不能使其与面层上方颗粒楔合,反而会落入碎石路的基层内,使石渣、石屑不起任何作用。

铺撒石渣之后,便开始用10~15t的重型压路机滚压,为第三阶段。

第三阶段压实时,必须边洒水边滚压,洒水时洒水车要紧靠压路机之旁,使水直接洒在通道前面,以减小水分的消耗量,一般在干燥气候,每压实碎石1m3,须水150~300L。

达到压实要求的迹象是表面平滑,压路机所经之处不留轮迹,面层结合如壳(整体),敲之会发钝音。用4~5cm碎石,投入压路机滚轮下会被压碎而不会被压入碎石层内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。