汽车上也常采用一些高摩擦自锁式差速器,常用的有滑块凸轮式和涡轮涡杆式(又称托森式)限滑差速器及牙嵌自由轮式差速器。托森差速器和滑块凸轮式差速器属于转矩敏感式限滑差速器范围;而牙嵌自由轮式差速器属于转速敏感式限滑差速器之列。其中涡轮涡杆式托森差速器主要用于轿车,而滑块凸轮式和牙嵌自由轮式限滑差速器主要分别应用中、重型货车上。

(1)托森差速器的结构及工作原理 托森(Torsen)差速器作为一种新型差速机构在四轮驱动轿车上得到日益广泛的使用。它利用蜗轮蜗杆传动的不可逆性原理和齿面高摩擦条件,使差速器根据其内部差动转矩(差速器的内摩擦力矩)大小而自动锁死或松开,即在差速器内差动转矩较小时起差速作用,而过大时自动将差速器锁死,有效地提高了汽车的通过性。

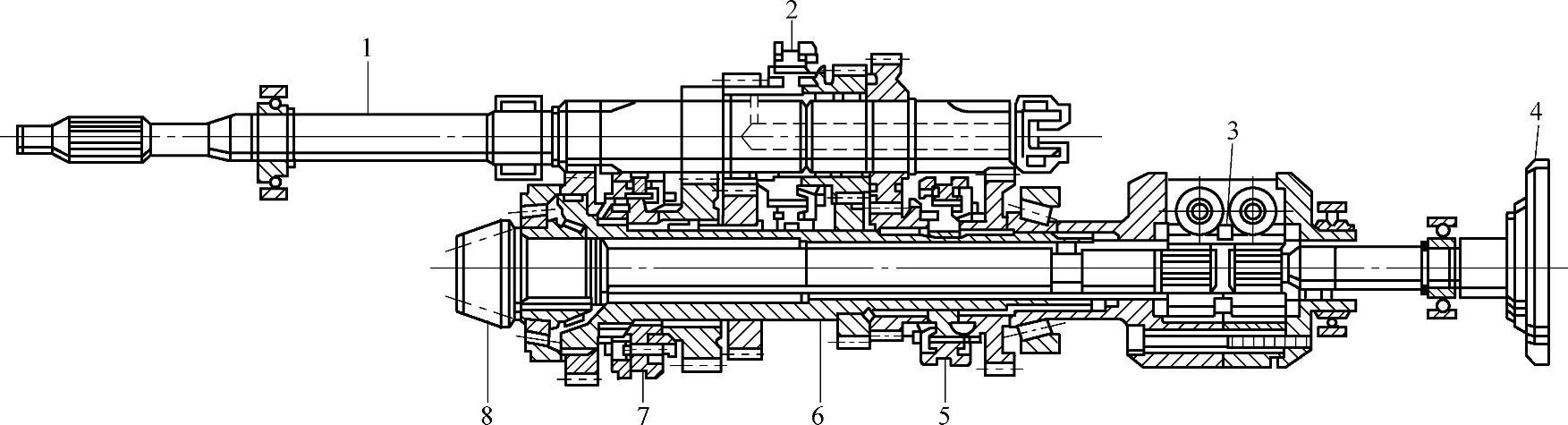

奥迪A4和奥迪A8(Audi Quattro)全轮驱动轿车的前、后轴间的差速器采用了这种新型的托森差速器。它在整车传动系统中的安装位置及转矩传递路线如图6-29所示。发动机输出的转矩经输入轴1输入变速器,经相应档位变速后,由输出轴(空心轴6)输入到托森差速器3的外壳,经托森差速器的差速作用,一部分转矩通过差速器齿轮轴8传至前桥,另一部分转矩通过驱动轴凸缘盘4传至后桥,实现前、后轴同时驱动和前、后轴转矩的自动调节。轴间托森差速器的结构如图6-30所示。

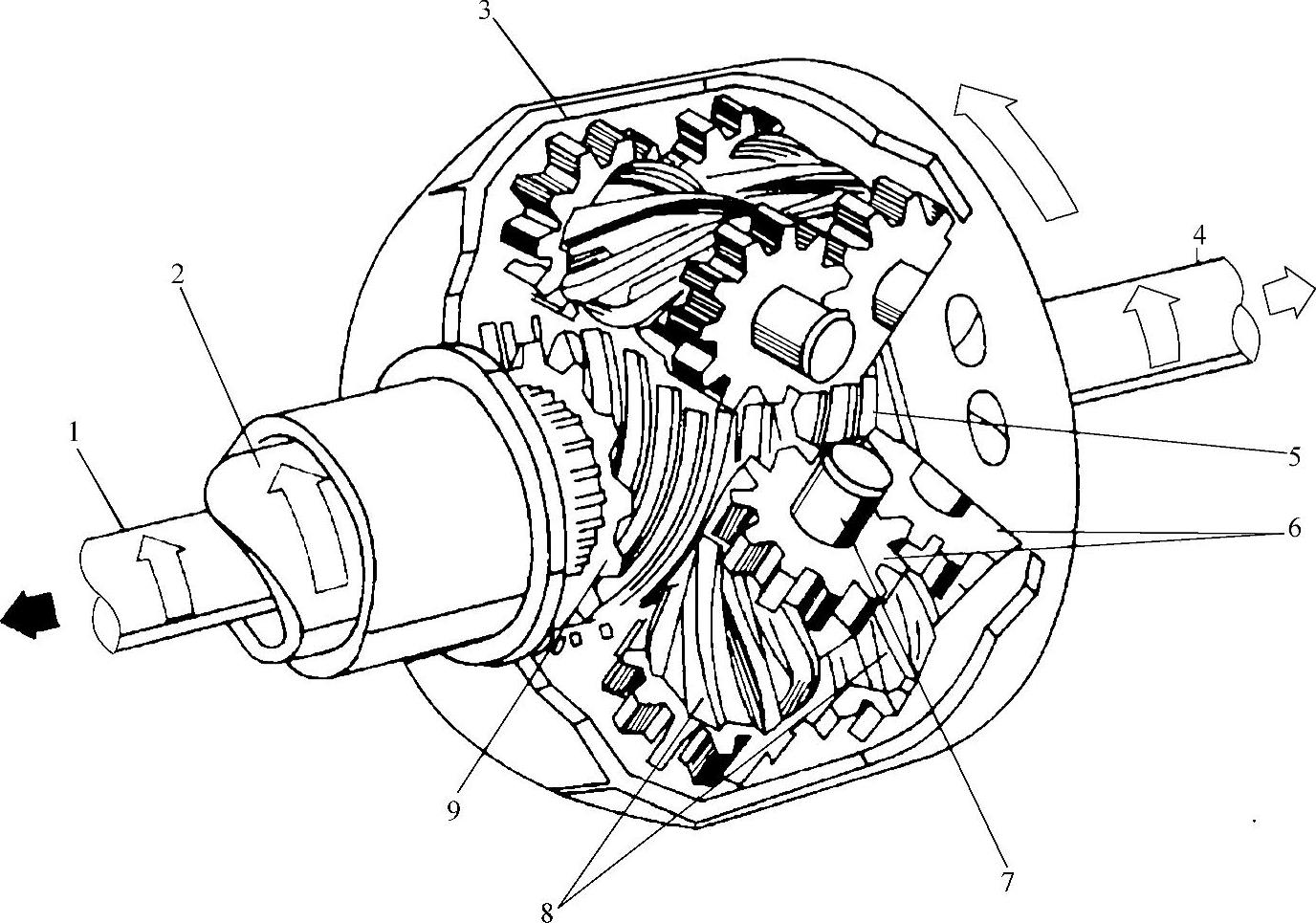

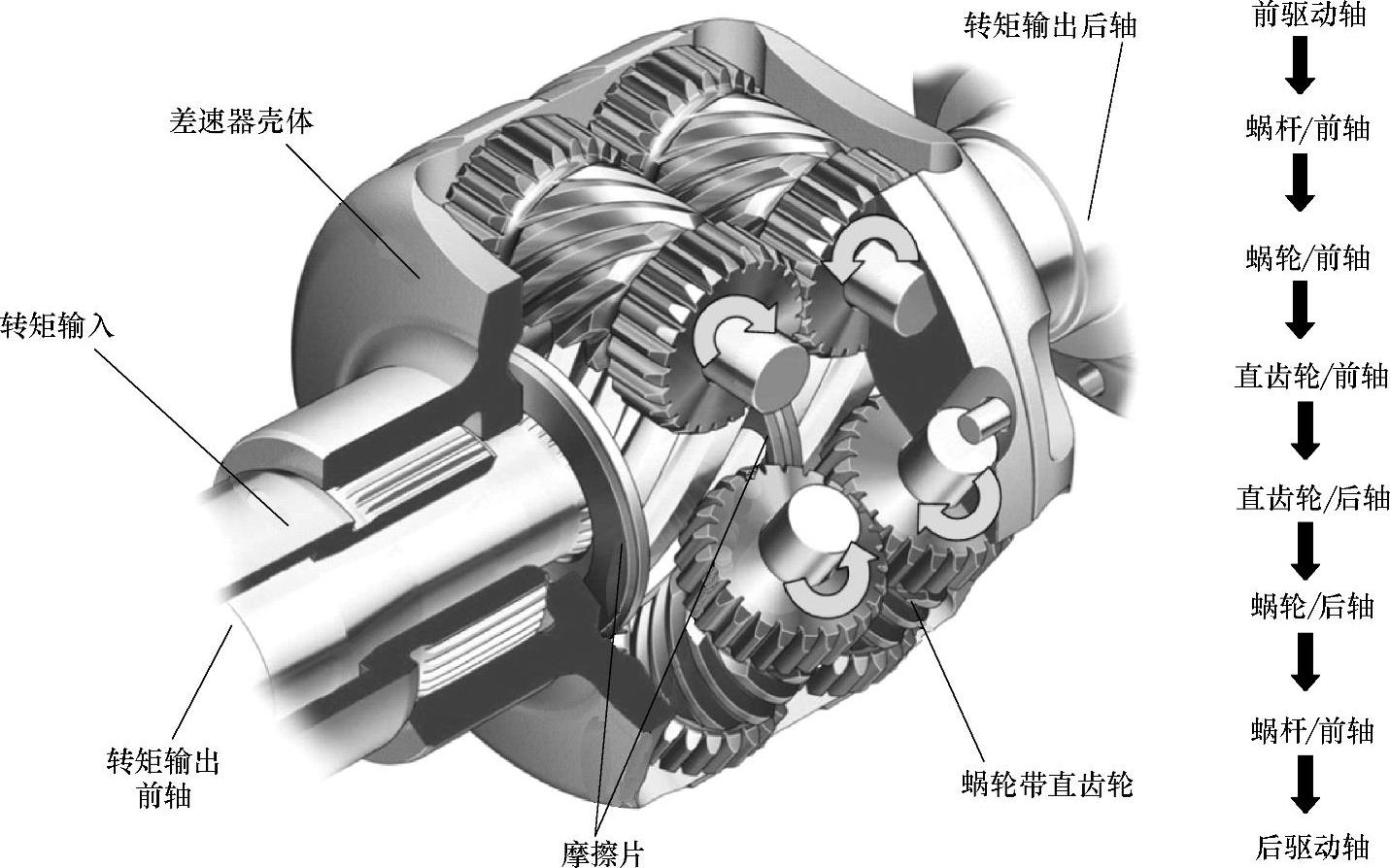

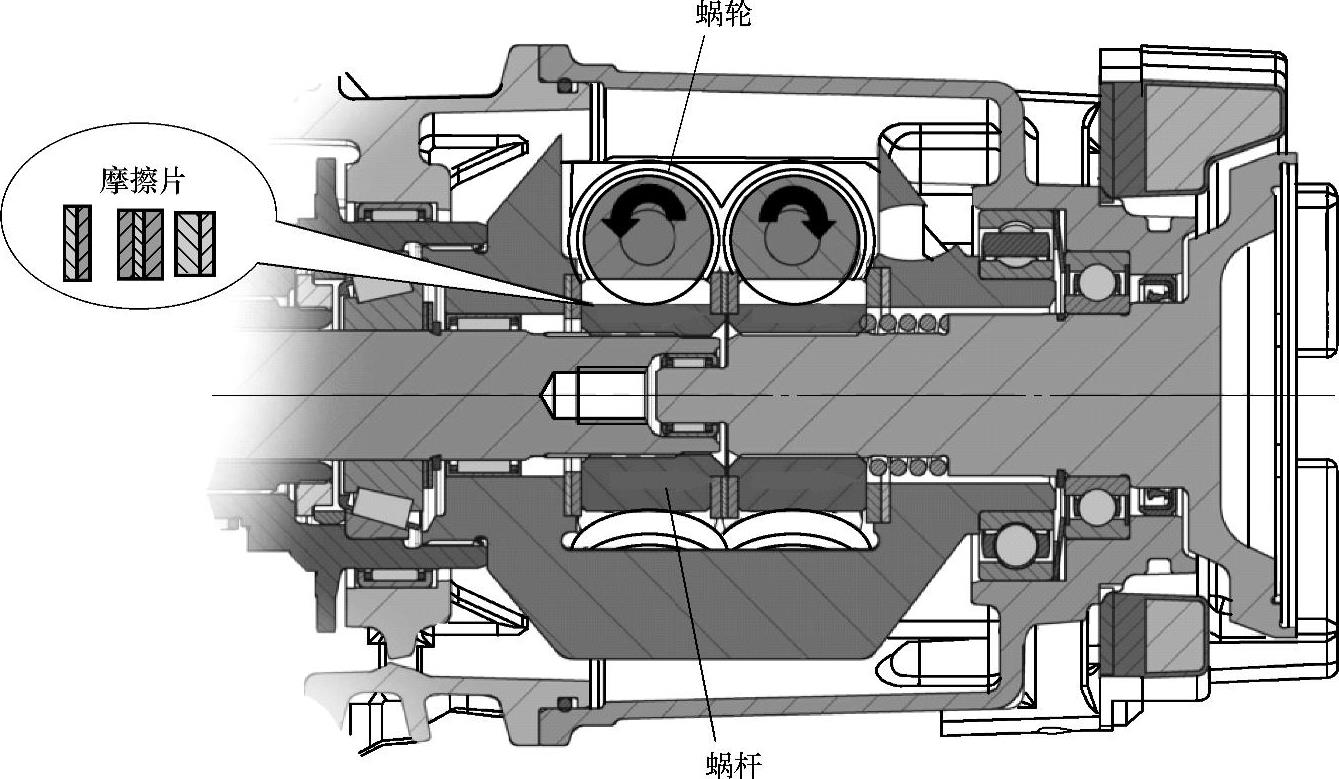

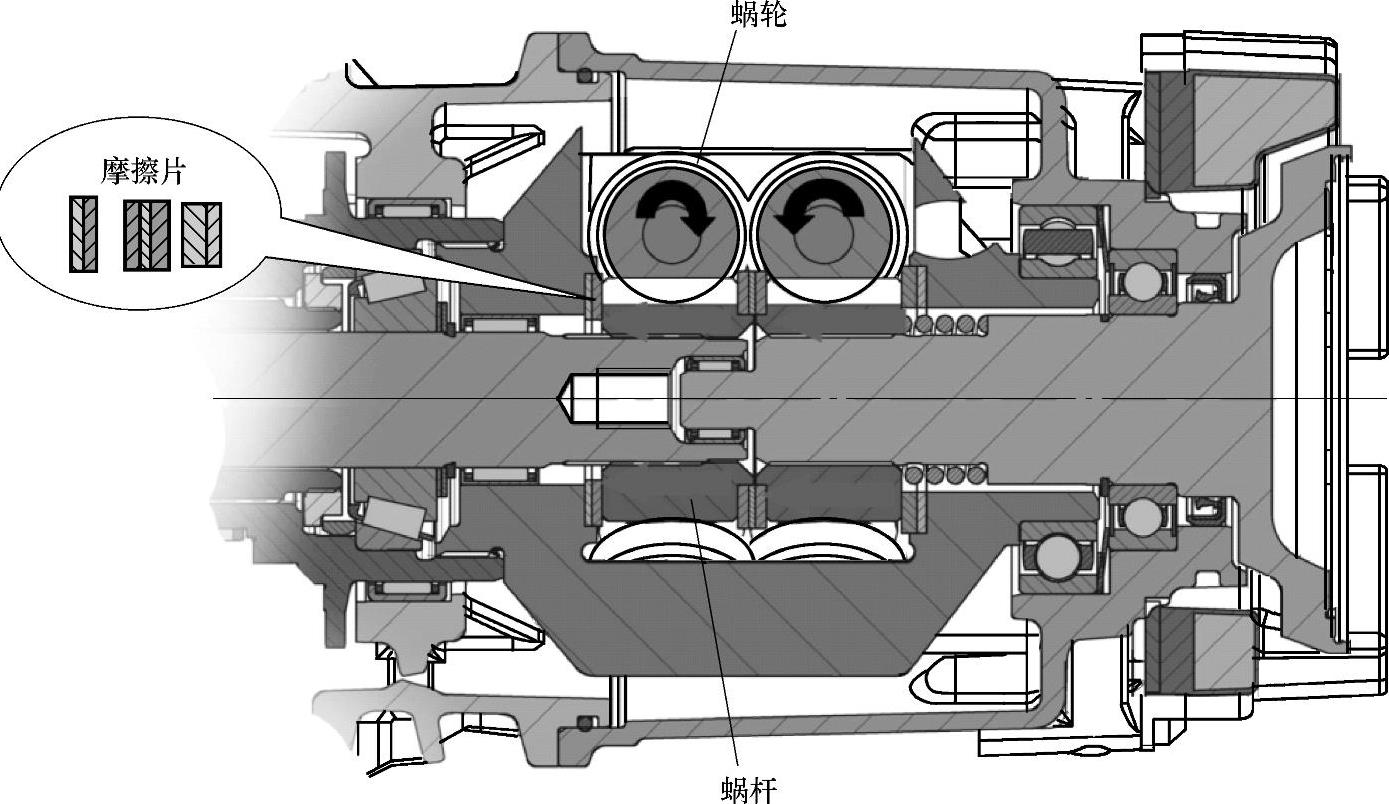

托森差速器由空心轴2、差速器外壳3、后轴蜗杆5、前轴蜗杆9、蜗轮轴7(6个)和直齿圆柱齿轮6(12个)、蜗轮8(6个)等组成。空心轴2和差速器外壳3通过花键相连而一同转动。每个蜗轮轴7上的中间有一个蜗轮8和两端装有两个尺寸相同的直齿圆柱齿轮6。蜗轮8和直齿圆柱齿轮6通过蜗轮轴7安装在差速器外壳3上。其中三个蜗轮与前轴蜗杆9啮合,另外三个蜗轮与后轴蜗杆5相啮合。分别与前、后轴蜗杆相啮合的蜗轮8彼此通过直齿圆柱齿轮相啮合,前轴蜗杆9和驱动前桥的差速器前齿轮轴1为一体,后轴蜗杆5和驱动后桥的差速器后齿轮轴4为一体。当汽车直线行驶时,来自发动机的动力通过空心轴2传至差速器外壳3,差速器外壳3通过蜗轮轴7传到蜗轮8,再传到蜗杆。前轴蜗杆9通过差速器前齿轮轴1将动力传至前桥,后轴蜗杆5通过差速器后齿轮轴4传至后桥,从而实现前、后驱动桥的驱动牵引作用。当汽车转弯时,前、后驱动轴出现转速差,通过啮合的直齿圆柱齿轮相对转动,使一轴转速加快,另一轴转速下降,实现差速作用。托森差速器的工作过程可分为下述几种情况。如图6-31所示为托森差速器的差速作用。

图6-29 奥迪全轮驱动轿车变速器和托森差速器传动装置

1—输入轴 2—三、四档传动齿轮副 3—托森差速器 4—驱动轴凸缘盘 5—五档和倒档传动齿轮副 6—空心轴 7—一、二档传动齿轮副 8—差速器齿轮轴

图6-30 轴间托森差速器的结构

1—差速器前齿轮轴 2—空心轴 3—差速器外壳 4—差速器后齿轮轴 5—后轴蜗杆 6—直齿圆柱齿轮 7—蜗轮轴 8—蜗轮 9—前轴蜗杆

图6-31 托森差速器的差速作用

1)当n1=n2时,为汽车直线行驶状况(见图6-32a)。设差速器壳转速为n0前、后轴蜗杆转速分别为n1、n2。当汽车驱动时,来自发动机的动力通过空心轴2传至差速器外壳3,再通过蜗轮轴7传到蜗轮8(见图6-30)最后传到蜗杆。前、后蜗杆轴将动力分别传至前、后桥。由于两蜗杆轴转速相等,故蜗轮与蜗杆之间无相对运动,两相啮合的直齿圆柱齿轮之间亦无相对转动,差速器壳与两蜗杆轴均绕蜗杆轴线同步转动,即n1=n2=n0。其转矩平均分配。设差速器壳接受转矩为M0,前、后蜗杆轴上相应驱动转矩分别为M1,M2,则有M1+M2=M0。

图6-32 轴间托森差速器工作原理(https://www.daowen.com)

a)n1=n2 b)n1≠n2

1—前轴蜗杆 2—后轴蜗杆 3—前蜗轮轴上的圆柱齿轮 4—后蜗轮轴上的圆柱齿轮

2)当n1≠n2时,汽车转弯或某侧车轮陷于泥泞路面时,如图6-32b所示。为便于分析,假设差速器壳不动,即n0=0,又n1>n2,在n1作用下,前轴蜗杆带动与其啮合的蜗轮转动,蜗轮两端的直齿圆柱齿轮3亦随之以转速nr转动,同时带动与其啮合的直齿圆柱齿轮4以转速nr反向转动,因齿轮4与后轴蜗杆为一体,则后轴蜗轮应带动后轴蜗杆朝相反方向转动。显然,这是不可能的,因蜗轮蜗杆传动副的传动逆效率极低。实际上,差速器壳一直在旋转,no≠0,前、后轴蜗杆亦随之同向旋转。此时两轴之间的转速差是通过一对相啮合的圆柱齿轮的相对转动而实现的。由上述分析知,前蜗杆轴1使齿轮3转动,齿轮4随之被迫转动,并迫使后齿轮3及前轴蜗杆转速的增加。显然,只有当两轴转速差不大时才能差速。图6-33、图6-34所示为托森差速器的差速示意图。蜗轮带动轴后蜗杆转动,因其齿面之间存在很大的摩擦力,限制了齿轮4转速的增加,阻止了快转侧行星轮及快转侧半轴齿轮转速的增加。

图6-33 托森差速器的差速示意图1

图6-34 托森差速器的差速示意图2

(2)托森差速器的转矩分配原理托森差速器是利用蜗轮蜗杆传动副的高内摩擦力矩Mr进行转矩分配的。其原理简述如下:设前轴蜗杆1的转速大于后轴蜗杆2(见图6-32b)的转速,即n1>n2,前轴蜗杆1将使前端蜗轮转动,蜗轮轴上的直齿圆柱齿轮3也将转动,带动与之啮合的后端直齿圆柱齿轮4同步转动,而与后端直齿圆柱齿轮同轴的蜗轮也将转动,则后端蜗轮带动后轴蜗杆2转动。蜗轮带动蜗杆的逆传动效率取决于蜗杆的导程角及传动副的摩擦条件。对于一定的差速器结构其导程角是一定的,故此时传动主要由摩擦状况来决定。即取决于差速器的内摩擦力矩Mr,而Mr又取决于两端输出轴的相对转速。当n1、n2转速差比较小时,后端蜗轮带动蜗杆摩擦力亦较小,通过差速器直齿圆柱齿轮吸收两侧输出轴的转速差。当前轴蜗杆n1较高时,蜗轮驱动蜗杆的摩擦力矩也较大,差速器将抑制该车轮的空转,将输入转矩M0多分配到后端输出轴上,转矩分配为M1=(M0-Mr)/2,M2=(M0+Mr)/2。当n2=0,前轴蜗杆空转时,由于后端蜗轮与蜗杆之间的内摩擦力矩Mr过高,使M0全部分配到后轴蜗杆上,此时,相当于差速器锁死不起差速作用。

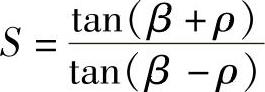

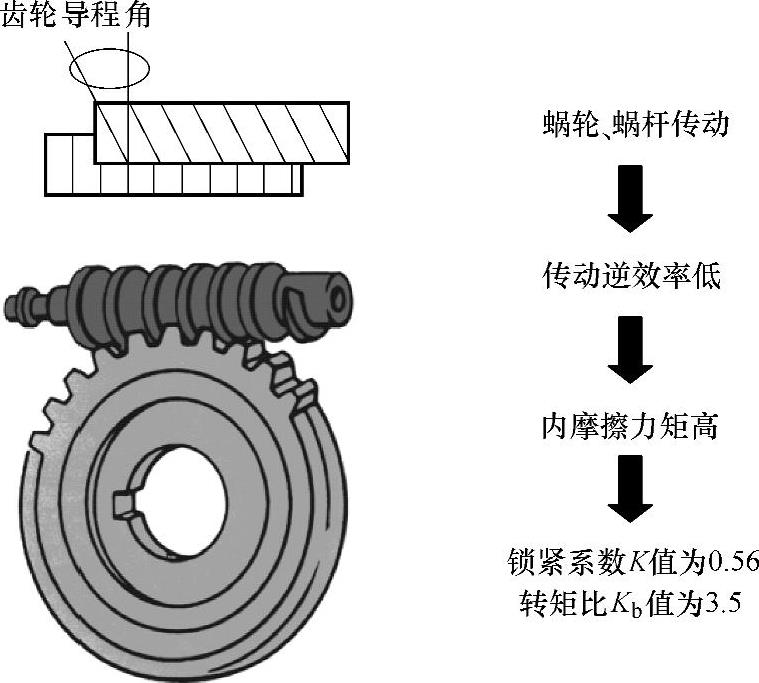

蜗轮式差速器转矩比 ,其中β为蜗杆导程角,ρ为摩擦角。当β=ρ时,转矩比S→8,差速器自锁。一般S可达5.5~9,锁紧系数K可达0.7~0.8。图6-35所示为托森差速器的导程角和摩擦角。选取不同的导程角可得到不同的锁紧系数,使驱动力既可来自蜗杆,也可以来自蜗轮。为减少磨损,提高使用寿命,S一般降低到3~3.5较好,这样即使在一端车轮附着条件很差的情况下,仍可以利用附着力大的另一端车轮产生足以克服行驶阻力的驱动力。

,其中β为蜗杆导程角,ρ为摩擦角。当β=ρ时,转矩比S→8,差速器自锁。一般S可达5.5~9,锁紧系数K可达0.7~0.8。图6-35所示为托森差速器的导程角和摩擦角。选取不同的导程角可得到不同的锁紧系数,使驱动力既可来自蜗杆,也可以来自蜗轮。为减少磨损,提高使用寿命,S一般降低到3~3.5较好,这样即使在一端车轮附着条件很差的情况下,仍可以利用附着力大的另一端车轮产生足以克服行驶阻力的驱动力。

图6-35 托森差速器的导程角和摩擦角

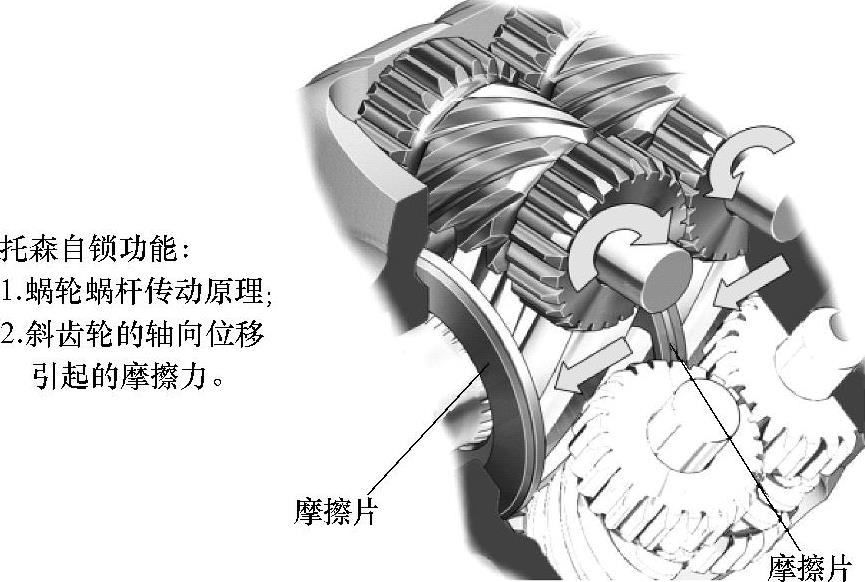

图6-36 托森差速器自锁功能

由于在转速转矩差较大时的自动锁止作用,如图6-36所示。通常不用作转向驱动桥的轮间差速器。托森差速器由于其结构及性能上的诸多优点,被广泛用于全轮驱动轿车的中央轴间差速器及后驱动桥的轮间差速器,如图6-37所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。