1)将传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动车轮,实现降速增大转矩。

3)通过差速器实现两侧车轮差速作用,保证内、外侧车轮以不同转速转向。

4)通过桥壳体和车轮实现承载及传力作用。

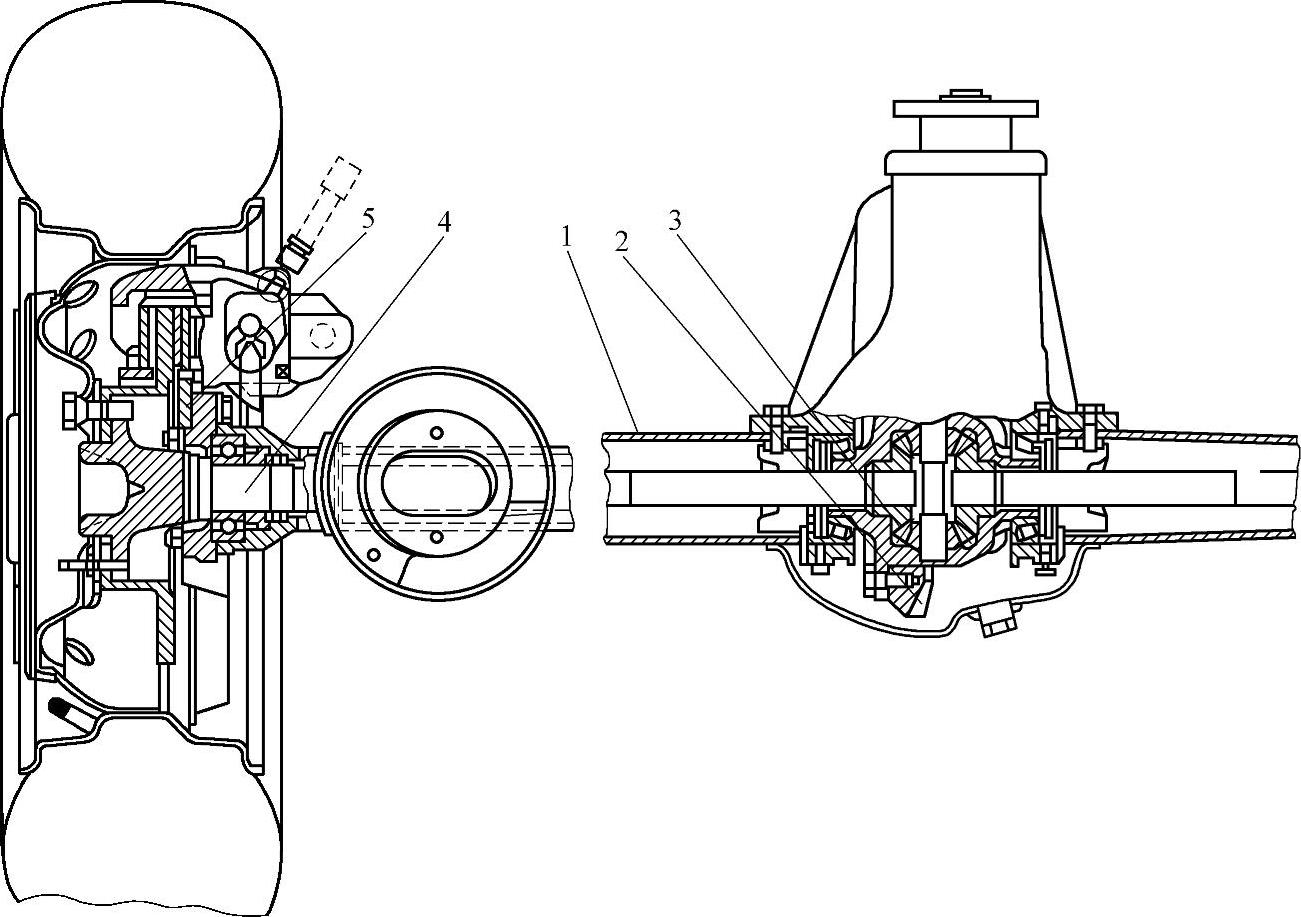

驱动桥的结构形式与驱动车轮的悬架结构密切相关。当车轮采用非独立悬架时(例如在绝大多数货车和少量轿车上),采用的为非断开式驱动桥。整个驱动桥通过弹性悬架与车架连接,由于半轴套管与主减速器壳是刚性连成一体的,两侧半轴和驱动车轮不可能在横向平面内做相对运动,故非断开式驱动桥亦称为整体式驱动桥,如图6-2、图6-3所示。图6-2为某高级轿车的非断开式后驱动桥。图6-3为非断开式驱动桥结构传动示意图。

从图6-2和图6-3看出,非断开式驱动桥由驱动桥壳从主减速器2、差速器3、半轴4和轮毂5组成。从变速器或分动器经万向传动装置输入驱动桥的转矩首先传到主减速器2,在此增大转矩并相应降低转速后,经差速器3分给左右两半轴4,最后通过半轴外端凸缘盘传至驱动轮的轮毂5。驱动桥壳1由主减速器壳和半轴套管组成。轮毂5借助轴承支承在半轴套管上。

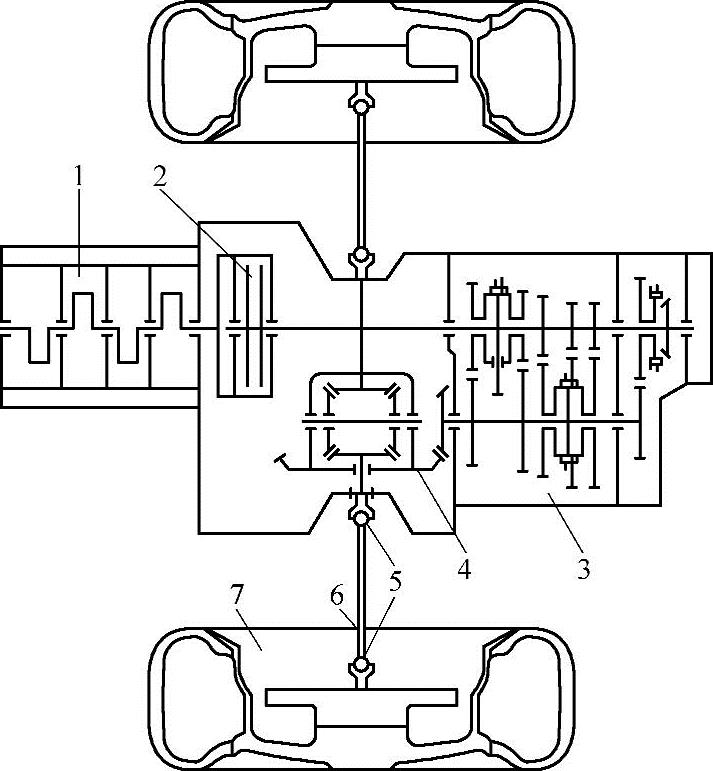

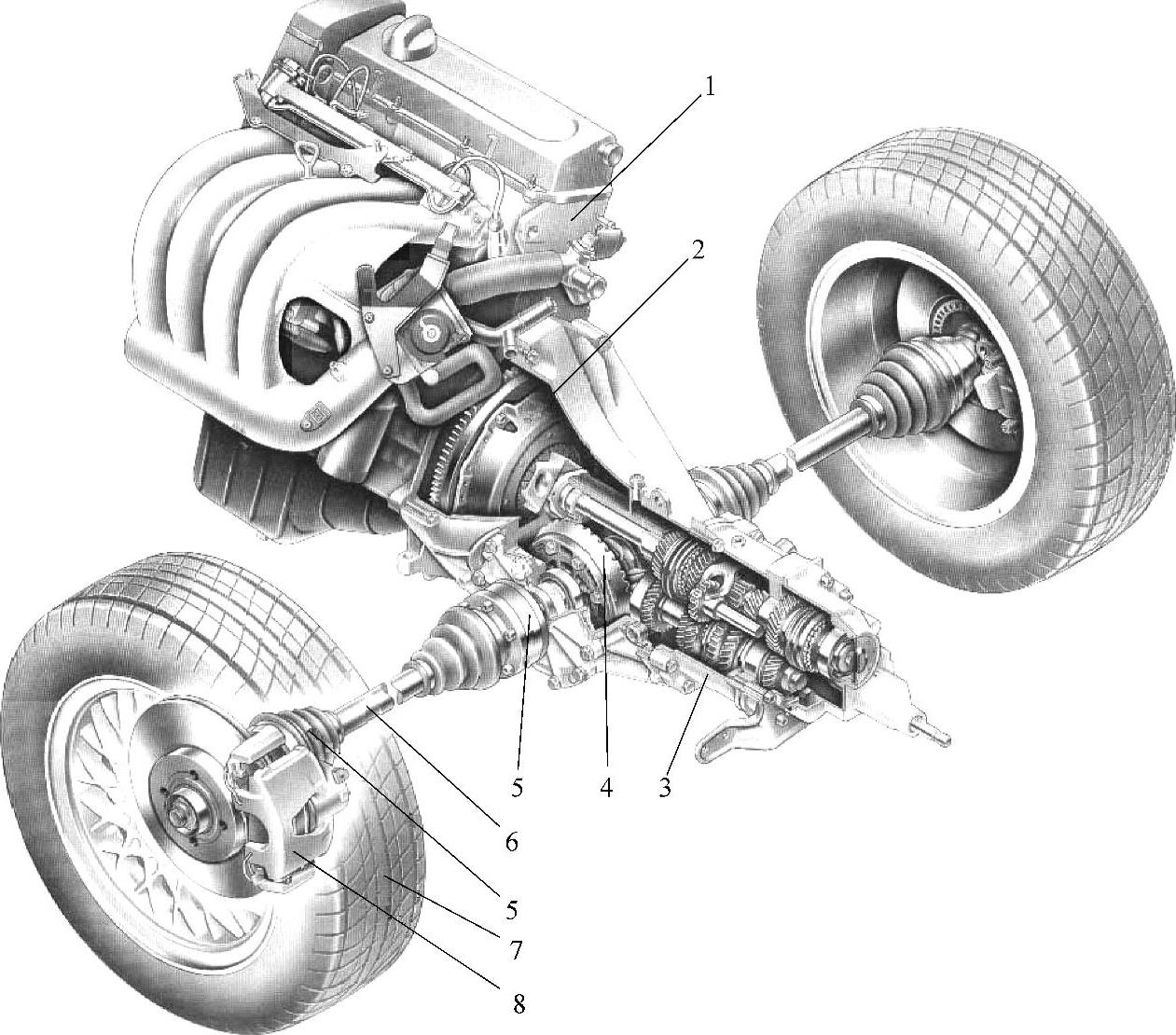

图6-1 轿车传动系统

1—发动机 2—离合器 3—变速器 4—主减速器与差速器 5—等速万向节 6—传动轴 7—驱动车轮

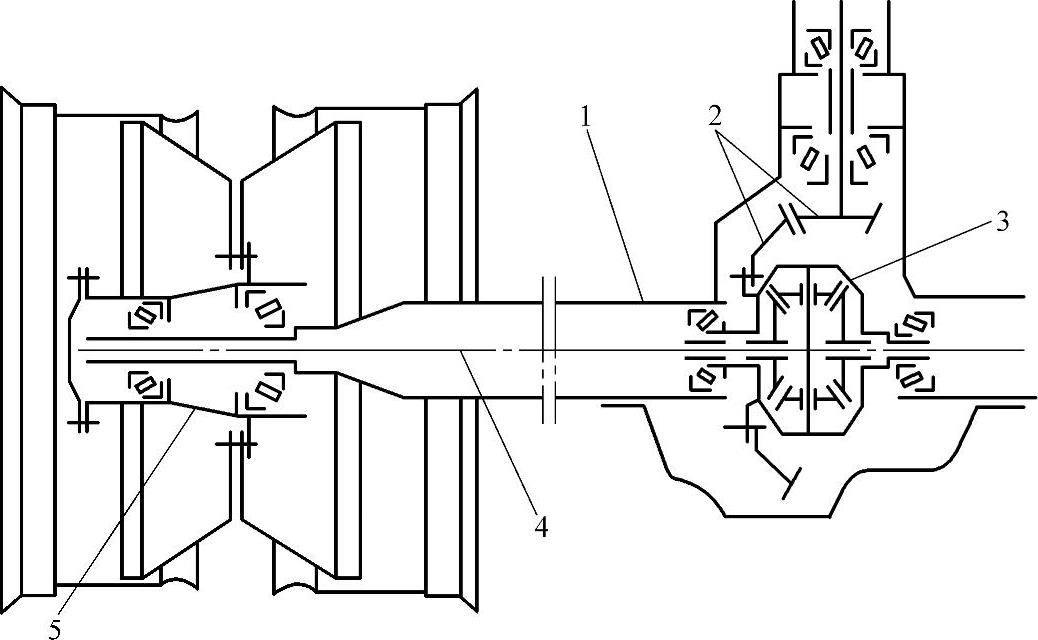

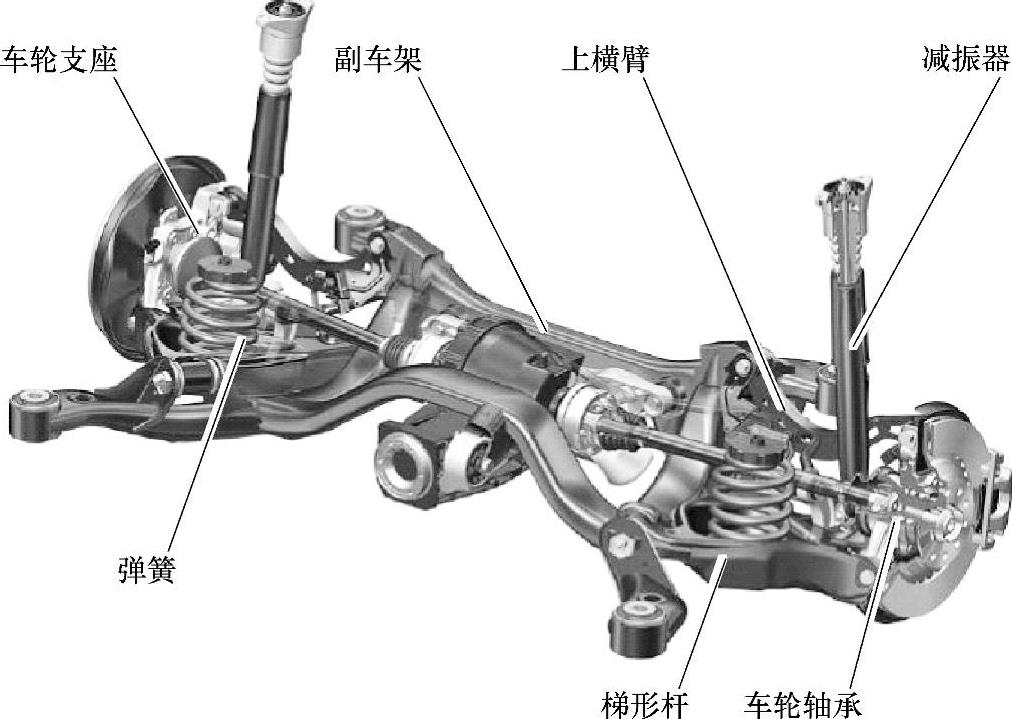

为了提高汽车行驶平顺性和通过性,大部分轿车和越野车全部或部分驱动轮采用独立悬架,即将两侧的驱动轮分别用弹性悬架与车架相联系,两轮可彼此独立地相对于车架上下跳动。与此相应,主减速器壳固定在车架上。驱动桥壳应制成分段,并通过铰链连接,这种驱动桥称为断开式驱动桥,如图6-4所示。

从图6-4可看出,该断开式驱动桥为采用双横臂式独立悬架的后驱动桥。由于采用双横臂独立悬架和螺旋弹簧,左右两个车轮相对于主减速器可以有相对独立运动。驱动桥带有焊接式的管形副车架,双横臂固定在副车架上起着车轮导向作用,差速器也固定在副车架上,通过采用金属橡胶支架来实现与车身连接的降噪。

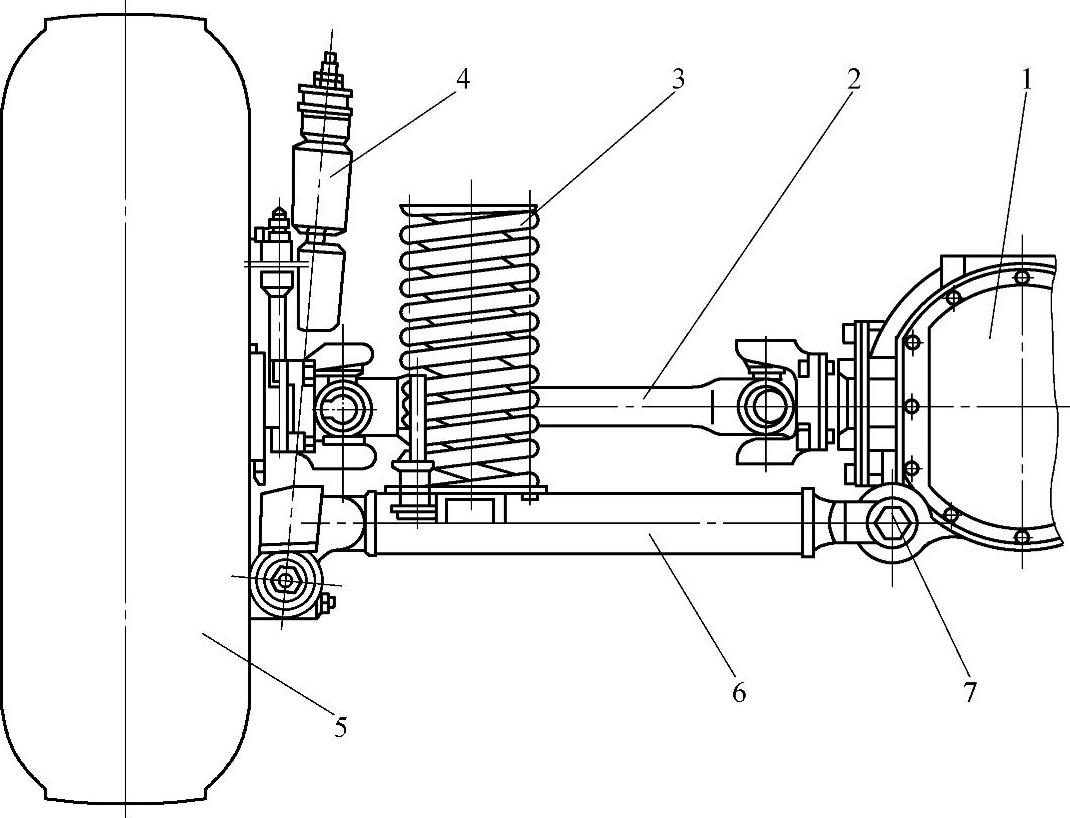

断开式驱动桥的工作特点如图6-5所示。主减速器1固定在车架或车身上,两侧车轮5分别通过各自的弹性元件3、减振器4和摆臂6组成的弹性悬架与车架相连。为适应车轮绕摆臂轴7上下跳动的需要,差速器与轮毂之间的半轴2两端用万向节连接。

图6-2 某高级轿车的非断开式后驱动桥

1—驱动桥壳 2—主减速器 3—差速器 4—半轴 5—轮毂(www.daowen.com)

图6-3 非断开式驱动桥结构传动示意图

1—驱动桥壳 2—主减速器 3—差速器 4—半轴 5—轮毂

图6-4 Audi-A6轿车的断开式驱动桥

图6-5 断开式驱动桥

1—主减速器 2—半轴 3—弹性元件 4—减振器 5—车轮 6—摆臂 7—摆臂轴

驱动桥可以布置在汽车前轴,也可以布置于汽车后轴,或者前后轴同时为驱动桥。当驱动桥与发动机在汽车前后布置形式相互关联时,分别形成了发动机前置前轴驱动、发动机前置后轴驱动或发动机后置后轴驱动等几种布置形式。发动机前置前轴驱动形式,传动路线短,无万向传动轴,可使车身地板降低,布置方便,广泛应用于近代轿车车型上。发动机前置后轴驱动形式,有效提高承载能力和车辆驱动爬坡能力,广泛应用于各种类型货车上。发动机后置后轴驱动形式,广泛应用于大型客车上,有效降低车内振动和噪声,扩大了乘员乘坐空间。

图6-6所示为桑塔纳2000GSI轿车的驱动桥,为发动机前置前轮驱动形式。它由变速驱动桥壳、主传动器和差速器4、等速万向节5、半轴(传动轴)6和驱动轮7等组成。从变速器3经传动装置输入驱动桥的转矩首先传至主减速器,在此增大转矩并相应降低转速,并改变了输入转矩的传递方向(呈90°),经差速器分配给左右内半轴,再通过等速万向节、传动轴至外半轴,经车轮轮毂,驱动左右车轮行驶。

图6-6 桑塔纳2000GSI轿车驱动桥

1—发动机 2—离合器 3—变速器 4—主减速器与差速器 5—等速万向节 6—半轴 7—前驱动轮 8—盘式制动器(前轮)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。