十字轴式刚性万向节因其结构简单,工作可靠,传动效率高,且允许相邻两传动轴之间有较大的交角(一般为15°~20°),故普遍应用于各类汽车的传动系统中。

1.十字轴式刚性万向节的构造及润滑

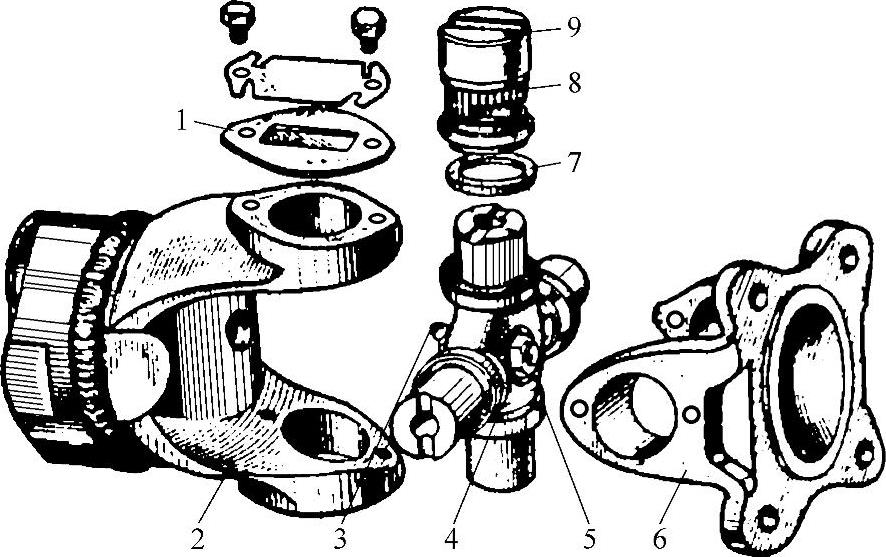

图5-7所示为十字轴式刚性万向节的构造。两万向节叉2和6上的孔分别活套在十字轴4的两对轴颈上。这样当主动轴转动时,从动轴既可随之转动,又可绕十字轴中心在任意方向摆动。为了减少摩擦损失,提高传动效率,在十字轴轴颈和万向节叉孔间装有由滚针8和套筒9组成的滚针轴承。然后用螺钉和轴承盖1将套筒9固定在万向节叉上,并用锁片将螺钉锁紧,以防止轴承在离心力作用下从万向节叉内脱出。为了润滑轴承,十字轴做成中空的,并有油路通向轴颈。润滑油从滑脂嘴3注入十字轴内腔。为避免润滑油流出及尘垢进入轴承,在十字轴的轴颈上套着装在金属座圈内的毛毡油封7。在十字轴的中部还装有带弹簧的安全阀5,如果十字轴内腔的润滑油压力大于允许值,安全阀即被顶开而润滑油外溢使油封不致因油压过高而损坏。

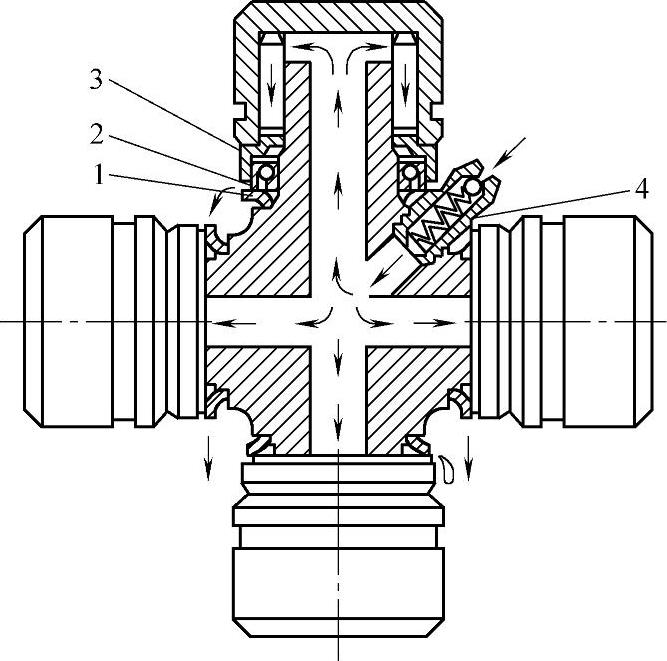

十字轴式万向节的损坏是以十字轴轴颈和滚针轴承的磨损为标志的,因此润滑与密封直接影响万向节的使用寿命。为了提高密封性能,近年来在十字轴式万向节中多采用图5-8所示的橡胶油封。实践证明,使用橡胶油封其密封性能远优于老式的毛毡或软木垫油封。当用滑脂枪向十字轴内腔注入润滑油而使内腔油压大于允许值时,多余的润滑油便从橡胶油封内圆面与十字轴轴颈接触处溢出,故在十字轴上无须安装安全阀。

图5-7 十字轴式刚性万向节

1—轴承盖 2、6—万向节叉 3—滑脂嘴 4—十字轴 5—安全阀 7—油封 8—滚针 9—套筒

图5-8 十字轴润滑油道及密封装置

1—油封挡盘 2—油封 3—油封座 4—滑脂嘴

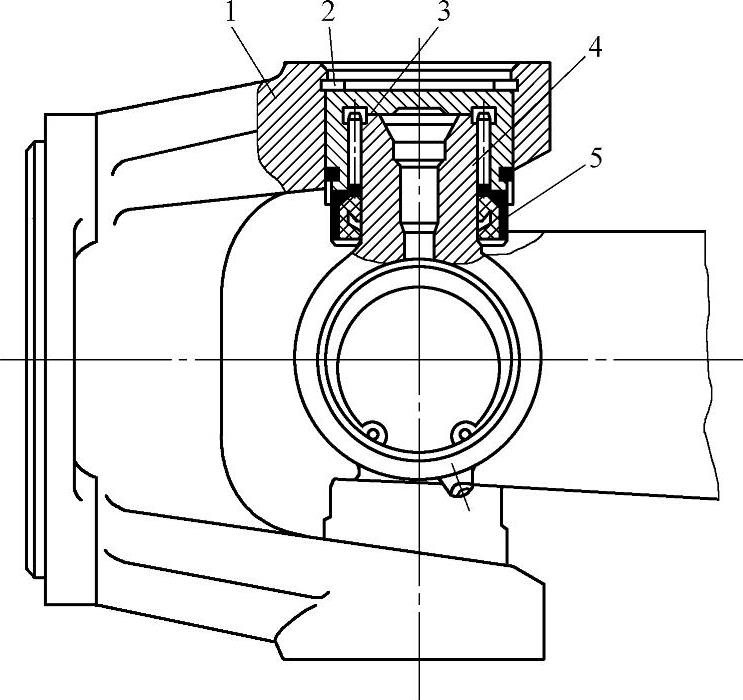

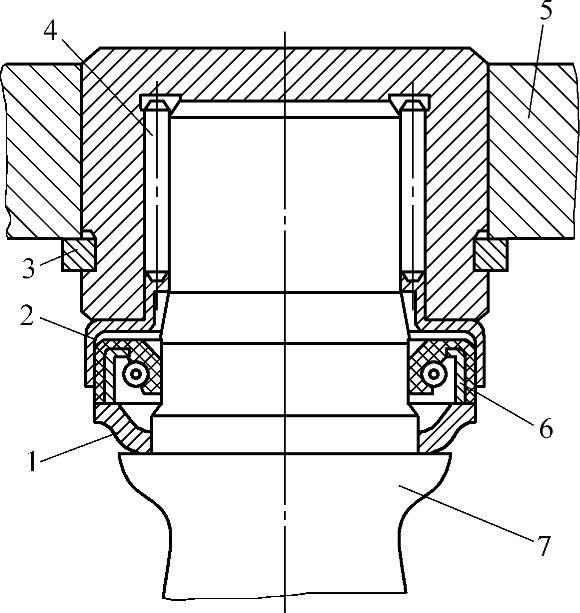

万向节中常见的滚针轴承轴向定位方式,除上述盖板式外,还应用内、外挡圈固定式(见图5-9和图5-10)。其特点是工作可靠、零件少、结构简单。

2.十字轴式刚性万向节传动的不等速性

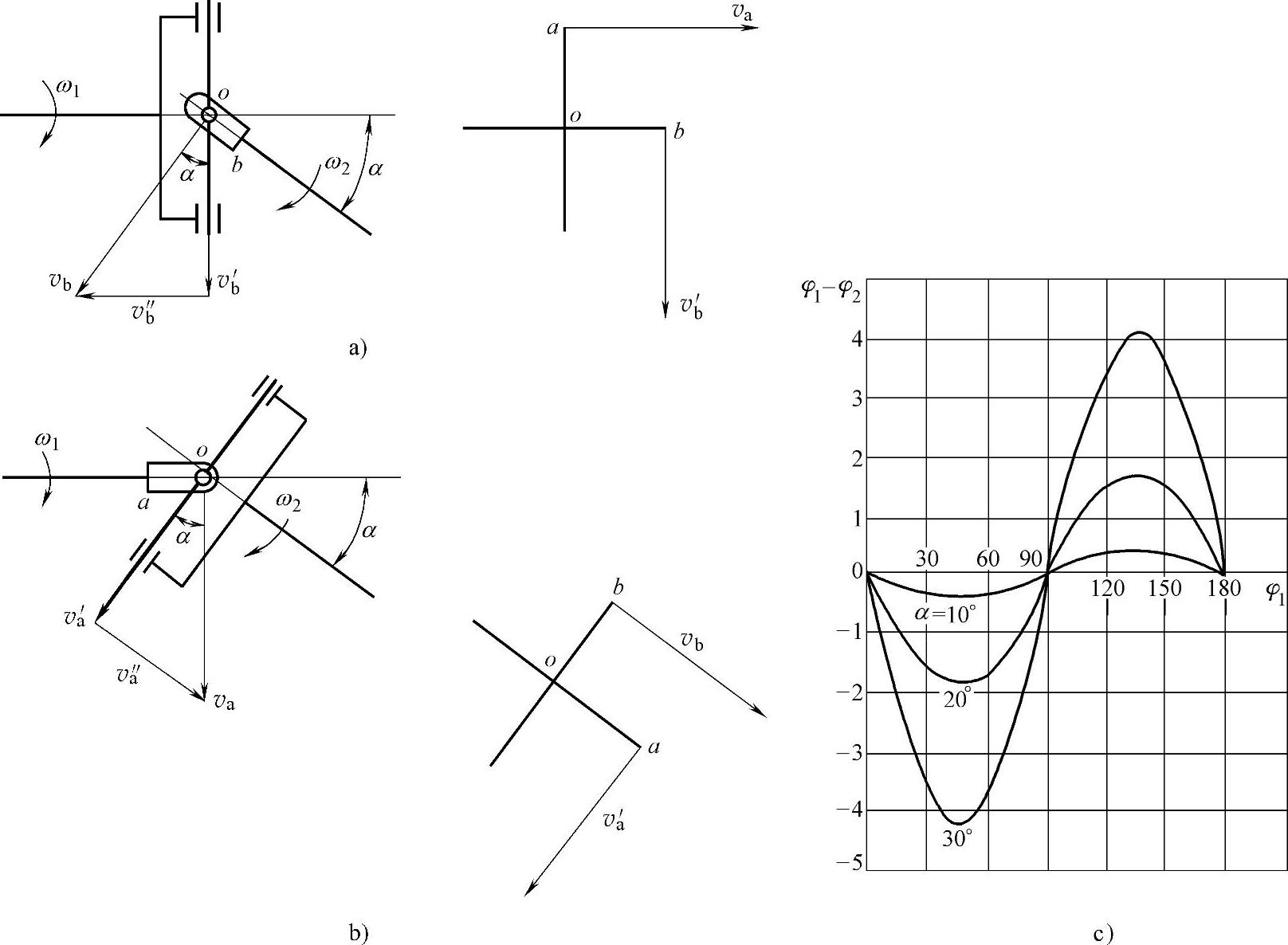

单个十字轴式刚性万向节在输入轴和输出轴有夹角的情况下,其两轴的角速度是不相等的。下面就单个万向节传动过程中的两个特殊位置进行运动分析,说明它传动的不等速性。

1)主动叉在垂直位置,且十字轴平面与主动轴垂直的情况(见图5-11a)。主动叉与十字轴连接点a的线速度va在十字轴平面内;从动叉与十字轴连接点b的线速度vb在与主动叉平行的平面内,并且垂直于从动轴。点b的线速度vb可分解为在十字轴平面内的速度v′b和垂直于十字轴平面的速度v″b。由速度直角三角形可以看出,在数值上vb>vb′。因十字轴旋转半径相等,即oa=ob。当万向节传动时,十字轴是绕o点转动的,其上a、b两点于十字

轴平面内的线速度在数值上应相等,即vb′=va。因此vb>va。由此可知,当主、从动叉转到所述位置时,从动轴的转速大于主动轴的转速。

图5-9 滚针轴承的内挡圈定位

1—万向节叉 2—内挡圈 3—滚针轴承 4—十字轴 5—橡胶油封(https://www.daowen.com)

图5-10 滚针轴承的外挡圈定位

1—油封挡盘 2—油封座 3—外挡圈 4—滚针 5—万向节叉 6—橡胶油封 7—十字轴

图5-11 十字轴式刚性万向节传动的不等速性

2)主动叉在水平位置,并且十字轴平面与从动轴垂直时的情况(见图5-11b)。此时主动叉与十字轴连接点a的线速度va。在平行于从动叉的平面内,并且垂直于主动轴。线速度va可分解为在十字轴平面内的速度v′a和垂直于十字轴平面的速度v″a,根据上述同样道理,在数值上,va>va′,而va′=vb,因此,va>vb,即当主、从动叉转到所述位置时,从动轴转速小于主动轴转速。

由上述两个特殊情况的分析,可以看出,十字轴式万向节在传动过程中,主、从动轴的转速是不相等的。

图5-11c表示两轴转角差(φ1-φ2)随主动轴转角φ1的变化关系。由图可见,主动轴转φ1在0°到90°的范围内,从动轴转角相对主动轴是超前的,即φ2>φ1,并且两角差在φ1为45°时达最大值,随后差值减小,即在此区间从动轴旋转速度相对主动轴旋转速度是先加速后减速。当主动轴转到90°时,从动轴也同时转到90°。φ1从90°到180°,从动轴转角相对主动轴是滞后的,即φ2<φ1,并且两角差值在φ1为135°时达最大值,随后差值减小,即在此区间从动轴旋转速度相对主动轴旋转速度是先减速后加速。当主动轴转到180°时,从动轴也同时转到180°。后半转情况与前半转相同。因此,如果主动轴以等角速转动,而从动轴则是时快时慢,此即单个十字轴万向节在有夹角时传动的不等速性。必须注意的是,所谓“传动的不等速性”,是指从动轴在一周中角速度不均匀,而主、从动轴的平均转速是相等的,即主动轴转过一周从动轴也转过一周。

由图5-11c还可看出,两轴交角α愈大,转角差(φ2-φ1)愈大,即万向节传动的不等速性愈严重。此现象由上述两个特殊情况下的速度分析也可得到说明。从图5-11a和图5-11b中可看出,va与vb之差值,实际上就是va与v′a或vb与vb′之差值。在速度直角三角形内,若夹角α(即主、从动轴的交角)增大,则va与va′或vb与vb′的差值就愈大。

单万向节传动的不等速性,将使从动轴及与其相连的传动部件产生扭转振动,从而产生附加的交变载荷,影响部件寿命。

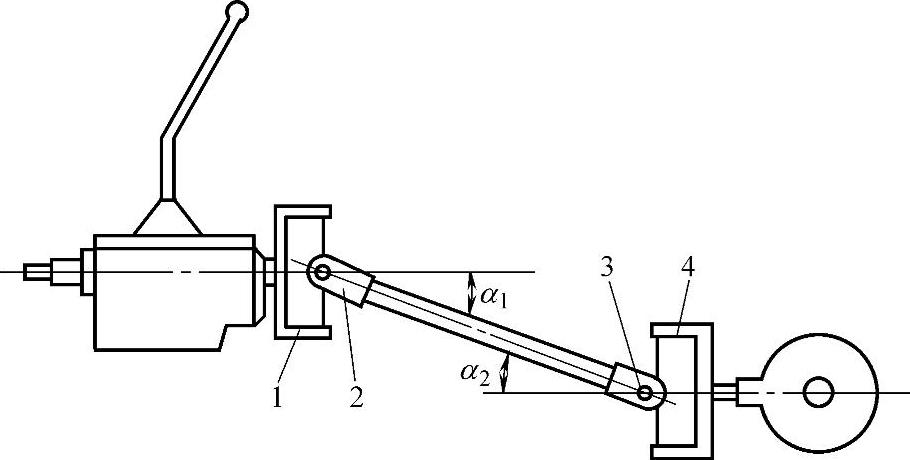

3.十字轴式双万向节传动的等速条件

图5-12 双万向节等速传动布置

1、3—主动叉 2、4—从动叉

从以上分析可以想到,在两轴(例如变速器的输出轴和驱动桥的输入轴)之间,若采用图5-12所示的双(十字轴式)万向节传动,则第一万向节的不等速效应就有可能被第二万向节的不等速效应所抵消,从而实现两轴间的等角速传动。根据运动学分析得知,要达到这一目的,必须满足以下两个条件:①第一万向节两轴间夹角α1与第二万向节两轴间夹角α2相等;②第一万向节的从动叉与第二万向节的主动叉处于同一平面内。后一条件完全可以由传动轴和万向节叉的正确装配来保证。但是,前一条件(α1=α2)只有在驱动轮采用独立悬架时,才有可能通过整车的总布置设计和总装配工艺的保证而实现,因为在此情况下主减速器和变速器的相对位置是固定的。而在驱动轮采用非独立悬架时,由于弹性悬架的振动,驱动桥输入轴与变速器输出轴的相对位置不断变化,不可能在任何时候都保证α1=α2,因而此时这两部件之间的万向传动只能做到使传动的不等速性尽可能小。

就每一个万向节而言,只要存在着交角α1或α2,万向节在工作过程中内部各零件之间就有相对运动,因而导致摩擦损失,降低传动效率。交角愈大,则效率愈低。故在汽车总体布置时,应将变速器输出轴后端稍向下倾斜,主减速器输入轴前端略向上翘,以尽量减小α1或α2。上述双万向节传动虽能近似地解决等速传动问题,但在某些情况下,例如转向驱动桥的分段半轴间,在布置上受轴向尺寸限制,而且转向轮要求偏转角度大(30°~40°),因而上述双万向节传动已难以适应。在长期实践过程中,人们创造了各种形式的等速和准等速万向节。只要用一个这样的万向节即能实现或基本实现等角速传动。在转向驱动桥及独立悬架的后驱动桥中广泛采用等角速万向节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。