1.负载敏感手动比例控制液压系统

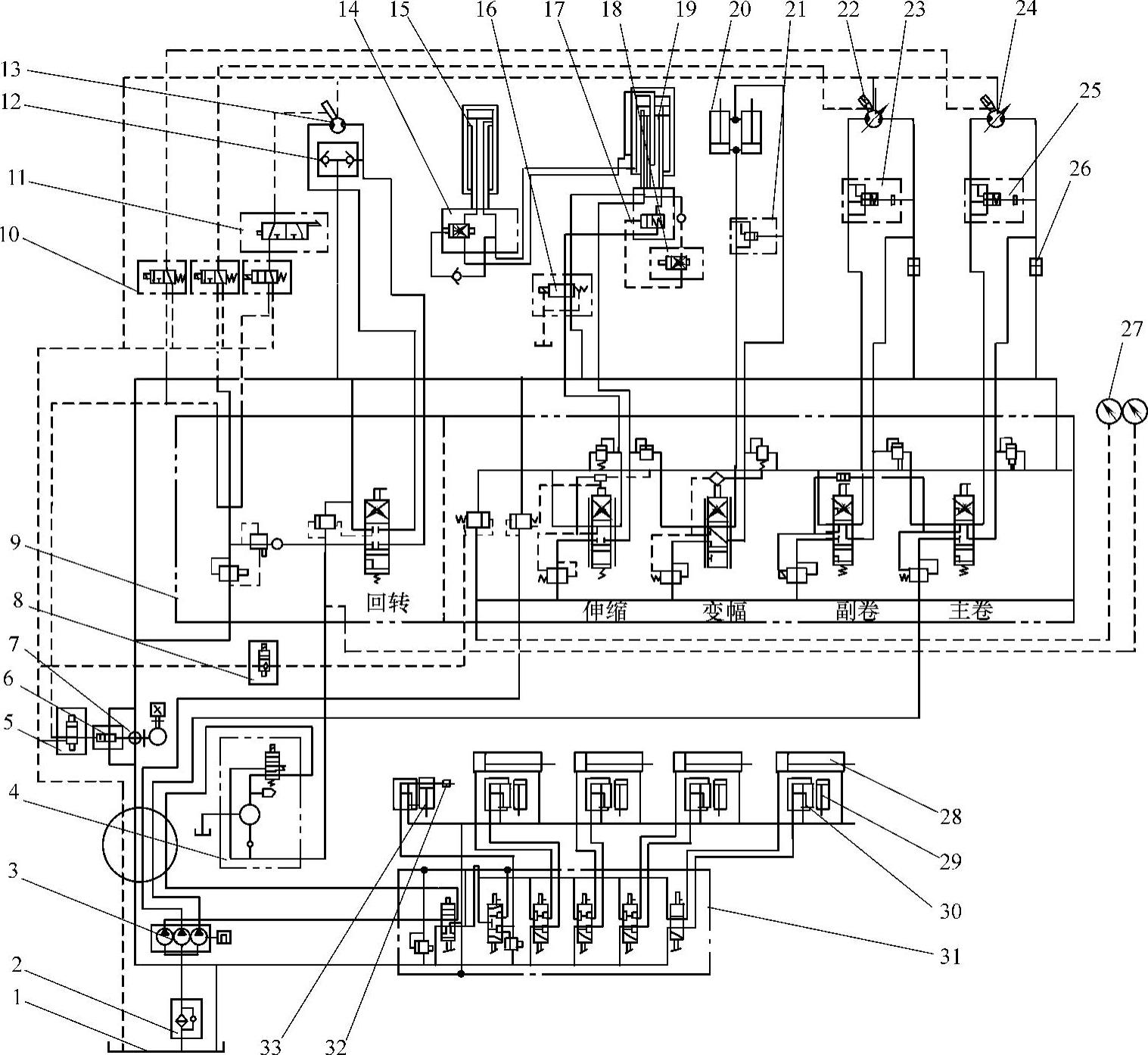

该方案上车液压系统采用负载敏感手动比例控制系统。如图8-54所示。

主操纵阀为具有负载压力补偿功能的多路换向阀。这种多路阀内具有负载压力检测通道,经过内部梭阀相互连通。将负载压力信号传递到压力补偿阀,压力补偿阀借助于调节弹簧使泵口与阀出口之间的预定压降保持恒定,于是由阀芯位置决定的油液流量始终恒定流向出口,使执行元件的运动速度保持不变,与负载压力无关。主泵采用定量齿轮泵,主卷扬采用双泵合流,提高了提升速度。整个系统采用国产元件,成本较低,具有较高的性价比。

2.电比例控制液压系统

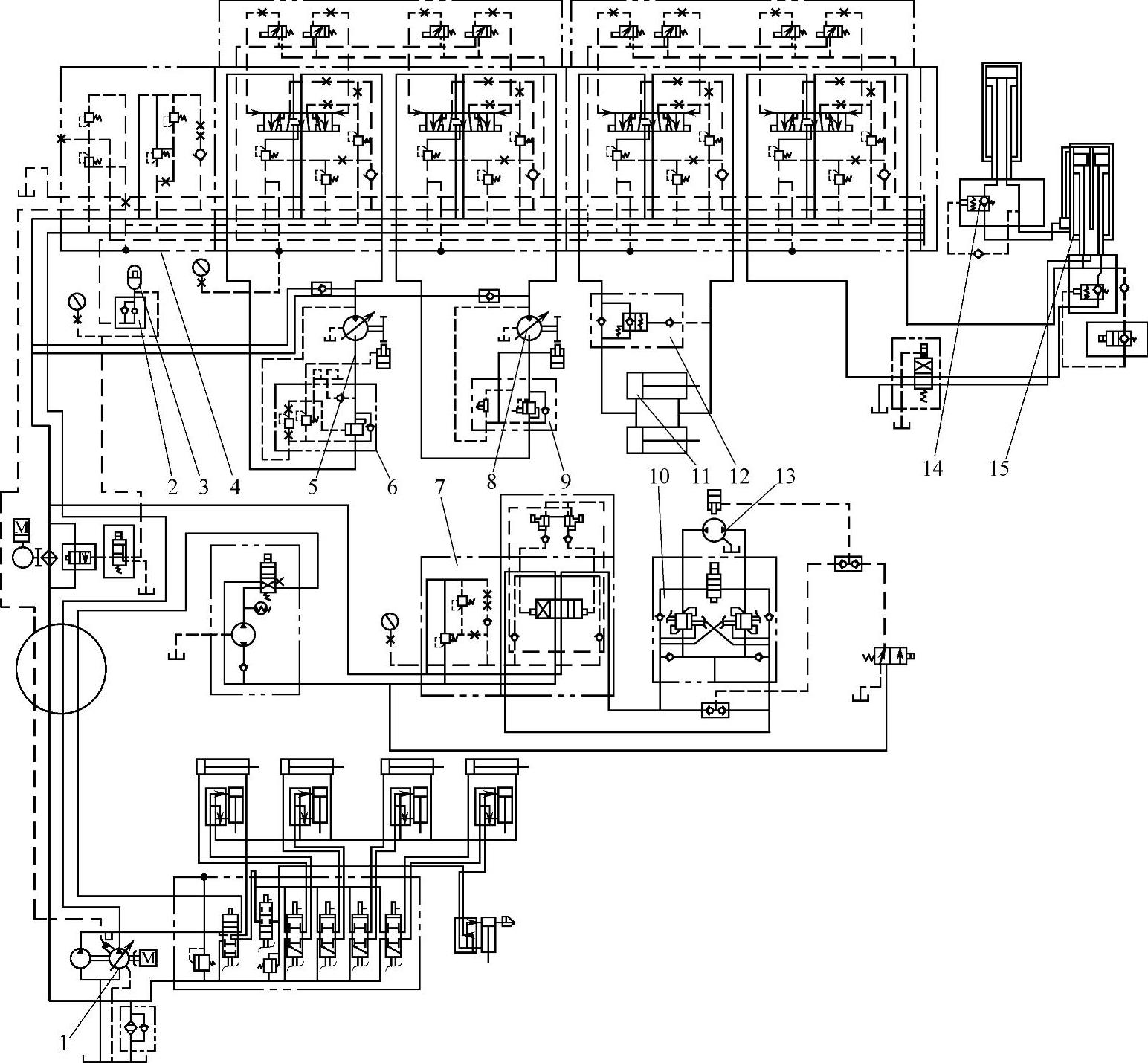

该方案上车液压系统采用电比例控制的负载反馈多路换向阀控制系统,如图8-55所示。

图8-54 负载敏感手动比例控制液压系统原理图

1—油箱 2—滤油器 3—三联齿轮泵 4—空调机构 5、8、10、18—电磁球阀 6—节流阀 7—冷却器 9—上车操纵阀 11—回转阀 12—补油阀 13—回转马达 14、17、21、23、25—平衡阀 15—Ⅰ缸(伸缩) 16—电液换向阀 19—Ⅱ缸(伸缩) 20—变幅液压缸 22—副卷扬马达 24—主卷扬马达 26—单向阀 27—压力表 28—水平液压缸 29—垂直液压缸 30—液压锁 31—支腿操纵阀 32—压力传感器 33—第5支腿

主操纵阀为负载敏感式电比例多路换向阀。主泵为变量泵,当变量泵出口压力与负载压力之间的压差产生变化时,通过负载反馈口来改变变量泵的配油盘倾角,从而改变变量泵的排量。采用恒功率变量泵控制方式,通过负载反馈使泵的压力、流量自动调节到最佳,使控制性能和节能效果大为提高。采用电比例控制阀,先导阀手柄移动的角度与输入电流成正比,主操纵阀的阀芯开口位移与先导阀输入电流也成正比,所以整机具有良好的微动性。系统主要元件采用进口,具有较高的性能和可靠性。

图8-55 负载敏感式电比例控制液压系统原理图

1—双联泵 2—单向节流阀 3—蓄能器 4—负载敏感式电比例多路换向阀 5—主卷扬马达 6、9、12—平衡阀 7—同转多路换向阀 8—副卷扬马达 10—回转控制阀 11—变幅液压缸 13—回转马达 14—Ⅰ缸(伸缩) 15—Ⅱ缸(伸缩)(www.daowen.com)

3.液压回路功能特点

以负载敏感手动比例控制液压系统为例,说明液压回路的主要功能(见图8-54)。

(1)回转回路 扳动上车操纵阀9的回转联到回转位置,回转马达13两工作口油路通过上车操纵阀9回转联与回油路沟通,该回转油路具有自由滑转功能,按下自由滑转控制开关使回转制动控制电磁球阀10通电,打开回转制动器,回转马达13的两工作口油路通过上车操纵阀9的回转联与回路沟通,使整个上车部分处于浮动状态,吊臂在钢丝绳拉动下自动摆向重物的重心上方,从而保护吊臂不受侧载。可随时踩下回转阀11解除自由回转。

(2)主、副起升回路 主、副起升机构采用内藏式定量马达,体积小、转矩大。主、副卷扬的制动器均为常闭式,当操纵控制主、副起升的手柄时,主回路压力油通过上车操纵阀9进入主、副卷扬马达24、22,同时电磁球阀10通电,控制油开启卷扬制动器,进行正常的起升或下降动作。

当手柄回中位时,主回路压力油从上车操纵阀9返回油箱1,处于卸荷状态,电磁球阀10断电,使得卷扬制动器中的压力油在制动弹簧的作用下通过泄回路回油箱1,制动器在弹簧的作用下处于制动状态。

主、副起升回路中的起升平衡阀25、23可以有效防止重物在下放过程中产生失速现象,保证重物下降速度平稳可靠,提高了安全性能。

(3)变幅回路 变幅液压缸20为双作用液压缸,变幅液压缸上安装有变幅平衡阀21,变幅液压缸回缩时,只有当上腔液压油达到一定压力时,液压缸下腔的油才能回油箱,实现变幅下落,从而保证变幅下落时起重臂的稳定作业。

(4)伸缩回路 伸缩回路有2个液压缸:液压缸Ⅰ(件15)的活塞杆与基本臂铰接,而其缸体铰接于第2节臂;液压缸Ⅱ(件19)的缸体与第2节臂铰接,而其活塞杆铰接于第3节臂。其中,液压缸Ⅰ用于控制2~5节臂与1节臂的相对伸缩,液压缸Ⅱ用于控制3~5节臂之间的相对伸缩。电液换向阀16用于缸Ⅰ与缸Ⅱ之间的运动切换。

(5)支腿回路 通过操纵支腿操纵阀31来控制5个支腿液压缸的伸缩,每个支腿液压缸都带有液压锁30,用来保证支腿液压缸不会因操纵阀的中位泄漏而回缩。第5支腿3上带有压力传感器32,当超载时,压力传感器将发出信号使电磁球阀8换向,将上车操纵阀9的主溢流阀打开,使上车的所有动作失效。

(6)冷却回路 该系统具有自动冷却功能,油箱内装有温度传感器。该传感器一旦检测到油箱内的油液温度上升到设定温度,则电磁球阀5通电,使节流阀6换向,使部分油进入冷却器7,对系统进行冷却。如果油液温度低于设定温度,电磁球阀5断电,使节流阀6回位,系统不再冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。