150t自行式液压载重车广泛应用于港口、船厂、施工建设等场合,设计上采用先进的电液控制系统,自动化程度较高,采用多种安全装置,可靠性高,额定载重为150t。图8-1为TMZ150t自行式液压载重车的整车外形。

图8-1 TMZ150t自行式液压载重车

1.电液转向系统的设计

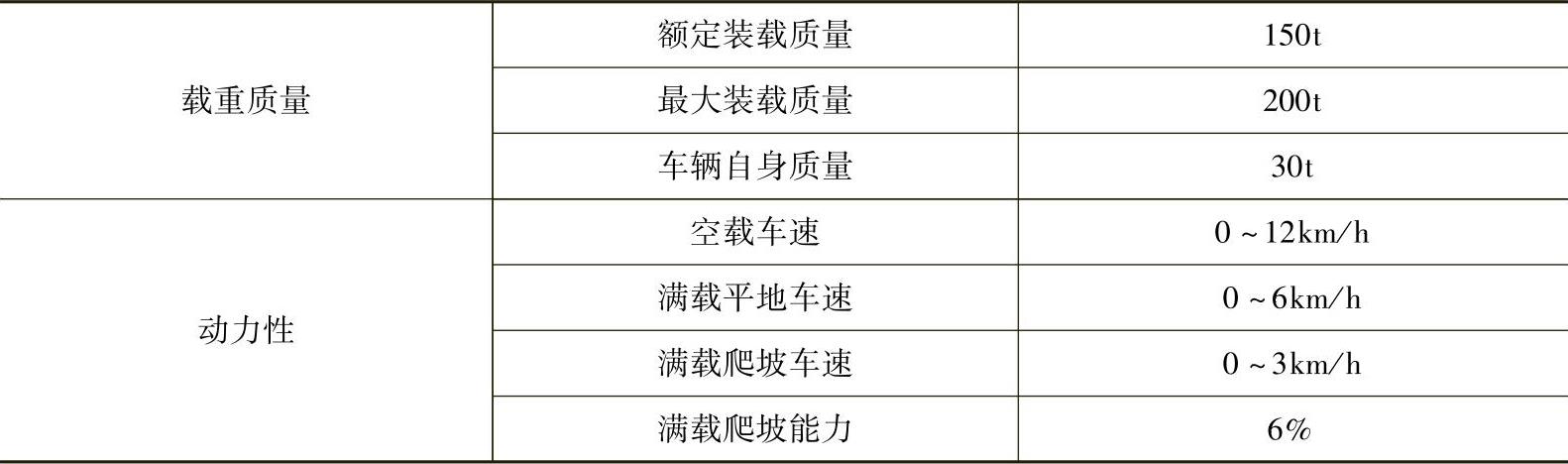

TMZ150t自行式液压载重车由电液控制系统、动力系统、微电控制系统、行走装置、转向装置、悬架装置、驾驶室、动力舱等构成。整车中心布置发动机与动力总成,两端是主副2个驾驶室,左右方向共有3列轴线和6个悬架部件总成,整车一共有24只子午线轮胎。电液控制系统作为自行式液压载重车重要的子控制系统,其性能直接决定了载重车工作过程的操作品质、稳定性和安全性。载重车电液控制系统包括液压驱动系统、液压转向系统和液压悬架系统。主要技术参数如表8-1所示。

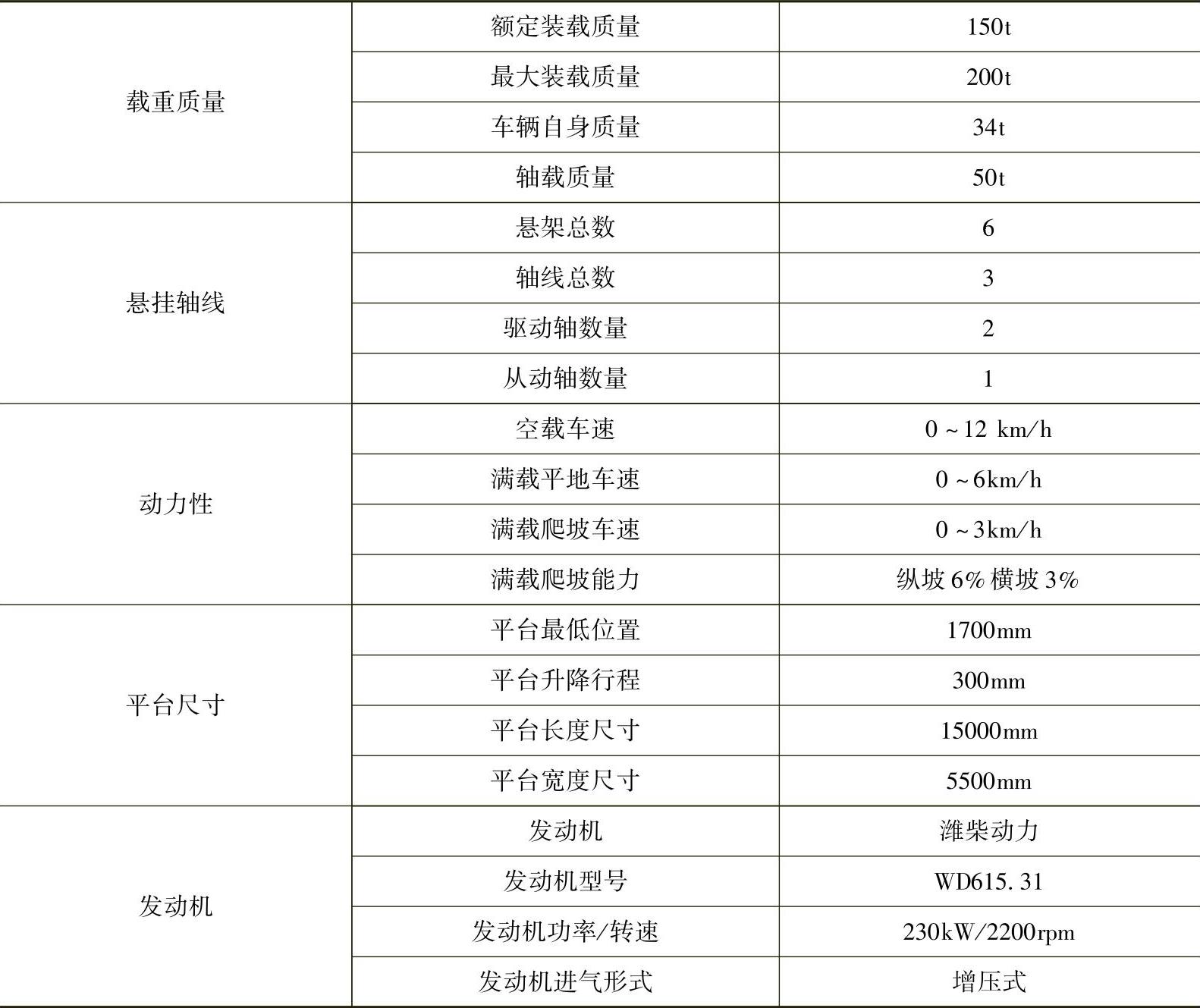

表8-1 TMZ150t载重车的主要技术参数

150t自行式液压载重车以转向液压缸驱动机械转向机构实现转向,它驱动转向轮组实现+100°至-100°的转向,因此平板车可以实现任意方向的转向。

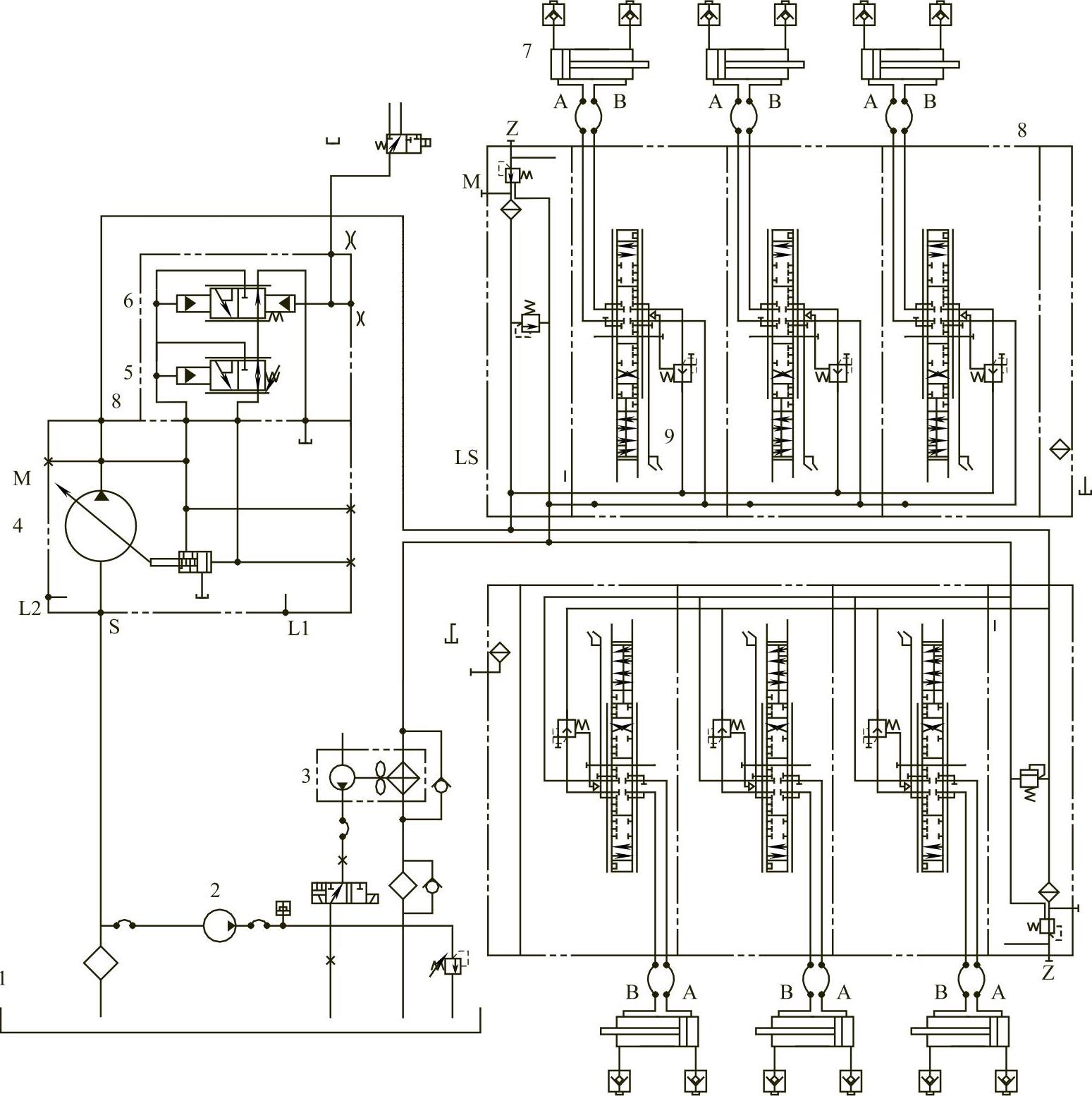

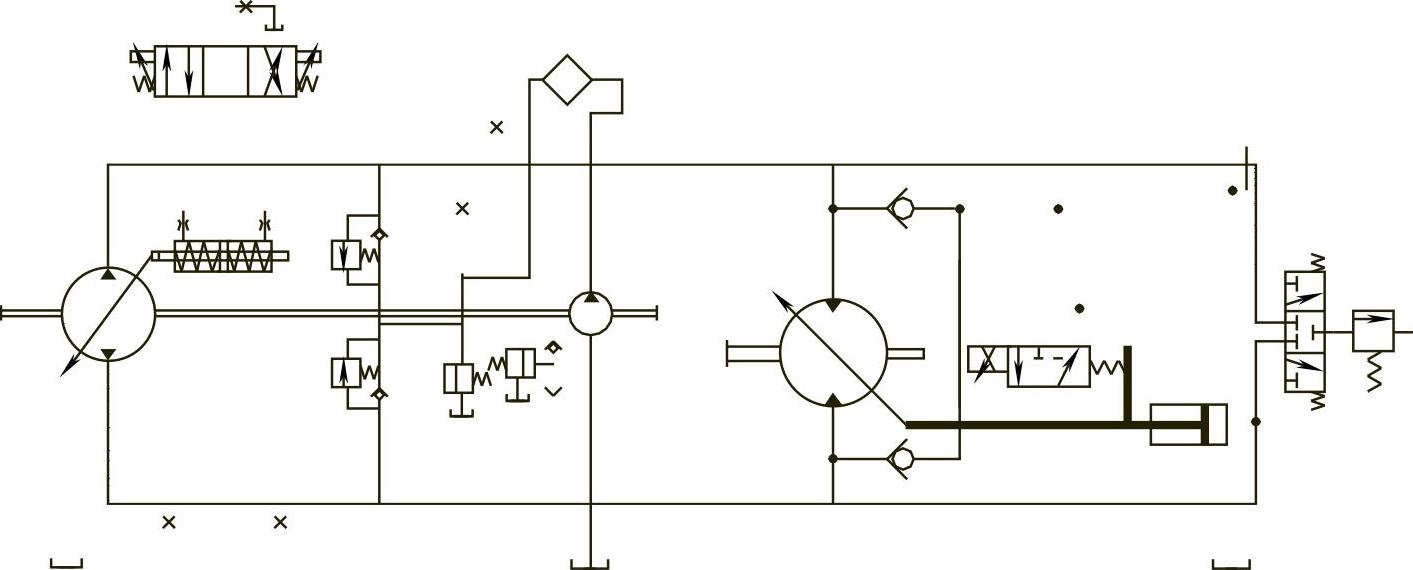

(1)转向液压系统原理图及工作原理 TMZ150t自行式液压载重车转向液压系统原理如图8-2所示,它是由发动机带动柱塞泵驱动的开式回路,由单泵给多个执行机构供油。工程车转向时,由发动机带动负载敏感恒功率变量柱塞泵4经过进油滤油器从油箱1中抽取液压油打入系统中,由方向盘上的转向控制信号通过比例放大作用驱动电磁比例多路阀8动作,使进入转向液压缸油腔的油压驱动转向连杆机构动作。转轴上装有转角传感器,传输整个转向机构角度反馈信号,反馈控制信号与方向盘输入信号相比较,形成自动反馈控制完成转向动作。

系统采用力士乐公司的A11VO145变量柱塞泵,该柱塞泵为恒功率控制,带有压力切断和负载敏感控制,恒功率控制是控制调节工作压力及泵的输出流量,以致在恒定的驱动转速下不超过预定的功率,采用恒功率控制可以得到很好的功率利用。压力切断即恒压控制,当系统压力达到SH5V柱塞泵的预定压力,它就会使柱塞泵的摆角变小,从而达到很好的保护柱塞泵的效果。该泵带有负载传感阀,它可以根据负载压力来调节泵的排量,从而使柱塞泵的压力值达到系统要求的数值。液压转向系统是电磁比例多路阀8控制转向液压缸,从而控制整车的转向,电磁比例多路阀8是带LS压力反馈的,它先将液压缸的所需压力通过梭阀9进行比较,然后将最高压力反馈给变量柱塞泵。

图8-2 电液转向液压系统原理图

1—油箱 2—助力转向泵 3—冷却器 4—变量泵 5—恒功率控制阀 6—负载敏感阀 7—液压缸 8—电磁比例多路阀 9—梭阀

(2)自行式液压载重车转向同步控制 当运输车转向时,由于轮胎接触地面的情况不尽相同,所以每个转向轮组所受外界负载不同,造成控制转向液压缸的工作压力也不相同,会出现转向不同步的现象,个别轮胎转向出现滞后,影响运输车的转向性能。TMZ150t自行式液压载重车基于负载敏感技术开发的转向液压系统较好地解决了这一问题。

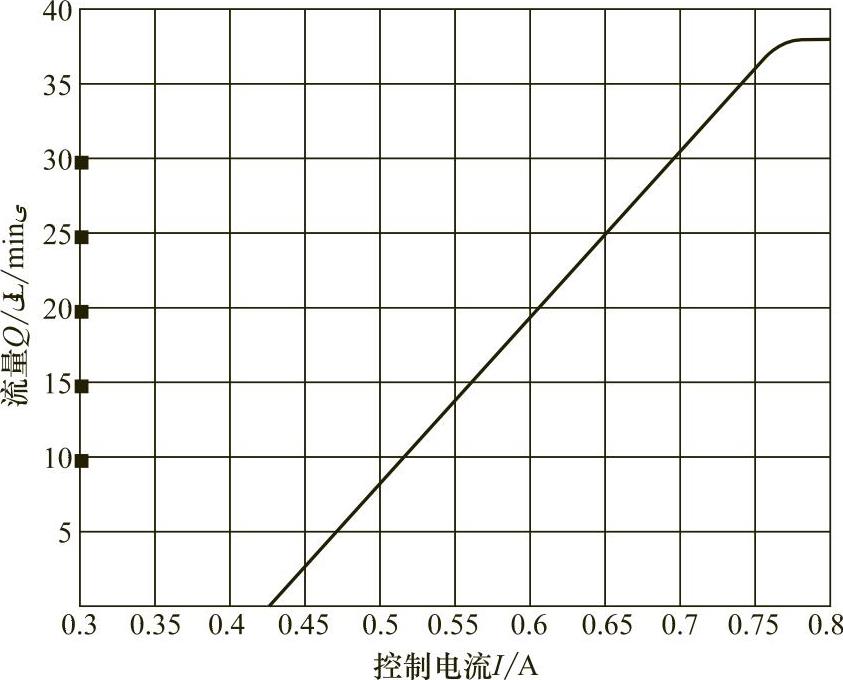

TMZ150t自行式液压载重车转向液压控制系统的主要液压元件为力士乐公司生产的A11VO145变量泵和PSL片式多路阀(阀芯的特性曲线如图8-3所示)。

图8-3 阀芯特性曲线

由阀芯特性曲线可以看出,给定一个控制电流,就可以得到此控制电流对应的阀芯流量。当运输车以某一角度转向时,每个比例方向阀的控制电流为Ii,可以得到每个方向阀阀芯的流量为Qi,其中i=1,2,3,...,32。则控制转向机构的总流量为:

通过发动机的转速传感器可以检测到发动机的转速,此时,转向变量泵能提供的最大流量为

式中 Vmax——转向变量泵的最大排量,cm3/r;

n——发动机转速,rpm。

当Q总<Qmax时,转向变量泵提供的流量能够满足转向执行机构所需要的流量,通过各转向多路阀压力补偿阀的压差都能达到补偿压力,各压力补偿阀都能起到调节作用,转向执行机构在同时工作时可以互不干扰地完成复合动作。当Q总>Qmax时,转向变量泵提供的流量不能够满足转向执行机构所需要的流量,液压油会首先供给低负载转向执行机构,而高负载转向执行机构由于供油不足,达不到压力补偿阀起作用的压力,高负载转向执行机构速度降低,甚至不动,运输车的转向同步性就受到破坏。

当Q总>Qmax时,设

则

Qmax=Q总·k (8-4)

将式(8-1)代入式(8-4)可得

由式(8-5)可以看出,每个转向控制阀的流量按一定比例k减小后,转向变量泵的流量就满足转向执行机构所需要的总流量,相应的控制电流Ii′为

Ii′=Ii·k (8-6)

通过按比例减小转向电液比例阀的控制电流可以降低转向液压缸转向所需要的总流量,使转向液压泵输出的流量始终大于转向执行机构所需的总流量,这样就实现了基于负载敏感技术转向液压系统的同步控制。

2.TMZ150t自行式液压载重车液压悬架系统的设计

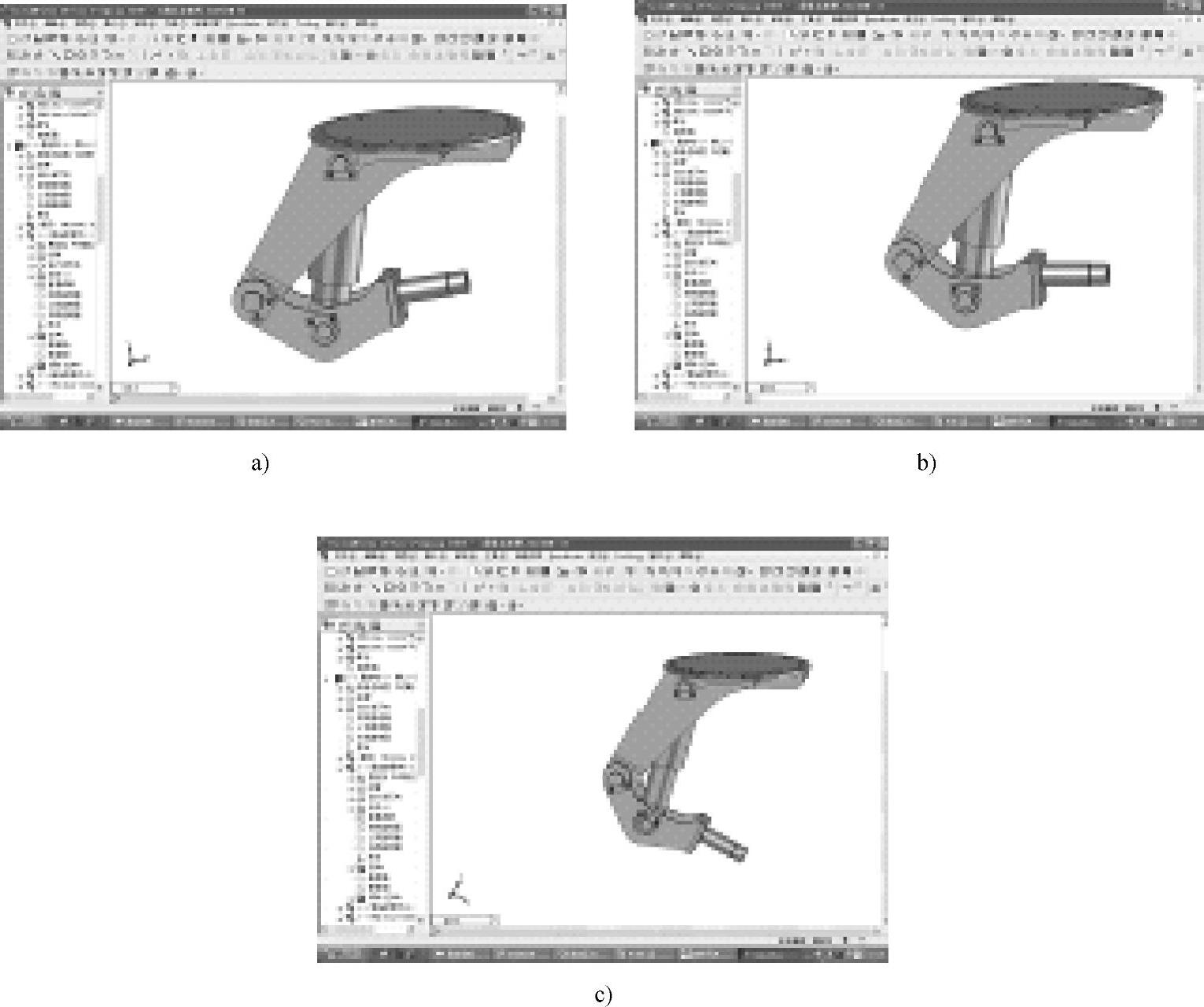

TMZ150t重型自行式液压载重车整车为3轴线,每轴线2个悬架,每个悬架四个轮胎,运输车多个轮系通过液压悬架支撑安装在车架下,用来支撑整个车体,承担载荷并传递运动,如图8-4所示,为悬架三维立体模型。

图8-4 自行式液压载重车悬架结构设计

a)最低点 b)中位 c)最高点

液压悬架的采用,除了提供整车升降和调平的功能外,更重要的是液压缸的伸缩补偿功能保证了运行过程中轮组均匀承载,避免打滑,以适应路面不平的情况,从而维持运行的安全可靠。平台车升降设计原则是除了满足各部件的结构强度外,能得到规定的平板车高度的升降范围1400±300mm。其液压缸为单作用柱塞缸,液压缸通过关节轴承耳环与悬架及平衡臂连接。在液压力的作用下柱塞缸往外伸,悬架与平衡臂之间夹角不断变大,平板车可由最低伸至最高。在平板车自重作用下柱塞往回收,平板车可降至最低,同时通过悬架液压缸的伸缩动作,平板车还可以适应凹凸不平的路面。

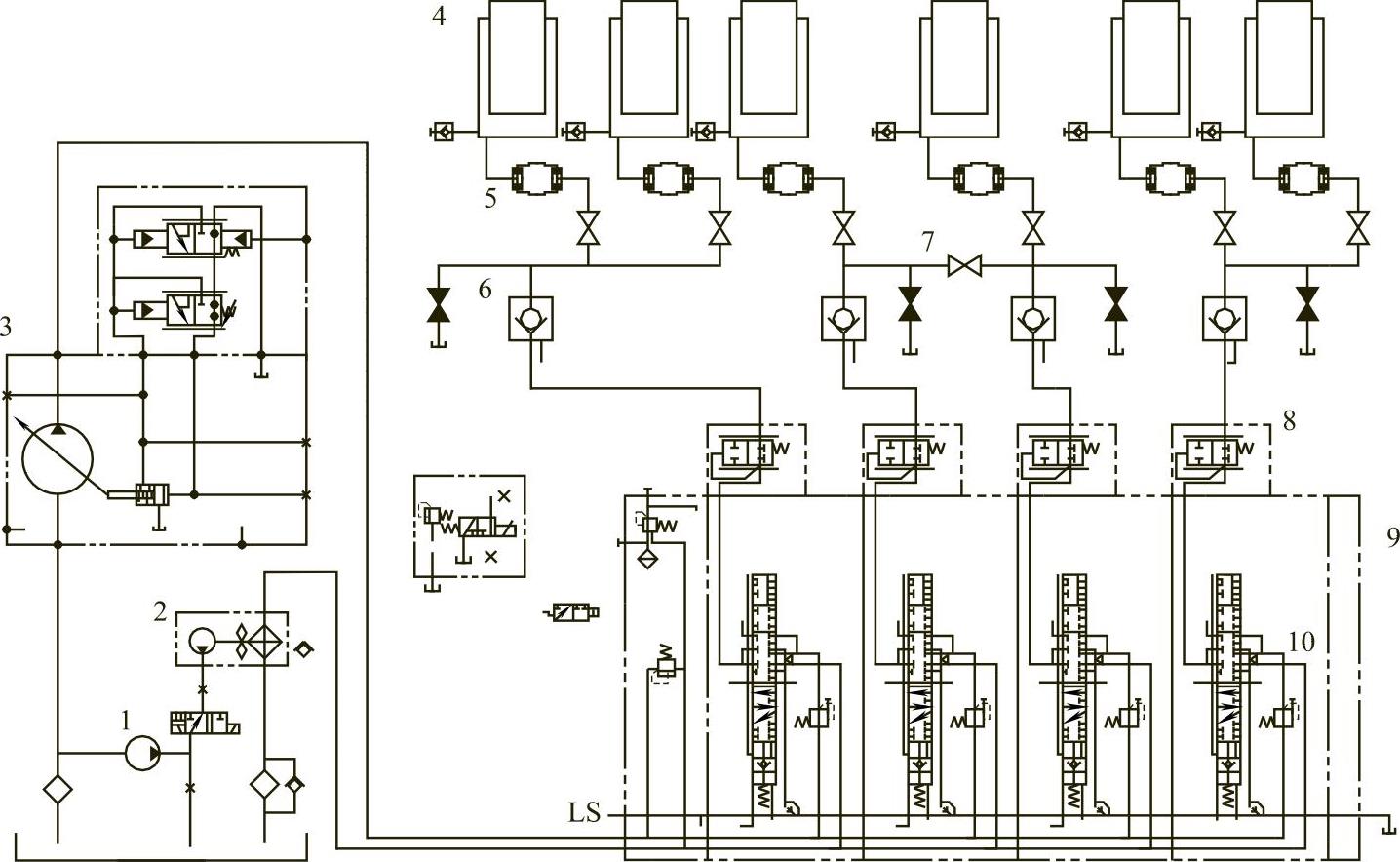

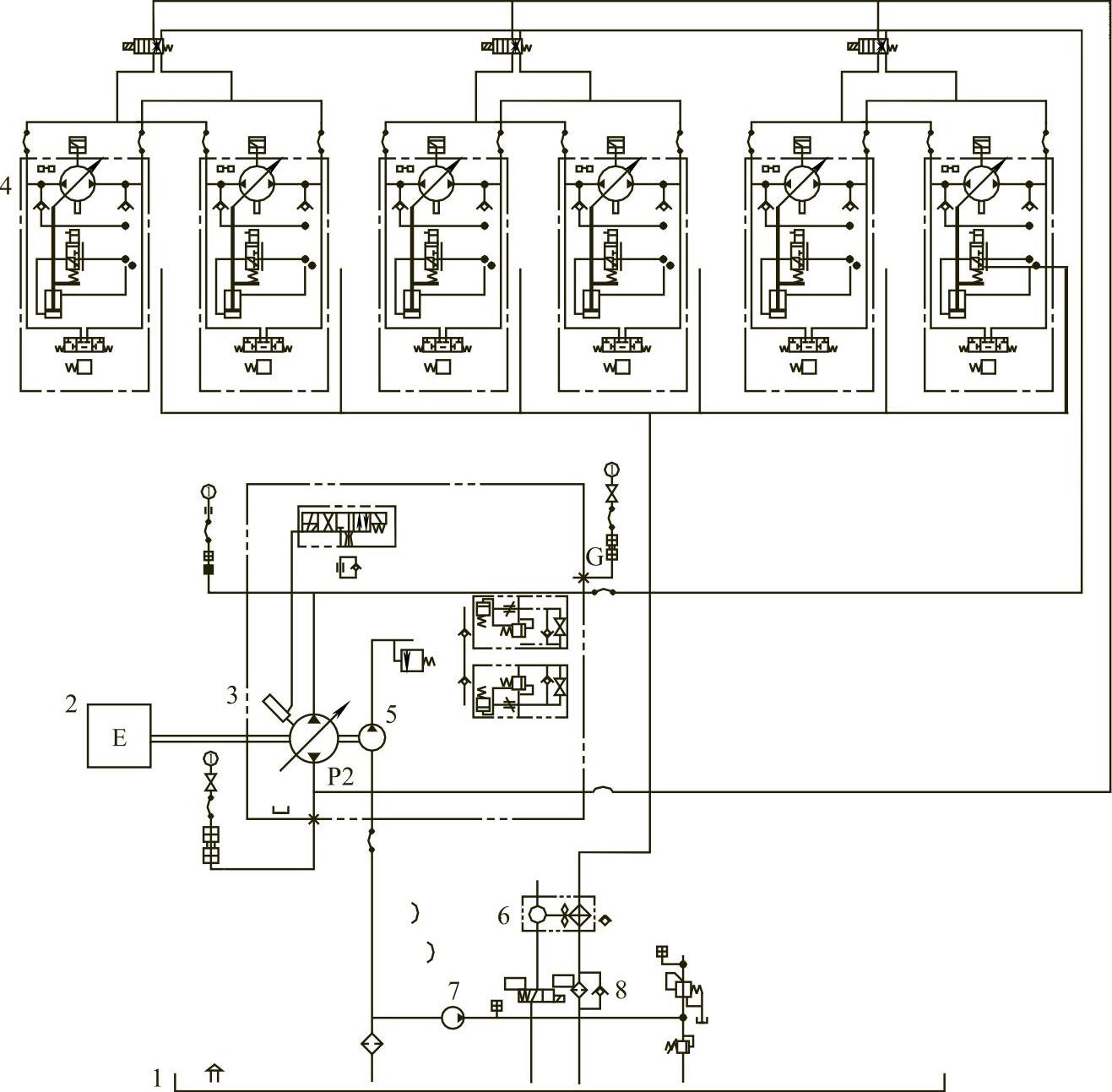

(1)悬架液压系统原理图及工作原理 TMZ150t自行式液压载重车转向液压系统原理如图8-5所示,它由变量泵、电液比例多路阀、悬架柱塞缸等组成,悬架液压缸升降由负载敏感多路阀和负载敏感变量泵控制,组成平板车开式负载敏感液压控制系统。

运输车悬架缸为柱塞缸,根据运输车不同工况下稳定性要求,通过液压球阀的开启和关闭将悬架缸分成不同支撑组。同一组悬架内的液压缸回路相通,压力相等,形成一个封闭的液压系统,当运输车行驶在不平的路面或爬坡时,悬架液压缸根据负载的变化自动调整伸缩量,保证每个悬架缸的承载为均衡的。平板车的悬架液压缸可实现3点支撑或4点支撑,3点支撑适用于不平坦的路面,要求载荷中心位于3点支撑形成的三角形内,4点支撑适合载荷重心不平衡的工况,但对路面要求较高,3点支撑和4点支撑可通过一个截止阀7实现相互切换。每个支撑组件均安装有测压接头和压力传感器,能够随时监控悬架系统的压力变化,保证悬架系统正常稳定工作。

图8-5 载重车悬架液压原理图

1—转向助力泵 2—冷却器 3—变量泵 4—悬架液压缸 5—双管路防爆阀 6—液控单向阀 7—截止阀 8—出口压力补偿阀 9—电磁比例多路阀 10—进口压力补偿阀

(2)悬架液压系统调平控制 以往开发的自行式液压载重车悬架液压系统调平控制利用分流集流阀构成串并联回路,使液压缸获取等量的油液而实现运动同步,液压系统原理如图8-5所示。

通过安装调试试验后,发现该系统存在以下几个问题:

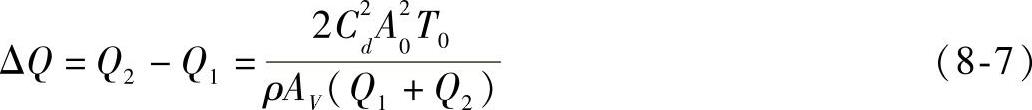

1)动作同步精度不高。分路流量误差表示为

式中 AV——调节阀端面积;

A0——节流孔面积;

T0——预计的调节阀摩擦力。

由式(8-7)可见,分流阀的分流精度除了摩擦力影响外,主要与分流集流阀的公称流量有关。由于该回路中的3个分流集流阀规格相同,当阀1在额定流量下工作时,阀2及阀3的油液流量远远低于额定流量,流量过低导致分流精度显著下降。尤其是在系统刚刚开启时,油液流量远未达到额定流量,各液压缸启动速度不能一致。

2)悬架负载变化大的情况下,平台常常出现歪斜现象,很难保持水平。分流集流阀是利用负载压力反馈,来补偿因负载变化而引起的流量变化,它只能控制流量分配,而不能控制流量的大小,当出现偏载的情况时,由于分流集流阀隙缝的调节范围较小,不能保证流量适应负载变化的要求。

图8-6 闭式液压系统原理图

3.载重车驱动系统设计

自行式液压载重车是一种低速行驶特种工程车辆,空载行驶速度为0~12km/h,重载行驶速度为0~6km/h,对低速稳定性要求比较高。由于该运输的额定载重量为150t,属于重载特种车辆,整个车辆形态比较复杂,结构紧凑,尺寸跨度很大,且动力舱置于车辆的前后两端,驱动组件置于车辆的中部,距离很远。根据运输车结构特点和作业要求,驱动系统采用闭式液压传动系统,闭式液压系统是由变量泵—变量马达组成的容积调速系统,通过调节液压泵或者液压马达的排量来调节液压马达的转速或转矩。如果采用变量液压泵和变量液压马达传动,则系统完全可以实现无级调速,原理如图8-6所示。闭式液压系统的特点有功率密度高、布局方便、过载保护能力强和控制方式灵活等。

(1)液压系统原理图及工作原理 在TMZ150t自行式液压载重车中,使用了6个高速液压马达并联驱动,1台变量泵供油,液压原理如图8-7所示。

图8-7 液压驱动系统原理图

1—油箱 2—发动机 3—变量泵 4—变量马达 5—补液压泵 6—冷却器 7—助力泵 8—回油过滤器

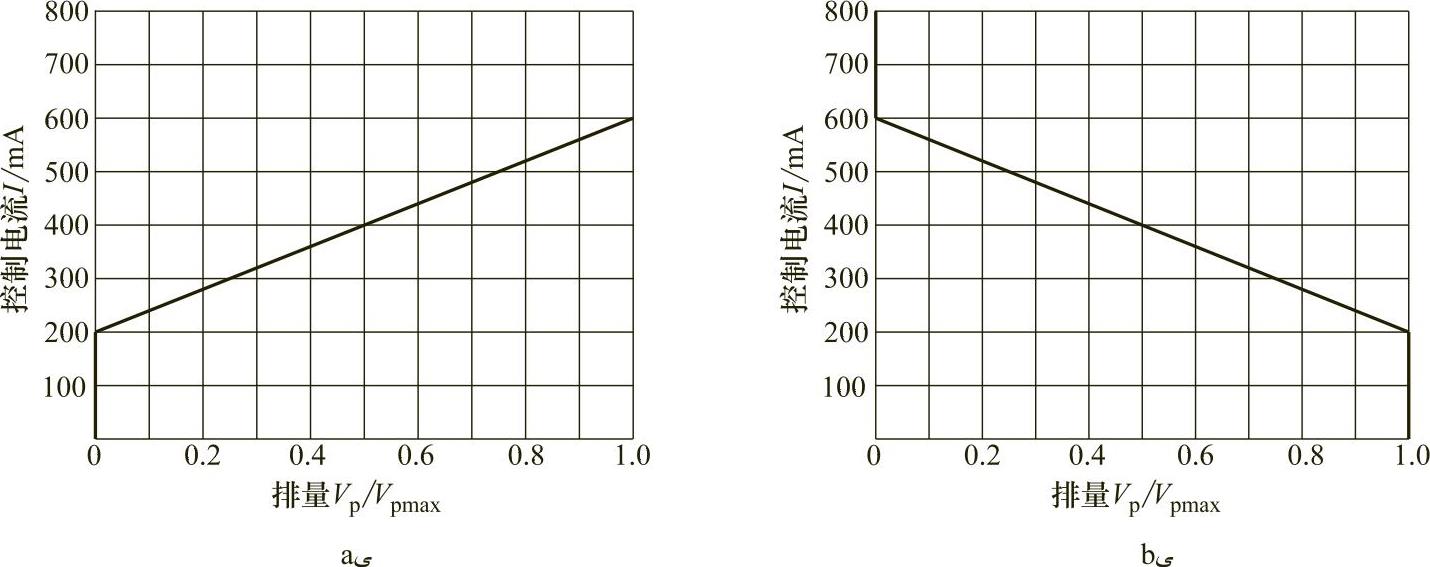

TMZ150t自行式液压载重车是采用闭式液压驱动系统,由发动机驱动变量泵,变量泵驱动变量马达,通过行星轮边减速器驱动车轮。液压泵与液压马达均采用电液比例控制,液压泵控制特性如图8-8a所示,液压马达控制特性如图8-8b所示。液压泵通过三位四通比例阀控制排量,液压泵的排量可以无级调整。液压马达通过二位三通比例阀控制排量,排量可以进行无级调整。启动前将液压马达的排量调到最大值,液压泵的排量调到零位。启动后,首先调节液压泵的排量,逐渐调到最大值;然后再将液压马达的排量逐渐减小。调节液压泵的过程中,液压马达的排量不变,此时相当于变量泵—定量马达的性能,为恒转矩工况。而调节液压马达的过程中,液压泵的排量保持不变,又相当于定量泵—变量马达的回路特性,为恒功率工况。将这两种回路的调节结合起来,就是变量泵—变量马达回路的调节方式。

图8-8 液压泵、液压马达控制特性曲线

a)液压泵控制特性 b)液压马达控制特性

主泵中补液压泵的流量大小与系统合理匹配很重要。补液压泵的流量过大,直接影响系统的使用效率,补液压泵的流量过小,直接影响系统的正常工作或出现系统过热(系统冷却流量过小)。主回路多余的油通过冲洗阀组经冷却散热器流回油箱。冲洗阀组的作用是将主回路中多余的油溢流出去,并起到循环更新主回路里的油介质的目的。当出现瞬时超载时,高压油经溢流阀(或与其对称的阀)溢流到补油回路。当出现严重超载时(比如车轮卡死),顺序阀(或与其对称的阀)打开,高压油迅速将主泵的排量减小,由于节流阀(或与其对称的阀)的压降,溢流阀开启,从而使主回路压力快速降低。

(2)液压驱动系统参数设计

1)液压马达选型计算。液压马达选型是行走液压驱动系统设计首先要完成的工作,本章将使用角功率法加以求解。

运输车行驶时的受力方程为(https://www.daowen.com)

Ft=Ff+Fp+Fm (8-8)

式中 Ft——运梁车驱动力,N;

Ff——运梁车行驶摩擦阻力,N;

Fp——运梁车坡道阻力,N;

Fm——运梁车加速阻力,N。

由表8-2可知,运输车自重30t,载重150t,轮胎直径为r=0.84m,运输车满载的时候所需要的总驱动力F1=204160N。

角功率的计算公式如下

式中 Pjj——机器角功率,kW;

Mkmax——驱动轮最大转矩,N·m;

nkamx——驱动轮最高转速,r/min;

Fkmax——最大切线牵引力,N;

UTmax——最大理论速度,km/h。

表8-2 TMZ150t的主要技术参数

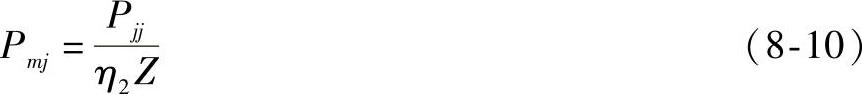

由机器角功率计算要求的液压马达角功率:

式中 Pmj——要求的液压马达角功率;

Z——液压马达数量;

η2——液压马达与驱动轮间减速器传动效率,0.95~0.97。

运梁车选用6个驱动液压马达,液压马达与驱动轮间减速器传动效率选0.95,则每个液压马达的角功率为141.78kW。

式(8-10)确定了能够满足机器工作要求的最小规格的液压马达。液压马达排量规格由式(8-11)计算:

式中 qmmax——液压马达最大排量;

pmax——液压系统最高匹配压力,由溢流阀限定;

nmmax——液压马达最高匹配转速,对应于变量马达为最小排量时的最高匹配转速。

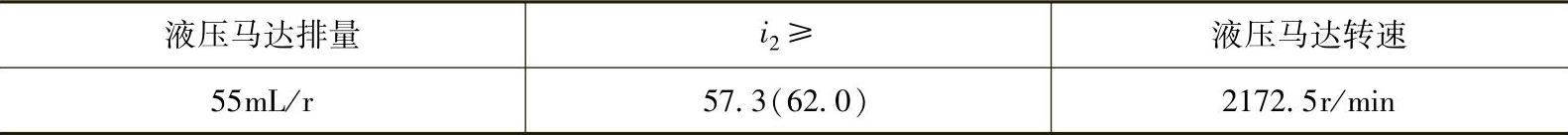

液压系统最高匹配压力为30MPa(此值为压力切断阀的设定压力),所以要求qmmax与nmmax的乘积要大于279828.95。据此要求,液压马达排量要大于等于55mL/r。考虑到成本因素,液压马达的排量取值初选为55mL/r。

尽管液压马达的角功率值必须能够满足最大负荷和转速的要求,但液压泵也必须有足够的能力使液压马达在要求的匹配转速下运转。因此在液压泵的选型完成之后,应对液压马达系统重新选型计算。

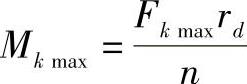

2)终端减速装置传动比选型计算。液压马达选定之后,应计算要求的终端机械减速装置速比。减速装置应同时满足最大输出转矩、速比和最大输入转速的要求。

①根据满足最大输出转矩要求来确定需要的速比i2,此时液压系统为最高压力pmax,液压马达为最大排量qm max,液压马达机械效率取0.95。

实际选用的速比应尽量取等式值,否则会使车辆速度降低,若保持车辆速度不变有可能使液压马达超速。

②减速装置的最高输入转速、最大输出转矩和持续输出转矩均不得超过许可值。机械减速装置允许的持续转矩约为最大转矩的1/3~1/2,最高不超过75%,最大负荷转矩发生在液压系统最高压力pm与液压马达为最大排量qm max时对应的工况下,由于机器整个工作循环中的平均负荷要远低于最大负荷,因而减速装置的负荷持续转矩不会超过负荷最大转矩的70%,因此按最大转矩条件校核之后,持续转矩可以不必校核。减速装置最高允许输入转速可以作为最高持续输入转速使用。

根据 ,求得Mk max=14291.2N·m(驱动轮半径取0.42m)。所以i2选择如表8-3所示。

,求得Mk max=14291.2N·m(驱动轮半径取0.42m)。所以i2选择如表8-3所示。

表8-3 选型计算

根据以上计算,初选力士乐的减速器和液压马达GFT26+A6VE55,主要参数为:

最大排量:Vm=55mL/r;

最大容许转速:nMmax=5600rpm;

额定压力:ΔPM=35MPa;

最高压力:ΔPMmax=40MPa;

最大输出转矩:Tmax=24310N·m。

根据所选液压马达,可以得到以下参数:

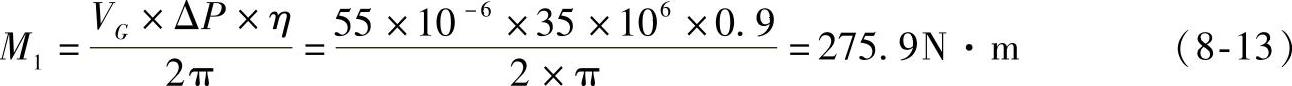

①单个液压马达输出转矩的计算如式(8-13)所示

②减速器输出转矩

M2=M1·i·η1=275.9×62×0.95=16250.5N·m (8-14)

③每个轮胎输出驱动力

F=M2/r=16250.5/0.42=38691.7N (8-15)

④整车输出总的驱动力的计算如式(8-16)所示

F0=F·N=38691.7×6=232150N (8-16)

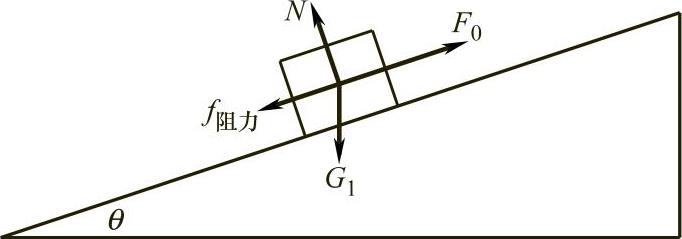

当重载爬坡时,计算爬坡度如图8-9所示,得到的计算公式如下:

图8-9 受力分析图

由式(8-16)、式(8-17)、式(8-18)、式(8-19)可得到:

于是得到爬坡能力的计算公式:

a=tanθ=7.78% (8-21)

因为a=7.78%>6%,所以液压马达GFT26+A6VE55的爬坡能力满足要求。

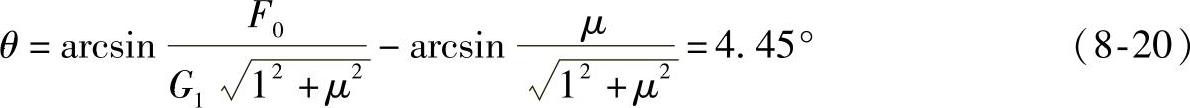

3)选取变量泵。当空载最高车速v=200m/min时,液压马达转速为

由于液压马达的排量Vm=55mL/r,于是得到每个液压马达所需要的流量:

驱动液压马达(全车共6只)所需最大流量:

选择一台A4VG180的液压泵,其最大流量为396L/min。

综上,确定选取力士乐的减速器和液压马达为GFT26+A6VE55,变量泵为A4VG180。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。