基于CAN总线的优良特性,大型自行式液压重载运输车都采用了工业控制CAN现场总线。目的在于利用其标准化、模块化的特性以及它特别适用于复杂的工业现场,具有电磁干扰低、抗干扰能力强、可以直接驱动多片电液比例阀等优点。总线是数字量传输,这样就大大地提高了电液系统的精度以及系统的抗干扰能力,从而改善了电液系统的可靠性。

1.液压驱动重载运输车及其控制要求

大型自行式液压驱动重载运输车是针对钢铁厂、船舶厂等企业的需求而开发的。重载运输的作业对象包括钢板、中小型船舶以及施工设备与工程建筑材料等。全液压驱动重载运输车控制系统是集机械、电子、液压为一体的多任务协同工作的控制系统,该系统主要包括液压驱动、液压转向和液压悬架升降三个液压系统。

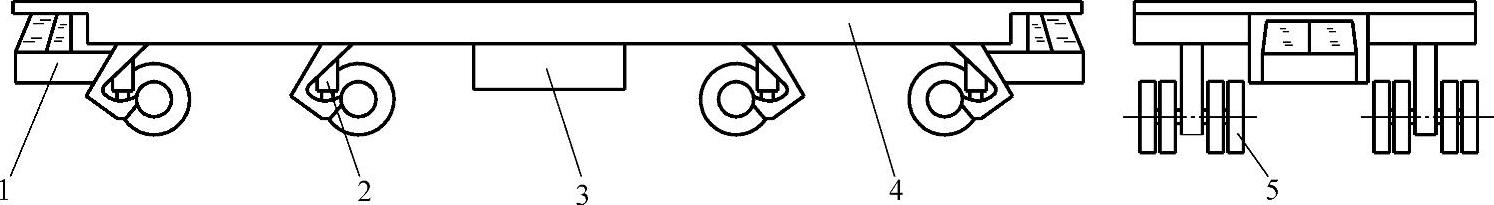

以额定载荷100t、轴线数为4轴线的重载运输车(见图7-14)为例,该车有两个驾驶室,驾驶员在每一个驾驶室中均可单独操作。车的最高载重量为125t,满载平地速度为12km/h,爬坡角为6°。采用了独立转向结构和液压悬架支撑技术,每个轮组可完成独立转向操作,车身高度可以通过液压悬架升降系统调整。

图7-14 100t级重载运输车结构示意图

1—驾驶室 2—悬架柱塞缸 3—发动机与动力总成 4—承重平台 5—车轮

重载运输车有行驶转向、直行、斜行、横行、原地转向(又称八字转向)和整车升降共六种工作模式,其中前五种工作模式由转向系统控制,升降模式由液压悬架升降系统控制,行车速度由闭式行走液压驱动系统控制,可实现恒功率无级调速,以适应路况与负载的变化。

2.液压转向与液压悬架升降控制系统的关键技术

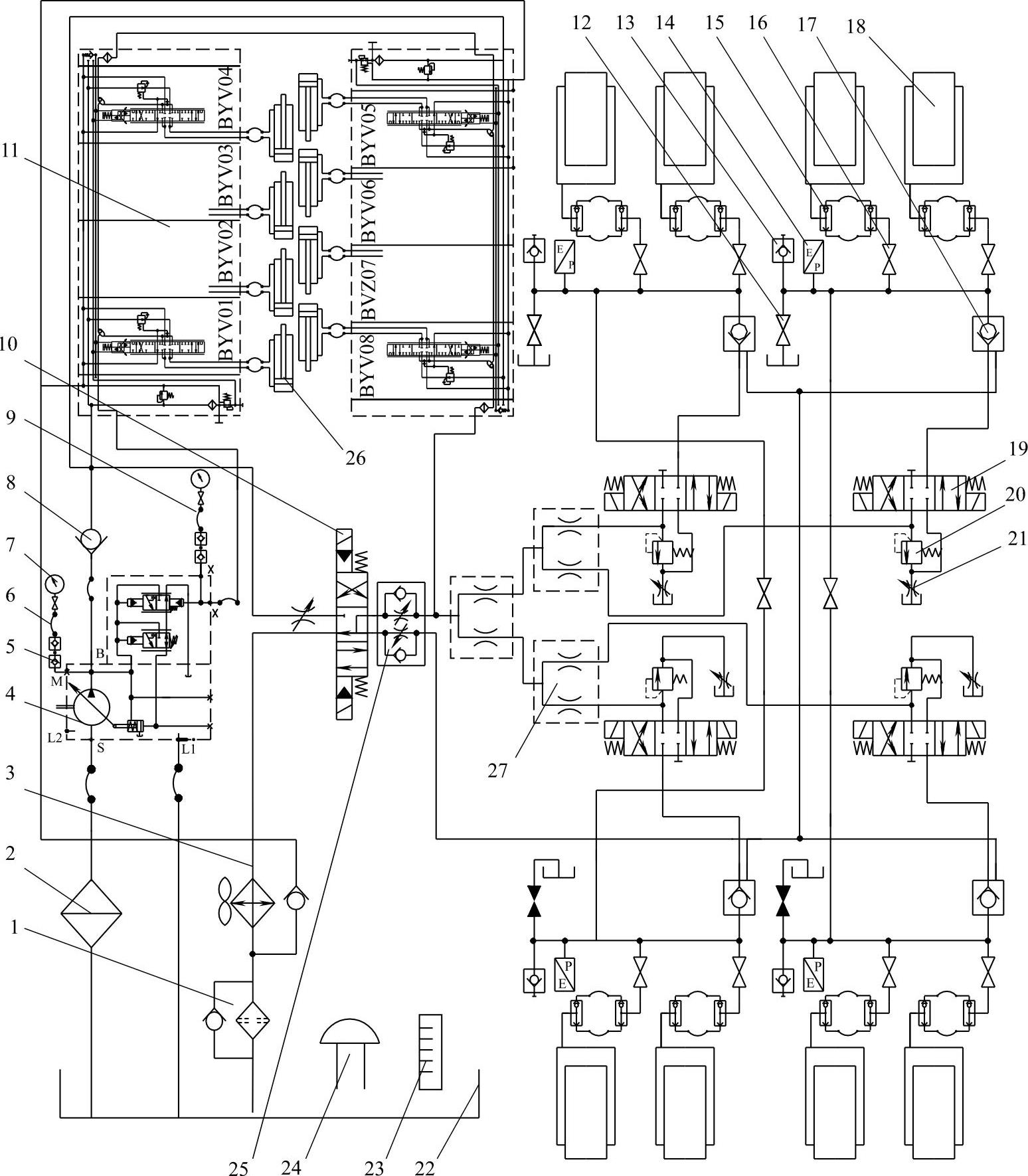

液压控制系统由液压转向系统、液压驱动系统和液压悬架升降系统三部分组成,对这三部分的协同控制构成了动力平板车的控制核心。驱动系统是由闭式变量泵—变量马达恒功率系统组成的,而液压转向和液压悬架升降系统原理如图7-15所示,该系统采用了先进负载传感控制技术。

液压转向系统中八个轮组是通过多路阀11和回转液压缸26来实现独立转向的,液压悬架升降系统的油液通过节流单向阀25、分流集流阀27和液压悬架柱塞液压缸18来实现整车载重平台的整体升降,节流阀2l用于设定悬架升降系统的承载最高压力。

液压悬架升降系统采用开环控制,通过控制进入悬架液压缸的流量来控制整车升降的速度与位置,从而保证整车基本保持水平状态升降,调整的状态可以通过显示器来观测。由图7-15可以看出,悬架系统分为四个支撑组,构成对整个车身的四点支撑,易于保持车身水平。

图7-15 液压悬架升降与液压转向系统原理图

1—回油过滤器 2—进油过滤器 3—风冷却器 4—柱塞变量泵 5、13—测压接头 6—测压软管 7—压力表 8—主泵口单向阀 9—压力表开关 10、19—电磁换向阀 11—四联多路阀 12—常闭截止阀 14—压力继电器 15—防爆梭阀 16—常通截止阀 17—液控单向阀 18—柱塞液压缸 20—溢流阀 21—节流阀 22—油箱 23—液位计 24—空气滤清器 25—节流单向阀 26—回转液压缸 27—分流集流阀

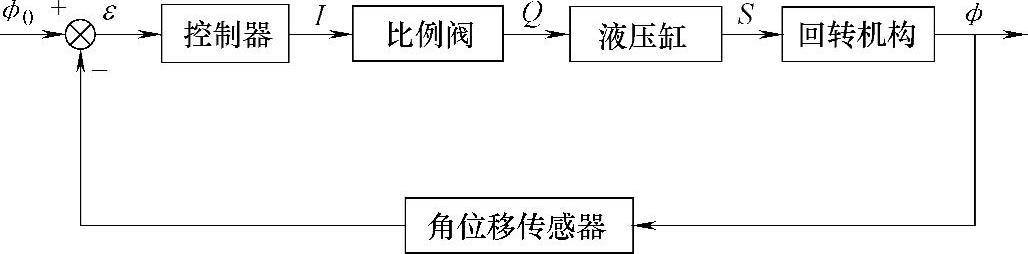

液压转向系统采用闭环控制,以保证每一轮组能够回转到位,控制框图如图7-16所示。为方便用户使用,允许用户对每一轮组进行调试,即单独对该组车轮进行操作。

图7-16 转向系统的位置控制框图

φ0—控制角度 ε—误差 I—电流 Q—流量 S—液压缸位移 φ—检测角度

在整个电气控制系统的设计中要求达到对三套液压系统(液压转向系统、液压升降系统、液压行走驱动系统)协同工作的控制方式,协同工作体现在:在各种工作模式中,转向过程要求每个轮组按照预定的角度回转,否则在行驶过程中会出现车轮卡滞现象,造成重载运输车无法行走;行驶中要求驱动轮速度相同,避免滑行现象;整车升降过程中要求车身基本保持水平。

若个别车轮的转角长时间不到位,也就是在闭环控制中,误差值没有减小的趋势,这时报警并显示故障状态,车辆锁定;若某个驱动轮的转速远远高于平均速度并且持续一定的时间,则认为滑行,这时行车锁定,报警并显示具体的滑行轮组。当一组驱动轮有滑行现象时,系统将其切换为自由轮,直至该组车轮恢复正常。对应地,当某个驱动轮的转速低于平均速度并且持续一定的时间时,行车锁定,报警并显示具体轮组。(https://www.daowen.com)

3.CAN总线和SPT—K系列控制器的特点

CAN总线属于总线式串行通信网络,CAN总线数据通信具有可靠性高、实时性强等优点。SPT—K系列控制器能够长期适应恶劣环境,如高振动、温度变化剧烈和湿度较大等工作条件,具有抗电磁干扰、抗振动、耐油等优点,可以长期在野外恶劣环境条件下可靠工作,因此特别适用于特种车辆。该控制器可以驱动多种执行器,如电液比例阀、伺服液压马达等,是一种集可编程、比例放大器、继电器输出、模拟量输入模块等功能于一身的高性能特种车辆专用控制器。

4.CAN总线的SPT—K系列控制器在控制系统中的应用

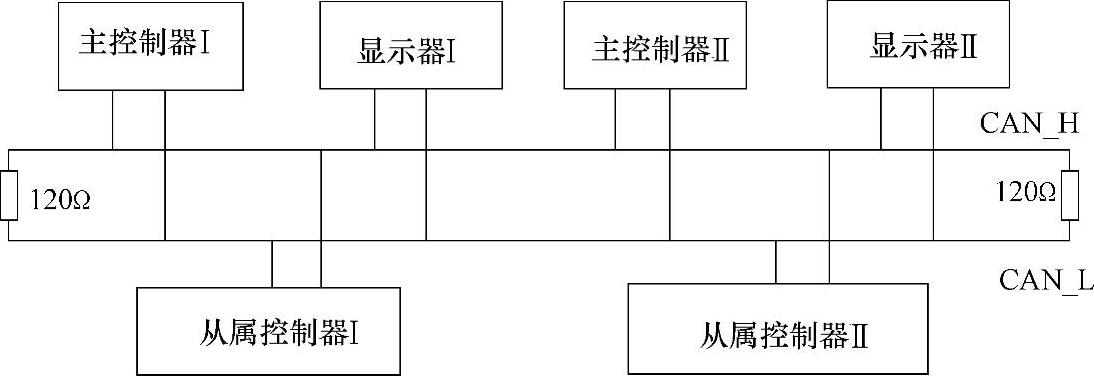

100t级重载运输车采用的微机控制系统是基于智能化的CAN—BUS总线与SPT—K控制的。在这个CAN总线网络拓扑结构中,需要确定主控制器、从控制器和显示器的关联结构。控制器之间通过CAN总线PDO广播的方式进行通信。其网络拓扑结构如图7-17所示。

由于控制对象较多,在这个重载运输车上共用了六个控制器,包括两个SPT—K—2023主控制器、两个SPT—X—AT72显示器和编码器以及两个SPT—K—2024从控制器。

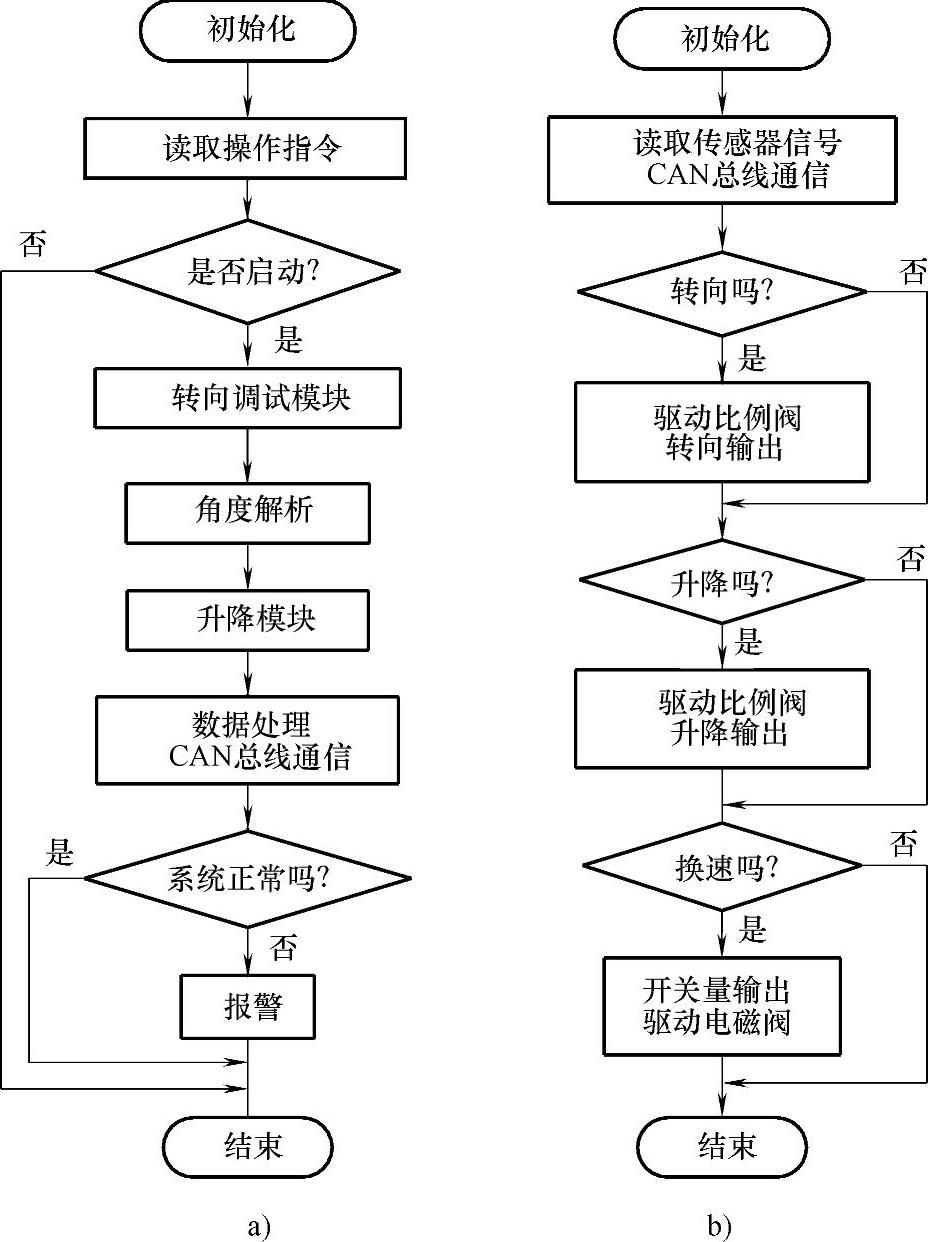

两个驾驶室中各有一个显示器和一个主控制器,分别是主控制器Ⅰ和主控制器Ⅱ,当驾驶员在一个驾驶室内工作时,电气锁定另一个驾驶室内的控制器,以防产生误动作。主控制器用于读取驾驶室的操作信息和指令,包括开关、传感器和操作手柄等输入信息,进行数据处理后通过总线将各个控制信号发送给从控制器;同时还要根据接收到的从控制器上传的信息,例如执行机构的动作是否到位,对系统数据是否正常作出判断,并向从控制器下达操作指令;如果系统没有正常工作,及时中断主程序并输出报警信息,操作人员可以根据显示的故障信息直接对系统的故障点进行检修。主控制器与从控制器程序流程如图7-18所示。

图7-17 100t级重载运输车的CAN网络拓扑结构

图7-18 程序流程图

a)主控制器流程图 b)从控制器流程图

显示器为图形文本混合显示器。它有两个CAN—BUS接口与控制器相连,可以使用面板上的数字按键和功能键进行翻屏、修改参数等。

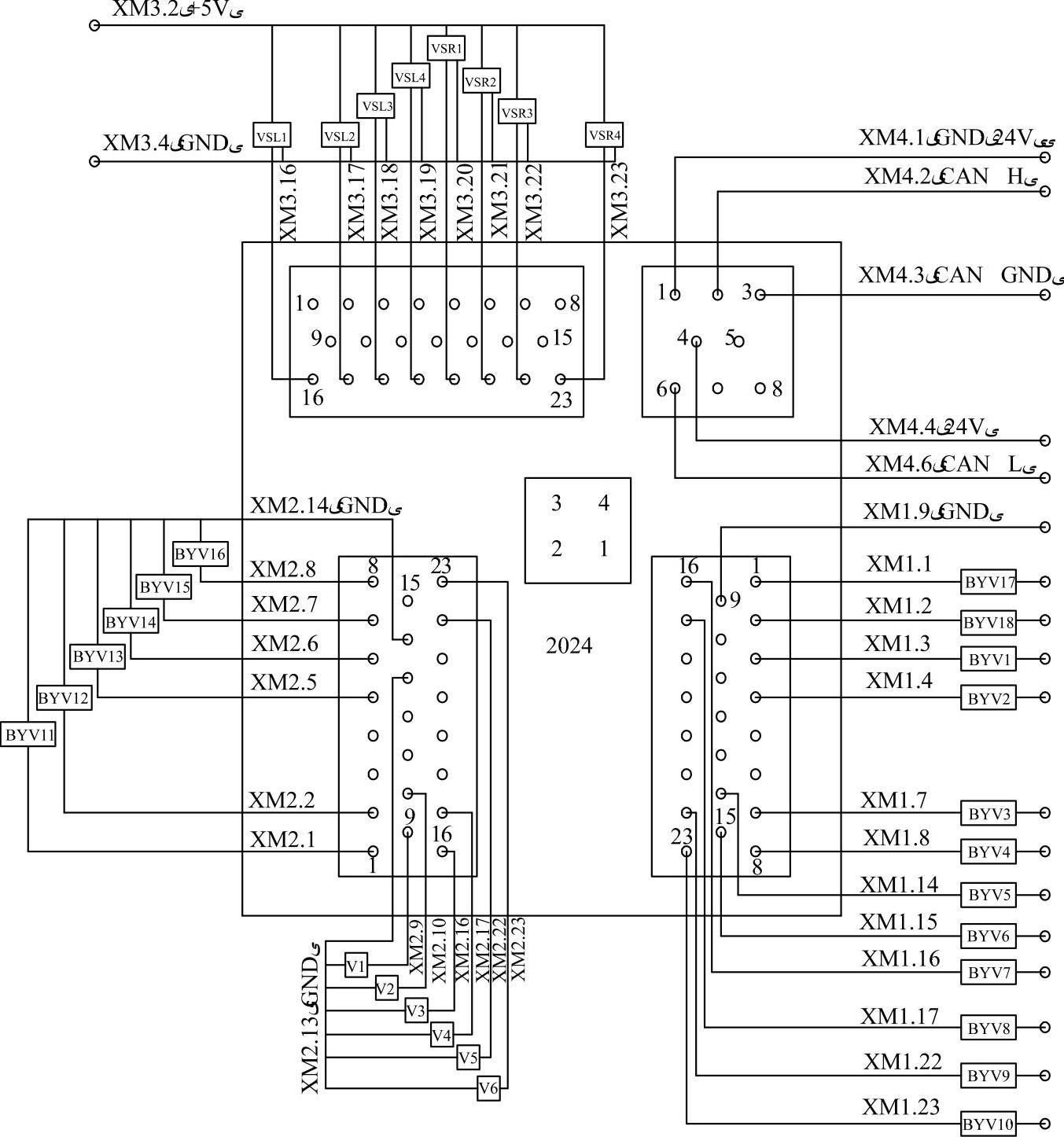

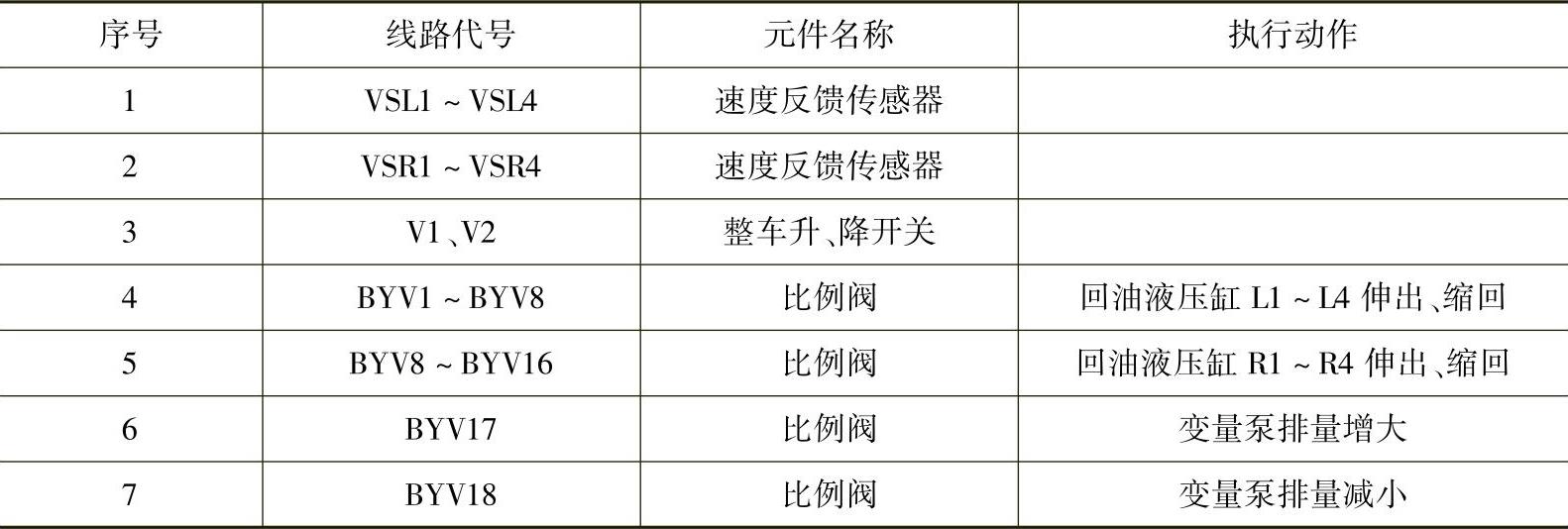

从控制器安装于车身上面,它除了直接驱动执行机构外,还要读取相关传感器的数据信息,通过CAN总线发送给主控制器。当主控制器发现有故障时,发出报警信息,并通过显示器把故障类型显示给操作者,便于维护。SPT—K—2024从控制器的电气控制原理图如图7-19所示。

图7-19 SPT—K—2024从控制器原理图

SPT—K—2024从控制器控制元件见表7-4。

针对全液压驱动重载运输车这样一个复杂的控制对象,提出了一套完整的控制系统解决方案,解决了其液压系统协同工作的控制问题,实现了重载运输车行车的智能控制以及控制系统故障和错误操作的自动排除与屏蔽,该技术达到了国际先进水平。目前,由天业通联特种车辆公司生产的100t级重载运输车已经投入多家用户企业的工程实际使用之中,收到了较高的经济效益。

表7-4 SPT—K—2024从控制器控制元件列表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。