1.分体式巷道采煤设备搬运车的特点

目前,国内大型煤矿连采机在上、下井及运行到采煤面时,均采用人工接驳电源的方式,工人劳动强度大,而连采机自身行走速度有限,效率非常低,并且严重影响连采机的工作寿命。

燕山大学以分体式遥操作超低巷道采煤设备运输平台发明专利为基础,与天明机械集团开发了世界上第一台分体式巷道液压动力轮式煤矿设备搬运车。采用动力车与搬运车分开,中间用连杆铰接的分体式结构,动力车和搬运车都由液压马达驱动,同步行驶,中间的连杆主要是对液压胶管和线缆起支撑作用,只在起动和停车时受瞬间的拉伸和挤压力,正常行驶时基本不受力。这样的设计降低了整车的高度,两车的独立转向减小了整车的转弯半径,适于井下巷道内的行驶和操作,保证了运输平台在具有动力平板运输车能够自行驱动和运动灵活等传统优点的同时,解决了应用于煤矿巷道以及隧道开挖等特殊工况下对车体的空间要求问题,填补了国际采煤行业空白,整车综合性能及技术处于世界领先水平,提高工效20倍,解决了超低巷道连采设备快速搬运的世界性难题,而国外还没有同类产品。图7-1为该车的重载试验照片。

图7-1 分体式液压动力运输车实车试验

(1)车架 为网格式结构,布置紧凑。货台表面铺焊12mm厚钢板,确保履带碾压不变形,并铺设薄橡胶层,防止车辆滑动。连采机自行登车时,自走平板车四角的支撑液压缸支撑地面,确保稳定安全。采用液压悬架、三点支撑,可随意左右或前后调高,即使路面倾斜也能保持货台水平。750mm超低货台,必要时货台高度还可小范围调节。车辆采用液压马达驱动,其具有完全对称的结构,两端都留有相同的快换接头接口,这样自走平板车就可以不分前后双向行驶,非常灵活。车辆上设有可拆卸的驻车止动器,锚定后行程可调节,防止车辆前后窜动。车架上设有绳环,方便固定连采机。

(2)动力源车 动力源车主要用于承载动力舱和电控柜等部件,动力装置全部集中安装,包括柴油发动机、液压泵、燃油箱、液压油箱以及液压油冷却器等。柴油发动机固定在动力源车梁上。液压油箱和燃油箱吊装在车架上,保证其与地面的距离在安全范围之内。发动机带动液压泵为执行元件提供液压油。动力源车通过液压软管、缆线向自走平板车提供动力及控制信号。动力源车在前后两端安装有主副两个驾驶室。快速搬运车的全部电气操作均安装在驾驶室内,并安装多种监测快速搬运车工作状态的仪表,还配有一个多功能显示系统,为驾驶员快速提供信息。

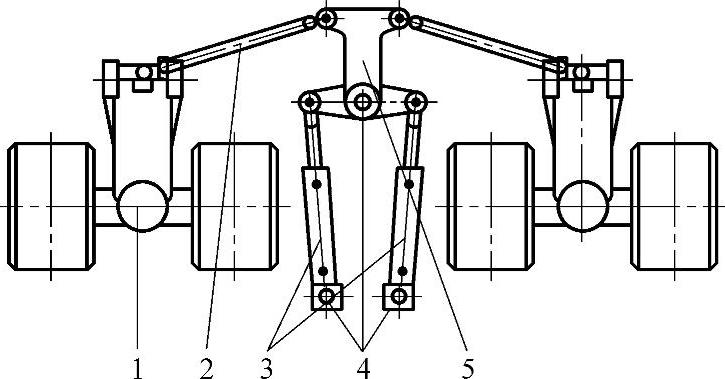

(3)转向部分 煤矿设备搬运车的转向系统由两套相互对称的转向机构组成,此转向机构借鉴轴线车的转向机构,其中第一、四轴线的转向系统相同,第二、三轴线的转向系统相同。第一、四轴线采用两个相互并联的液压缸,液压缸的有杆腔与另一个液压缸的无杆腔相连接,转向时两个液压缸同步运行,一个液压缸伸出,另一个液压缸缩回,带动相连的机械结构转动,带动第一、四轴线的转向。第二、三轴线的转向由一个液压缸推动同轴线中的一个悬架转动,两个悬架之间用两个连杆铰接,采用平行四边形的机械结构来实现第二、三轴线的转向,如图7-2和图7-3所示。

图7-2 第一、四轴线转向机构简图

1—悬架驱动机构 2—转向连杆 3—转向液压缸 4—固定旋转点 5—转向蝴蝶板

图7-3 第二、三轴线转向机构简图

1—悬架机构 2—转向连杆 3—车纵梁 4—固定旋转点 5—转向液压缸

搬运车的总长为15m,动力车和搬运车之间用连杆铰接。为降低驾驶员的驾驶时间,采用了连杆铰接点基于编码器反馈的空间姿态识别法,并在此基础上采用相关的模糊控制策略,由微机控制后车的独立转向进行前后车的协调控制,保证搬运车95%的时间单人驾驶,5%的工况时间和恶劣情况下双人驾驶。

2.电控系统主要硬件的特点

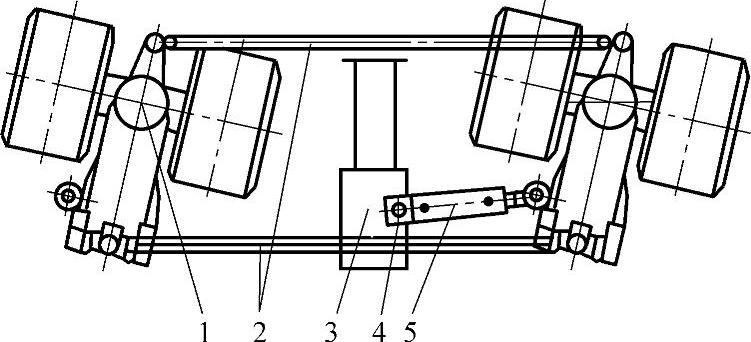

煤矿设备搬运车的电气控制系统采用CAN总线技术,所有的电气控制均由一套基于现场总线(CAN—BUS)的控制系统来实现。由于煤矿井下对于防爆的特殊要求,选择的主要电气控制元件均为进口防爆的工程机械专业产品,这些器件经过实际应用考验,安全可靠,能适应连采机快速搬运车作业的恶劣环境。对于一些必须用又没有防爆功能的元件,也都进行了改造,如发动机经与相关单位协商,进行了防爆改造;没有防爆功能的传感器也都加装了防爆盒,确保安全。图7-4是防爆式转角传感器的结构图。

图7-4 防爆式转角传感器

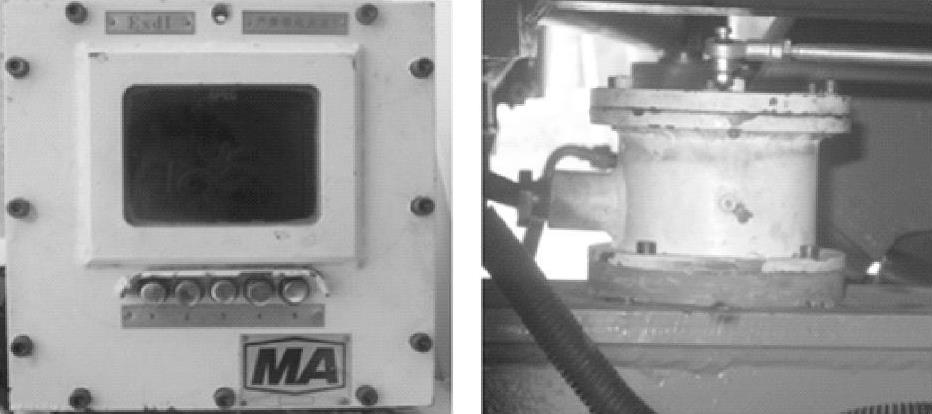

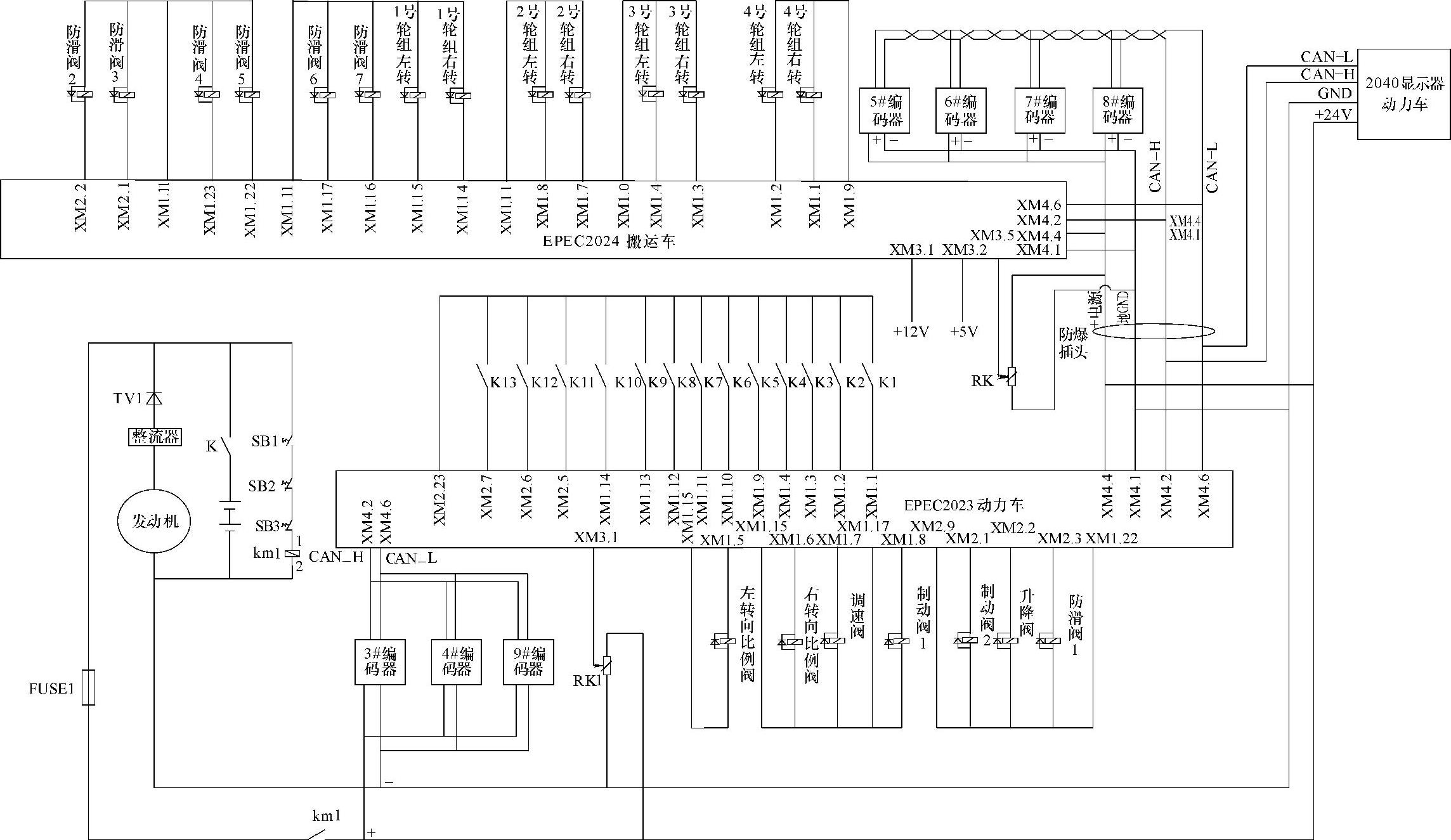

煤矿设备搬运车电液控制系统由驱动控制系统、转向控制系统、悬架控制系统、支腿控制系统等组成。驱动控制系统采用电液比例控制闭式液压回路;其他控制系统采用开式液压回路、恒功率负载传感和电液比例控制,利用CAN总线进行煤矿设备搬运车的电液控制系统非常合适。图7-5为CAN总线结构示意图。

图7-5 CAN总线结构示意图

在实际应用中,方向盘发出的指令经编码器处理成PDO数据包后发送到总线上,由控制模块接收。同时,控制器间的通信也是以PDO报文进行的。而人机交互的数据是以SDO的方式在控制器和显示器之间流通。

(1)EPEC控制器(见图7-6) 这是专为特种车辆和工程机械而设计的一种工业控制专用计算机,它以PLC为基础,充分考虑到特种车辆及工程机械施工现场的各种恶劣环境,通过功能扩展、提高防护等级以及进行整体封装而形成,在硬件结构和原理上同PLC,编程语言更适应于控制要求。EPEC控制器的硬件是由中央处理器、存储器、输入/输出接口、电源等组成,内部各部分之间均通过总线连接(电源总线、控制总线、地址总线和数据总线)。

搬运车采用的EPEC2024控制器是一种集可编程逻辑控制器、比例放大器、模拟量输入A/D模块、继电器输出等功能于一身的高性能工程机械专用控制器,内部数个16位高性能微处理器以及超大容量的内存空间(16KB),具有极强的数字处理能力。EPEC2024控制器有大量的输入和输出点,有8路针脚可以作为PI/QI,有24路针脚可以用于PWM/DI/DO,有4路针脚为DI/DO,4路DI,4路FB。它既可以充当多功能控制器驱动各种执行器,如比例阀、伺服液压马达和电液执行器等,也可以充当独立控制器。它有两个CAN—BUS接口。这些性能参数都方便了控制系统中主要功能的实现。

由于控制器带有CAN2.0B与CANopen总线接口,不需要其他接口设备,通过双绞线就能方便地连接在标准CAN—BUS总线上,为以后系统的扩展留下了广阔的空间。EPEC控制器专用于工程机械车载系统上,适用于各种高振动、大温度变化和潮湿的恶劣工作条件下。EPEC 2000系列控制器具有防尘、防振、防水、宽温、多点PWM输出、驱动能力强、各输出点具有短路和过载保护等功能,配有CAN通信接口,特别适合于电液控制系统。

图7-6 EPEC控制器

图7-7 EPEC显示器

(2)EPEC2025图形显示器模块(见图7-7) 这是融合了目前最新的总线、计算机及嵌入式技术的高端显示产品,功能相当于一台微型电脑,具有较好的低温、防振动性能,适合室外使用;具有较宽的视角,可作为诊断、显示、操作窗口,适用于工程车辆;具有运算速度快、通信能力强、显示画面高度清晰等特点。EPEC2025图形显示器的运用,可以使所控设备实现数字化,能够采集大量的数据,集中显示各种数据,能够诊断各种故障,使其性能更高、更稳定,不易损坏,并且电气部分的布线非常简单,就两根CAN总线。与传统的电控系统相比较,电气安装简单易行,节约成本和时间,对显示的内容和点数可以随心所欲。

EPEC2025图形显示器模块的设计符合工业设计要求,考虑到了许多人性化的因素,操作起来手感极佳,刷新频率高,屏幕不闪烁,操作人员眼睛不易疲劳;点距小,图像清晰,并且过滤掉了强悬光和低频电子辐射。该显示器可以替代一些仪表,减少控制系统成本,使整个控制系统简洁明了,可靠性极高。因此,在煤矿设备运输车控制系统中采用了该显示器作为监控设备,实现人机交互功能。配备了EPEC2025显示器,操作人员操作起来方便,在驾驶室就可知道整车的工作状况及整个控制系统的状态。

控制设备数字化是控制领域的发展趋势,EPEC2025模块集中显示各种数据,能够诊断各种故障,使控制系统性能得到进一步的提高。EPEC2025可以方便地选择显示的内容和数量,对错误还具有实时报警和历史记录功能,方便对错误进行及时处理。

3.电液控制系统软件总体设计

(1)CoDeSys开发环境 CoDeSys软件是专门为EPEC控制器提供的软件开发平台。对于CoDeSys来说,只要是符合IEC 1311—3标准的编程语言,都能在CoDeSys中得以应用。CoDeSys支持的编程语言主要包括结构化文本(ST)、指令列表(IL)、连续功能图(SFC)、梯形图(LD)、功能框图(FBD)等语种。根据每种编程语言的特点,可以在编程中灵活应用,使得程序更为清晰和高效。例如在主程序中可以采用FBD,每个功能模块化,使得主程序更为简洁,而各个模块可以根据自己的习惯采用ST、IL、SFC、LD等,其中ST比较类似C语言,特别适合数学建模,实现较复杂的逻辑;SFC则适用于强调流程顺序的功能块;LD是一种典型的PLC编程语言。CoDeSys的一个项目包括程序功能块(POUS)、变量(VAR)以及函数库(LIBS)三大部分,用户主要对POUS、VAR进行编程设计,而LIBS则由服务商提供,也可以由高级用户针对具体需要自行设计。CoDeSys提供了丰富的操作块,包括IEC运算符、逻辑操作运算符、移位操作运算符、选择操作运算符、比较运算符、数据转换运算符以及数据计算功能块。除此之外,CoDeSys还提供了大量的库函数,如STANDARD.LIB(标准库文件)、JOYFILT.LIB(手柄控制库文件)、MOTIONCON-TROL.LIB(比例阀控制库文件)、PID.LIB(闭环PID控制库文件)等,满足用户的不同需要。

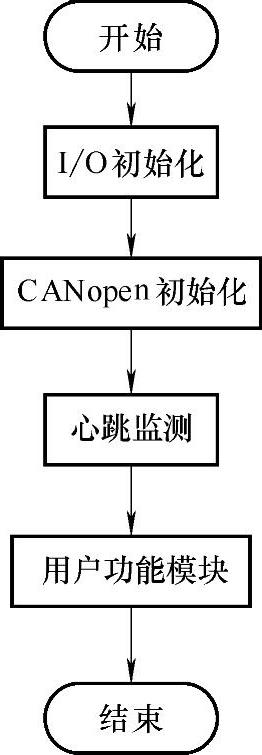

在CoDeSys中主程序都称为PLC_PRG,只能采用FBD语言,系统程序分为几大功能块,如图7-8所示。

图7-8 CoDeSys程序流程图

每个初始化程序块都有一个内部变量“booting”,它能保证程序循环开始后系统只被初始化一次,当整个系统程序完成后,“boo-ting”变量被重置。第一个初始化模块是I/O初始化,它包括PWM输出寄存器的重置(因为如果PWM输出寄存器不被声明的话,它可能有一个随机的值),输出变量也必须声明赋值,以便它们不影响引脚输入的读取。CANopen初始化,即CANopen接口的初始化,基本函数是CAN_OPEN_START_INIT,它可以对控制器的发送与接收进行声明,同时还设定主从模块,或者是加入虚拟模块以增加PDO个数。所有的接收函数必须在发送函数前进行声明,只有在系统模块重置后,CANopen初始化才能被重新启动。心跳检测则是由主模块向总线上发出一定频率的信号,然后再从总线上得到其他各个模块的反馈信息,将其与设定值进行比较就能够了解到其他模块是否工作正常。

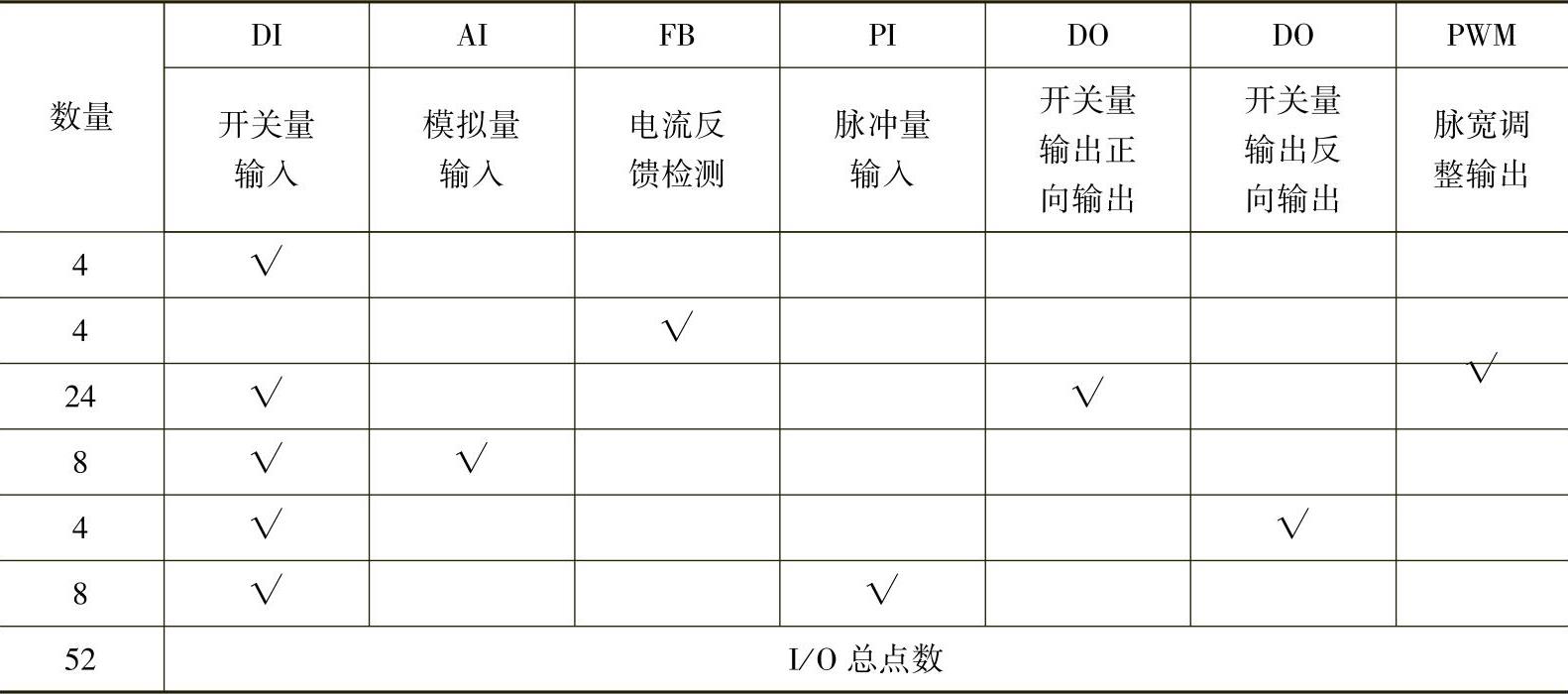

(2)控制器针脚分配 EPEC 2024控制器一共有52个输入输出点,其中有些点根据编程可以作为DI、AI、DO、PWM、PI等不同的功能使用见表7-2。

表7-2 EPEC 2024I/O节点

XM1.19、XM1.20、XM2.19、XM2.20是正向开关量输入。每一个DI输入在IX地址区域内都有一个位地址与之对应,当该针脚接地或悬空时,该位地址是逻辑0;当该针脚接正电压的时候,该位地址是逻辑1。

XM1.5、XM1.6、XM2.3、XM2.4通常用作PWM输出负载的反馈输入。这些针脚对地有一个小的电阻接地。小电阻用来检测通过负载的电流。这些针脚只能用作检测负载电流反馈输入使用。在控制器编程时,每一个针脚在IW区域都有一个Word地址与之对应,地址里面的值就是电流的A/D转换值。

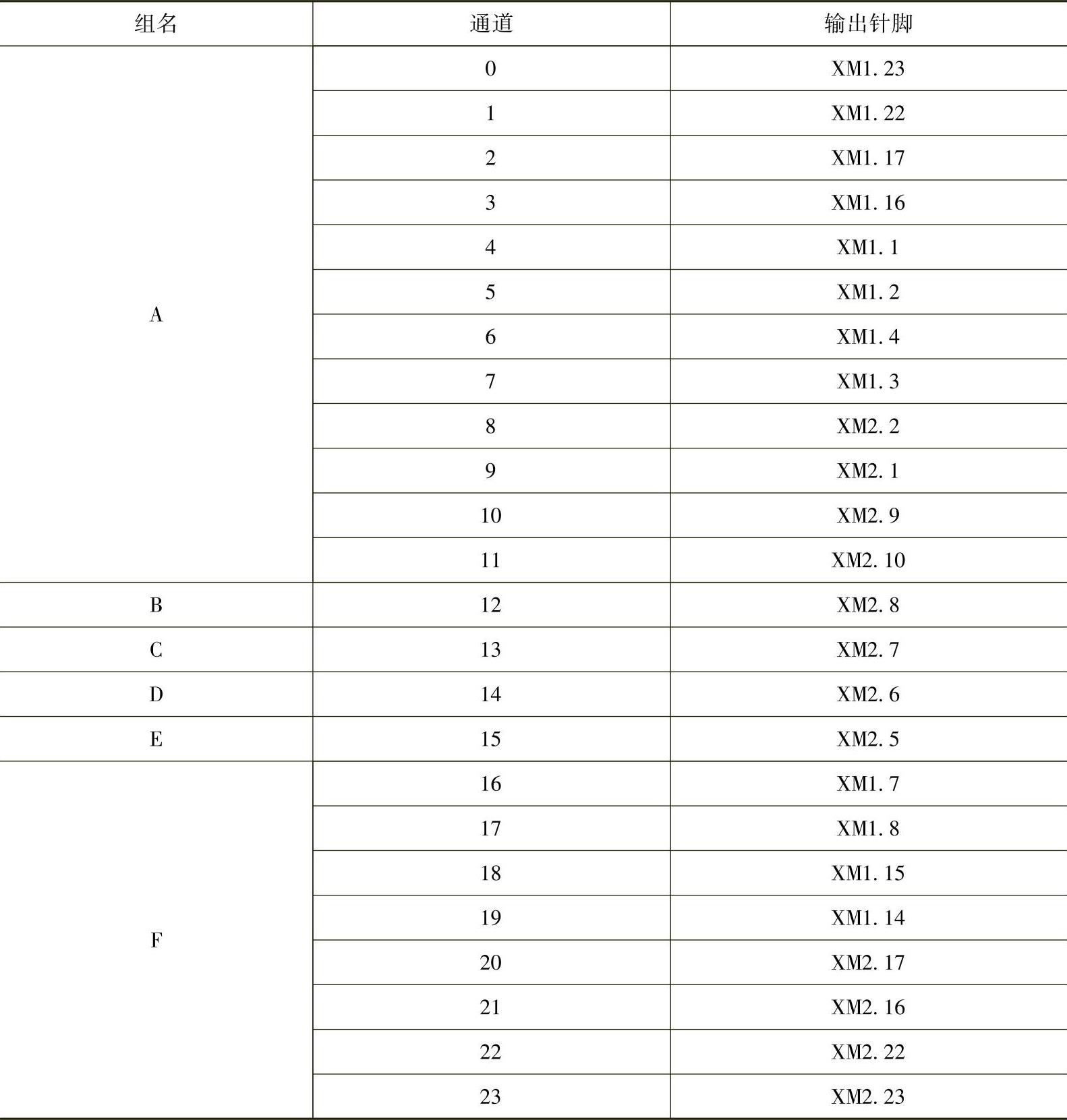

XM1.1、XM1.2、XM1.3、XM1.4、XM1.7、XM1.8、XM1.14、XM1.15、XM1.16、XM1.17、XM1.22、XM1.23、XM2.1、XM2.2、XM2.5、XM2.6、XM2.7、XM2.8、XM2.9、XM2.10、XM2.16、XM2.17、XM2.22、XM2.23既可以作为开关量输入,也可以作为开关量输出或PWM输出。当作为DO输出时,这些针脚是开关量正向输出,即可以为负载提供电压。应用程序可以监控这些针脚的实际输出状态,可以监控这些针脚对地短路的状态(当DO输出为TRUE时,相应针脚的DI输入应该为TRUE;如果当DO输出为TRUE,对应的DI为FALSE,则说明输出短路),但是不能够监控这些针脚对地的开路状态,因为内部负载电阻是和地线连接的。当作为PWM控制时没有端口的监控功能。当作为PWM输出使用时可以控制比例控制的负载,比如液压比例阀,但不能监测这些针脚的输出状态。当作为PWM输出时,这些针脚被分成了若干组,见表7-3。(www.daowen.com)

表7-3 DI/DO/PWM通用节点分组表

每一组PWM的输出频率可以单独设定,用HW_N库函数里的SET_PWM_F函数设定。当某一组中的一个PWM的输出频率设定好之后,本组中的其他PWM输出有相同的输出频率。这些针脚也可以作为DI输入,当作为DI输入时必须将所有的DO输出为FALSE。如果需要作为DI输入,必须要注意,当控制器断电后,这些做DI输入功能的针脚开关量,其另外一端的电源也必须要断开。

XM1.12、XM2.12、XM3.5、XM3.6、XM3.7、XM3.8、XM3.13、XM3.14这8个针脚既可以作为模拟量输入,也可以作为开关量输入。8个针脚的分组:XM3.5、XM3.6和XM3.7是一组,XM3.13和XM3.14是一组。每一组都可以配置为高阻抗输入,也可以配置为低阻抗输入。同组中只要有一个被配置为低阻抗输入,其他的针脚也被配置为低阻抗输入。当这些针脚配置为高阻抗输入时,用作检测0~5V电压输入;当被配置为低阻抗输入时,可以检测0~22.7mA电流输入。使用HW_N函数库的SET_AI_TYPE函数配置某一针脚的阻抗。在控制器编程的时候,每一个针脚对应一个IW区域的Word地址,该地址里面的值就是该针脚的A/D转换值。这些针脚也可以作为DI输入,当作为DI输入时是开关量反相输入,即开关的另外一端需要接地。在控制器编程的时候,每一个针脚对应一个IX区域的位地址,该地址里面的值就是该针脚DI输入的状态。当作为DI输入使用时必须非常小心,当配置为高阻抗输入时,对于电压的变化非常敏感,即作为开关量输入的逻辑高低电平差值比较小;作为低阻抗输入时,如果将这些针脚连接到24V可能会彻底损坏这些针脚,因此最好不使用这些针脚作为DI输入。

XM1.18、XM1.21、XM2.18、XM2.21既可以作为开关量输入,也可以作为开关量输出。当作为开关量输出时是开关量反向输出,即输出点导通后接地。这个特点使应用程序可以监控输出点是否开路(DO输出为FALSE,如果接线正常的话,对应的DI输入应该为TRUE;如果外部接线断开对应的DI输入为FALSE,通过判断DO对应的DI状态判断外部的接线是否断线)。当作为开关量输入使用时,必须要保证相应的开关量输出处于关闭状态。在编程时有两个位地址与该类型的针脚对应,一个是QX区域的位地址,另一个是IX区域的位地址。

(3)EPEC2023控制器针脚分类 根据复用功能情况,主要有四类:

1)DI/AI复用口共有15个,它们在作为模拟量输入时有所区别,其中XM3.3、XM3.5、XM3.7、XM3.10既可做电压输入,也可做电流输入,可以通过HW_N库函数SET_AI_TYPE(VALUE)进行设置。XM3.3是第一组,XM3.5是第二组,XM3.7和XM3.10是第三组,每一组可独立配置为电压输入或电流输入。如果XM3.7配置为电流输入,则XM3.10也必须作为电流输入,三组端口对应的VALUE值分别为1、2和4。XM1.1~XM1.4、XM3.1、XM3.11、XM3.18、XM3.20、XM3.22只能作为电压输入,其中XM3.20能够检测0~46V的电压输入,可以用该点检测电源电压。其他端口可以检测0~5V的电压输入。XM3.12~XM3.14只能作为电流输入。

2)DI/PI复用口共有16个:XM1.9~XM1.14、XM2.5~XM2.8、XM2.10~XM2.15。

3)DI/DO/PWM复用口共有8个:XM1.5~XM1.8、XM2.1~XM2.4。作为DI输入时必须将所有的DO输出为FALSE。建议这些点不作为DI输入,如果需要作为DI输入,D1输入点的开关量必须接到控制器本身的+5V或+12V电源上。

4)DI/DO复用口共有12个:XM1.18~XM1.23、XM2.16~XM2.21。作为DI输入使用时,必须将相应的DO输出为TRUE。

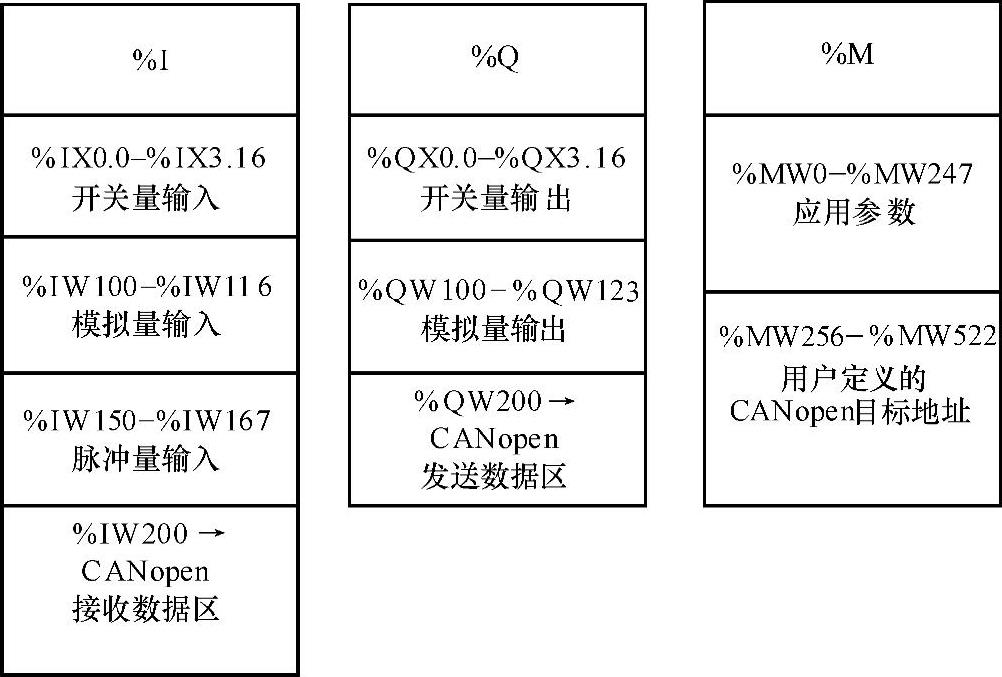

对每个端口的具体功能进行定义,实际上就是对每个端口进行映像寄存器分配,控制器的映像寄存器地址如图7-9所示。

当一个端口定义为不同信号类型的输入或输出时,其对应的映像寄存器也不同,控制器就是根据这些映像寄存器来区分每个端口是输入或输出以及端口的信号类型,然后再选择输入和输出通道。

搬运车控制器针脚分配如图7-10所示。

图7-9 EPEC控制器的映像寄存器地址

(4)控制器程序初始化 在主程序中,先要对I/O进行初始化,编写I/O初始化程序模块,并在主程序的第一模块中调用该模块,然后编写其他程序模块。

4.转向、支撑电液系统软件设计

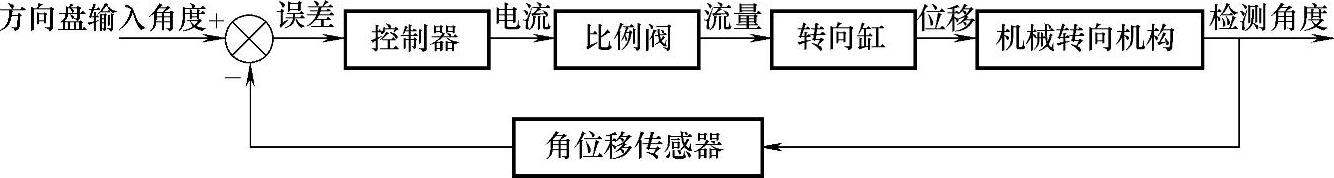

煤矿设备搬运车的转向电液控制系统主要由方向盘、EPEC、转向液压缸、多路比例换向阀等组成。方向盘作为输入设备,EPEC作为控制器,转向液压缸作为执行机构,多路比例换向阀作为电液控制元件,由多个转角编码器实现转角到电流的转换。

转向时由转角编码器接收方向盘给出的转向角度并转化成电信号,由CAN总线传送到控制器,控制器进行计算得出前车前轮的转向角度,然后得出比例换向阀的控制信号。转向轴上安装转角编码器,用于提供转角的反馈信号,与计算得出的转角进行比较,实现闭环负反馈控制,控制框图如图7-11所示。

根据用户要求,方向盘可以左右各转动360°,前车转向轮转向角度范围为±35°。前车使用编码器来获取方向盘转过的角度。编码器属于角位移传感器,它可以把机械角度物理量转化为电信号,然后通过CAN总线传送到控制器。编码器主要分为绝对型和增量型两种,增量型编码器通过AB两个接点能输出两个相位差为90°的方波脉冲来表示角度的增量,AB相差的前后可以表示正转或反转。绝对型编码器输出二进制码、BCD码或格雷码来表示转过的角度,并通过CANopen总线或其他总线发送数据。

IW200地址所存储的数据就是编码器测得的数据,但是此值还不是最终得到的角度值,还需要通过编码器分辨率进行计算,才能得到编码器测得的角度。编码器的ID可以在计算机上使用CanMoon等软件来设置。

用控制器控制比例阀电磁铁有两种方式,如果是电流型比例阀则使用Motion函数,如果是电压型比例阀则使用MotionVolt函数。该车使用的比例阀为电流型比例阀。

图7⁃10 控制器针脚分配图

Motion函数有两个PWM输出,分别为Up和Down方向。当输入信号Control值在0~32767之间时,PWM_Up输出信号有输出。当输入信号Control值在0~-32767之间时,PWM_Down输出信号有输出。PWM_Up和PWM_Down输出限制在设定的最大电流和最小电流之间。FeedBack输入是比例阀的反馈电流输入。当控制输入Control值改变后,函数可以根据设定的加速度和减速度控制改变后的输出PWM_Up或PWM_Down,也就是可以设定输出的斜坡。

图7-11 转向系统控制框图

输入的参数中,Control的输入范围为-32767~+32767,Control输入正值时,PWM_UP有信号,为负值时,PWM_DOWN有信号,用PAR_DirUpMaxCurrent和PAR_DirUpMinCurrent设置PWM输出的最大和最小值,可以输入1~1000的UINT数据,表示1~1000mA。PAR_DirU-pAccel、PAR_DirUpDecel、PAR_DirDownAccel、PAR_DirDownDecel这四个参数用来指定Control输入变化时,各个输出的加速/减速斜坡值。

用EPEC控制器控制非比例电磁铁比较简单,直接对相应的输出地址赋值为TRUE即可。

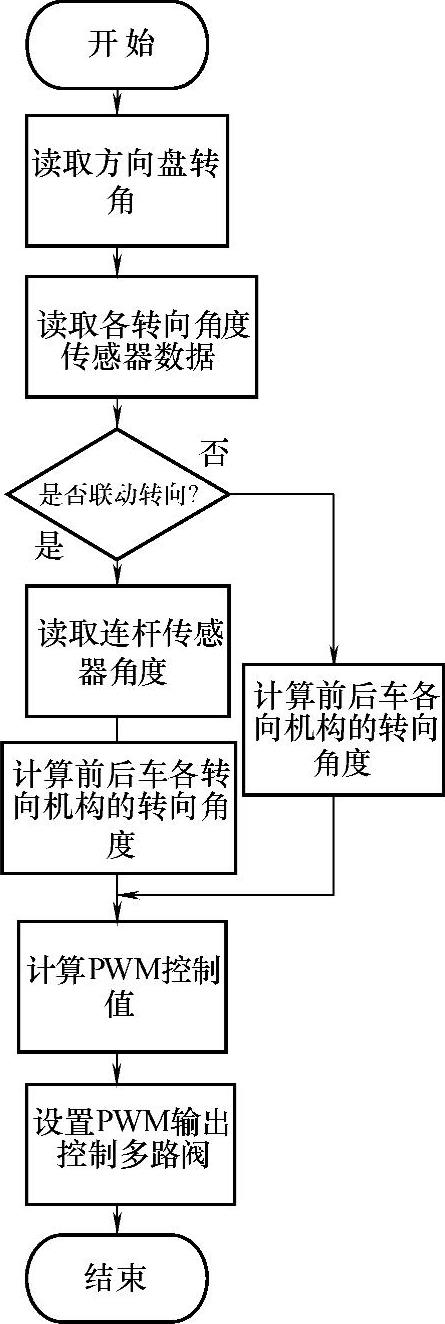

进行转向时,首先需要确定车辆的转向模式是独立转向还是联动转向。转向模式由一个开关进行确定。如果是独立转向,后车转角由后驾驶室方向盘控制,前车转向由前驾驶室方向盘控制。如果是联动转向,则前车转角由前驾驶室方向盘控制,而后车转角则由前驾驶室方向盘和前后车连杆处的角度传感器共同控制。

转向系统程序流程如图7-12所示。

程序执行时,首先获取方向盘转角和各个转向编码器的角度值,然后判断工作模式,并根据不同的转向模式计算出各个转向机构应该转过的角度,若是联动转向,则还需要读取连杆编码器的角度,以进行后车转向角的计算。最后计算出转向角目标值和测量值的差值,并根据此差值计算多路阀比例电磁铁的控制电流。最后设置对应的PWM输出点,使之输出预定大小的电流控制比例电磁铁。

图7-12 转向系统程序流程图

控制支腿液压缸工作的是两片多路换向阀,阀上有4个接点,2个负责上升,2个负责下降,由一个开关切换升降操作,开关上边有两个接点,分别表示支腿液压缸伸出和缩回。在LEG程序模块中,首先将这四个电流输出点全置为FALSE,然后根据开关的选项,判断LEG_INPUT_UP和LEG_INPUT_DOWN哪个为TRUE,将相应的控制器输出点置为TRUE。若LEG_INPUT_UP和LEG_INPUT_DOWN均不为TRUE,则输出点的值均为FALSE。

5.驱动系统软件设计

在该车的液压驱动系统中,主要依靠电控解决以下问题:

(1)驻车制动 驱动轮减速器内集成安装靠液压松开弹簧制动的弹簧多片式制动器,驻车制动可以利用此制动器实现。搬运车行驶时,液压系统给减速器的控制油口供油,压力油松开减速器内的制动器。当搬运车停车时,令控制油失去压力,则制动器在弹簧力的作用下与制动盘结合,实现驻车状态下制动。因此需要用换向阀对减速器控制油路进行控制。

驻车系统的程序实现比较简单,控制器判断驻车制动开关的输入状态,然后对换向阀电磁铁进行操作。

(2)防滑系统 该车在液压马达进、出油口上安装二位四通电磁换向阀,用电控的手段实现防滑。如果某车轮滑行,则相应的换向阀使该液压马达的进油口与出油口连通,并截断其与压力油油路和回油油路的连接,使驱动轮变为从动轮。驶过湿滑区域后,用换向阀使此液压马达重新与驱动系统主管路并联,作为驱动轮为车辆行驶提供动力。因此需要用电控的手段对车辆的行驶状况(是否滑行)进行判断,并及时控制相应的换向阀动作。

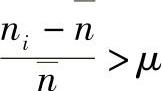

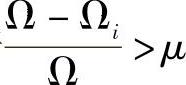

搬运车在平坦的路面直线行驶时,驱动轮的转速在理论上应该是相等的。设全部驱动轮转速的平均值为 ,某一个驱动轮的转速为ni,若

,某一个驱动轮的转速为ni,若 ,μ为某一设定值,则认为这个驱动轮滑行。当搬运车转弯时,理论上各个驱动轮的角速度是相同的,根据控制装置输入的转角可以计算出每个轮胎的转向角,再根据驱动轮与转向中心的位置尺寸,可以计算出每个驱动轮转向时相对于转向中心的角速度,取全部角速度的平均值Ω,某一个驱动轮的角速度Ωi,若

,μ为某一设定值,则认为这个驱动轮滑行。当搬运车转弯时,理论上各个驱动轮的角速度是相同的,根据控制装置输入的转角可以计算出每个轮胎的转向角,再根据驱动轮与转向中心的位置尺寸,可以计算出每个驱动轮转向时相对于转向中心的角速度,取全部角速度的平均值Ω,某一个驱动轮的角速度Ωi,若 ,则认为这个驱动轮滑行。

,则认为这个驱动轮滑行。

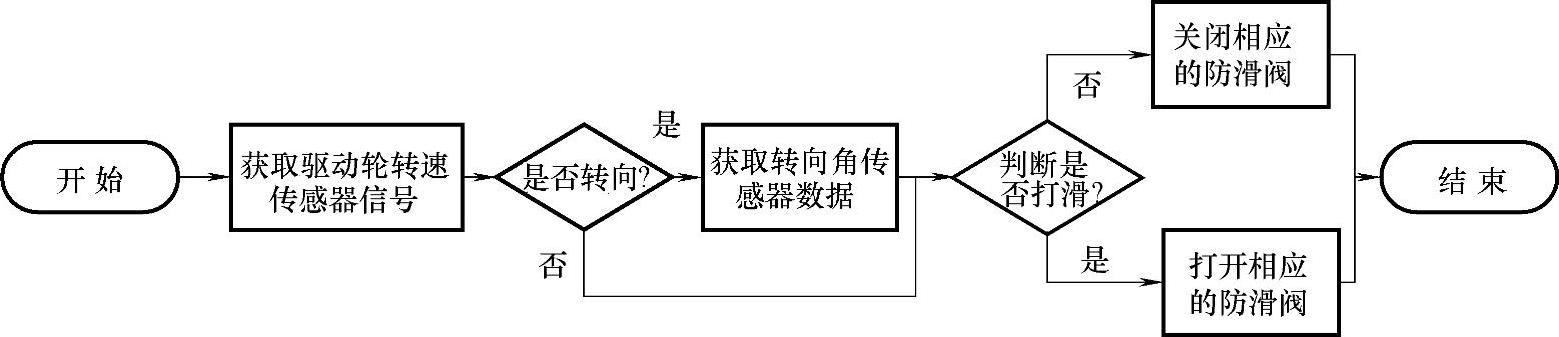

程序流程如图7-13所示。

图7-13 防滑程序流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。