作为重型机械设备,提梁机属于自行式起重运输车辆(见图6-25),它是机械和电液控制技术的结合体,其中液压系统和微电系统是提梁机的重要控制系统之一。提梁机是由两套完全相同的电液控制系统组成,本节只以一套电液系统为例,主要介绍提梁机的卷扬系统。而驱动系统、转向系统、悬架系统与平板车的系统类似。

图6-25 900t提梁机照片

1.提梁机的主要技术参数和电液控制系统概述

(1)提梁机的主要性能指标 ①额定起重能力:900t;②自重:420t;③提梁机进场取梁方式:宽式——横向取梁;窄式——纵向取梁;④适应箱梁跨度与宽度:L=32m、24m、20m;B≤14m;⑤起升最大高度:9.5m;⑥起升速度:0~0.7m/min;⑦天车配置:两台,定点吊,吊点纵向变跨,满载调位±250mm;⑧运行方式:直行、横行、斜行;⑨空载车速:0~35m/min;⑩满载车速:0~17m/min;(11)悬架升降能力:±150mm;(12)爬坡能力:2%。

(2)卷扬系统的设计要求 该卷扬系统在完成提梁的工作中,其液压系统完成的工作循环是:打开卷筒制动和减速器制动—吊具迅速下降—梁慢慢离开模具—梁匀速上升至提梁机顶端—到达梁台后,梁匀速下降—梁慢慢放到梁台上—吊具快速上升至原位。

一般的起重设备,其电动机都是靠电力驱动,900t提梁机所提升的负载非常大,使用内燃机为原动机,采用液压马达驱动的方法比电力驱动要有优势。提梁机的卷扬系统共设有四台液压卷扬机,主梁两端的横梁上各布置两台卷扬机,与卷扬机卷筒同轴安装有行星减速齿轮和高速液压马达,高速液压马达是通过减速器对卷筒进行驱动的,并且减速器和液压马达间装有多片制动器,并设有一个螺旋限位开关限制卷扬运动的极限位置点,即上行和下行点。安放在同一横梁的两个卷扬机,要有同样的速度,并且卷扬机的转速是可调的。布置在同一个横梁上的两台卷扬机共用一个液压控制系统,即整台提梁机有两个完全一样的控制系统。

2.电液控制回路的选择

(1)供油方式的确定 由于在工作的过程中,液压系统的支腿子系统、悬架子系统、转向子系统及卷扬子系统不会同时工作,因此,该提梁机的液压卷扬系统、支腿系统、悬架系统及转向系统共用一个液压泵。当提梁机提梁时,其工作负载很大,但是速度很慢且能够快速收回,因此从节约能量方面考虑应该选择变量泵。现卷扬系统采用恒功率柱塞变量泵。该卷扬系统执行元件的形式为高速液压马达—减速器的形式。

(2)调速回路的选择 液压系统的调速方式共有三种形式:①节流调速;②容积调速;③容积节流联合调速。对于容积节流联合调速来说,由于液压泵的供油压力与运动部件所需要的压力以及液压泵的供油量与运动部件所需要的流量是能自动调节适应的,因而系统效率对比容积和节流调速要高。因此,卷扬系统采用带压力反馈的恒功率变量泵和比例多路阀组成的容积节流联合调速的方式。

(3)平衡回路的选择 当梁向下运动时,此时需要给系统加平衡回路,以避免梁处于一种失效状态。选用单向阀和顺序阀(又称平衡阀)组成的平衡回路。将平衡阀串接在液压马达的回油管路上,平衡阀的调定压力由负载的自重决定。

(4)卷扬马达制动回路的选择 当液压泵向液压马达输油停止时,由于转动的液压马达本身的惯性以及被带动的工作部件的惯性,液压马达仍继续转动,致使液压马达两侧管路一侧产生真空,另一侧产生高压造成不利。为此要求液压马达当液压泵切断对其的输油后,能迅速制动。采用液压控制的常闭式减速器制动,当系统停止向卷扬马达供油的同时,系统也终止了向减速器制动供油,这样减速器制动在弹簧力的作用下,再结合卷筒边沿处的钳盘制动器,对卷扬马达和卷筒实现制动。

(5)冷却回路的选择 该系统的冷却回路由恒流量叶片泵、溢流阀、冷却器、回油过滤器等液压元件组成,该系统主要是对系统回油进行冷却,避免进入油箱的油液温度过高,同时可以向液压马达制动回路补油。

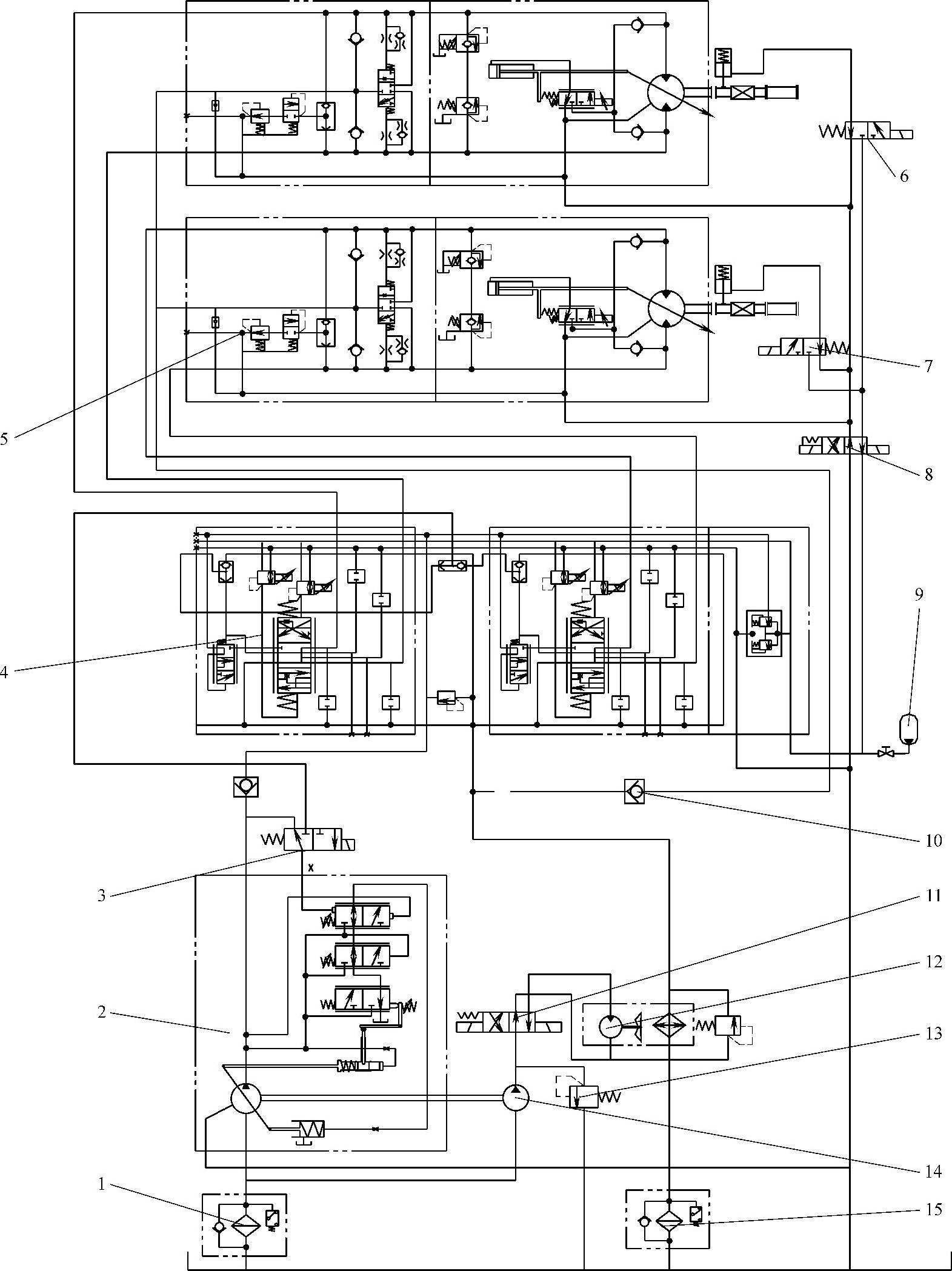

由上面确定的液压基本回路,卷扬部分的液压系统原理图如图6-26所示。

根据卷扬机的工况,当电磁换向阀8得电时,通过电磁换向阀6和7通断电来控制两个液压马达减速器制动的打开和关闭;当电磁换向阀6和7断电时,两个减速器制动同时关闭,此时,卷扬马达处于非工作状态。在液压马达减速器制动打开以后,通过对卷扬多路阀4的比例电磁铁给电的不同来控制液压马达的转向,通过给电量大小的不同来控制液压马达的转速。当箱梁下降时,由于是负载下降的情况,需要有平衡回路来控制,所以在液压马达的回油路上添加了平衡阀,从而使梁下降时不至于出现失重状态。当系统压力不够,减速器制动不能打开时,打开与蓄能器9连接的球阀,蓄能器主要是起保压的作用,保证制动器处于开启状态。冷却泵14控制系统的回油冷却系统,保证系统的油温不致上升过高,通过电磁换向阀11来控制冷却器的起停。该系统的工作泵采用的是恒功率变量泵,当电磁换向阀3处于图示位置时,泵对系统实现恒功率控制,当电磁换向阀3得电时,可实现对系统的变功率控制。

3.提梁机液压系统的可靠性模型

提梁机液压卷扬系统是整个系统中最关键的部分,因此它的可靠性的高低直接关系到整个系统工作的可靠性,在系统设计的初级阶段对卷扬系统进行了建模和分析。

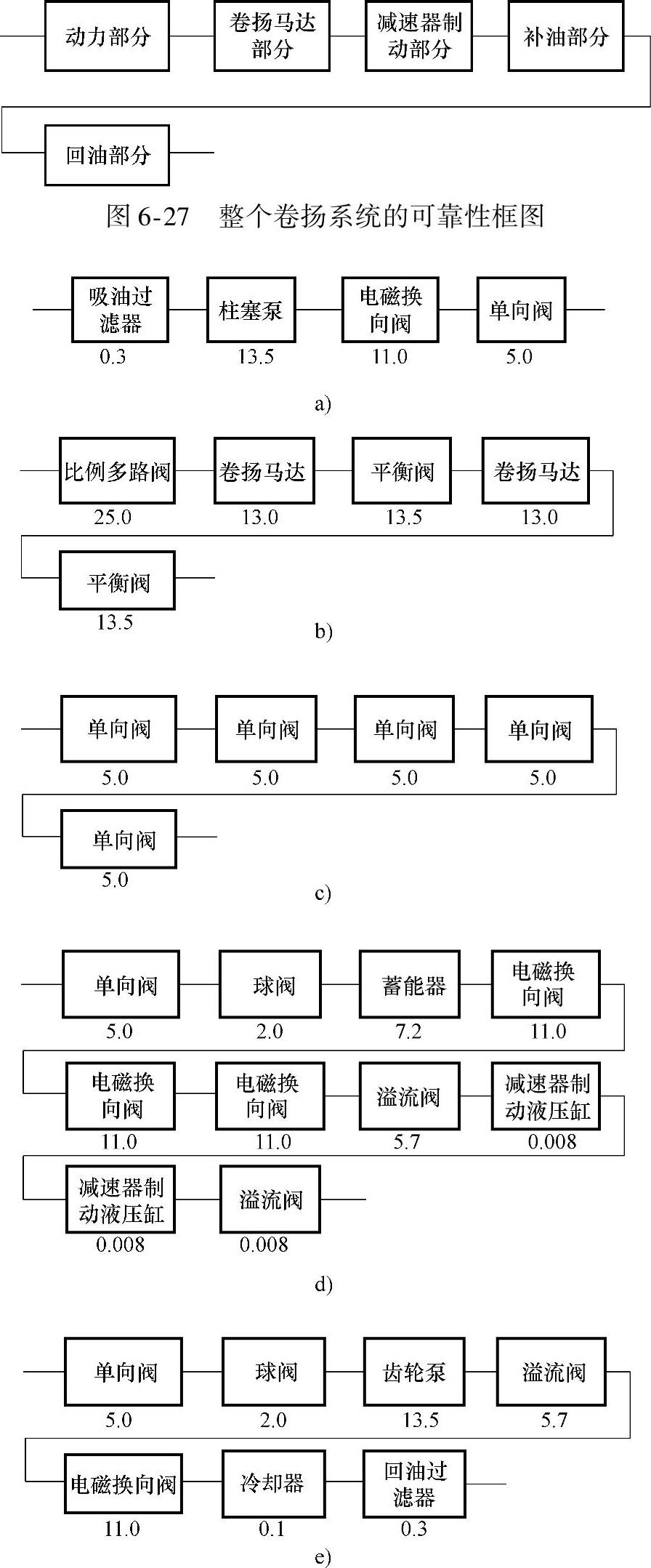

(1)画出系统的可靠性框图 为了分析的方便,把整个卷扬系统分为动力部分、卷扬马达部分、减速器制动部分、补油部分和回油部分5个子系统。从而建立了整个系统的可靠性框图以及各个子系统的可靠性框图,如图6-27和图6-28所示。

图6-26 卷扬系统原理图

1—吸油过滤器 2—工作变量泵 3、6、7、8、11—电磁换向阀 4—卷扬多路阀 5—卷扬组件 9—蓄能器 10—单向阀 12—冷却液压马达 13—溢流阀 14—冷却定量泵 15—回油过滤器

图6-28 各个子系统的可靠性框图

a)动力部分 b)卷扬马达部分 c)补油部分 d)减速器制动部分 e)回油部分

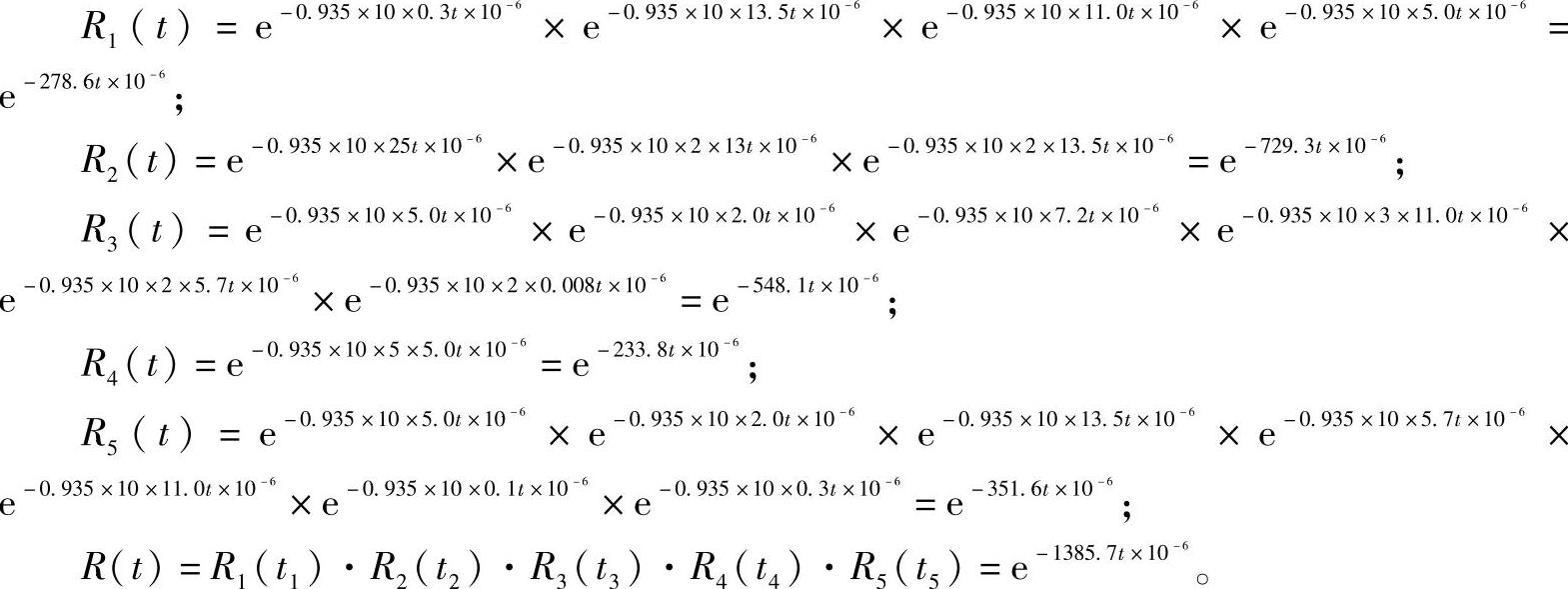

(2)建立可靠性数学模型 由各个子系统的可靠性框图和每个单元下面的元件失效率λ0,再根据式(6-18),便可以得出各个子系统以及整个系统的可靠性数学模型分别为:

从这几个式子中可以看出,卷扬马达部分效率最高,可靠度最低,是影响系统可靠度的主要因素。这是由于这一部分含有失效率较高的比例多路阀和液压马达元件。通过现场调试发现,系统的这一部分也是最容易出现故障的地方。

4.提梁机液压系统的可靠性分析

采取失效率综合的方法,对系统的可靠度进行预测,假设各元件均服从指数分布,系统的可靠性也服从指数分布。此假设基于以下考虑:

1)元件一般有早期失效、随机失效、耗损失效和过应力失效四种失效模式,此系统为先进系统,一般不会发生耗损失效。设计载荷一般大大超过使用载荷,因而不考虑过应力失效模式。在现场调试过程中早期失效形式基本被排除,因此,系统失效模式一般属于随机失效。

2)对于复杂系统来说,许多因素能对系统产生作用,使之故障,例如不同的耗损机理、不同元器件的失效率不同和变化的环境都会导致系统发生故障,因而系统发生的故障具有随机性。

3)“稳态近似”原理。对于一个长寿命复杂系统,由于系统内发生故障的元件被更换和修理使得元器件的寿命混杂,经过一段时间,系统的瞬时失效率产生变化波动,这种周期性的波动随着元器件的更换和修理逐渐减少,最终趋于稳态。

4)在某一特定时间区间内,系统的实际瞬时失效率基本是恒定的情况下,指数函数可以作为某一个函数的近似值。

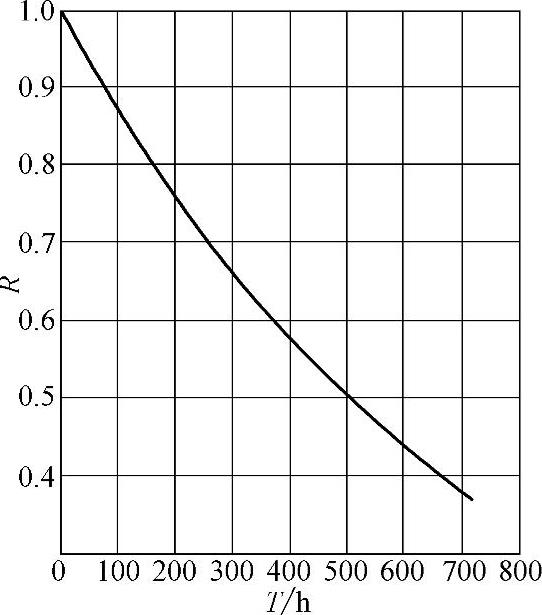

借鉴有关文献所描述的方法,根据系统的可靠性模型与数学模型,利用国际流行的科技应用软件MATLAB对提梁机液压卷扬系统进行可靠性仿真,绘出各个子系统及整个系统的可靠度曲线。

(1)动力部分 动力部分的可靠度函数可以描述如下:

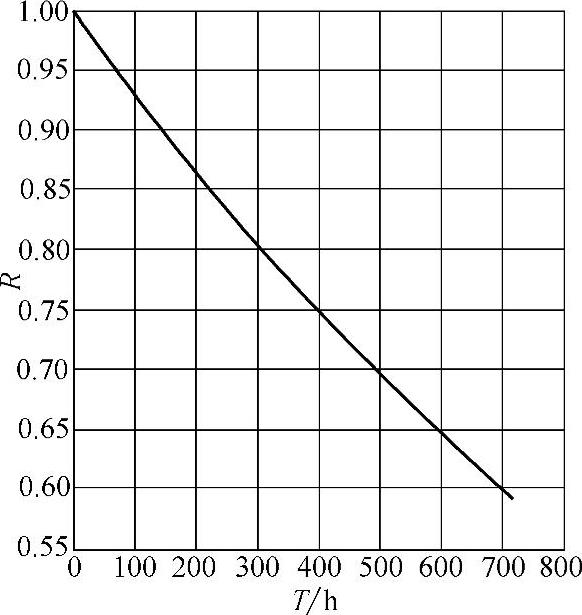

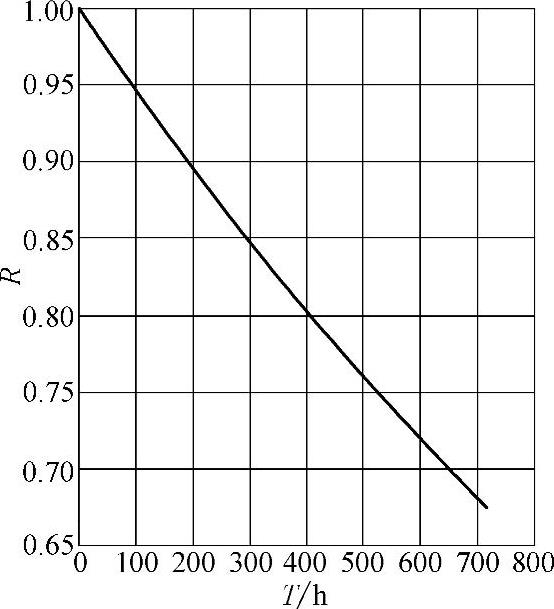

经过仿真,该部分的可靠度曲线如图6-29所示。(https://www.daowen.com)

(2)卷扬马达部分 卷扬马达部分的可靠度函数可以描述如下:

图6-29 动力部分的可靠度曲线

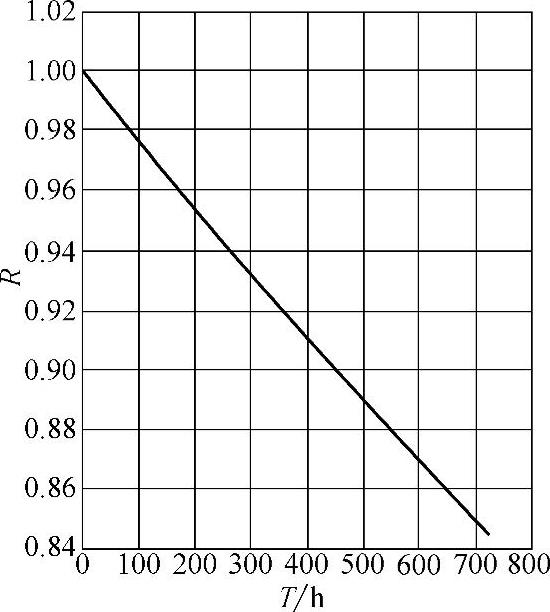

图6-30 卷扬马达部分可靠度曲线

经过仿真,该部分的可靠度曲线如图6-30所示。

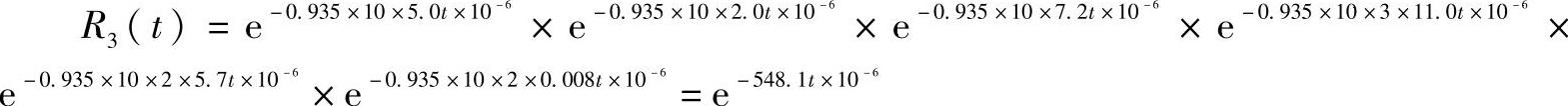

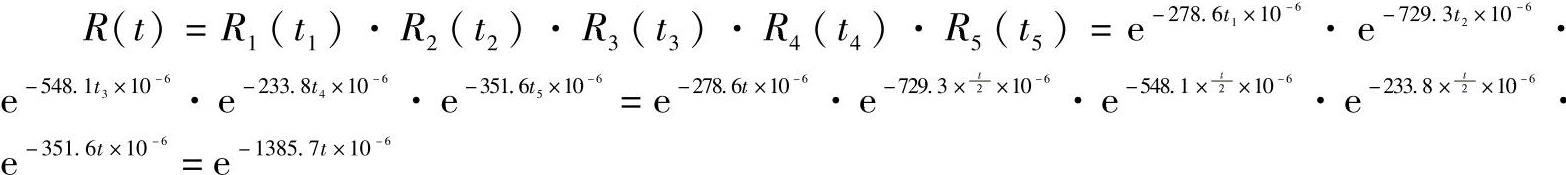

(3)减速器制动部分 减速器制动部分的可靠度函数可以描述如下:

经过仿真,此部分的可靠度曲线如图6-31所示。

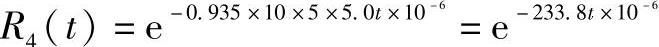

(4)补油部分 补油部分的可靠度函数可以描述如下:

经过仿真,该部分的可靠度曲线如图6-32所示。

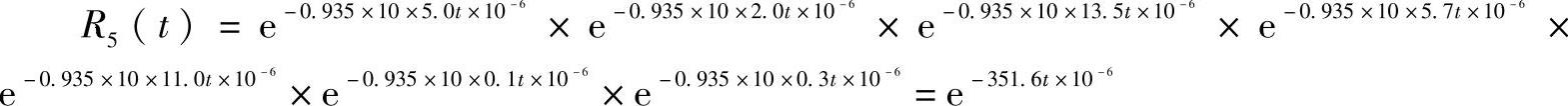

(5)回油部分 回油部分的可靠度函数可以描述如下:

图6-31 减速器制动部分可靠度曲线

图6-32 补油部分可靠度曲线

经过仿真,该部分的可靠度曲线如图6-33所示。

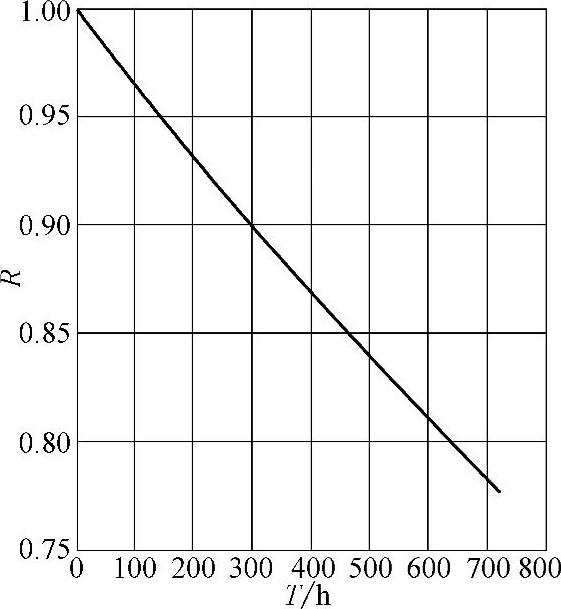

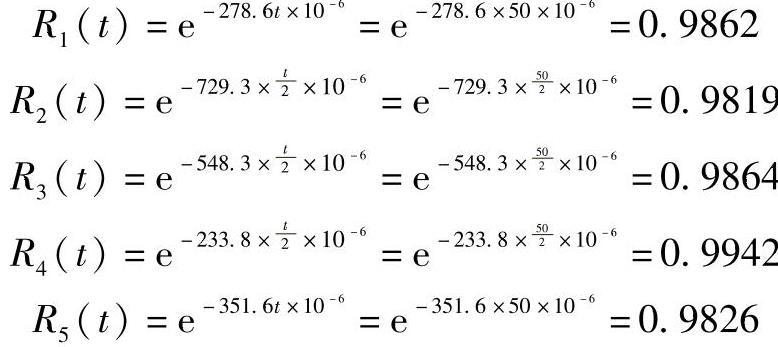

由实际的工作情况可知,完成提升一片梁的时间大约需要1h,其中动力子系统、回油子系统各工作1h,其他4个子系统的工作时间都是0.5h。也就是说,若系统工作th,则动力子系统和回油子系统各工作th,而其他子系统的工作时间为t/2h。由此可以得出当系统工作th,系统的可靠度表达式为:

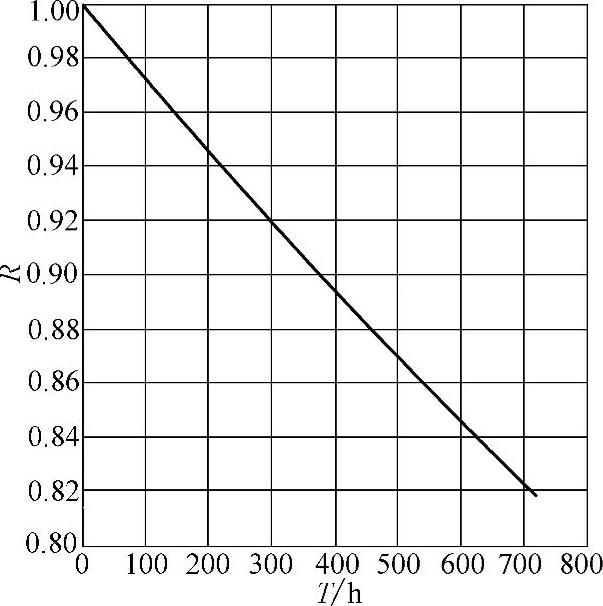

应用MATLAB仿真软件进行仿真,可以得出整个系统的可靠度曲线如图6-34所示。

图6-33 回油部分可靠度曲线

图6-34 整个系统可靠度曲线

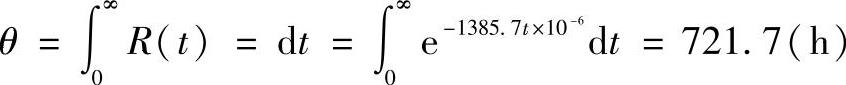

至此,得出了整个系统的可靠性数学模型以及可靠度曲线。由此可以得出系统的平均寿命(平均无故障时间)为:

系统每提升一片梁需要1h,因此系统平均无故障工作循环次数约:N=721次,这样当系统工作50次收回成本时,提梁机液压卷扬系统工作时间为50h,则其动力子系统和回油子系统的工作时间为50h,其余3个子系统的工作时间为25h。这样可以求出此时的子系统和整个系统的可靠度为:

所以:

R(t)=R1(t1)·R2(t2)·R3(t3)·R4(t4)·R5(t5)

=0.9826×0.9819×0.9864×0.9942×0.9826=0.9331

从上面的分析可知,系统的平均寿命(平均无故障时间)为721.7h,其收回成本的时间为50h,也就是说,系统可以在完全失效之前收回成本,其经济效益可观,且设计出的系统可靠性高。在实际工程中,由于大多数元件的工作区间都低于设计工况,因而系统的实际可靠性要高于预计值。从上面的分析可知,系统的卷扬马达部分可靠度值偏低,是影响系统可靠度的主要因素,这是由于这一部分含有失效率较高的比例多路阀和液压马达元件。通过现场调试也发现,系统的这一部分也是最容易出现故障的地方。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。