液压载重车的失效原因因素较多,失效模式较为复杂,分析起来也较为困难。但是总体归纳起来,根本上的原因不外乎工作载荷冲击的突发性失效、超过规定寿命后渐进性失效、人为因素引起的过错性失效等方面。每一方面又可以细致地进一步分析。

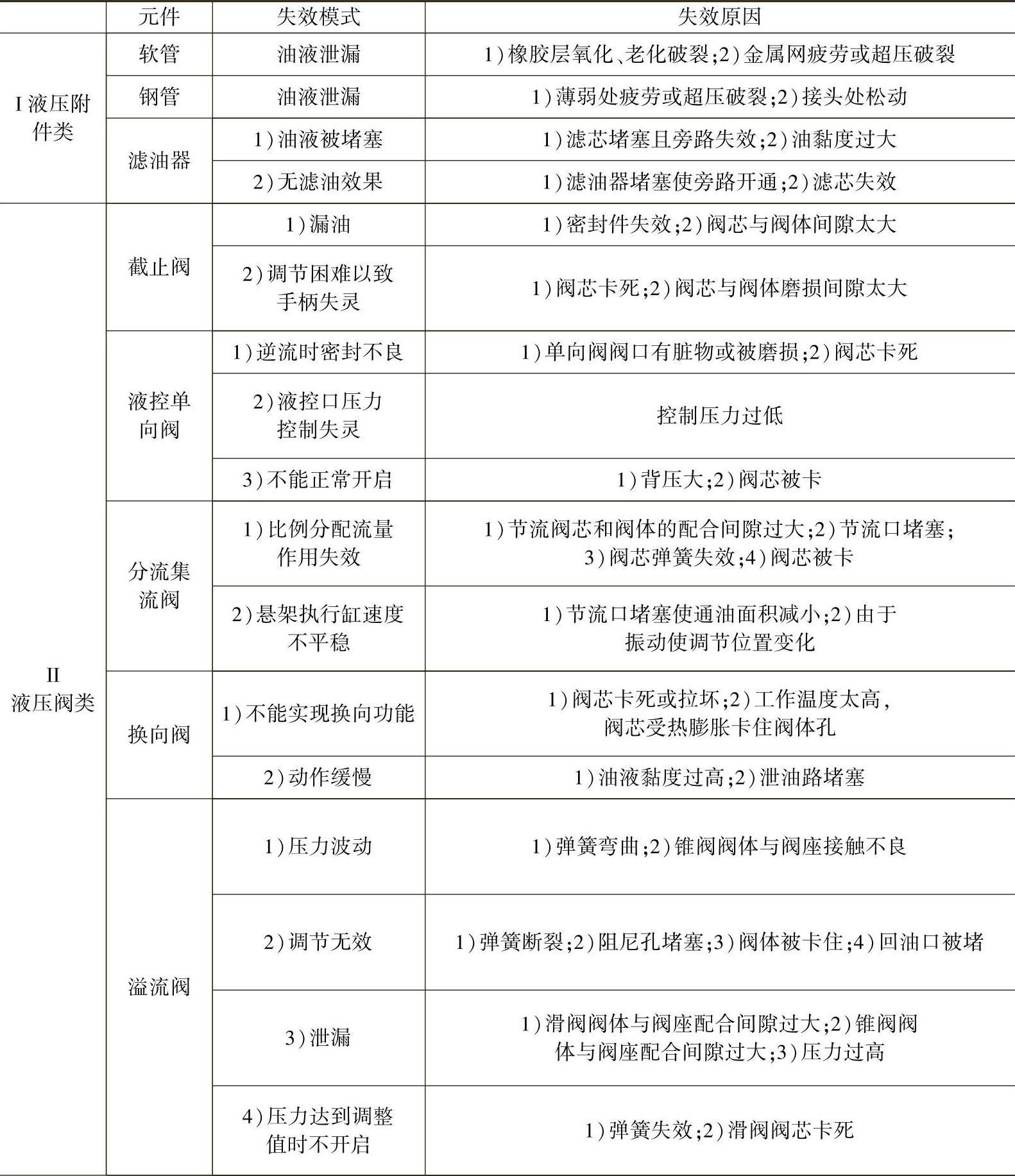

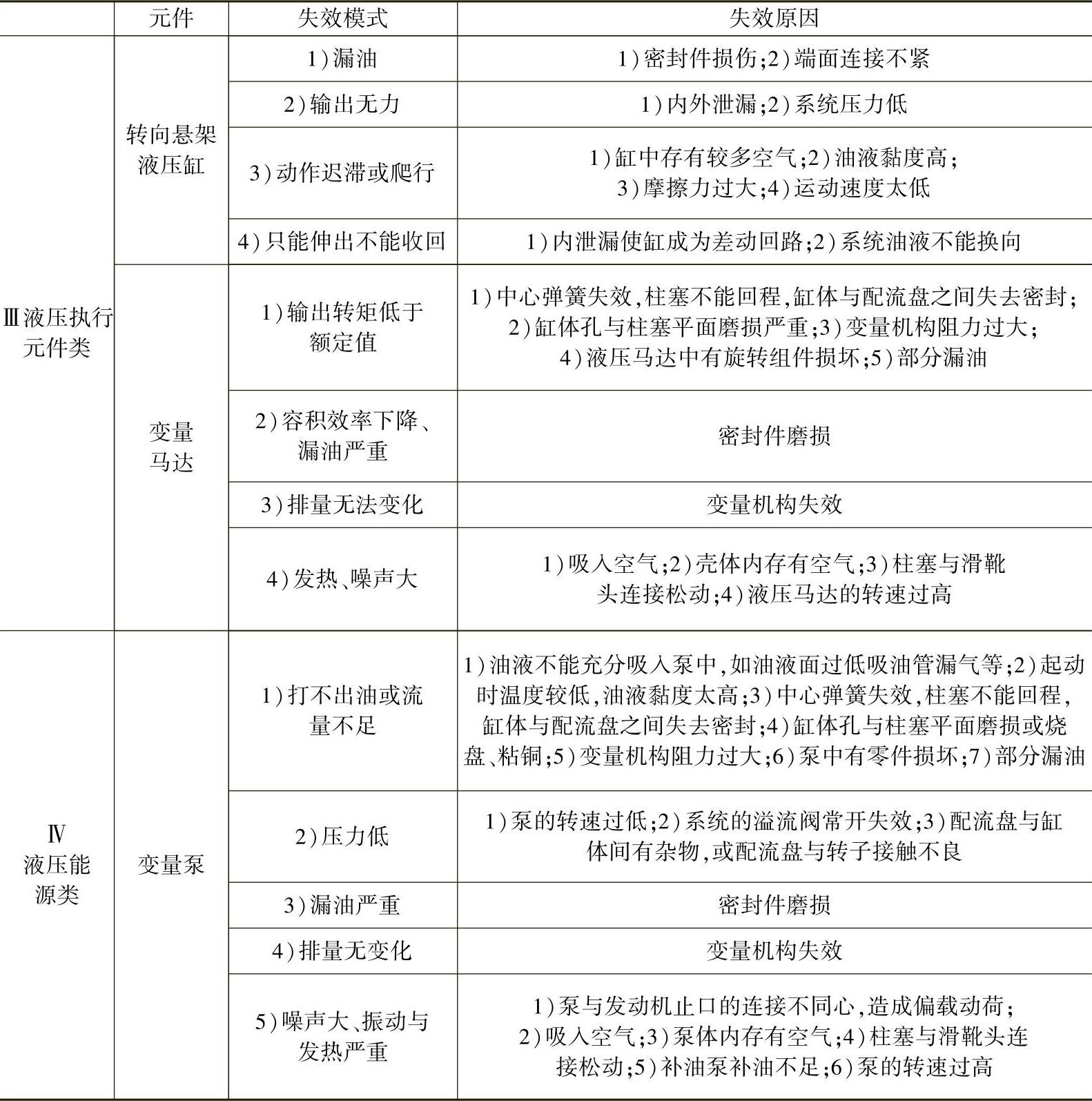

对于TLC100A液压载货车系统在不考虑电器控制系统时、机械结构系统,专门分析其液压系统的可靠性模型和失效模式。表6-4为TLC100A运输车液压失效模式表,表中的排列顺序为按照元件在液压元件中大类的划分和元件维修、更换程度由易到难的顺序。

表6-4 液压元件的失效模式及原因分析

(续)

由表6-4可以看出,在TLC100A液压运输车中,弹簧失效与阀芯卡死是主要的失效原因,因此在设计时应尽量选用高质量、抗污染、高可靠性的元件,并在安装过程中注意对管道的清洗,使用过程应加强对阀类元件的维护、清洗和保养,经常更换滤油器的滤芯,尽量保持油液的清洁度,可以在很大程度上防止阀芯磨损和卡死,非常有效地提高驱动变量液压马达、变量柱塞泵、转向液压缸与悬架柱塞缸的使用寿命和可靠性,降低TLC100A液压运输车故障率和维护成本,并有效提高设备利用率与生产效率。

电液控制系统是液压载重车控制系统的关键部分,液压元件是主要的零部件,因而以液压系统为可靠性工作的主线索与核心。在掌握了系统的详细资料后,根据系统工作时相互逻辑关系,建立液压系统工作过程中部分和整个液压系统的可靠性框图和可靠性模型。为简化起见,分析中作以下假设:

1)系统是两状态可靠性模型。

2)各单元的失效概率是相互独立的。

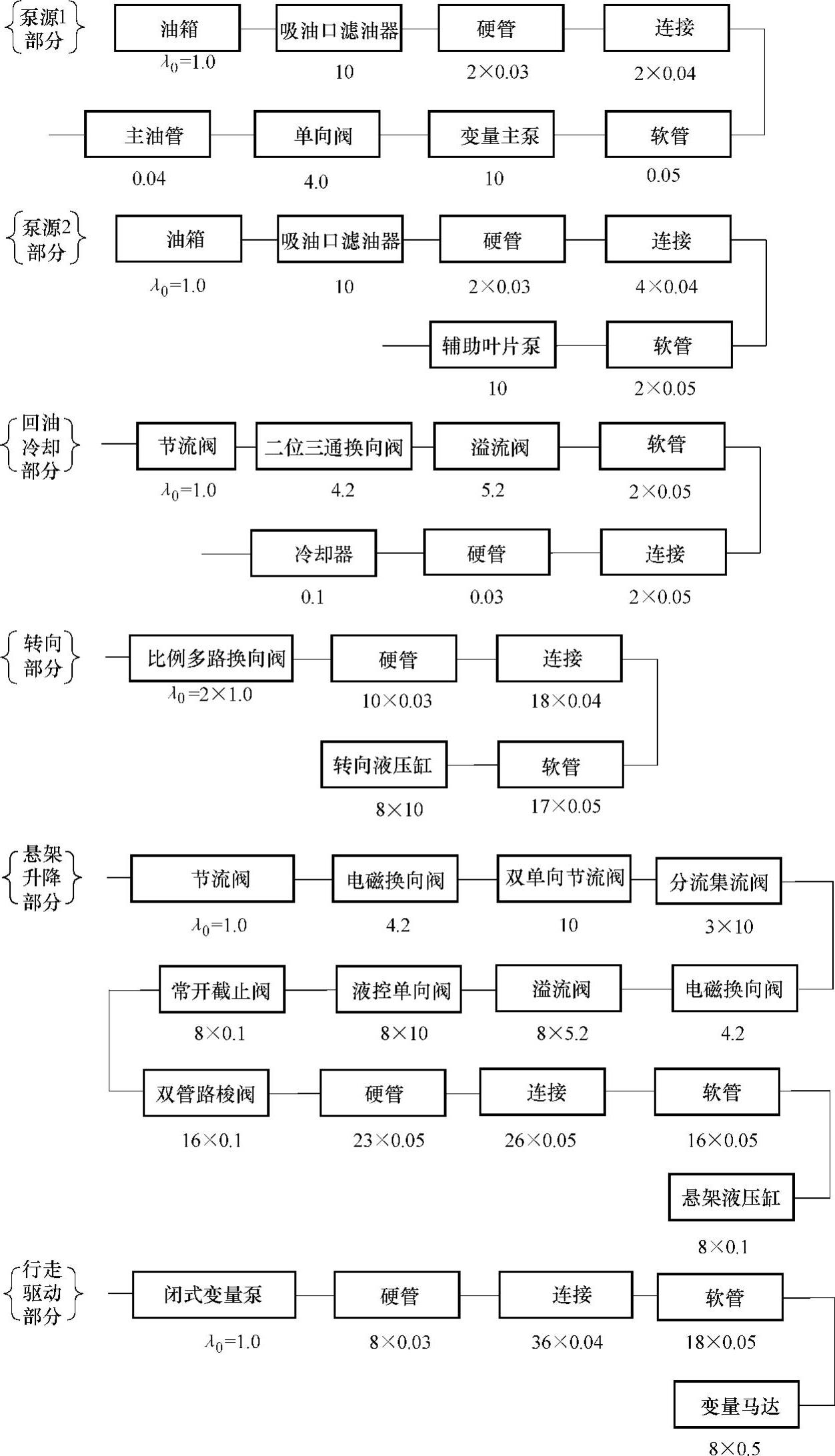

根据自行式液压载货车液压系统原理图的工作原理,由于各元件之间是串联的关系,因此,整个系统的结构是串联结构。因为载货车包括了液压转向、液压悬架升降与液压行走驱动三个系统,为了便于分析与表达把整个系统也分为6个部分。它们分别是泵源1部分、泵源2部分、回油冷却部分、转向部分、悬架升降部分和行走驱动部分,其可靠性框图如图6-21所示。

其中泵源1是为悬架升降与转向系统供油的开式回路主泵源,泵源2为风冷却器动力泵源。通过分析可以知道,在升降、悬架与行走三套系统中,泵源1、2部分和回油冷却部分必须同时工作才能使得各套系统正常工作。因此,分析单独每一套系统的可靠性时都需加入这三部分的影响。

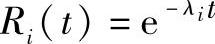

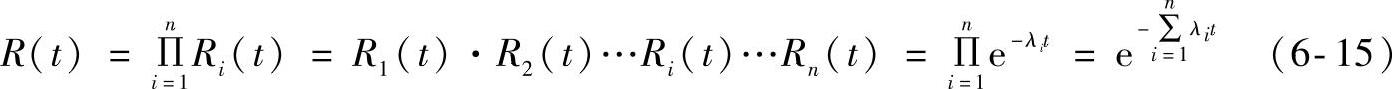

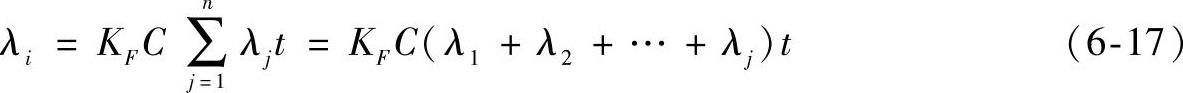

根据可靠性理论,对于n个单元串联构成的系统,若每个单元的可靠度为Ri(t),而且各单元的寿命服从指数分布,即 ,系统的可靠度为

,系统的可靠度为

式中 λi——各单元的基本失效率。

即

式中 λs——系统的故障率。

图6-21中各元件下方标出的是基本失效率(×10-6)/小时。一般地,元件在偶然失效期内,寿命服从指数分布。根据液压系统失效统计资料知道,元件合理设计、材料选择和制造技术是可靠性的决定因素,一般占80%,而元件使用及环境因素一般占整个因素的20%。在使用中故障率75%是由油液污染引起元件或系统工作失效,采用精过滤器后,一般可保证滤油后油液清洁度提高一个等级。因此可以认为,采用精过滤器后,系统的失效率为未采用精滤油器的93.5%,即(0.75×0.5+0.3)×0.2+0.8=0.935,因此该值可作为系统失效率计算时的修正系数C。另外,元件的基本失效率是在标准的试验条件下得出的,在不同的工作环境下,需要对其作相应的修正,即实际失效率λ=KFλ0,式(6-17)中,KF是失效率修正系数,取值见表6-5。对于活动地面设备,一般取KF=10~30,这里取KF=10。

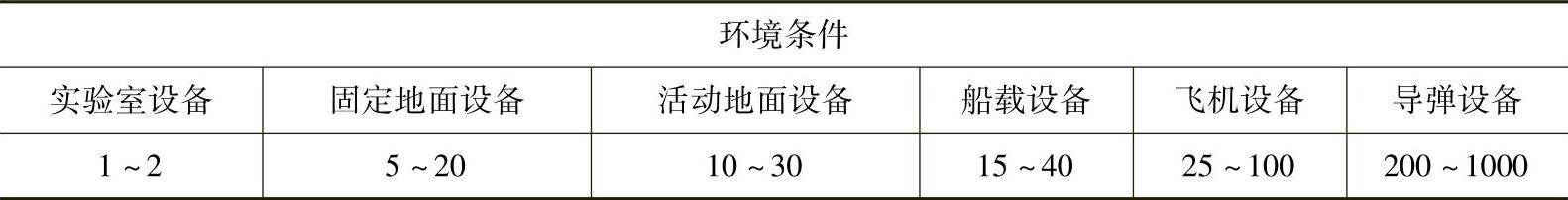

表6-5 液压元件失效率的修正系数KF

(https://www.daowen.com)

(https://www.daowen.com)

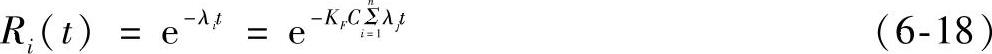

由式(6-16)可得载重车各液压系统的串联回路可靠度,其中,各系统总的失效率为

图6-21 工程车TLC100A可靠性框图

式中 KF——组成系统的单元数;

C——与过滤精度有关的修正系数;

λi——i系统的失效率,取1、2、3;

λj——此系统中j元件的失效率。

由式(6-17)可得出系统的可靠度为

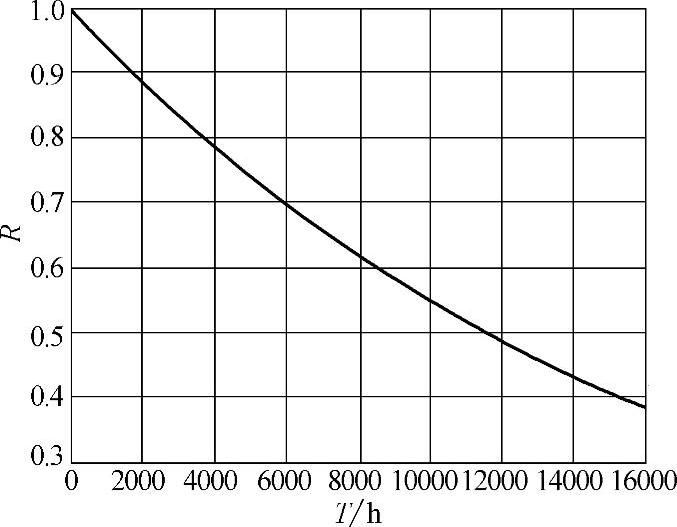

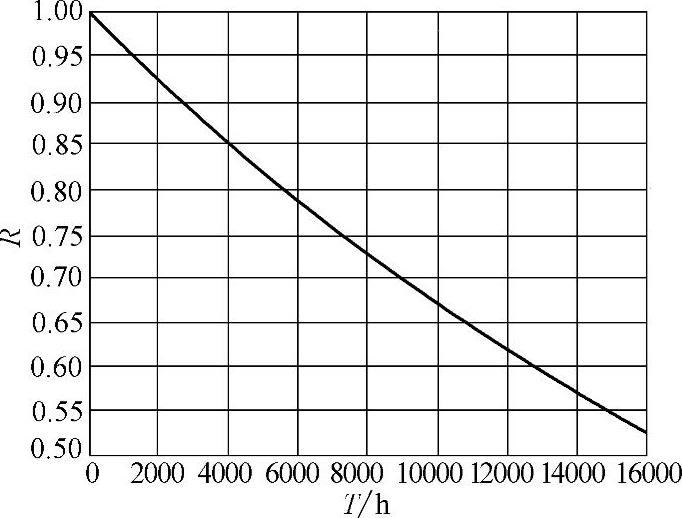

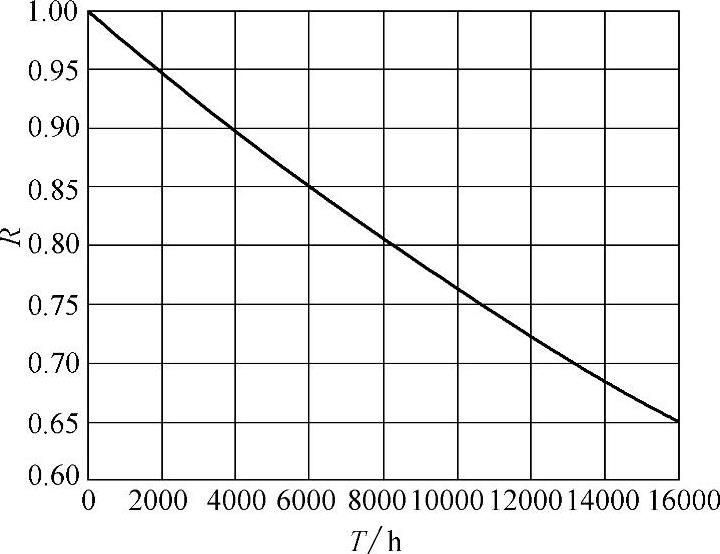

根据系统的可靠性框图与数学模型,利用国际流行的科技应用软件MATLAB对工程车液压系统进行可靠性仿真,绘出每个液压系统的可靠性曲线。如图6-22~图6-24所示。

图6-22 转向系统的可靠性曲线

图6-23 悬架升降系统的可靠性曲线

从图上可以看出,所设计的液压系统具有较高的可靠性。三套系统中以液压转向系统的可靠性最低,液压驱动系统的可靠性最高,这主要是由系统中所串联的元件数目引起的。因此,提高液压系统可靠性的最佳途径就是采用可靠性简化设计的方法,减少系统的薄弱环节。元件的固有可靠度和系统油液的清洁度也是对系统可靠度具有决定性作用的因素,因此对于动力与驱动元件,在这里都选用了国内外知名公司的高可靠度产品,并采取了十分完善的确保系统污染程度的方法。

图6-24 驱动系统的可靠性曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。