液压制动系统由真空助力器、液压传动装置和制动器三部分组成。行车中,如果发现制动失灵或有异响等汽车液压制动系统故障时,应立即停车检查,及时排除。

(1)真空助力器的故障诊断 对于这类汽车液压制动系统故障,检修时要先检查其密封性。起动发动机,加速到中等转速(1500r/min左右)后,将发动机熄火,同时迅速抬起加速踏板,使发动机进气管中有较高的真空度。发动机熄火约90s后,踩下制动踏板,此时若能听到真空助力器附近有清晰的“呼”的进气声,抬起制动踏板再踩一下,又能听到一次进气声,说明真空助力器密封良好。否则,是真空单向阀不严密、真空管路堵塞或泄漏,应拆检修理。

检查完真空助力器的密封性后,再检查其工作效能。这样才能彻底排除汽车液压制动系统故障。在发动机熄火状态下,用力踩下制动踏板数次,解除助力泵中的真空。然后用适当的力再踩下制动踏板,并使制动踏板保持不动。此时起动发动机,若能明显地感觉到制动踏板下落一段距离,则说明真空助力器在起作用。若在发动机起动瞬间没有感觉到制动踏板下沉或感觉不明显,说明真空助力器已丧失助力作用,应进一步拆检修理。

(2)液压系统的故障诊断 在停驶状态下,先检查制动总泵中制动液是否足量,然后踏下制动踏板,使制动系统产生压力。若踏板逐渐不降,则表明制动系统有泄漏。解决这个汽车液压制动系统故障的办法,需要查看制动管路各接头是否拧紧,有无渗漏和腐蚀。踏下制动踏板时,如果能踏到底(即与限位螺钉或底板接触),表明总泵内油液不足、制动间隙过大或踏板自由行程过大,需进一步诊断检查。

连续反复踏制动踏板,其工作行程应逐渐减小,踏板高度逐渐增高。否则,可能有如下故障:制动总泵储液室盖上的通气孔或补油孔堵塞、总泵内油液不足、总泵出油阀损坏,使系统油压不能升高。

连续踩几脚制动踏板,如果有弹性,且踏板位置逐渐升高,那么稍停一会再踩,踏板位置又降得很低。这是制动液中混入了空气。应按照从后轮到前轮的顺序,逐一进行排气。

(3)制动器的故障诊断 确认真空助力器和液压传动装置工作正常,再检查车轮制动器。在行驶状态下(30~50km/h),用力踏制动踏板,根据现象作如下判断:

1)如果制动效能差,可能是以下原因:制动盘(鼓)或摩擦片磨损、制动鼓上有油污、制动鼓内有水渍(雨天)、制动鼓温度过高(盘山路多陡坡)、制动蹄偏心支撑销锈涩或锈死(车辆放久后易出现)。

2)如果制动时方向跑偏,应检查各轮制动器摩擦片磨损是否均匀、制动间隙是否合适、比例阀是否有效。

3)行驶20km以后,用手摸制动鼓或制动盘,感到特别发烫,则是制动器回位装置失效。

2.9000kN轮胎式提梁机液压系统的故障排除

9000kN轮胎式提梁机是一种专门用于铁路客运专线预制梁厂梁体的调运、移位、存放的设备,采用轮胎走行方式,机动灵活。9000kN轮胎式提梁机是由液压卷扬系统、液压驱动系统、液压悬架系统、液压转向系统、冷却系统、液压支腿系统等子系统组成的。提梁机的液压系统的驱动系统是闭式回路系统,其他的为开式回路系统,采用恒功率负载传感+电液比例控制。在开式回路中,提梁机的转向系统是用比例多路阀控制,可以实现高精度的同步;转向液压系统也是采用比例多路阀控制,并且安装了防爆阀,从而保护液压系统能够安全可靠地工作。液压卷扬系统是采用PLC和PID控制,使液压马达能够同步工作。

液压系统的设计、制造、安装与调试环环相扣,尤其是调试阶段,对出现故障的分析与排除关系到整个系统的成功与否。现通过对提梁机进行调试的过程中液压系统出现的故障情况进行分析,并提出故障排除方案。

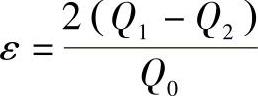

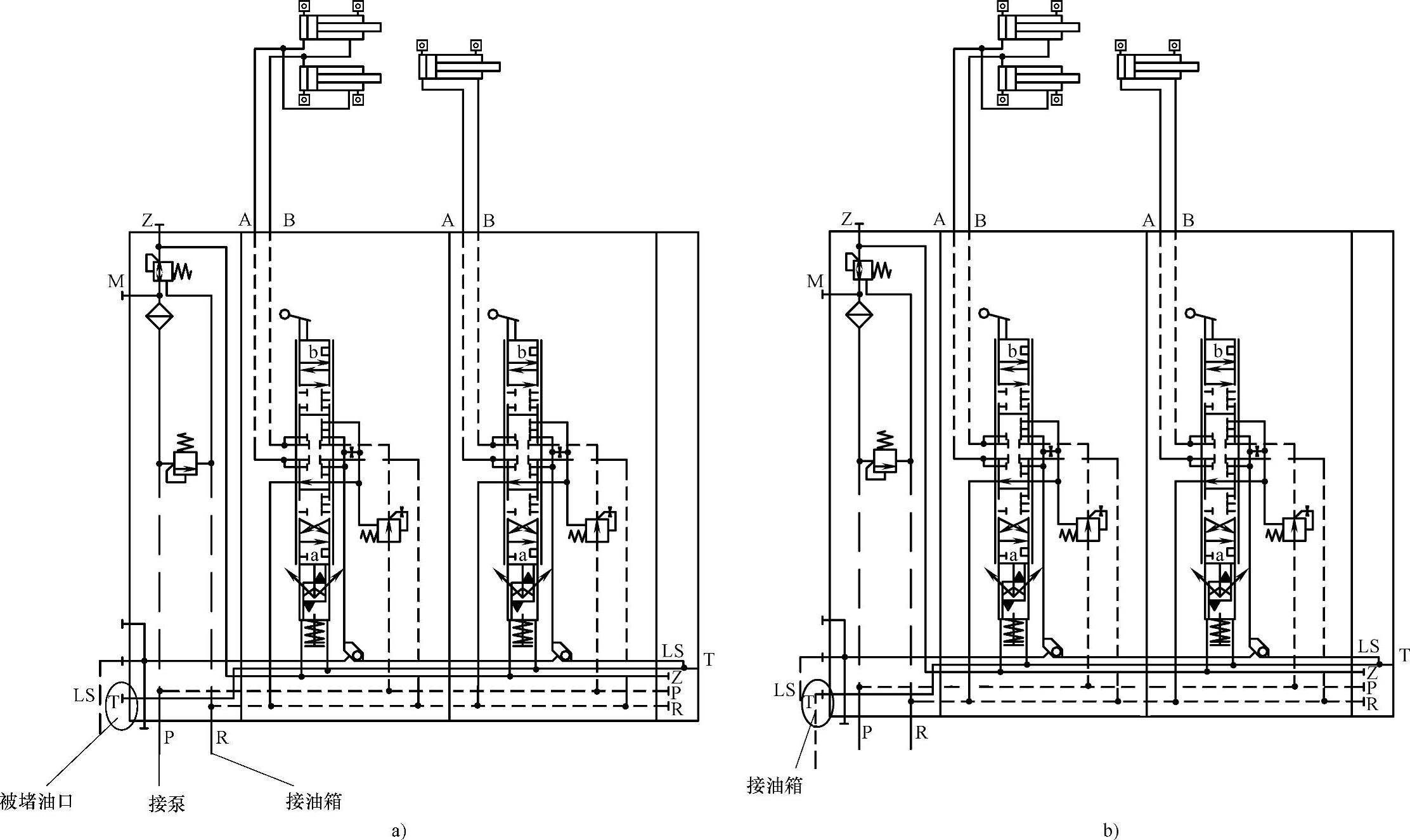

(1)液压卷扬系统的纵移液压缸不同步 液压卷扬系统的纵移液压缸的同步是通过分流集流阀来实现的,如图6-1a所示,从理论上讲,分流阀可以把两条并联支路的流量调节得完全相等。但实际上,分流集流阀存在分流精度,分流精度表示为:

其中:Q1和Q2分别为分流后的流量;Q0为分进口流量。

分流集流阀的分流精度和分流集流阀的进口流量与油液压差有关系;同时分流集流阀的阀芯与阀套间的摩擦力不完全相等而产生的分流误差,也会影响分流精度。分流集流阀的Q0越小,分流精度就越低。提梁机的纵移液压缸运动时,分流集流阀的Q0比较小,造成分流精度比较低,也就是左、右两个液压缸的流量差ΔQ=Q1-Q2很大;同时分流集流阀直接和液压缸的小腔相连,液压缸的工作面积A很小,根据液压缸的运动速度V=Q/A可知各液压缸速度比较大,所以两个纵移液压缸的速度差很大,也就是不同步。

图6-1 故障排除前后的原理图

a)故障排除之前的原理 b)故障排除之后的原理

1—分流集流阀 2—溢流阀 3—纵移液压缸 4—比例换向阀

解决方法:将分流集流阀直接和液压缸大腔相连,因为液压缸的大腔的工作面积比小腔的工作面积大1倍,这样当左、右两个液压缸的流量差ΔQ不变时,因为液压缸的工作面积变大,这样两个纵移液压缸的速度差就会很小,通过现场调试,将分流集流阀直接和液压缸大腔相连得到很好的同步效果,故障排除之后的原理图见图6-1b。

(2)液压卷扬系统的吊具不动作 液压卷扬系统是通过液压泵给液压马达供油,使液压马达转动提供转矩,从而使卷扬吊具上升或者下降。为了保证液压卷扬系统安全可靠地工作,提梁机设计了一套可靠的卷扬制动系统,卷扬制动系统是由减速器制动和钳盘制动器组成;同时,为了防止吊具快速下降,提梁机在液压下降的液压油路里装有平衡阀。只有减速器制动、钳盘制动器和平衡阀都打开之后,卷扬吊具才能正常工作。如果液压泵的压力正常,卷扬的吊具还不动作,就是因为减速器制动、钳盘制动器和平衡阀之中,至少有一个没有打开。根据现场调试可能出现下面的问题:

1)系统提供给减速器制动液压油压力过低,减速器制动液压油压力不能打开减速器制动。

2)系统提供给钳盘制动的液压油压力不够,钳盘制动不能打开。

3)由于液压系统存在杂质,将平衡阀堵死,平衡阀不能正常工作。

解决的方法是提高减速器制动和钳盘制动的油压,使减速器制动和钳盘制动能够完全打开。系统可以通过调节溢流阀的压力,使得钳盘制动的油压达到12MPa。同时,系统可以从冷却系统提供油压,使减速器制动的压力达到3MPa,这样钳盘制动和减速器制动就可以正常工作。清洗平衡阀,去除杂质。

(3)液压驱动系统出现个别轮胎反转 提梁机是通过双向变量液压马达提供转矩,使轮胎转动的。当提梁机前行的时候,所有轮胎应该朝一个方向旋转,但在调试现场个别轮胎出现反转。轮胎出现反转,说明液压马达旋转的方向发生错误,经过分析可能是出现以下问题:

1)液压管路连接错误,双向变量马达有A、B两个油口,当液压马达旋转的时候,这两个油口其中一个进油,另外一个出油。如果有一个液压马达A口和B口互换,那么这个液压马达与其他液压马达旋转方向不一致,从而使轮胎的旋转方向发生错误。

2)系统提供的驱动制动压力不足,使驱动的减速器制动没有打开,如果液压马达减速器制动没有完全打开,那么这个液压马达所提供的驱动力就会和制动液压缸的摩擦力平衡,因为驱动系统中每4个液压马达是并联进油和回油的,所以很可能其中的一个液压马达回油背压偏大,这个回油背压就会反方向推动减速器制动没有打开的液压马达转动,减速器制动能够完全打开。

重新选择减速器制动的压力源,使减速器制动的压力达到3MPa,保证减速器制动能够正常的工作。

(4)液压悬架系统的悬架自动下降 悬架自动缓慢下降,说明悬架液压缸自动伸出,很可能是以下原因:

1)悬架液压缸发生内部泄漏,悬架液压缸的两个油腔之间的密封圈被杂质磨损或是安装时损坏。

2)液控单向阀被杂质卡住,使得液控单向阀保持打开的状态。

解决的方法是将悬架液压缸拆卸下来,更换液压缸的密封圈;同时清洗液压缸,去除杂质,保证油路清洁,防止密封圈再次损坏;拆卸液控单向阀并清洗,保证液控单向阀正常工作。

(5)液压悬架系统的悬架液压缸不动作 悬架液压缸不动作,可能是下面问题引起的:

1)主阀不工作或者二通限速阀出现问题。

2)系统的流量过大,使得悬架液压缸在下降的时候防爆阀关闭。因为防爆阀有一个流量值,如果系统流量超过这个流量值,防爆阀会认为管路发生破裂,从而将防爆阀关闭。

解决的方法是检查主阀和二通限速阀是否被杂质卡住,并且清洗管路和主阀和二通限速阀;调节防爆阀关闭的流量值,使其能够保证防爆阀不关闭。但是,不能将防爆阀关闭的流量值调节过高,因为防爆阀关闭的流量值调节过高,则防爆阀不起作用;同时,也可以调节二通限速阀使系统的流量不会将防爆阀关闭。

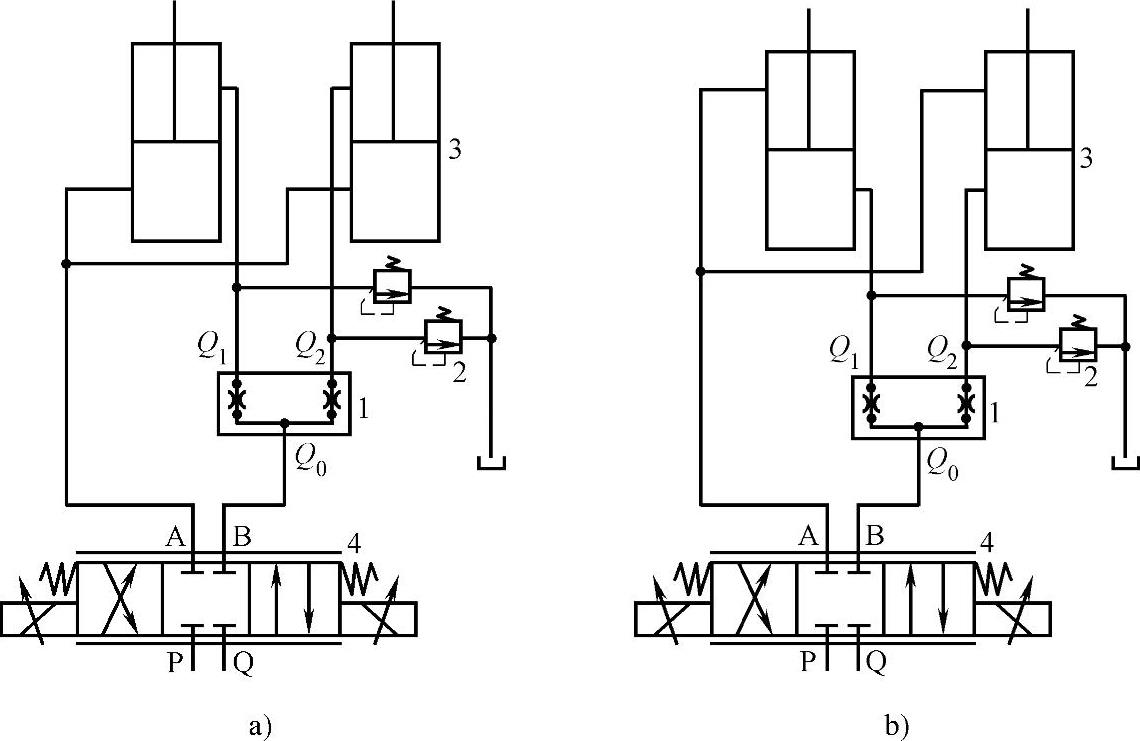

3.TMZ80t连采设备快速搬运车液压系统故障分析与处理

针对我国现在大型煤矿中的连采机和液压支架等大型设备的运输还没有专用的运输设备,燕山大学研制了80t连采设备快速搬运车(如图6-2所示),在国内尚属首例。80t连采设备快速搬运车是国内煤矿中吨位最大的,适合井下大、重型设备运输的搬运平台,是我国煤矿井下无轨运输设备国产化的又一里程碑式的成果之一。

图6-2 80t连采设备快速搬运车照片

a)现场照片 b)缓冲式上车桥照片 c)连采机爬上搬运车照片

该搬运车分为前后两部分,前车是能源车,后车是液压动车,以电液控制为主,它的电液控制系统包括驱动系统、悬架系统、转向系统和支腿系统等主要系统。搬运车的驱动系统采用闭式系统,由变量泵和定量马达组成,其他系统采用开式系统,由负载敏感变量泵+比例多路阀+液压缸组成,同时辅以PLC的基于CAN总线的控制系统,使得设备的同步性和可操作性大大提高。

(1)转向系统故障 在整车的安装调试阶段,其他三个轴线的转向系统能够很好地转向,而搬运车尾部的一个轴线不能转向,同时还伴随着溢流阀泄漏的声音。分析原因有两个:

1)系统供给转向的压力不足。

转向系统的四个轴线都是并联的,其他转向系统能够很好地转向,故排除系统压力不足的原因。

2)液压缸管路连接错误。(www.daowen.com)

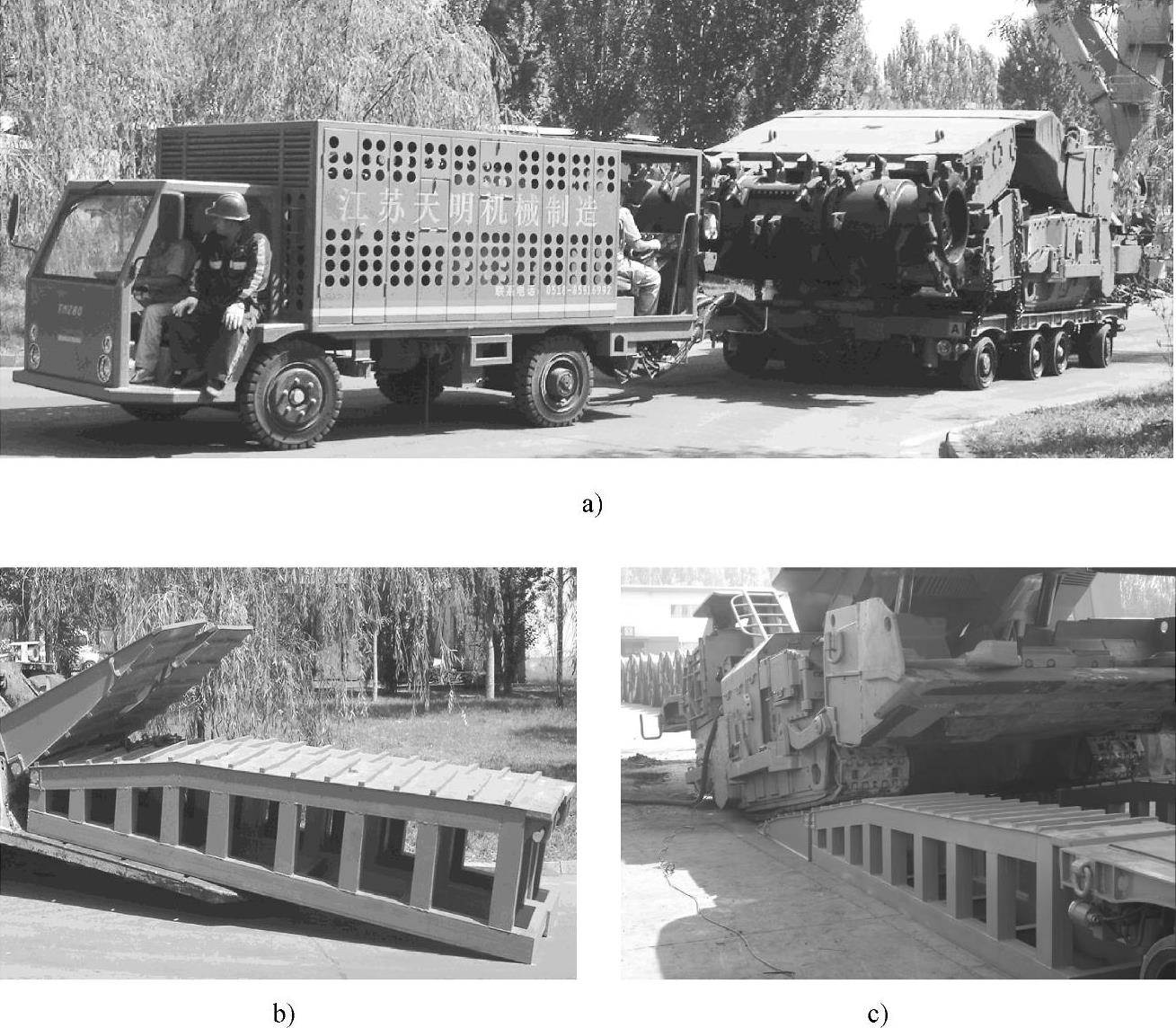

转向系统是由两个液压缸并联的,如图6-3所示。A缸伸出的同时B缸缩回,推动与液压缸相连接的蝴蝶板,带动转向系统的回转。

通过检查管路发现接A缸的无杆腔错接B缸无杆腔,A缸的有杆腔和B缸的有杆腔同时接入,工作时两个液压缸同时伸出导致不能转向。调换管路后,问题解除。

(2)悬架防爆阀失灵故障 为防止搬运车的悬架在搬运连采设备过程中与悬架连接的软管突然爆裂,导致车体倾覆的威胁,在悬架的柱塞液压缸的进出油口处都设有单向安全防爆阀。当通过悬架系统管路破裂,防爆阀的瞬间流量超过防爆阀的设定值时,防爆阀就会瞬时关闭,从而防止由于悬架的过快下降导致的车身倾覆危险。

图6-3 缸并联连接图

在重载的调试过程中,悬架下降时,会出现防爆阀突然锁死。原因是当搬运车下降时,比例多路阀瞬时打开,液流瞬间从防爆阀F流向B,产生很大的流量冲击,此时阀芯两侧的压差突然增大,超过弹簧力,使阀芯立刻关闭。

通过发回厂家,对阀芯的弹簧力进行微调,基本上解决了防爆阀的失灵故障。

(3)液压马达端盖的破裂和多路阀端盖的漏油 在整车的重载调试试验中,搬运车的一个驱动轮的液压马达端盖突然破裂,导致减速器的端盖被冲裂,同时多路阀的上端盖的密封圈被顶开。检查液压马达,发现液压马达和减速器连接的花键轴顶端发蓝,是润滑油高温留下的痕迹,同时发现减速器内的齿轮润滑油有很多金属屑。对上述出现的故障进行逐个诊断和排除。

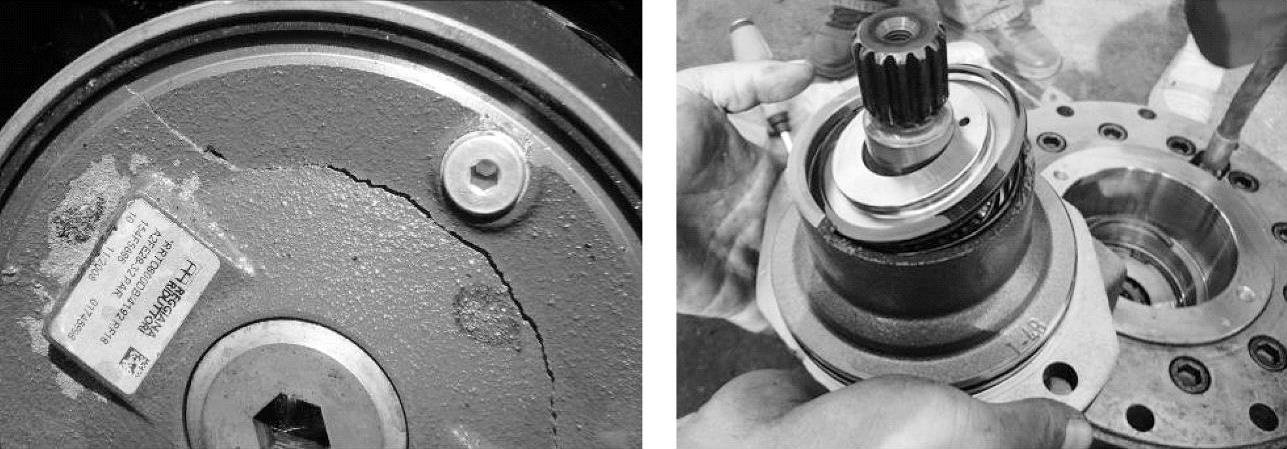

图6-4 液压马达端盖破裂现场照片

1)液压马达端盖的破裂和减速器端盖的破裂。

液压马达端盖破裂现场照片如图6-4所示。分析故障原因有两个:①液压马达和减速器元件的组装及连接时存在的质量问题;②壳体的回油压力过大,造成液压马达的壳体破裂,冲出的液压油也导致减速器的壳体破裂。检查液压马达的进出油口和壳体的回油管路,因为所有的驱动都是并联到主管路上的,安装都相同,管路畅通,之前调试运行良好,排除故障原因①。在检查驱动系统的管路时发现,前后车的液压马达壳体的回油快速接头连接处松动脱丝三圈,通过咨询厂家,此种快速接头必须完全上紧,若稍有松动就会造成回油阻力增大,而液压马达最高壳体压力仅为1.4MPa,回油压力超过壳体的最大承受压力,导致液压马达的端盖破裂。造成快速接头脱丝的原因是因为搬运车的前后车之间采用活动杆铰接,长时间的行驶和转向必然造成快速接头处(如图6-5所示)的松动,故每次搬运车行驶之前必须要对前后车连接处的快速接头进行检查,严防此类问题的再次发生。

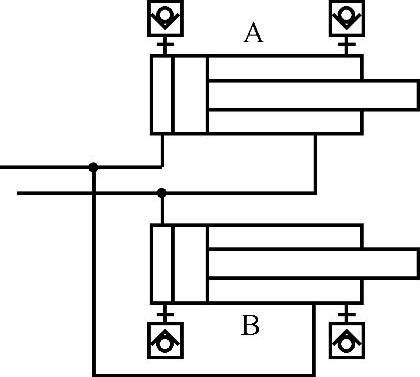

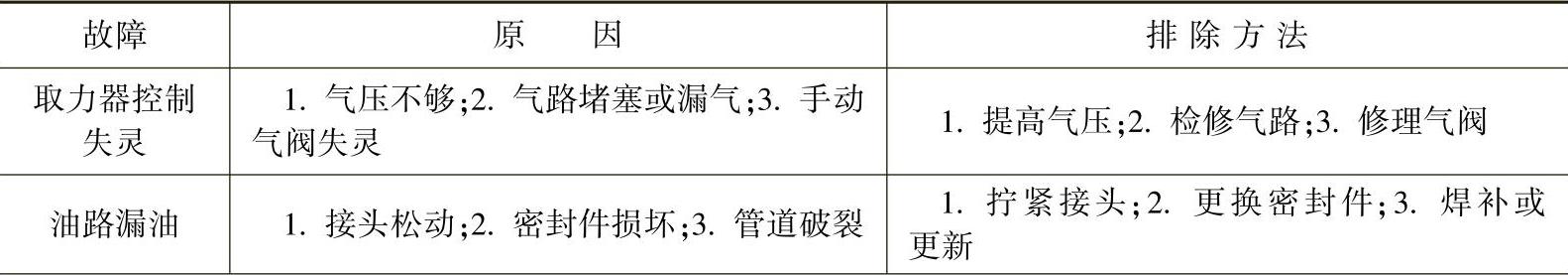

2)多路阀的端盖密封圈被顶开。

经分析,发现原设计中的比例多路阀的连接块控制油路的泄油口被堵住,未与油箱相连,如图6-6a所示。虽然泄油口的流量很小,但是当泄漏量达到一定程度后,必然会产生很大的压力,冲开密封圈。系统改进后如图6-6b所示,问题解决。

3)减速器齿轮润滑油中过多的金属屑问题。

图6-5 快速接头连接处

经过减速器厂家技术人员的分析,齿轮润滑油里面过多的金属屑,是由于减速器的驻车制动没有完全打开,制动金属片之间的相互摩擦所致。减速器的制动最小开启压力:1~2.6MPa(最大25MPa),调试时,检测助力泵供给减速器的打开制动压力为1.5MPa,满足减速器制动打开的最低要求。通过再次对系统进行分析和制动压力的实时监测,发现当驱动系统的控制液压泵排量的脚踏板踩踏时,减速器制动的打开压力很不稳定,最低压力为0.8MPa,低于最小的开启压力。造成这种制动压力变化的原因是,减速器的制动和控制液压泵排量的脚踏板,同时由一个输出压力很小的叶片泵供油,脚踏控制阀踩踏引起的流量变化,导致了打开减速器制动的压力不稳定。

解决的办法是把减速器制动打开的油管接到驱动闭式泵的补油泵上,补油泵的补油压力为1.95MPa,经过现场试验监测,打开制动的压力在1.5~1.8MPa之间。

4.汽车起重机液压系统常见故障诊断与排除

(1)吊臂变幅液压缸不能伸出

1)故障现象。起重机在作业过程的初期,变幅液压缸还能缓慢动作并自动缓慢收回,后通过加大油压和多路阀几次换向,变幅液压缸完全失效。

2)故障原因。在故障发生之前,液压缸还能缓慢动作,说明多路阀已被堵塞。因为即使平衡阀或液压缸严重内泄,在空载和加大油压的情况下,液压缸也能缓慢动作,引起液压缸动作缓慢的原因有:①液压缸泄漏;②平衡阀泄漏;③油箱的容积过小或液压设备通风不良。

泄漏分为外泄和内泄。检查液压缸及管接头未发现外泄,此时油温为45℃,因此,可判断此故障是由内泄引起的。为了判断是平衡阀泄漏还是液压缸泄漏,将多路阀置于中位,保压数分钟,然后松开液压缸的放气螺钉,发现有大量的油液排出,说明液压缸已存在严重内泄。将多路阀解体检查,发现阀芯被一块金属碎屑挤住,使阀芯总处于中位。

3)故障排除。将阀芯清洗干净安装好,再对变幅液压缸进行检查,发现Y形密封圈和O形密封圈均有不同程度的磨损,更换密封圈后,故障排除。

图6-6 多路阀系统图

a)改进前 b)改进后

(2)吊臂伸缩缸动作缓慢且在作业过程中自动缩回

1)故障现象。吊臂伸缩缸在伸出的时候动作缓慢,当油压加大后动作加快,在起吊过程中自动缩回,载荷越大缩回的速度越快。

2)故障原因。可能引起故障的原因有:①液压缸内部漏油;②平衡阀出现故障;③液压缸、阀及管接头外漏。

经查没有外漏现象,因此故障只能是内漏或者平衡阀故障。当加大油压后,液压缸有动作并且动作加快,说明油压已到达液压缸。将多路阀置于中位,保压数分钟,拧松液压缸的低压管接头,未发现有大量的油液排出,可判定该液压缸未发生内泄,故问题只能出在平衡阀上。拆开平衡阀,发现单向阀锥面上有一条直通小沟,因此,保压时油液经此小沟流回,单向阀起不到关闭作用,故造成吊臂自动收回。

3)故障排除。修复或更换平衡阀,故障排除。

(3)作业时垂直支腿缸发生短腿现象

1)故障现象。当空载或载荷较小时可正常作业,不会发生故障;当载荷达到额定值时,垂直缸(较严重的时候三个垂直缸)缓慢地收缩。

2)故障原因。造成此故障的原因有:①液压缸泄漏;②缸筒变形。

3)故障排除。更换新缸筒,故障排除。

(4)压力达不到额定值

1)故障现象。当液压泵刚起动运转时,压力表指示无问题,工作一段时间后,压力降下来了,特别是当温度达55℃以后,再往上调也调不到原来的压力值。

2)故障分析。液压系统使用时间较长后,会出现压力调不到原来额定压力的情况,但这种现象是逐渐形成的,原因有:①油箱液面过低或吸油管堵塞;②溢流阀调压过低或出现故障;③液压泵磨损,容积效率过低;④油液污染严重。

观察油箱和检查吸油管,均无异常。由于液压油更换时间不长,故不会污染,三联齿轮泵也不会有问题。因此,故障很可能出在溢流阀上。该多路阀两端各有安全溢流阀,进行压力调定时,必须把工作口A、B用螺塞堵住,在换向位置上才能调定。调定弹簧压力,油压并未上升。对多路阀中的溢流阀解体检查,发现锥阀有明显的磨损痕迹。因调压弹簧的刚度较大,在油压作用下频繁动作,它们之间又是线性密封,因此磨损较快。锥阀磨损后,即使将弹簧弹力调到最大值,也起不到密封作用,高压油窜入低压油腔中,因而造成油压无法上升。

3)故障排除。研磨或更换锥阀,故障即可排除。

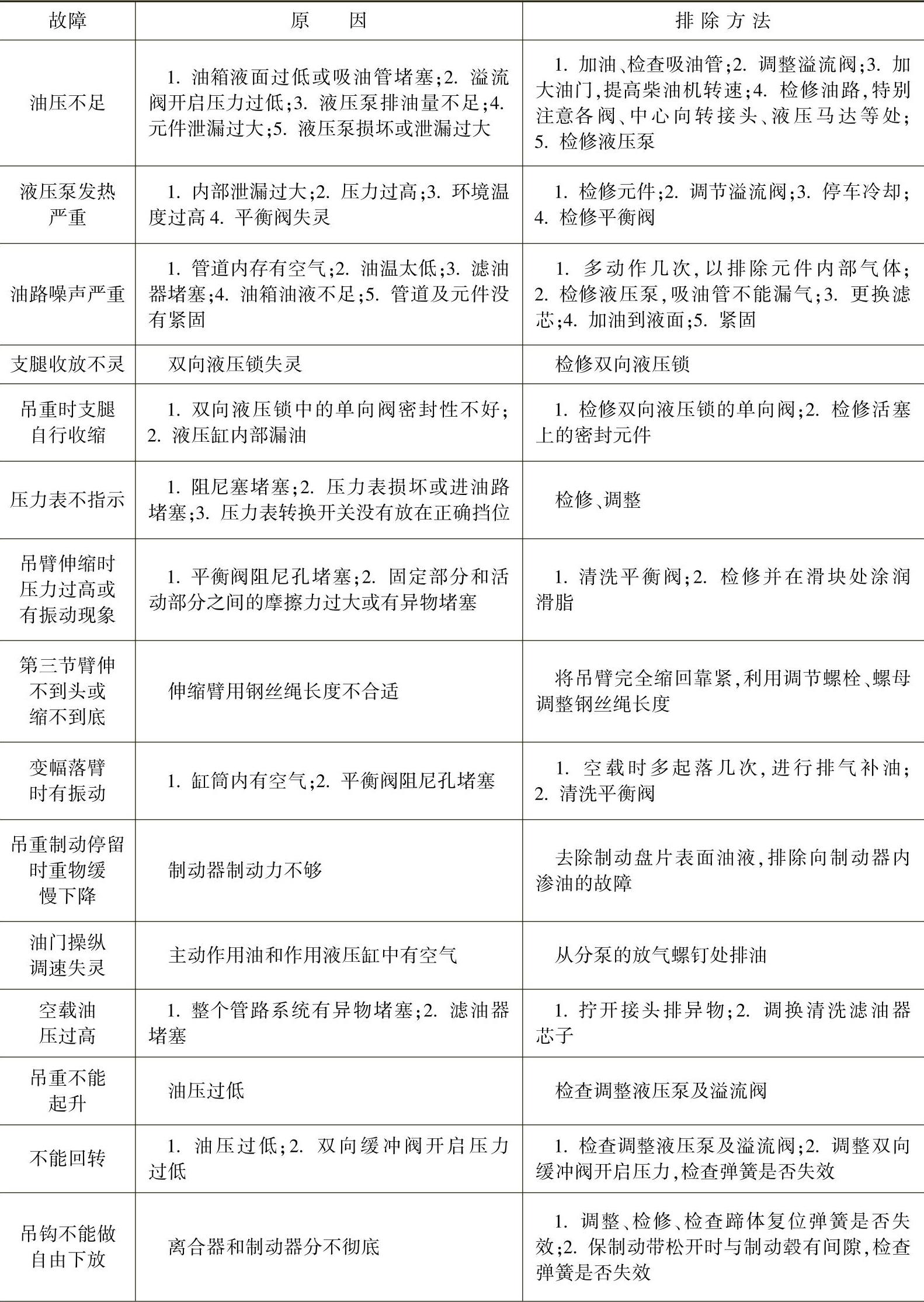

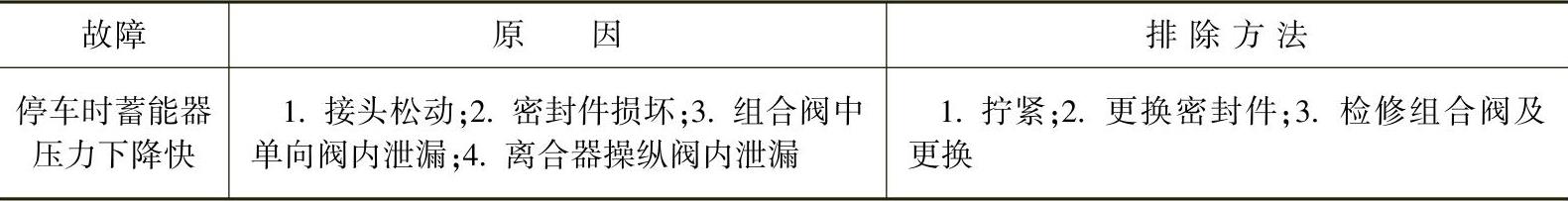

现将一般故障及排除方法列于表6-1供参考。

表6-1 液压起重机电液系统常见故障及排除

(续)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。