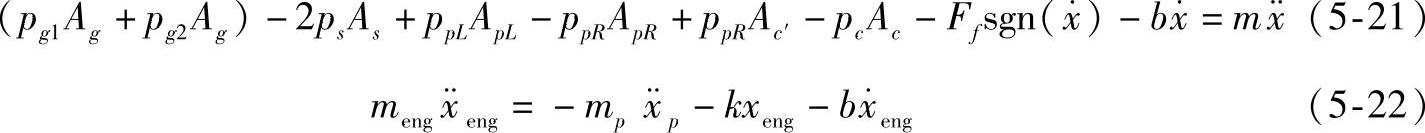

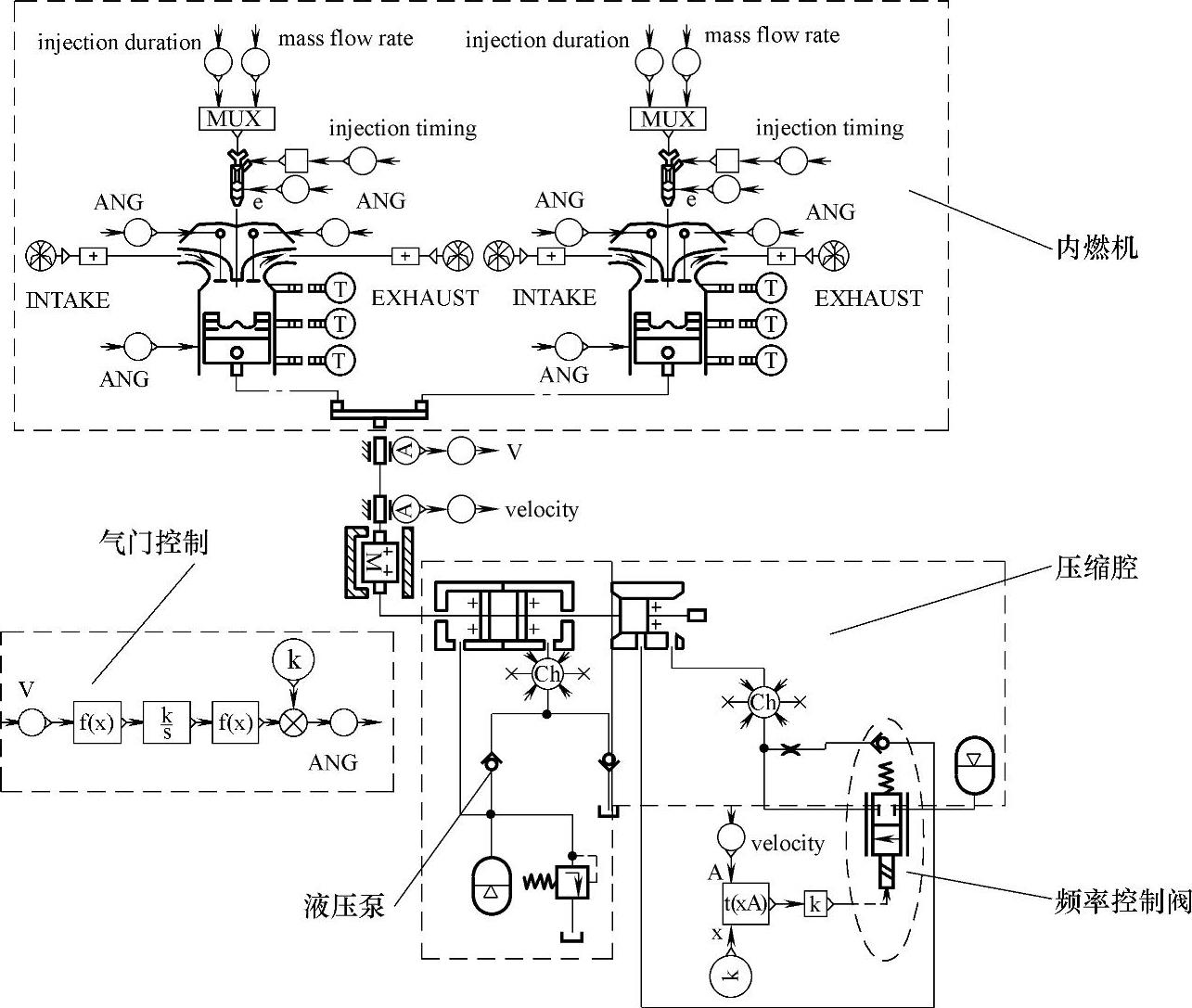

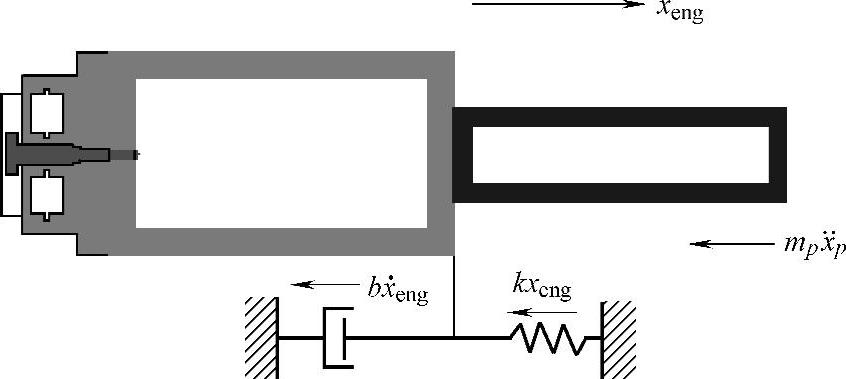

对于单活塞式液压发动机性能,在利用仿真和实验进行研究后可以改善其性能,为实现应用奠定基础。图5-61为单活塞发动机AMEsim仿真模型。图5-62为单活塞液压发动机试验台。图5-63为配气机构驱动伺服电动机。图5-64为测试四缸柴油机。

1.振动特性

单活塞式液压自由发动机属于单缸机,结构不平衡;而且在活塞组件运行时,也没有其他部件来平衡其运动。活塞组件的受力示意图如图5-65所示,包括燃烧腔压力、液压力和摩擦力,这些作用力同样作用在发动机的机体上,只是作用方向相反。因此当活塞组件往复运动时,就会给发动机机体一个交变的外力,引起机体的振动。机体的振动不仅会引起固定部件和连接部件的松动,严重时会引起各部件产生共振而损坏。

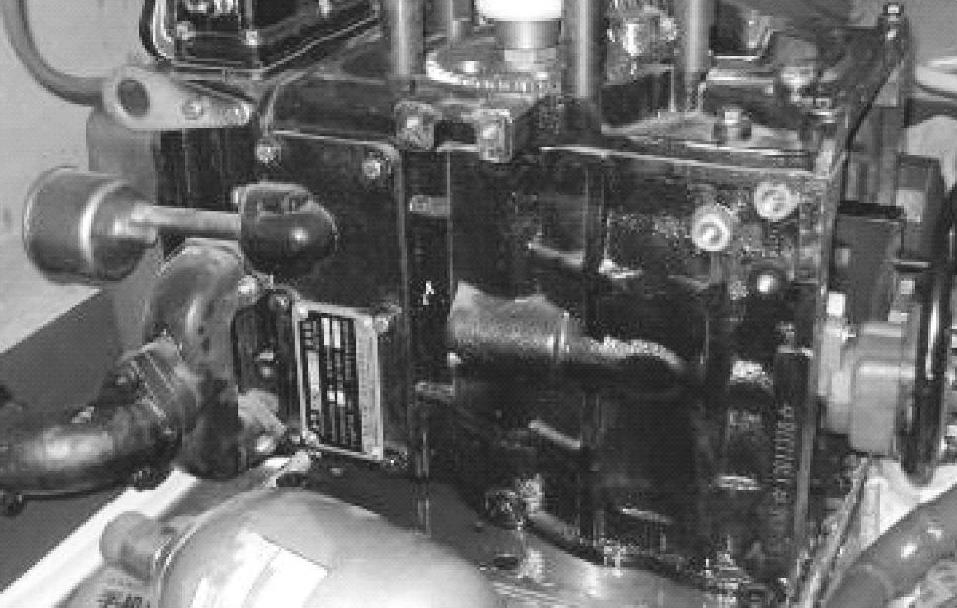

假设机体与基座之间可以看成是通过弹簧和阻尼器进行连接的。 是图5-66中作用在活塞组件上的合力,即燃烧腔压力、液压腔压力和摩擦力的合力,则活塞组件和机体的受力平衡方程式分别为:

是图5-66中作用在活塞组件上的合力,即燃烧腔压力、液压腔压力和摩擦力的合力,则活塞组件和机体的受力平衡方程式分别为:

式中 k——机体与基座之间连接的弹簧刚度;

b——机体与基座之间连接的阻尼系数。

图5-61 单活塞式液压发动机仿真模型

图5-62 试验台整体布局

图5-63 配气机构驱动伺服电动机

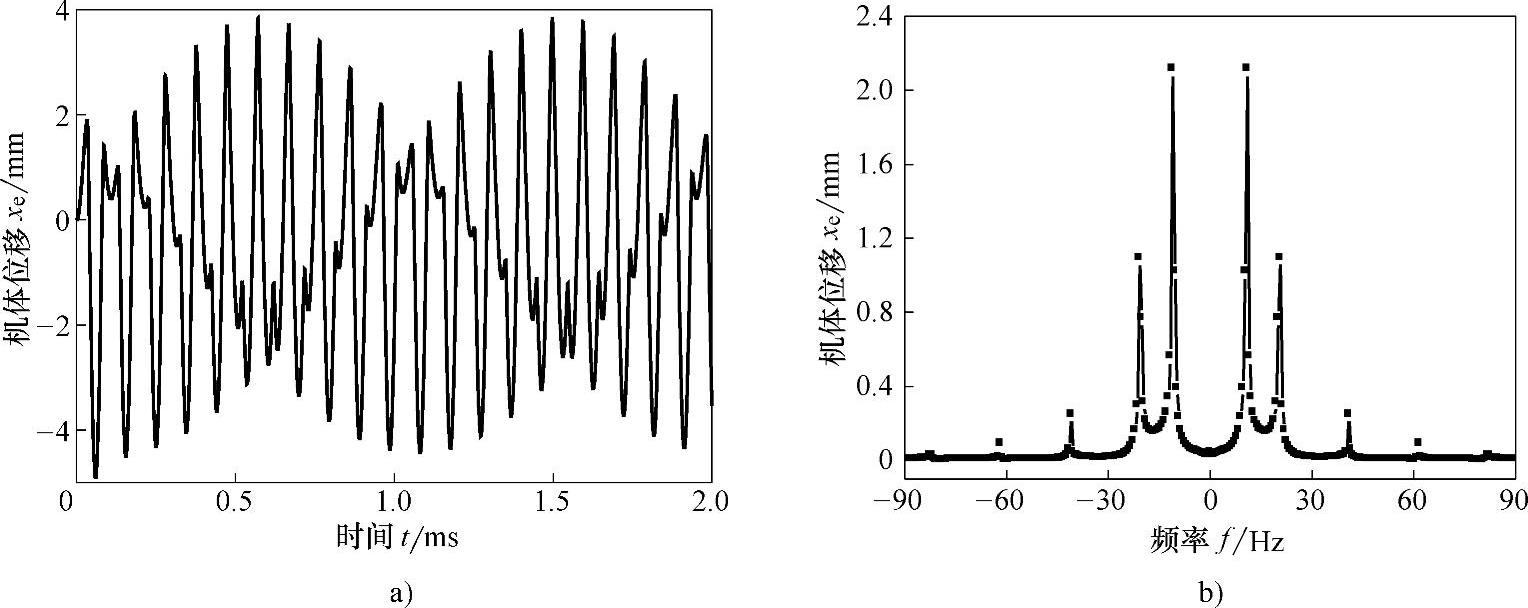

图5-67是发动机机体的振动位移曲线和频谱特性曲线。从振动位移曲线看,虽然机体的振动位移曲线不像活塞组件的位移曲线那样具有固定的行程,但是也具有明显的周期性。从频谱特性曲线看,机体较大幅度的振动主要都集中在低频段,机体振动幅度在10Hz、20Hz这两个频率点最大。在高频段,机体的振动幅度都很小,因此可以说发动机机体的振动是一种低频振动。

图5-64 测试四缸柴油机

图5-65 压缩冲程时的活塞组件的受力示意图

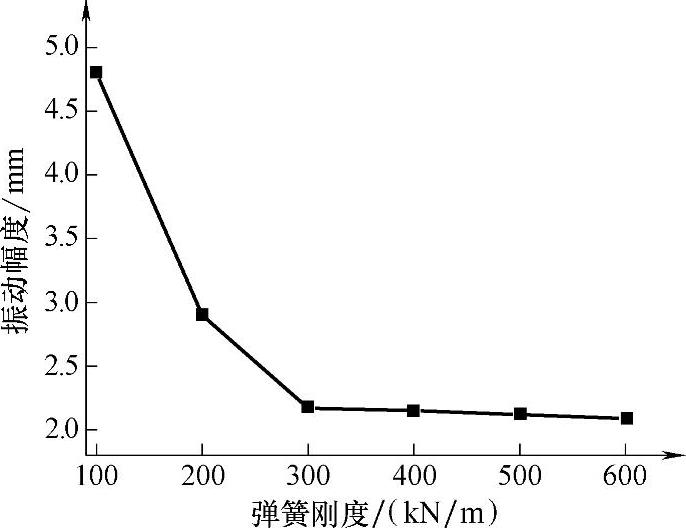

发动机机体的振动是由活塞组件的往复运动引起的,因此在活塞组件的运动特性不变的情况下,机体的振动频谱特性保持不变,即较大幅值出现的频率点是相同的。但是振动的幅值却与机体和基座之间的连接有关,即在简化模型中,与连接的弹簧刚度以及连接的阻尼有关。振动幅度随弹簧刚度的变化规律如图5-68所示;振动幅度随阻尼系数的变化规律如图5-69所示。

图5-66 单活塞式液压自由活塞发动机机体受力分析示意图

如图5-68所示,随着弹簧刚度的增大,机体的振动幅值逐渐降低,尤其是弹簧刚度较小时,下降幅度很大;但是当弹簧刚度增加到300kN/m后,再随着弹簧刚度的增加,振动幅值的降低甚微,即当弹簧刚度增加到一定值后,对减小振动幅值贡献值很小。

如图5-69所示,在机体与基座之间连接的等效阻尼逐渐增大的过程中,机体的振动幅度也在逐渐减小,但是变化并不明显,即等效阻尼对降低机体振动的贡献值不大。

图5-67 发动机振动位移曲线和幅值频谱曲线

a)发动机机体振动位移曲线 b)发动机振动幅值频谱曲线

图5-68 振动幅度随弹簧刚度的变化规律

图5-69 振动幅度随阻尼系数的变化规律

综合图5-68和图5-69可看出,在考虑机体与基座的连接时,应尽量提高连接的弹簧刚度,以减小机体振动。

2.回弹特性

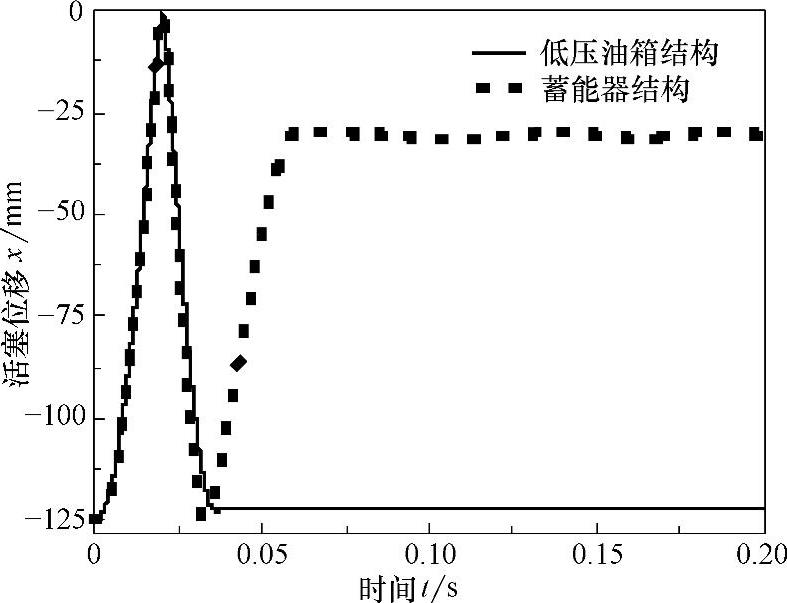

在工况不变的情况下,单活塞式液压自由活塞发动机每一个工作循环周期的运行特性都相同,即具有相同的行程,相同的压缩冲程时间和膨胀冲程时间。单活塞式液压自由活塞发动机的一个突出优点是可以根据负载需要,不需改变发动机的运行参数,而只需调整活塞组件在右止点的停留时间即可以调整发动机的输出流量,这种工作方式称之为脉冲间歇调制(Pulse Pause Modulation,简写成PPM)。活塞组件在右止点停留过程中,活塞组件上所受到的作用力会影响活塞组件在右止点的运动状态。当活塞组件到达右止点时,由于单向阀关闭的延时性及液压油的可压缩性,使得压缩蓄能器和负载蓄能器中的高压油流回到压缩腔和液压泵腔,并在单向阀完全关闭后膨胀,将液压能转化成活塞组件的动能,使活塞组件向左运动一定的位移,直到活塞组件上的力达到新的平衡为止,称之为活塞组件的“回弹特性”。

自由活塞发动机具有左右两个液压泵腔,在压缩冲程中也能对负载蓄能器和负载提供高压油,因此活塞组件在进行压缩时受到较大的阻力,消耗较多的压缩能。将左腔液压泵与负载蓄能器(高压)和油箱(低压)之间切换。针对上述高压和低压两种情况,通过AMESim仿真,分析活塞组件在PPM工作方式下,回到右止点后的运动状态,如图5-70所示。当左侧液压泵腔与负载蓄能器相连时,由于左侧的阻力很大,因此活塞组件在右止点附近做微幅振动;而当左侧液压泵腔与低压油箱相连后,由于左侧的阻力降低,活塞组件向左运动,压缩燃烧腔的空气,直到燃烧腔压力与液压力相平衡为止,此时活塞组件停留在远离右止点的某一位置。当下一个冲程来临时,由于活塞组件距离燃烧腔缸头的距离减小,因此活塞组件没有足够的动能来压缩燃烧腔内的空气,致使压缩比达不到要求,影响系统的正常运行。因此从保证系统稳定运行来看,牺牲部分压缩蓄能器的压缩能是值得的。

图5-70 活塞组件的回弹特性位移-时间曲线

3.压缩比控制(https://www.daowen.com)

压缩比控制,即是对压缩蓄能器所贮存的液压能转换为燃烧腔空气压缩能的控制。对于单活塞式液压自由活塞发动机,压缩活塞面积、活塞冲程以及蓄能器的压力水平决定了所传递的压缩能。因此当液压自由活塞发动机定型后,对压缩能唯一起影响作用的是压缩蓄能器的压力。由于在压缩冲程中,液压泵左腔的液压力对活塞组件的运动起阻碍作用,因此负载蓄能器的压力水平也会影响压缩比。压缩比测试流程图如图5-71所示,压缩蓄能器的压力水平与负载蓄能器的压力水平对压缩比的影响如图5-72所示。

图5-71 压缩比测试流程图

图5-72 压缩蓄能器与负载蓄能器的压力水平对压缩比的影响

压缩蓄能器的压力越高,则压缩比越大;而负载蓄能器的压力高,则压缩比越小,相同流量下输出的液压能越多,功率越大。因此需要协调压缩比与输出功率,以及压缩蓄能器的压力水平与负载蓄能器的压力水平。

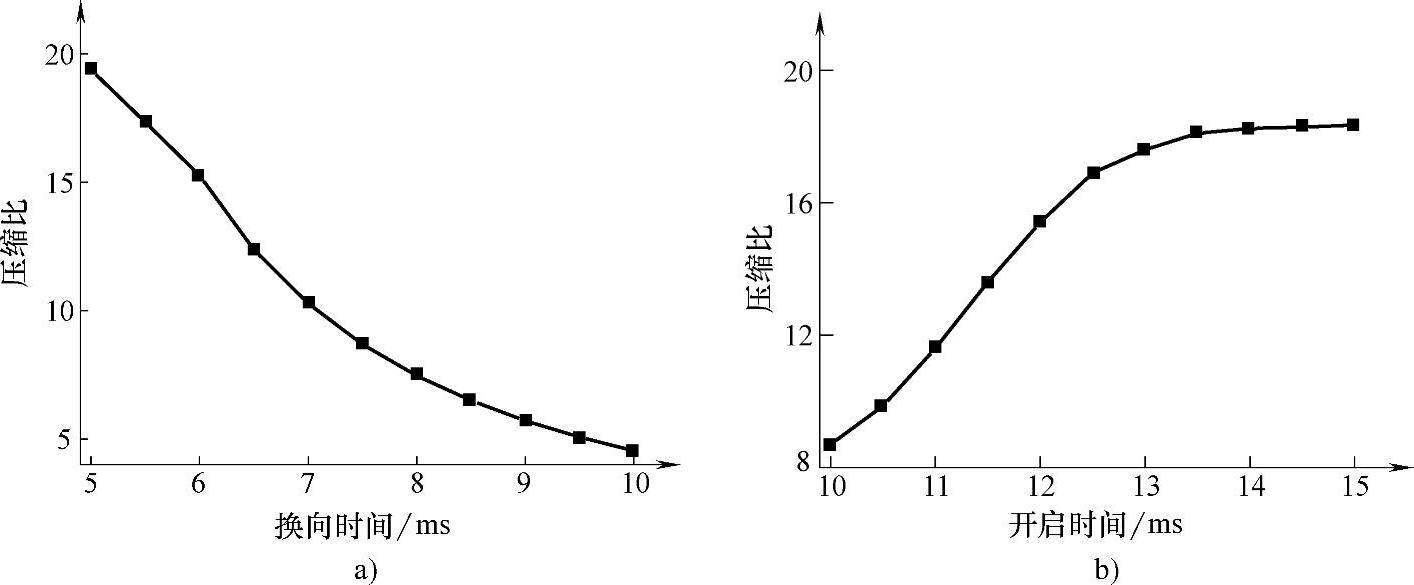

如图5-73所示,频率控制阀的换向时间与开启时间也会对压缩比产生影响。频率控制阀的换向时间越长,则活塞组件的加速度越低,压缩能损失越大,压缩比越小。频率控制阀开启时间越长,则压缩蓄能器的液压能向燃烧腔的空气所转化的压缩能就越多,即压缩比越大;但是随着开启时间的继续延长,压缩比的增大幅度降低很快;当开启时间达到一定程度后,再延长开启时间,而压缩比基本上保持不变,如图5-73b所示,这主要是因为此时燃烧腔的压缩空气作用在活塞组件上的作用力与压缩腔的压力相平衡的结果,即此时活塞组件保持静止,压缩比保持不变。

图5-73 频率控制阀的换向时间与开启时间对压缩比的影响

a)换向时间对压缩比的影响 b)开启时间对压缩比的影响

从图5-73的分析看,提高频率控制阀的换向时间对于提高压缩比具有重要的意义。但是目前的交流电磁换向阀的换向时间一般在10~30ms左右,而且换向频率低,一般为4Hz,不能满足单活塞式液压自由活塞发动机的工作需要;比例阀的换向频率比电磁换向阀要高,大约在10Hz左右,但是比例阀一般存在较大的死区,换向时间也较长;伺服阀的换向频率高,但是伺服阀的压降较高,而且对于油液的清洁度要求较高,在工程应用时具有较大的限制;高速开关阀的换向时间短,换向频率高,但是流量较小。这些阀都不适合在单活塞式液压自由活塞发动机上应用。因此设计开发一种适合于单活塞式液压自由活塞发动机的大流量、高压、高频率的换向阀势在必行。

4.压缩比性能分析

压缩比是保证发动机正常工作的重要参数,关系到发动机的燃烧效果和污染物排放。图5-74所示液压自由活塞发动机结构中,压缩主油口与压缩起动油口之间的距离、压缩活塞端部楔形的角度和长度,压缩冲程开始时压缩起动油口开启的长度等都会对液压自由活塞发动机压缩冲程的运行特性产生影响;同时在膨胀冲程终了时,压缩活塞端部楔形的角度和长度也会对压缩腔的缓冲效果产生相应的影响。

(1)压缩性能分析 图5-75是压缩活塞端部楔形角度分别是10°、12°、14°、16°、18°、20°、25°和30°时,在频率控制阀开启3ms时进入压缩腔的流量。楔形角度越大,则在同一位置时,从压缩蓄能器流入压缩腔的通流面积越大,则通过的流量越大。从两者的变化曲线看,当楔角小于20°时,流量与楔角基本上呈线性关系,当楔形角度继续增大时,流量的增加趋缓。

图5-74 压缩腔与压缩活塞结构示意图

1—间隙密封 2—压缩主油口 3—压缩活塞 4—压缩起动油口 5—单向阀 6—压缩蓄能器 7—频率控制阀 8—液压缸盖 9—压缩腔体

图5-75 压缩腔流量随楔形角度的变化曲线

楔形长度越长,则液压油从压缩蓄能器进入压缩腔时所流经的长度也越长,处于小流通面积的时间越长,因此压缩起动时间也就越长,压缩起动时间随楔形长度的增加线性增加。因此从加快压缩冲程,增加压缩比的角度看,应尽量缩短楔形的长度。

图5-76是当楔形角度为20°,长度为10mm时,压缩起动油口开启长度分别为[0.5,0.8,1,1.2,1.5,1.8,2,2.3]mm时,压缩活塞将压缩主油口打开时的压缩起动时间。起动油口开启长度越大,则压缩活塞对压缩起动油口的遮盖越小,从压缩蓄能器流入压缩腔时的通流面积越大,活塞的运动时间越短。图5-76中压缩起动时间与压缩起动油口的开启长度基本上呈线性关系。

图5-76 压缩起动时间随压缩起动油口开启长度的变化曲线

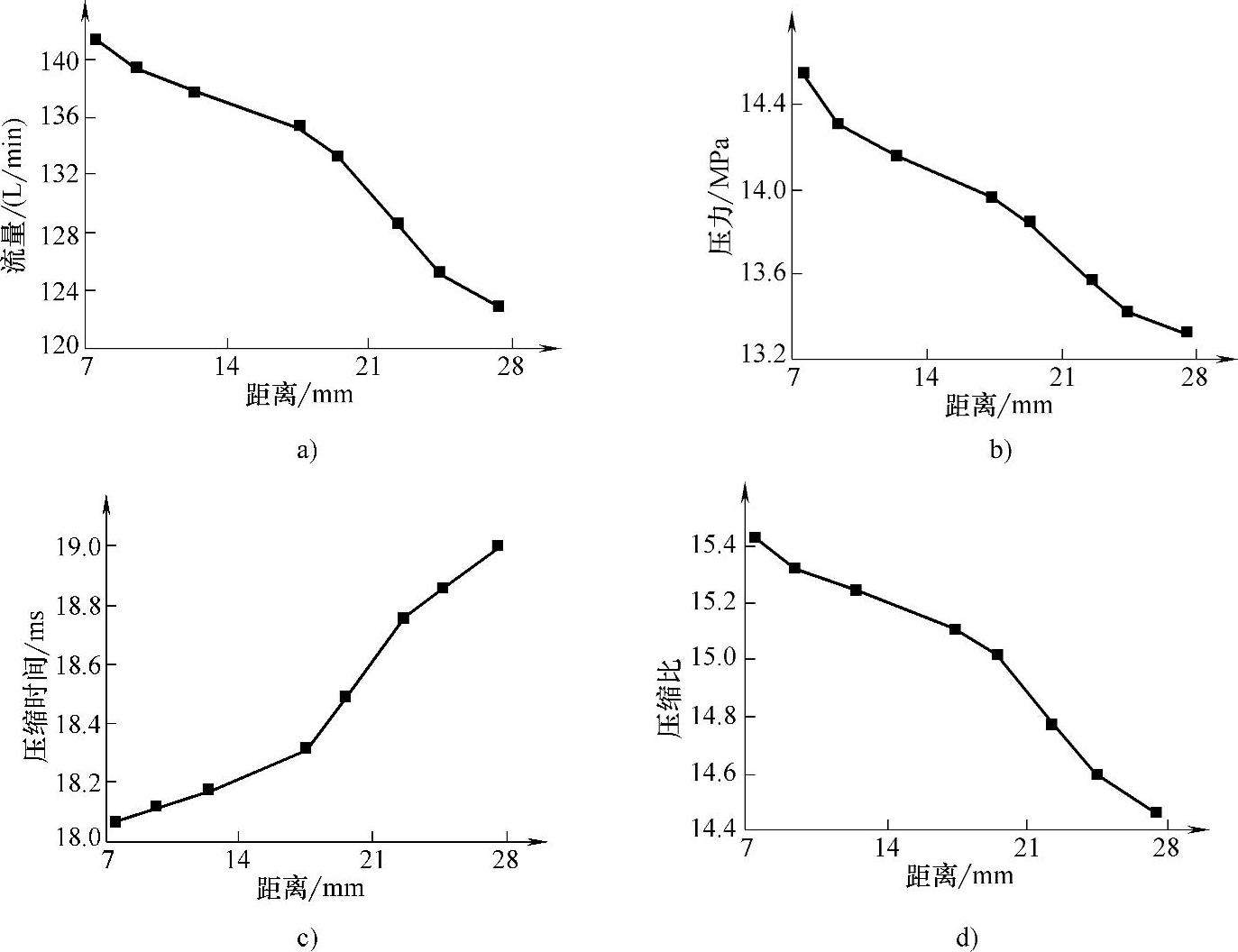

图5-77是楔形角度为20°,楔形长度为10mm,压缩起动油口开启长度为1.5mm,压缩起动油口与压缩主油口间距为[7.5,9.5,12.5,17.5,19.5,22.5,24.5,27.5]mm时压缩腔流量、压力、压缩冲程时间以及压缩比的变化曲线。图5-77a是当压缩主油口打开时,压缩腔的流量。随着两口距离增长,由于压缩起动油口的通流能力较压缩主油口要低,因此流入压缩腔的流量越小。同样在图5-77b中,由于压缩起动油口的流通能力低,压缩腔的压力建立较慢,压力越低。在图5-77c中,随着两压缩口的间距增大,压缩腔通过的流量减少,压缩腔的压力越小,因此导致压缩冲程的时间增长。在图5-77d中,压缩油口间距增加,压缩腔压力降低,因此活塞组件所能获得的动能降低,最终导致发动机所能获得的压缩比减小。

图5-77 压缩腔两油口距离对压缩过程性能的影响

a)两口间距对压缩腔流量的影响 b)两口间距对压缩腔压力的影响 c)两口间距对压缩冲程时间的影响 d)两口间距对压缩比的影响

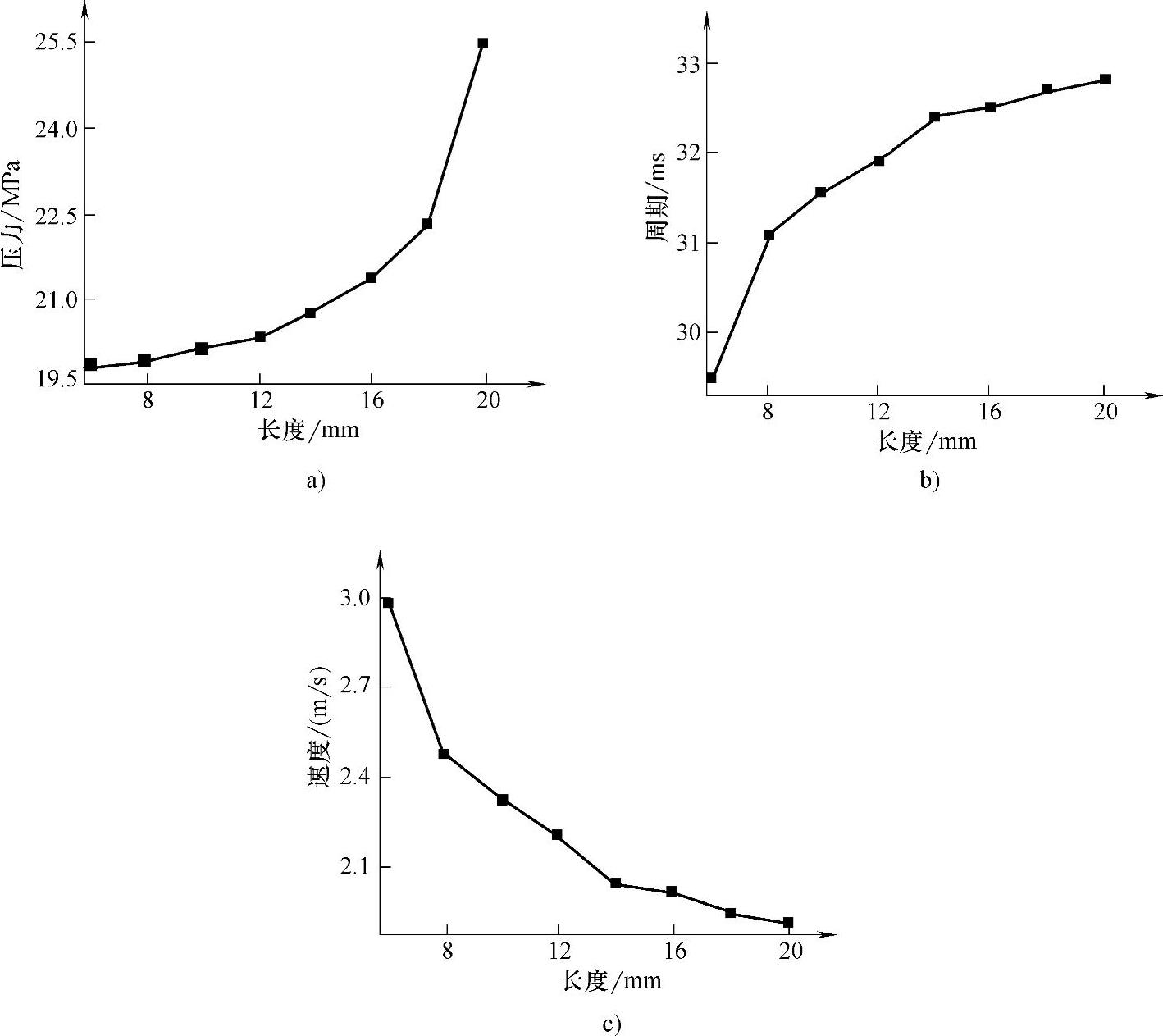

(2)缓冲性能分析 图5-78是楔形角度为20°,楔形长度为[6,8,10,12,14,16,18,20]mm时,在膨胀冲程终了时,压缩腔的压力、活塞速度以及一个周期的活塞运动时间的相应变化。楔形长度越长,活塞的缓冲距离也越长,液压油从楔形边缘流出时的阻力越大,因此活塞运行的时间越长,速度越小,而压缩腔的压力也随之增大。当楔形长度小于16mm时,压缩腔的压力增长幅度较小,再增加长度,则压力迅速升高,造成较高的压力冲击;另外在16mm以后,一个周期内活塞运动的时间增长变缓,活塞组件的运行速度降低,幅度也逐渐变小。因此综合楔形长度对于缓冲效果的影响,以及图5-75中楔形长度对于压缩冲程的影响,缓冲长度并不是越大越好,可以在10~16mm之间选择。这样既可以保证有较好的缓冲效果,且不会过度增加压缩冲程的运行时间。

图5-78 楔形长度对缓冲性能的影响

a)楔形长度对压缩腔压力的影响 b)楔形长度对发动机一个周期运行时间的影响 c)楔形长度对膨胀冲程终了速度的影响

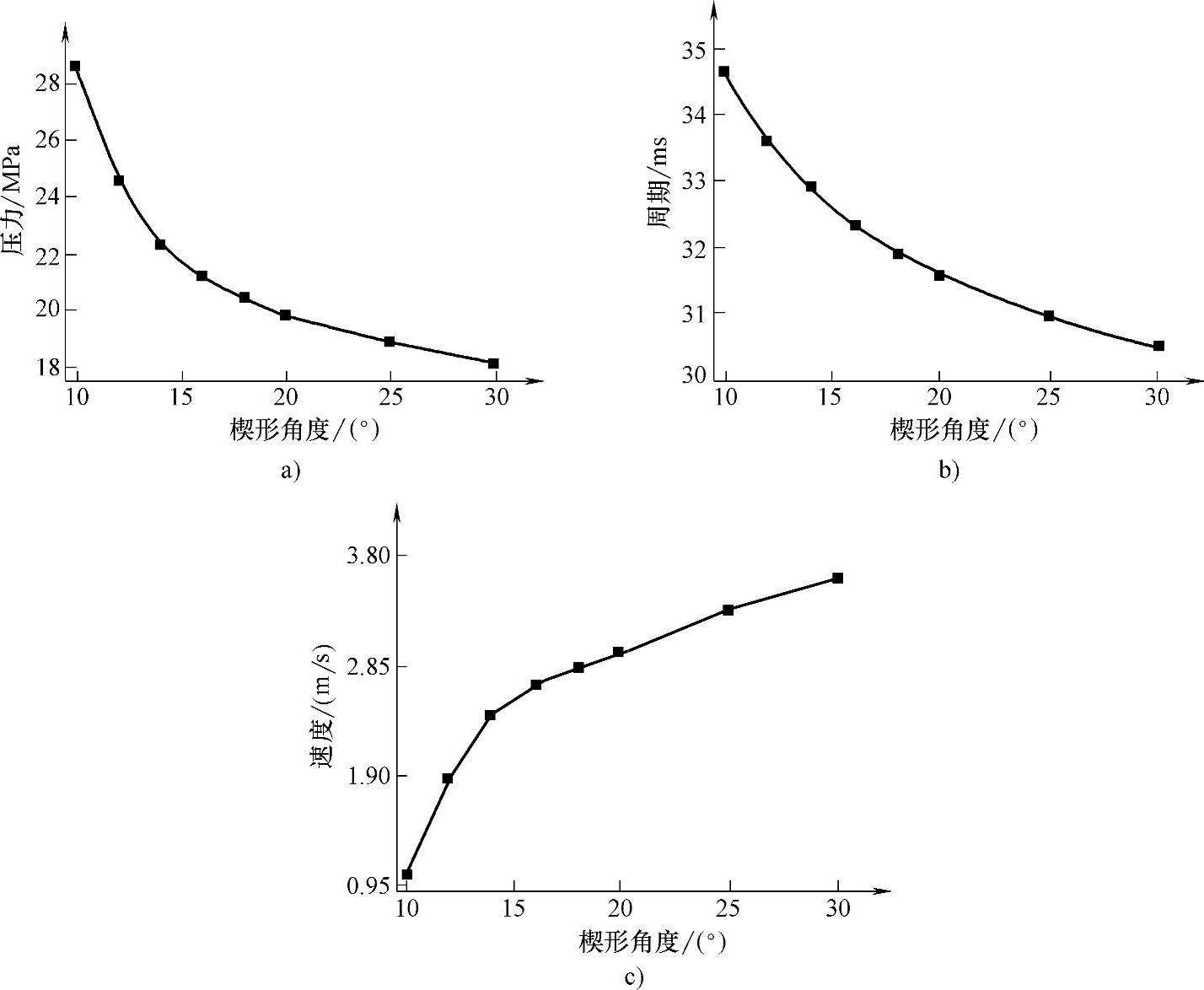

图5-79是楔形长度为10mm,角度分别为10°、12°、14°、16°、18°、20°、25°和30°时,在膨胀冲程终了时,压缩腔的压力、活塞速度以及一个周期的活塞运动时间的相应变化。楔形角度对缓冲过程的影响:当楔形角度增大时,液压油从压缩腔流出时的通流截面积增大,流阻减小,因此压缩腔的压力升高较少,压缩腔压力较低,活塞组件的运行速度增大,活塞运行一个周期的时间缩短。楔形角度小于18°时,随着角度增大,压力降低较快,速度增大也较快。

对照图5-75中楔形角度对压缩冲程的影响可知,楔形角度对压缩性能和缓冲性能的影响很大。楔形角度小,缓冲效果好,但是压缩流量小,影响压缩冲程性能。因此在设计和选取时应该综合考虑压缩与缓冲,合理选取角度。

图5-79 楔形角度对缓冲性能的影响

a)楔形角度对压缩腔压力的影响 b)楔形角度对发动机一个周期运行时间的影响 c)楔形角度对膨胀冲程终了速度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。