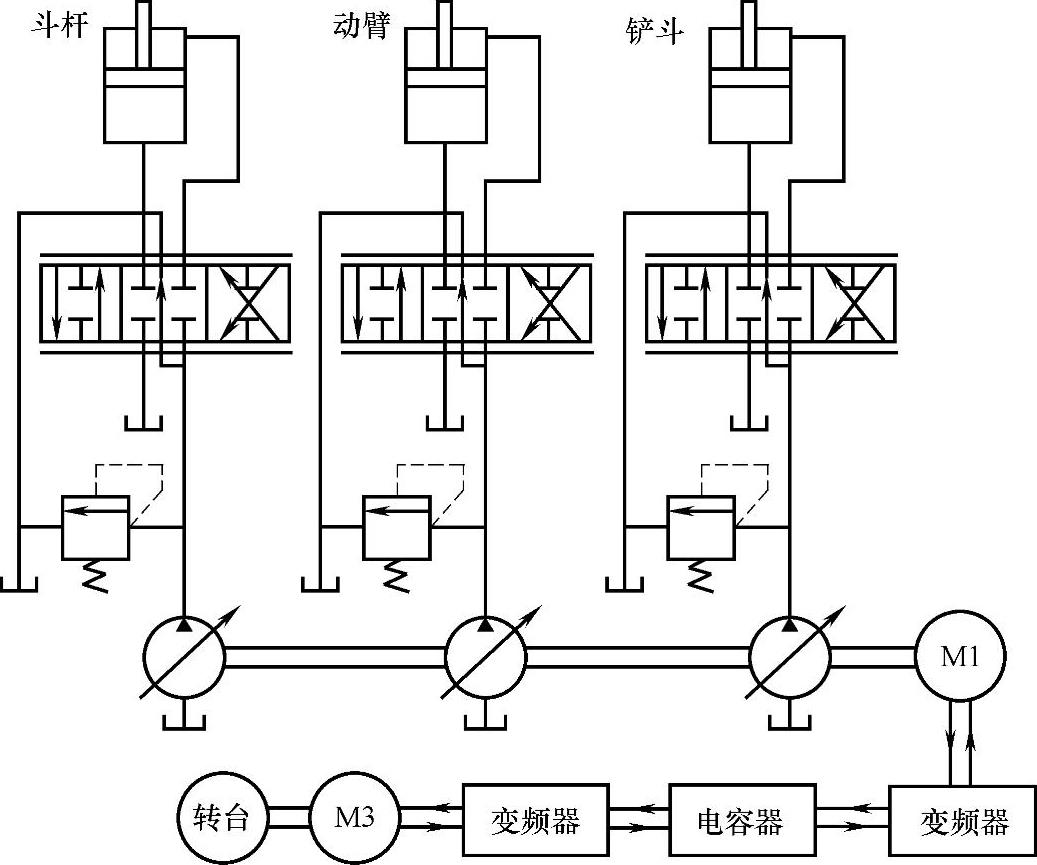

传统液压挖掘机转台是由液压马达驱动的。燃油发动机发出的机械能经液压泵转化为液压能,在主控阀的控制下驱动液压马达旋转,经减速器减速后驱动转台回转。系统动力经过机械能—液压能—机械能的传递,造成了较大的能量损耗。引入混合动力技术为电动机驱动回转的三泵三回路系统提供了其赖以实现的动力条件。其系统的工作原理如图4-44所示。

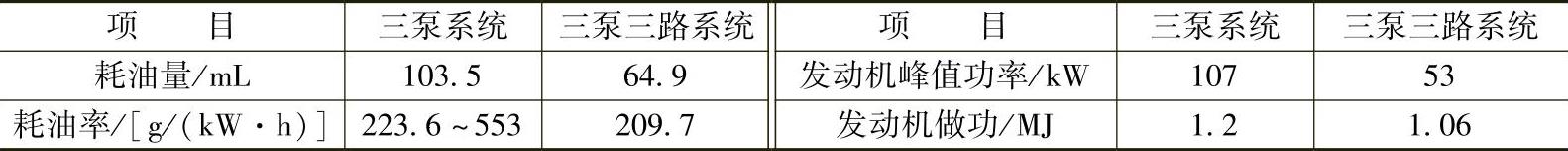

在该方案中,动臂、斗杆和铲斗液压缸分别由单独的液压泵驱动,转台的回转由变频电动机M3驱动,其电能来自于电容器;转台减速制动时,由于惯性作用带动变频电动机M3,以高于同步转速的速度旋转,使其工作在第二象限的发电状态,其发出的三相交流电能经变频器整流为直流电储存在电容器当中,同时变频电动机M3,对转台产生制动力矩使其逐渐停下来。在这个工作过程当中,只进行了机械能和电能的转化,除不足部分能量需要由外部提供之外,其他能量交换没有涉及液压能量的转化,故系统效率较高。针对图4-44所示的三泵三回路系统方案,建立了系统的仿真模型,对系统能耗和其他关键参数进行了仿真计算,计算结果如表4-8所示。

图4-44 三泵三回路系统

表4-8 三泵驱动混合动力仿真结果(https://www.daowen.com)

与原始系统相比,三泵方案可以节约油耗37.3%,具有较好的节能效果;燃油发动机保持在高效工作区内工作,耗油率稳定地保持在较低的状态,装机功率降低了50.5%。

单纯的串联式混合动力系统不具有节能效果,但由于发动机一直工作在高效区内,耗油率维持在较低水平上,因此可以有效地改善排放质量,而且系统的布局安排比较容易实现;并联式混合动力系统除具有串联系统上述优点外,还具有一定的节能效果,且进一步降低了燃油发动机的装机功率。从节能的角度出发,应选择并联混合动力作为研究对象。

在并联混合动力的基础之上引进多泵多回路驱动方案可以取得良好的节能效果。采用并联式混合动力技术和电动机驱动回转的三泵三回路系统相对于原始系统可以节能37.3%,燃油发动机装机功率可以降低50.5%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。