自行式液压载货车又称运板车,是一种非公路用物流转运设备,具有液压驱动、电控液动转向、整车升降以及双驾驶室操作等特点,驾驶平稳、装卸方便、移动灵活,适用于机场、港口、船厂、大型工厂等场所。整车升降是该车的一种功能,平稳同步的升降即能方便吊车或叉车向平台上装卸货物,又有利于运送货物时通过各种窄小空间。由于运板车所运货物不同,装货平台的重心位置就不固定,由此造成的负载分布不均匀对保证整车升降同步运动的精度和刚度,带来了很大困难,因此有必要对整车升降的控制算法进行研究,以期提高升降同步的精度,改善最终使用品质,实现节能。

1.系统组成

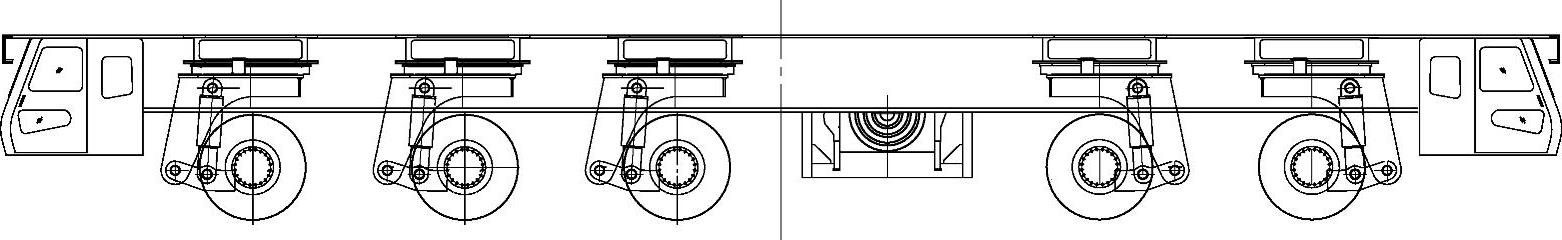

图4-28所示为运板车的结构图。由型钢、钢板组焊的车架拥有足够的强度和刚度,悬架采用刚性焊接,液压缸作为支撑和减振装置,高度可调范围为±500mm。使用4片比例换向阀分别控制左前、右前、左后、右后四个液压悬架液压缸的升降,该阀稳态性能好,抗负载变化流量调节刚性好,克服了传统流量阀固有的负载压力阶跃变化时的超调现象。运板车左前、右前、左后、右后四个液压悬架液压缸处分别安装4个拉杆长度传感器和4个压力传感器,用来实时检测液压缸当前的伸长量和压力值,以达到闭环控制的目的。

图4-28 运板车结构图

2.PID控制算法

由于运板车载货平台常常工作于偏载和重心变化的条件下,所以在整车升降的运动过程中,不但要保证四个悬架液压缸平稳同步地伸缩,而且还要保证所有的悬架液压缸不会出现因承载力不够而产生的虚腿现象。用PID控制运板车整车升降,能够使系统根据长度传感器和压力传感器的值,自动调整进入四个液压缸的液压油流量,从而实现对四个液压缸伸缩同步的精确控制。

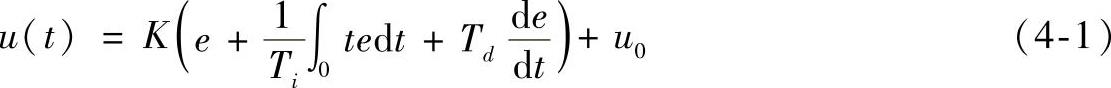

PID控制包含比例、积分、微分三部分,PID控制器就是根据系统的偏差利用比例、积分、微分计算出控制量。控制器输出和输入(偏差)之间的关系,时域中可用式(4-1)表示。

式中 e——控制器的输入(偏差);

u(t)——控制器的输出;

u0——控制量的基准;

K——比例系数;

Ti——积分时间;

Td——微分时间。

比例(P)控制:控制PID控制器的输出与输入偏差信号成比例关系。增大比例系数K将加快系统的响应。当只有比例控制时系统输出存在静差。

积分(I)控制:控制PID控制器的输出与输入偏差信号的积分成比例关系。增大积分时间Ti有利于减小超调、减小振荡,使系统更加稳定。PI控制器,可以使系统在进入稳态后无静差,但是降低了响应速度。

微分(D)控制:控制PID控制器的输出与输入偏差信号的微分成比例关系。增大微分时间Td有利于加快系统响应,使超调量减小,稳定性增强。在PI控制器的基础上再加入微分调节作用,可使系统提前克服偏差的控制作用,从而避免被控量严重冲过头的现象。(https://www.daowen.com)

3.系统工作原理

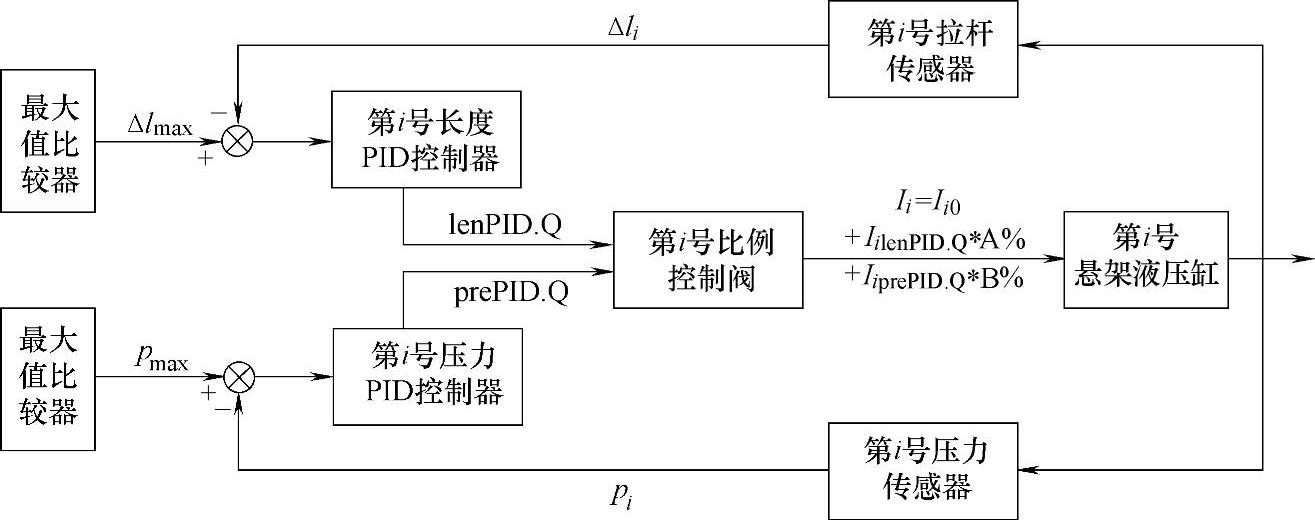

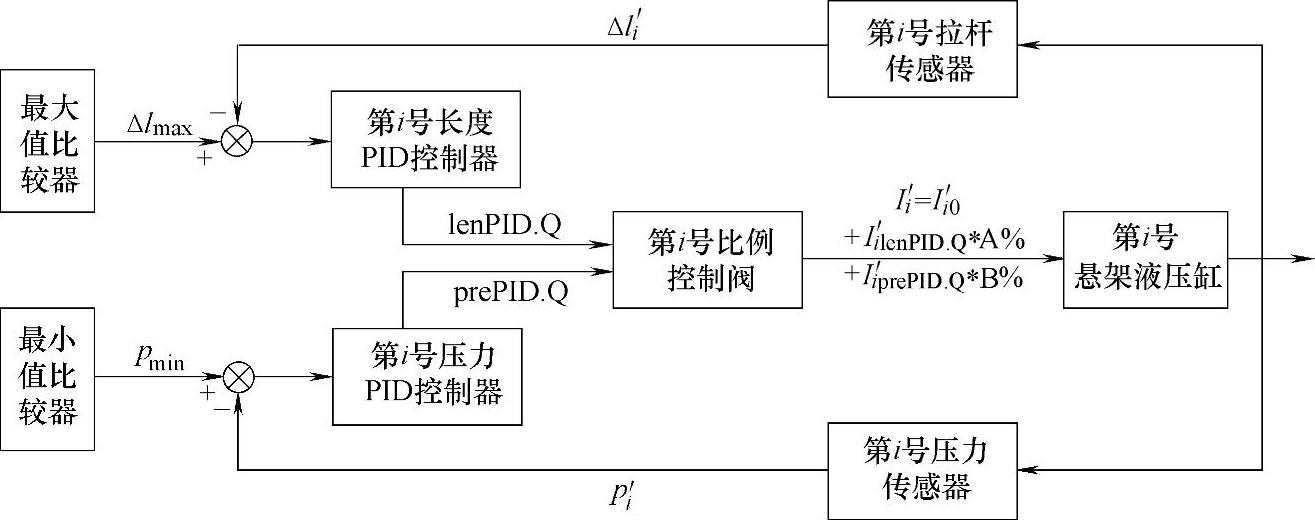

(1)控制策略 根据PID的控制原理和系统工作特点,运板车整车升降动作的实现可以采用两个PID控制闭环——长度闭环和压力闭环。PID控制器使用双向PID控制器,即当输入偏差为正时,控制器输出为正,反之,控制器输出为负。带有长度PID控制器和压力PID控制器的运板车整车升降同步控制原理如图4-29和图4-30所示。

图4-29 整车升控制原理图

图4-30 整车降控制原理图

(2)长度闭环 记忆开始运动时刻4个拉杆长度传感器的值,则在平台升降的过程中,系统即可根据拉杆传感器值的变化计算出左前、右前、左后、右后四个液压悬架液压缸的实时伸长量。根据式lengthi(t)=Δlmax(t)-Δli(t)可得到四个液压缸中当前伸长量最大值与第i号液压缸当前伸长量之差,该差值作为长度PID控制器的输入偏差,控制器的输出用来控制进入液压悬架液压缸的液压油流量,从而使四个液压缸的伸长趋于相同。式中i的取值为1、2、3、4,分别代表左前、右前、左后、右后四处悬架。

(3)压力闭环 受运板车升降平台负载分布不均匀和整车升降过程中各悬架运动不同步的影响,支撑悬架很容易出现虚腿,即有的悬架受力不够,甚至离地悬空,这将带来翻车的危险,是载荷平台所不允许的。由4个压力传感器可检测出左前、右前、左后、右后四个液压悬架液压缸是否有虚腿现象,若有,则虚腿悬架的承载力必定小于额定值,此时可通过调节相应控制比例阀的电流,使此悬架承载力增大。

在运板车整车升的过程中,悬架压力越大,说明该悬架升得越快,也越不可能出现虚腿现象。因此不断检测四个悬架中的最大压力,根据式pressurei(t)=pmax(t)-pi(t)计算出最大压力值与第i号悬架当前压力之差,将其作为压力PID控制器的输入偏差,此时控制器的输出为正,用以增加控制阀的开度,使四个悬架的压力向最大值趋进。

而整车降时,四个悬架中压力越小,说明该悬架越不受力,即该悬架缩得太快,即将出现虚腿现象。与整车升不同,在运板车整车降的过程中,实时检测的是压力最小值,根据式pressurei′(t)=pmin(t)-pi′(t)计算出其与第i号悬架当前压力之差,作为压力PID控制器的输入偏差,则控制器的输出为负数,用其减小控制阀的开度,使缩得快的液压缸减慢动作速度,避免虚腿。

(4)参数设置 对于PID控制器参数的选择,要求被控过程是稳定的,对给定量的变化能迅速和光滑地跟踪,超调量小,在不同干扰和环境参数发生变化时控制应保持稳定。根据经验,采用凑试的方法,按照先比例、后积分、再微分的整定步骤,调节出比较满意的PID参数。调节过程中,为了避免电磁阀开闭频繁造成系统不稳定的问题,要保证被控阀的开口在系统运行的任何时刻都是开启的,也就要求在调试的过程中,尤其要注意调节好控制阀初始电流值(Ii0和Ii0′)、长度PID控制器和压力PID控制器的输出所占总调节量的百分比(A%、B%和A′%、B′%)。

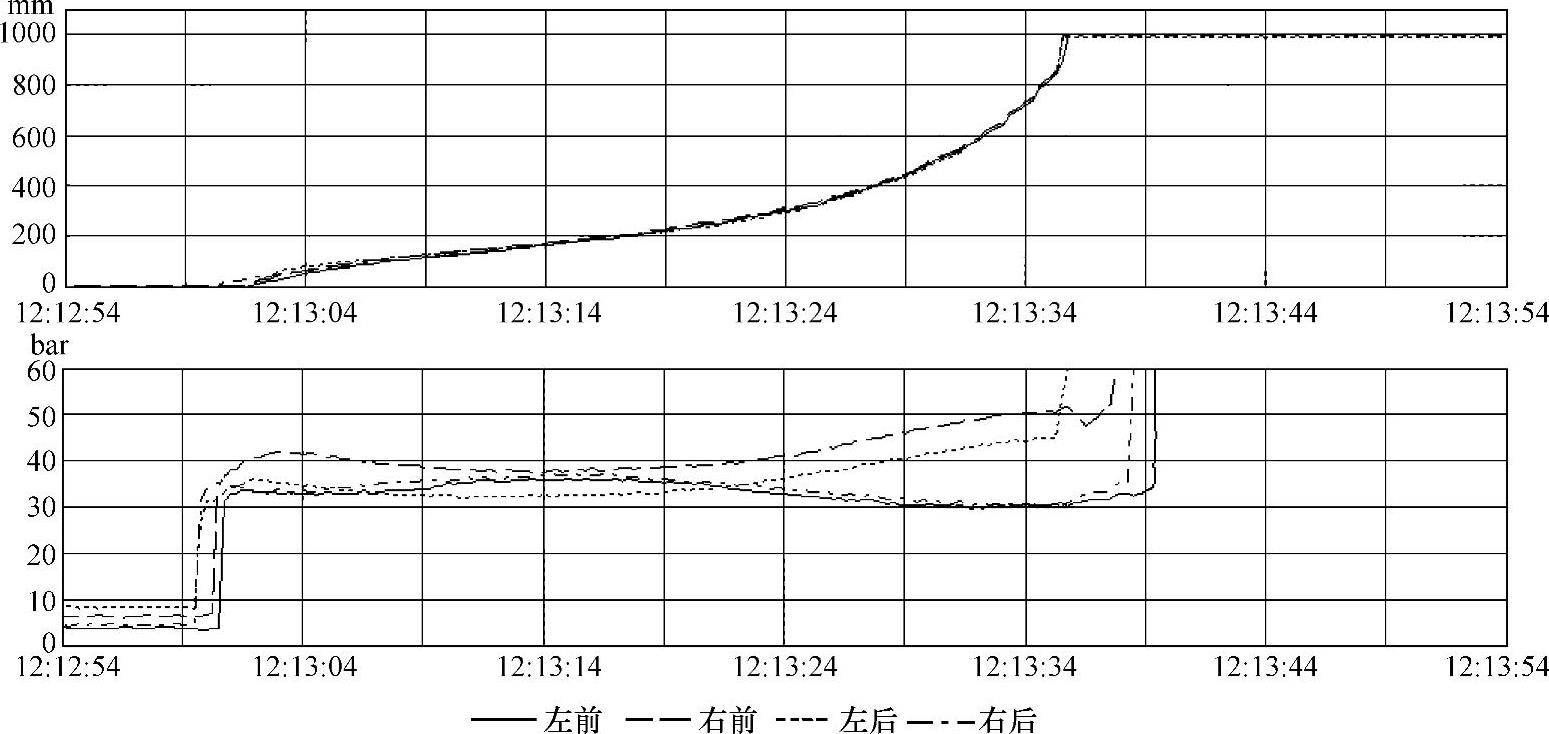

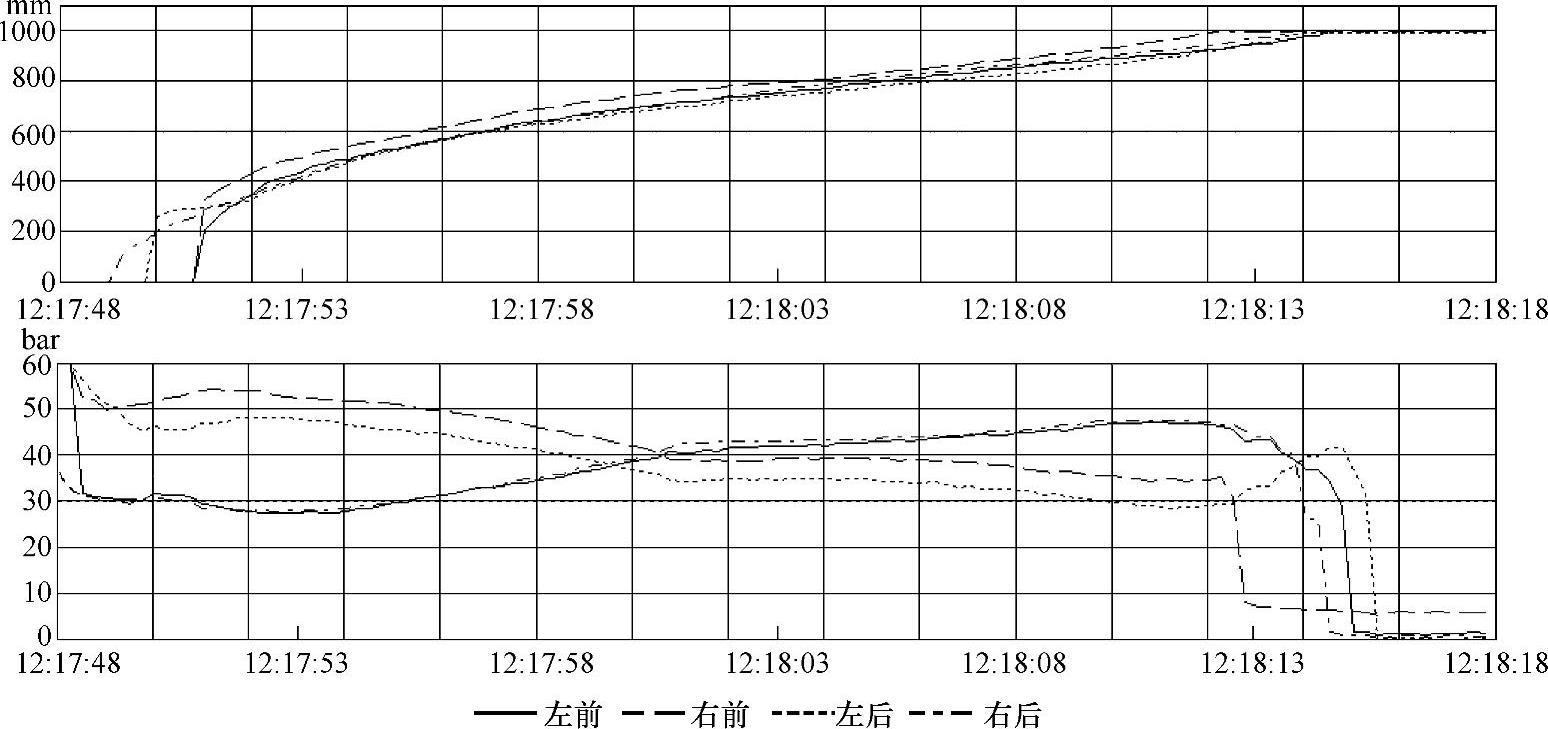

(5)实验结果分析 图4-31和图4-32分别显示了由PID控制器控制的运板车整车升和降过程中四个液压缸伸长量Δli、压力pi的变化。由图可见,整车升和整车降的过程中四个悬架液压缸伸长量基本可以保持同步,尤其是整车升过程,液压缸的运动几乎是同样的,并且四个悬架液压缸压力的变化也是趋向一致的。这说明综合利用长度PID控制器和压力PID控制器能保证四个悬架液压缸平稳同步地伸缩,而且还能保证所有的悬架液压缸在伸缩过程中不会出现因承载力不够而产生的虚腿现象。

图4-31 整车升Δli和pi的变化

利用具有长度和压力两套PID闭环的控制算法实现了运板车平稳同步的整车升降动作,控制精度高,有着良好的动态特性。具有平稳同步升降功能的运板车即可以方便吊车或叉车向平台上装卸货物,又有利于运送货物时通过各种窄小空间,有着非常好的市场应用前景。

图4-32 整车降Δli和pi的变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。