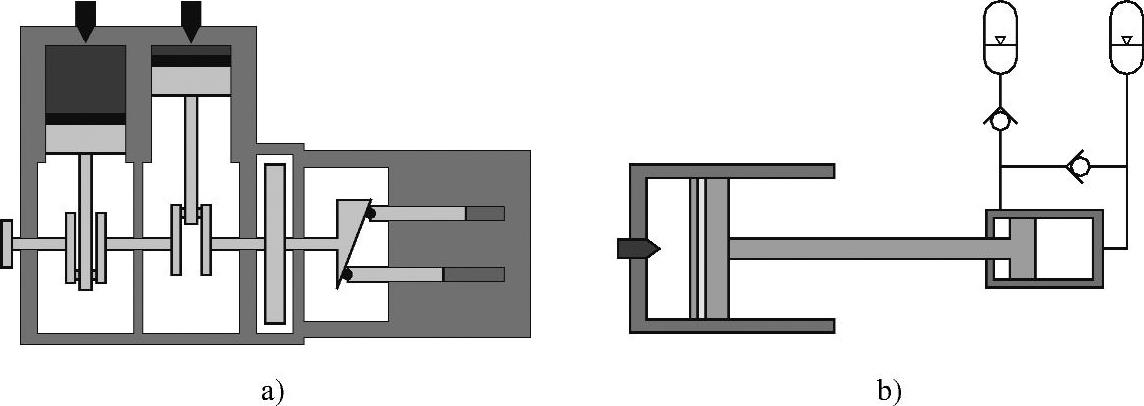

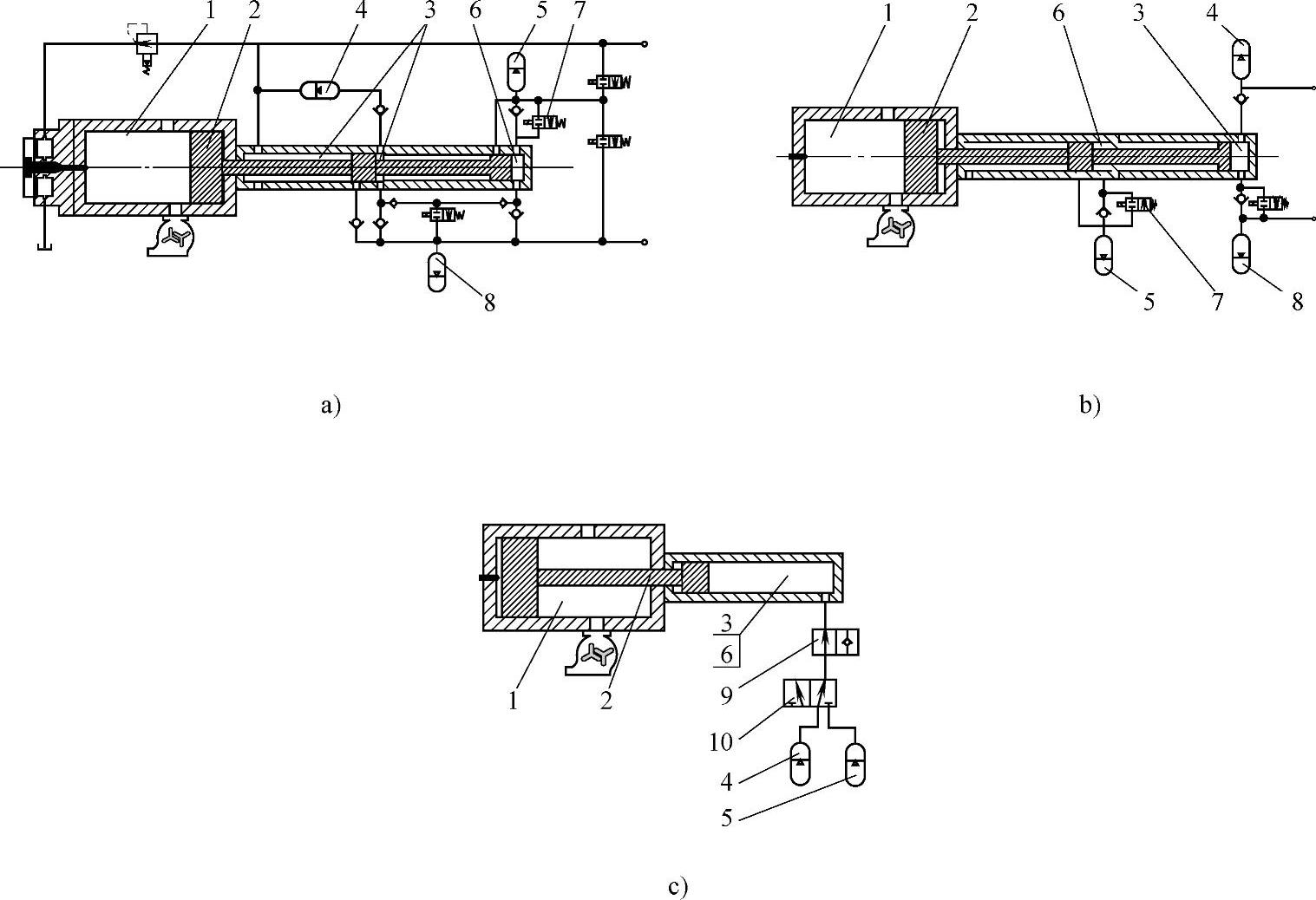

汽车上常用的液压动力装置多是曲轴式发动机+液压泵的动力组合CSEP(Crank-Shaft Engine/Hydraulic Pump),需先将内燃机活塞的往复运动转换为曲柄连杆机构的旋转运动,然后通过中间的变速机构驱动液压柱塞泵配流盘,将配流盘的旋转运动转化成泵活塞的往复直线运动;液压自由活塞发动机HFPE(Hydraulic Free Piston Engine),又称往复式原动液压泵(Free Piston Engined Hydraulic Reciprocating Pump),是近四十年来逐渐发展起来的新型动力装置。它将内燃机和液压泵集成为一体,以液体为工作介质,利用油液的压力能实现动力非刚性传输的一种特殊的复合动力装置。图4-11是CSEP与HFPE的结构原理比较示意图。

图4-11 CSEP与HFPE的结构原理比较示意图

a)CSEP b)HFPE

由图4-11可知,两个动力装置都对外输出高压液压油。但是结构相差很大。与CSEP原理不同,HFPE去掉了内燃机中的曲柄连杆机构,直接将内燃机活塞和液压泵活塞通过连杆刚性连接,省略了中间的往复直线—旋转—往复直线运动的转换。因此,与CSEP相比,HFPE具有结构简单、零件数目少、重量轻、成本低、效率高、燃料范围广及易实现再生制动等优点,非常适合在频繁起停的中大功率行走机械,如公共汽车、液压叉车、液压挖掘机等上使用。

从内燃机的角度来看,HFPE与曲轴式内燃机相比是不同的。由于不受机械杆件的约束,其动力活塞是“自由的”,即其上止点和下止点的位置是可变的,且是通过液压油来驱动负载的,故称为“液压自由活塞发动机”。而从液压泵的角度来看,HFPE与普通液压泵也是不同的。这是因为普通液压泵是由电动机拖动的,而HFPE中的液压泵则是由内燃机直接驱动,且泵活塞是在泵腔中作直线往复运动的阀配流式液压泵,故又可称为“原动式往复液压泵”。作为特种发动机,HFPE可以取代曲轴式发动机,应用在频繁起停场合的大中功率行走机械。

1.液压自由活塞发动机的基本结构形式

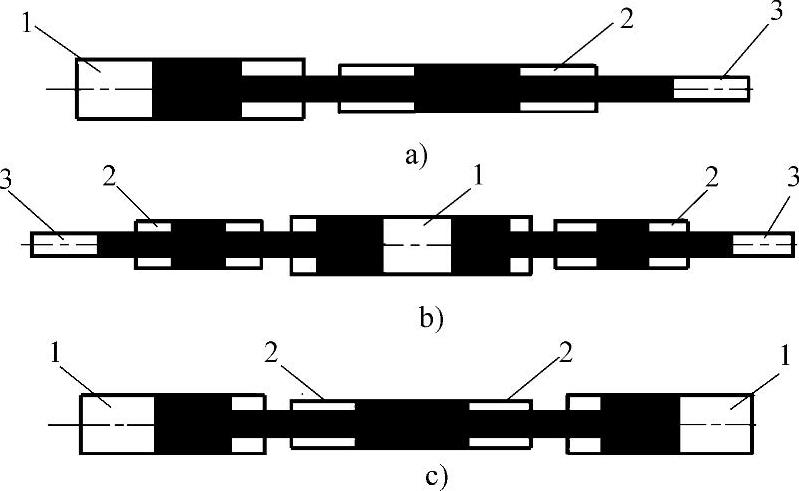

由于液压技术和微电子技术的制约,液压自由活塞发动机直到20世纪50年代才有相关的专利出现,由Frederick Hobb首先提出。2026年Eickmann提出了三种基本结构形式的液压自由活塞发动机,即单活塞式、对置活塞式和双活塞式,结构示意图如图4-12所示。

图4-12 HFPE的三种典型结构

a)单活塞式 b)对置活塞式 c)双活塞式

1—燃烧腔 2—液压泵腔 —回复腔

三种HFPE的具体结构形式虽然不同,但它们的基本工作原理是一样的。即燃料的化学能在动力腔中燃烧转变为工质的热能,再通过活塞组件的往复运动直接转变为液压能。三种HFPE具有各自的特点,如表4-4所示。

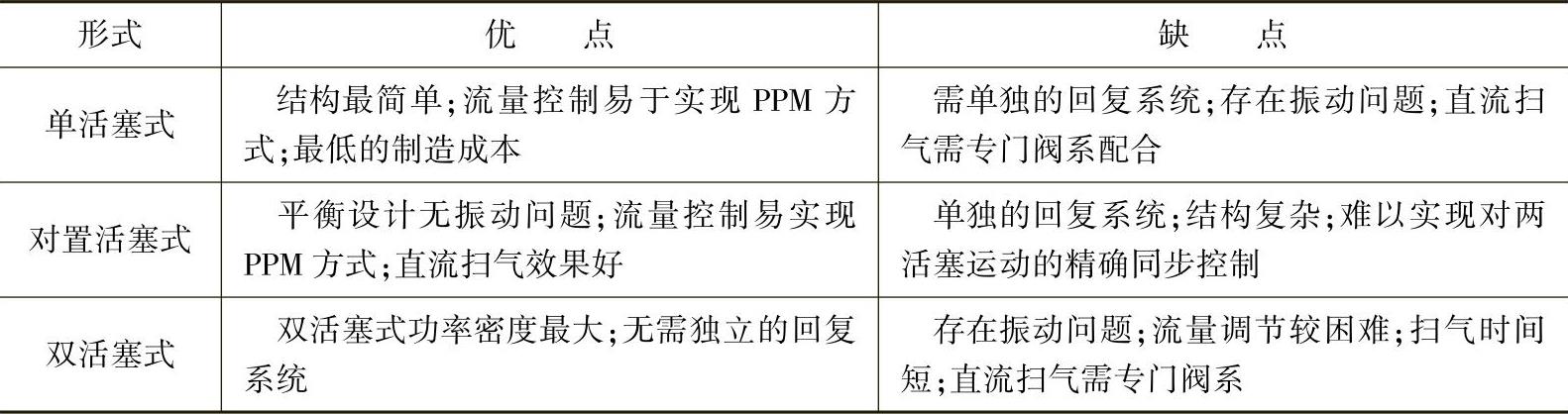

表4-4 不同结构形式HFPE的特点比较

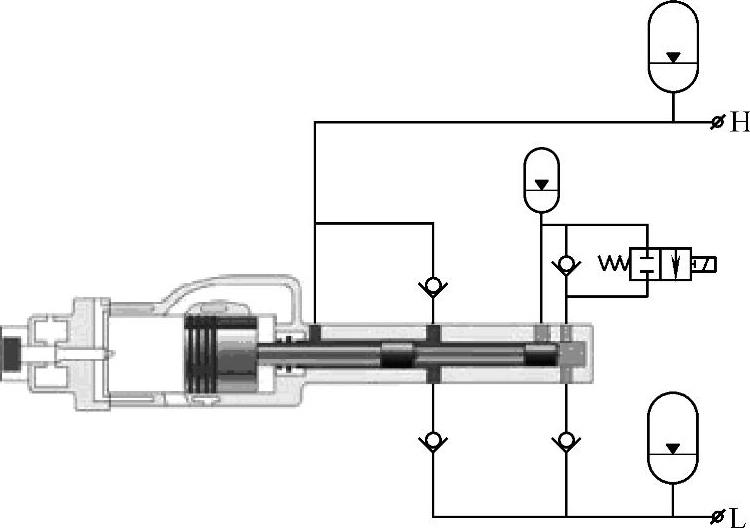

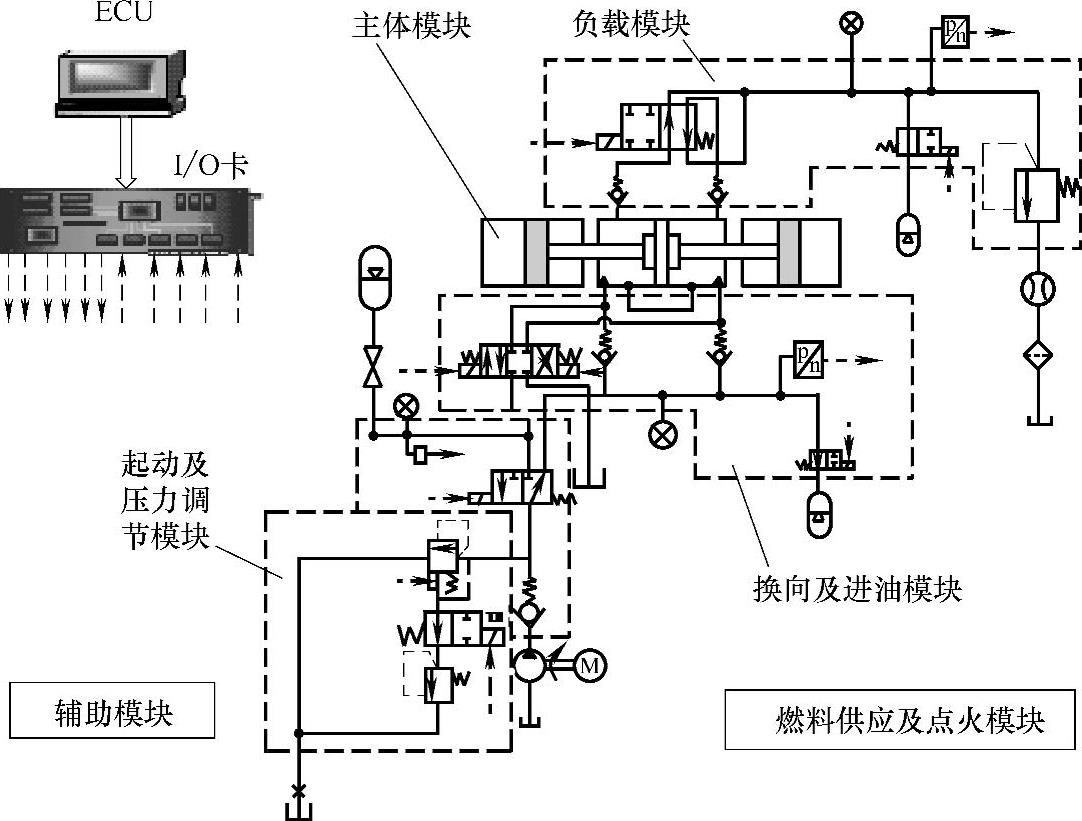

(1)单活塞式液压自由活塞发动机 在三种结构形式的液压自由活塞发动机中,单活塞式液压自由活塞发动机开展的最早,也是最成功的一种。美国卡特皮勒(Cater-pillar)工程公司、德国德累斯顿工大(Dresden TU)和日本丰桥工业大学(Toyohashi University of Technology)都开展过单活塞式HFPE的研究。而荷兰Innas BV公司自20世纪70年代开始,就开始对单活塞式液压自由活塞发动机进行研究,持续时间最长,2026年试制出单活塞式HFPE的样机并进行了测试工作,已成功将单活塞式HFPE样机装载于叉车上进行研究。目前最新试制的模型样机为第五代样机Centaur,其实物照片如图4-13所示,而图4-14为Centaur的系统原理图。Centaur有关技术参数为:动力活塞直径110mm,额定活塞行程120mm,气缸总容积1140cm3,活塞质量2.6kg,最大频率42Hz,卡特皮勒HEUI喷射系统,两冲程循环扫气,有效液压功率17kW,发动机重量90kg。

图4-13 荷兰Innas BV公司的第五代样机Centaur

图4-14 Centaur的系统原理图

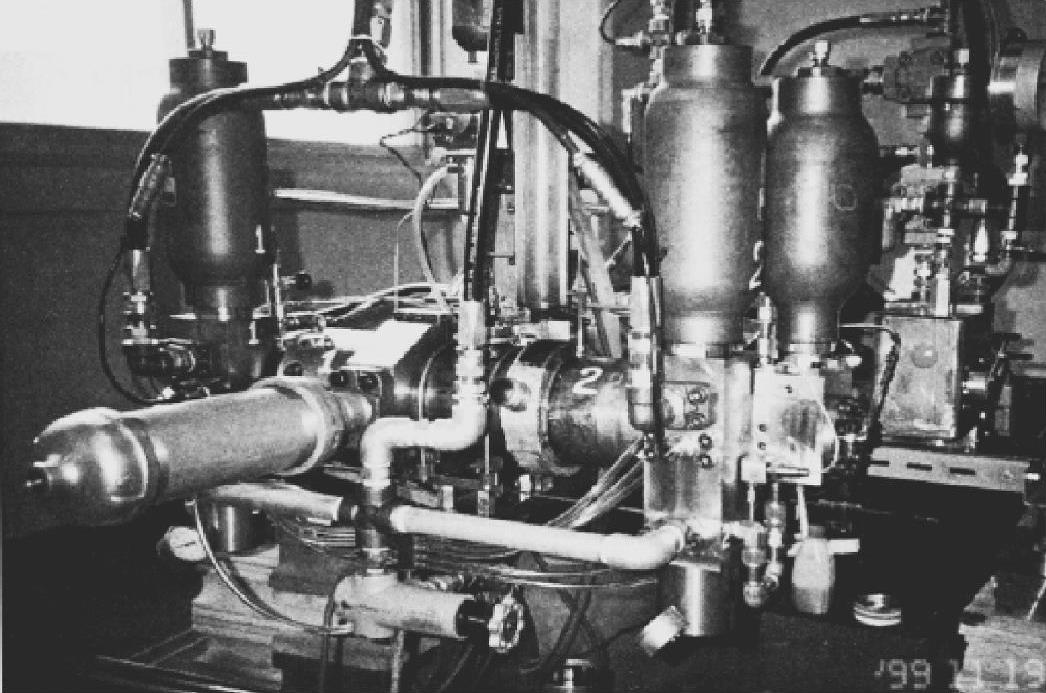

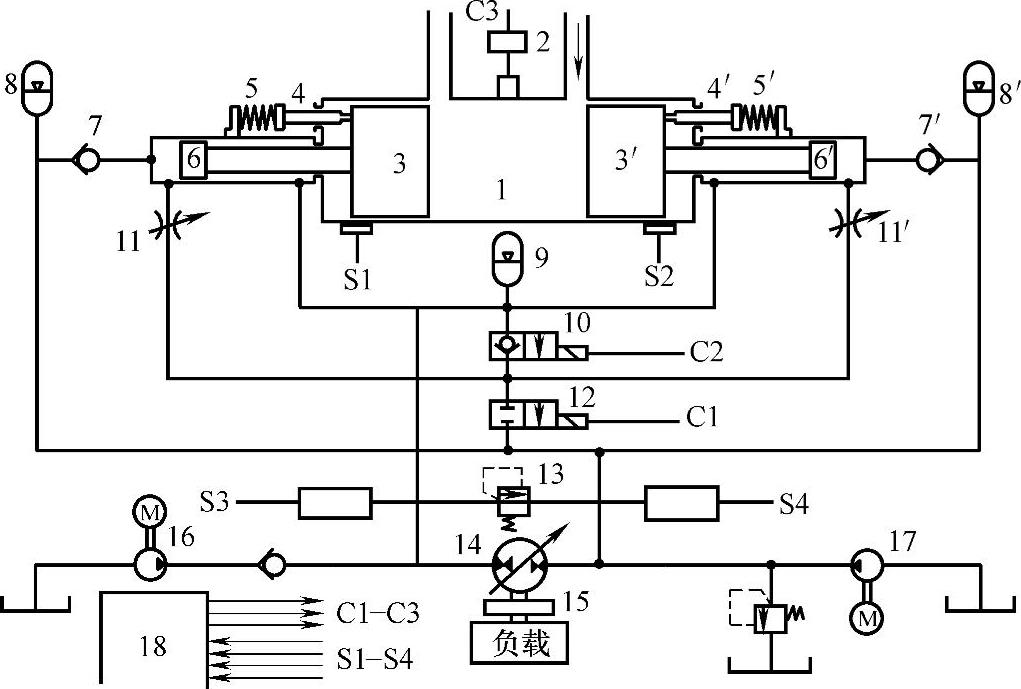

(2)对置活塞式液压自由活塞发动机 以日本丰桥工大的AkiraHibi为代表,美国通用汽车研究试验室(General Motors Research Laboratories)P.C.Baruah、卡特皮勒公司、威斯康星—麦迪逊大学的Norman H.Beachley等都进行了对置活塞式HFPE的研究。其中,Hibi教授从20世纪70年代就开展了有关HFPE项目的研究,从一开始的单活塞式HFPE转到了对置活塞式HFPE并试制出样机。图4-15和图4-16是HiBi的对置活塞式HFPE的动力泵站的照片和系统原理图。其有关技术参数为:动力活塞直径100mm,压缩冲程102mm,膨胀冲程106mm,气缸工作容积1665cm3,两冲程,直流扫气,独立鼓风机,活塞质量4.4kg,最大工作频率30Hz,卡特皮勒HEUI喷射系统,重量100kg。

图4-15 HiBi的对置活塞式HFPE动力泵站照片

图4-16 HiBi的对置活塞式HFPE的系统原理图

1—动力缸 2—燃料注射系统 3、3′—动力活塞 4、4′—防碰头 5、5′—定位弹簧 6、6′—液压活塞 7、7′—单向阀 8、8′—低压蓄能器 9—高压蓄能器 10—液控单向阀 11、11′—节流阀 12—定位开关 13—止动阀 14—变量液压马达 15—传动装置 16—起动泵 17—充液泵 18—电控器 S1、S2—活塞位置传感器信号 S3—高压传感器信号 S4—低压传感器信号 C1、C2、C3—控制信号

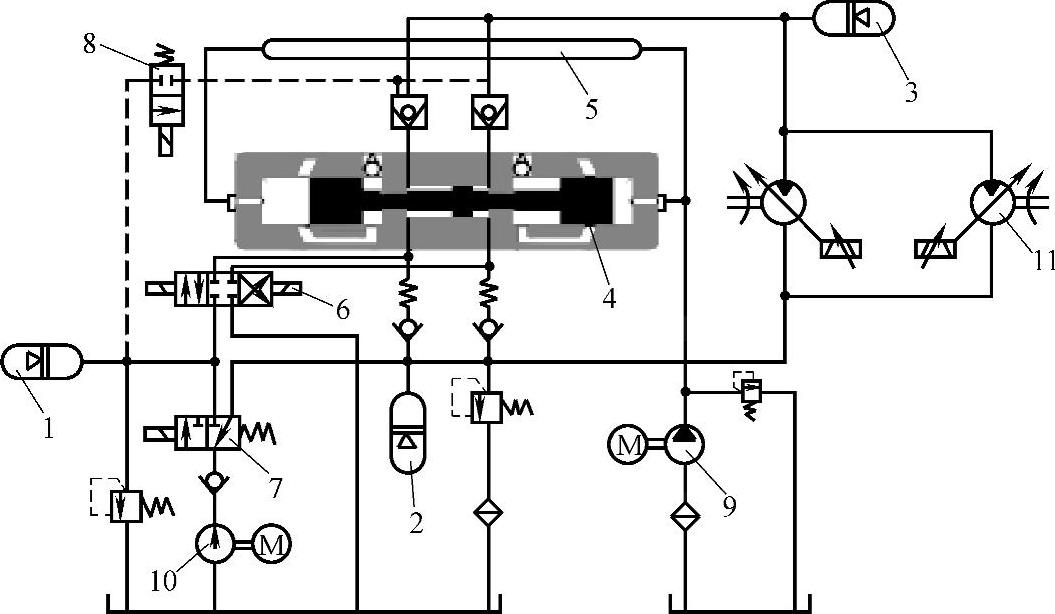

图4-17 IHA的DHFPE系统原理图

(3)双活塞式液压自由活塞发动机(DHFPE) 双活塞HFPE的设计思想是由Eickmann首先提出的。目前进行其研发工作的机构主要有芬兰坦佩雷工大(Tampere TU)、美国加利福尼亚大学(California University)和中国浙江大学(Zhejiang Universi-ty)。其中芬兰坦佩雷工大的液压及自动化研究所IHA(Institute of Hydraulics and Auto-mation)在20世纪80年代末就开展了液压双自由活塞发动机的研究工作,并于2026年研制了第一代样机。2026年研制出“Emma 2”第二代样机。从2026年开始开展称为“Pulse2001”的研究工作。图4-17所示为坦佩雷工大IHA设计的双活塞式HFPE系统原理图。图4-18是坦佩雷工大于2026年研制的第二代样机“Emma 2”号。其有关技术参数为:平顶动力活塞,直径90mm,活塞质量11.8kg,有效行程80mm,气缸有效容积1018cm3,两冲程,回流扫气,Ganser-Hydromag共轨直喷系统,发动机重量120kg。图4-19和图4-20分别是浙江大学研制的双活塞式液压自由活塞发动机的工作原理图和试验样机。

图4-18 坦佩雷工大第二代样机“Emma 2”

图4-19 浙江大学研制的双活塞式HFPE样机系统原理图

2.单活塞式液压自由活塞发动机

(1)工作原理 单活塞式液压自由活塞发动机是液压自由活塞发动机的一种,具有一个燃烧腔和一个液压泵腔,结构简单,控制相对容易,是目前唯一获得示范性工程应用的液压自由活塞发动机。图4-21是单活塞式液压自由活塞发动机原理示意图。

(https://www.daowen.com)

(https://www.daowen.com)

图4-20 浙江大学研制的双活塞式HFPE样机

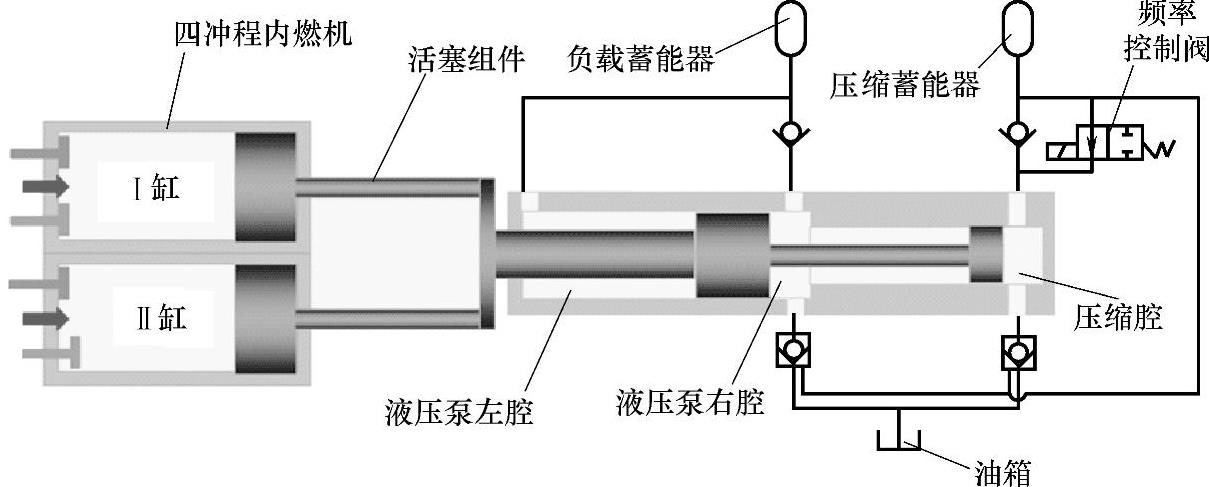

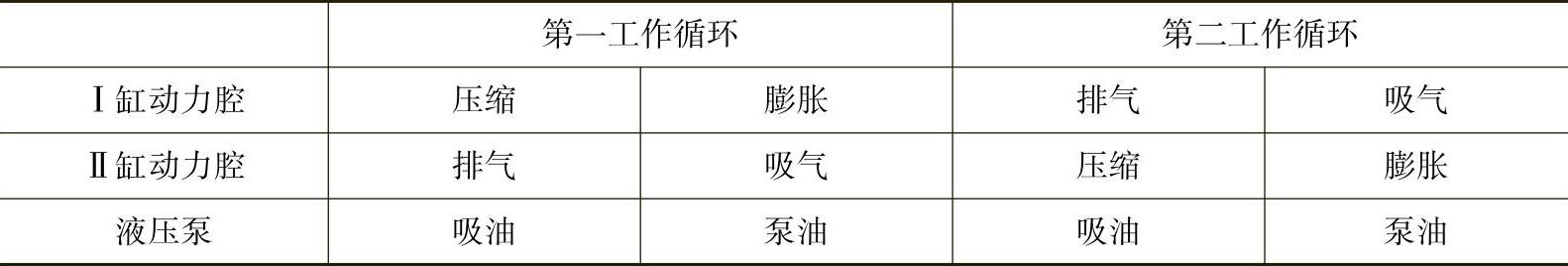

当频率控制阀得到控制信号连通了压缩蓄能器与压缩腔之间的通路,压缩蓄能器内的高压油进入压缩腔,推动活塞组件向上止点即向左运动,同时液压泵右腔从油箱吸油,压缩Ⅰ缸动力腔内的空气;在活塞组件到达上止点附近时,Ⅰ缸动力腔的喷油器向动力腔中喷入雾化柴油,柴油燃烧释放的热量推动活塞组件向下止点即向右运动,液压泵右腔对外输出液压油,并将压缩腔中的液压油重新充入压缩蓄能器中。活塞组件回到下止点,完成一个工作循环。活塞组件停留所需的时间后,频率控制阀重新获得控制信号,发动机开始新的工作循环,只是在这个过程中喷入雾化柴油和燃烧的是Ⅱ缸动力腔。两个动力腔交替工作,完成液压自由活塞发动机的工作循环。内燃机两个动力腔的工作过程与液压泵的工作过程对应关系如表4-5所示。

图4-21 单活塞式液压自由活塞发动机原理示意图

表4-5 动力腔和液压泵的工作过程

(2)结构特点

1)液压部分。该单活塞式液压自由活塞发动机具有一个压缩腔,位于发动机主体的最右侧;两个液压泵腔,位于内燃机与压缩腔之间,由液压泵活塞分为左右两部分。这样设置的优点是:无论活塞组件向左还是向右运动时,液压泵都有流量输出到负载蓄能器中,降低了液压泵的输出流量脉动。另外,当发动机工作在脉冲间歇调制(Pulse Pause Modulation,PPM)方式下,及活塞组件往复运动一次回到右止点时,并没有立即开始下一个工作循环,而是停留一定的时间。在这个过程中,由于与液压腔连接的单向阀的关闭延迟性以及液压油的可压缩性,因此当活塞组件回到右止点时,会受到一个向左的作用力,促使活塞组件向左运动。由于液压泵左腔一直与负载蓄能器的高压相连,因此能够平衡活塞所受到的作用力而在右止点附近振动。虽然由于液压泵左腔高压的存在,在活塞向左运动时会产生一定的阻碍作用,但是却能够保证活塞运动的稳定性和发动机运行的可靠性。

2)内燃机部分。液压自由活塞发动机要求活塞组件往复运行一次,液压泵完成吸油和泵油工作循环,即要求内燃机的动力活塞往复运动一次的过程中,对外膨胀做功一次。因此源于液压自由活塞发动机的工作原理,一般都采用二冲程回流扫气式内燃机作为液压自由活塞发动机的驱动装置。由于二冲程内燃机的换气过程持续时间为转过120°~150°(CA)所需时间,而四冲程内燃机的换气过程持续时间为转过400°~500°(CA)所需时间,二冲程内燃机的换气时间明显短于四冲程内燃机,因此换气质量很差;同时,从气门重叠角度占整个内燃机换气时间比例来看,四冲程自然吸气内燃机约占3%~8%,增压内燃机占20%~30%,而二冲程内燃机达到70%~80%,气门重叠角度大,导致二冲程内燃机的燃油消耗多,污染物排放严重和热负荷大。而采用四冲程内燃机则可以避免以上问题的出现。

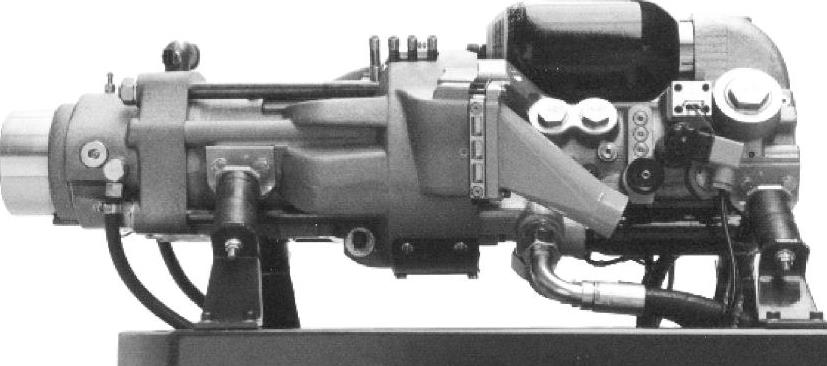

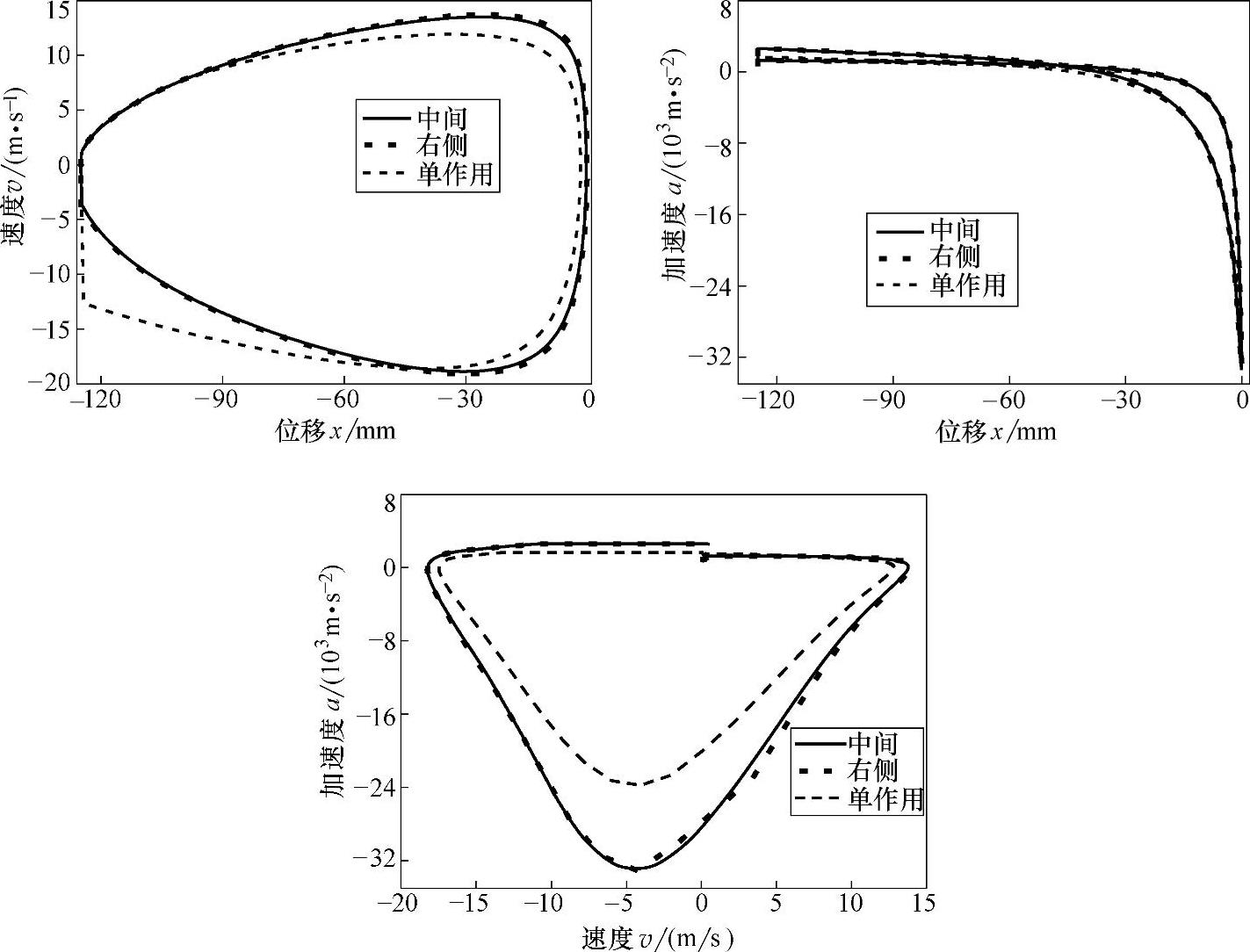

(3)三种结构形式 由于液压自由活塞发动机没有传统内燃机的飞轮机构,因此必须有独立的装置完成发动机的压缩冲程,一般采用压缩蓄能器和压缩活塞实现。按照燃烧腔、液压泵腔、压缩腔的位置关系,单活塞式液压自由活塞发动机具有以下三种基本形式:燃烧腔—液压泵腔—压缩腔;燃烧腔—压缩腔—液压泵腔;燃烧腔—液压泵和压缩共用腔。按照液压泵所在位置将上述三种结构分别简称为中间、右侧和单个结构,其示意图如图4-22所示。

图4-22 单活塞式液压自由活塞发动机结构原理示意图

a)液压泵腔在中间 b)液压泵腔在右侧 c)单个液压腔

1—燃烧腔 2—活塞组件 3—液压泵腔 4—高压蓄能器 5—压缩蓄能器 6—压缩腔 7—频率控制阀 8—低压蓄能器 9—液控单向阀 10—3/2换向阀

1)液压泵腔在中间(Middle)。如图4-22a所示,自左至右三个腔的位置关系为燃烧腔、液压泵腔、压缩腔。其基本工作过程为:频率控制阀7右位工作,压缩蓄能器5中的压力油进入到压缩腔6,推动活塞组件2向左运动,在活塞组件2运行过程中,液压泵活塞的左侧推动液压油进入到高压蓄能器4中,同时右侧液压泵腔3从低压蓄能器8中汲取低压液压油,并压缩燃烧腔1中的新鲜空气;当活塞组件2到达左止点的位置,喷油器喷射燃油,燃料燃烧释放的能量推动活塞组件2向右运动,同时右侧液压泵腔3对外输出高压液压油一部分进入到高压蓄能器4,一部分流入到左侧液压泵腔3,压缩腔6中的液压油流回到压缩蓄能器5中,直到活塞组件2运行到右止点为止,完成一个工作循环,活塞组件2停留在右止点,等待下一个工作循环。

2)液压泵腔在右侧(Right)。如图4-22b所示,自左至右三个腔的位置关系为燃烧腔、压缩腔、液压泵腔。其基本工作过程为:频率控制阀7右位工作,压缩蓄能器5中的高压液压油进入到压缩腔6中推动活塞组件2向左运动,同时液压泵腔4从低压蓄能器8中汲取低压液压油,并压缩燃烧腔1中的新鲜空气,当活塞组件2到达左止点时,喷油器喷射燃油,燃油燃烧释放能量推动活塞组件2向右运动,液压泵腔3向高压蓄能器4中输入高压液压油,同时将压缩腔6中的液压油压回到压缩蓄能器5中,直到活塞2运行到右止点为止,完成一个工作循环,活塞组件2停留在右止点,等待下一个工作循环。

在这种结构中,压缩活塞的右侧有一个孔与大气或者与低压油箱相通,以降低压缩冲程时活塞运动的阻力。

3)只具有一个液压腔(Single)。如图4-22c所示,发动机只具有两个腔,一个是燃烧腔,另外一个是液压泵腔与压缩腔所共用的液压腔,通过控制电磁阀,使其依次作为压缩腔和泵腔使用。其基本工作过程为:3/2开关阀10右位工作,液控单向阀9左位工作,压缩蓄能器5中的液压油进入液压腔6,推动活塞组件2向左运动,到达左止点,喷油器喷射燃油,燃油燃烧释放能量推动活塞组件2向右运动,同时液控单向阀9右位工作,3/2开关阀10左位工作,液压腔3的液压油在活塞组件2的作用下进入高压蓄能器4中,直到活塞组件2运行到右止点,3/2开关阀10回到右位,液控单向阀9保持右位,活塞组件2停留在右止点,完成一个工作循环。

在此过程中,发动机根据液控单向阀9与3/2开关阀10的工作情况依次进行压缩冲程和膨胀做功冲程。由于在此过程中压缩冲程与吸油冲程在同一个腔中进行,因此要求系统具有较高的供油压力管路。

(4)三种结构的比较 假定三种结构具有相同的冲程和运行频率;并且为了分别研究压缩冲程和膨胀冲程的影响因素,调节压缩蓄能器的压力水平和喷入到燃烧腔的燃料量,使三种结构的活塞组件同时达到左止点和右止点。

图4-23是三种结构形式的单活塞式HFPE的运动特性比较。

从图4-23可以看出,液压泵腔在中间位置和右侧位置时运动特性曲线基本上重合,但是只有一个液压腔的情况下性能差别较大。它所能达到的最大速度和最大加速度都较其他两种小。但是三者也具有一些共同点:

1)往复运动的不对称性,从右止点向左止点运动的速度和加速度都较小,而从左止点向右止点运动速度和加速度都较大。

图4-23 运动特性比较

2)正反向运动时的最大速度都接近于左止点,正反向运动的最大加速度都出现在止点位置。

3)最大加速度并没有出现在速度为零的点,而是从左止点向右止点运动时(膨胀冲程),最大加速度出现在速度为5m/s时,从右止点向左止点运动时(压缩冲程),最大加速度出现在速度为1m/s时。

4)在速度达到正负最大极值的时刻,加速度为零。

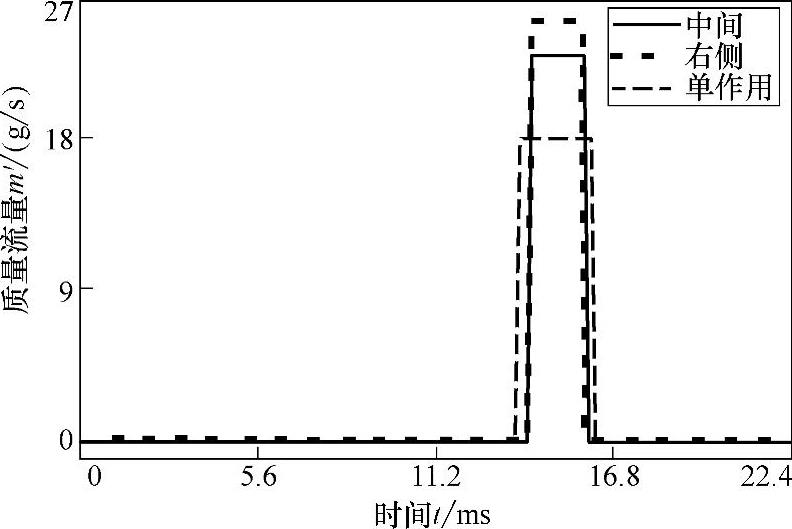

图4-24是三种结构在每个工作循环中所需要的燃料的质量流量特性曲线。比较三组曲线发现,液压泵腔在右侧位置所需要的质量流量最大为25g/s,单个液压腔的结构所需要的质量流量最少为18g/s,液压泵在中间位置所需质量流量居中为23g/s。在一个工作循环中,各种结构所需要的燃料质量不同,单个液压腔的结构所需要的燃料量是最多的,且单个液压腔喷射时刻提前较多,持续时间最长,其他两种结构的喷射时刻和持续时间基本上相同。

图4-24 燃油喷射特性曲线

(5)关键部分设计 在单活塞式液压自由活塞发动机工作时,压缩腔起着举足轻重的作用。一方面,在以上冲程中,压缩腔起着推动活塞组件压缩动力腔内新鲜空气,保证发动机有合适的压缩比,完成燃烧;另一方面,在膨胀冲程中,由于燃烧瞬间释放很大的能量,促使活塞组件快速地向右止点运动,因此为了避免活塞与液压缸产生碰撞,需要有可靠的缓冲结构,保证运行的安全性。

对于一般的密封圈密封,密封圈在油口边缘则受到挤压和剪切作用,加速密封圈的损坏,因此在活塞组件中为避免密封圈的损坏而采用间隙密封,来保证压缩腔的密封,同时防止活塞组件因受不平衡的液压力而卡死。

压缩腔在完成发动机的压缩冲程的同时,在膨胀冲程终了还要起一定的缓冲作用,防止活塞组件的速度太高,冲击力太大而与液压缸盖碰撞,甚至将压缩起动油口完全关闭,影响发动机的起动。因此将压缩活塞末端设计成楔形,在活塞组件运行到压缩起动油口时,通流面积逐渐减小,从而起到缓冲的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。