1.比例电磁铁结构

比例电磁铁是随着电液比例技术的出现而出现的,作为电液比例控制元件的电—机械转换器件,其功能是将比例控制放大器输给的电流信号转换成力或位移。比例电磁铁广泛地应用于电液比例控制系统中。它能使液流压力和流量连续地、按比例地跟随控制信号的变化而变化。它的控制性能优于开关式控制。与电液伺服系统相比,虽然其控制精度和响应速度较低,但它的成本低廉、结构简单、通用性好、抗污染能力强(对油质的要求不高)、维护方便、衔铁腔可做成耐高压结构、能方便地进行远程控制和程序控制。比例电磁铁的结构多为直流螺线管式。传统比例电磁铁的输出力和响应速度都很有限。近年来随着高饱和磁感应强度的磁性材料的研发成功,提高了比例电磁铁的功率密度。同时减小了线圈的匝数,所以减小了电感,从而提高了电磁铁的频响。在这种电磁铁的驱动下,出现了所谓的比例伺服阀,即保持比例阀的结构,却拥有伺服阀的性能。但遗憾的是,这种高饱和磁感应强度的磁性材料仍然被国外的一些大公司如Bosch公司所垄断,也造成了国内在这方面技术的缺失。国内的比例电磁铁以及国外普通的比例电磁铁还是主要选择电工纯铁、铁铝、铁镍等比较常规的磁性材料。

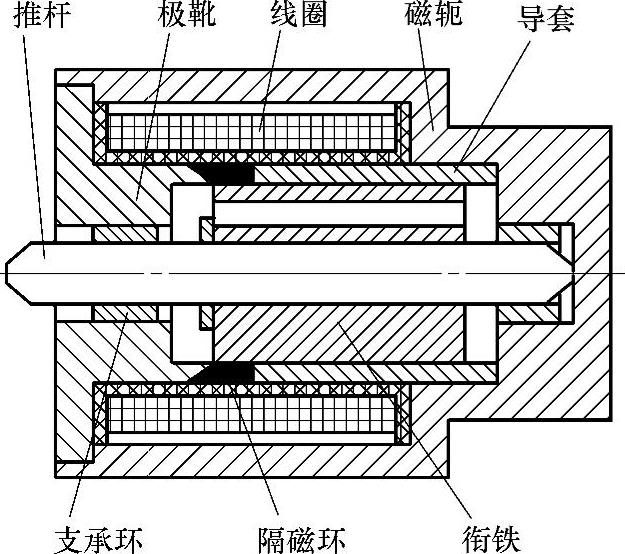

典型的比例电磁铁的基本结构如图3-25所示。

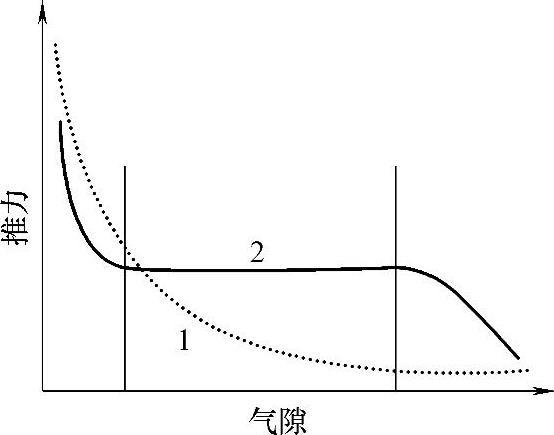

这种耐高压比例电磁铁主要由导套、衔铁、外壳、极靴、线圈、推杆等组成。导套和极靴由磁性材料铸成,两者和非磁性材料的隔磁环焊接为一体再进行机加工。因而三者构成的总体具有足够的耐压强度,可承受30MPa的液压力。极靴端部的盆形极靴是比例电磁铁所特有的,尖角处通往衔铁的漏磁通使比例电磁铁形成了特殊的水平位移力特性。其相对尺寸决定了比例电磁铁稳态位移力特性曲线的形状。导套和壳体之间配置同心螺线管式控制线圈。衔铁的前端装有推杆,用以输出力或位移。为了避免被磁化,推杆通常是由非导磁材料加工而成;衔铁组件的滑动支撑是由其与其他部分组成的摩擦副承担,摩擦副对材料的要求是摩擦因数小且耐磨,通常需要对不耐磨的磁性材料进行表面处理。影响比例电磁铁特性的关键因素是隔磁环形状,可以在一定范围内对比例电磁铁特性曲线进行调整。比例电磁铁一般为湿式直流控制。与普通直流电磁铁相比,由于结构上的特殊设计,使之形成特殊的磁路,从而使它获得基本的吸力特性,即水平的位移—力特性,与普通直流电磁铁的吸力特性有着本质区别,如图3-26所示。这种水平的位移力特性以及较小的滞环要求,是比例阀的控制精度对电—机械转换器的要求,比例电磁铁的性能对比例阀性能的影响举足轻重。

图3-25 比例电磁铁的基本结构

1—手动推销 2—密封圈 3—线圈 4—极靴 5—外壳 6—推杆 7—导套 8—后支撑 9—隔磁环 10—衔铁 11—限位片 12—前支撑

图3-26 位移—力特性

1—普通直流电磁铁 2—比例电磁铁

电液比例控制技术对比例电磁铁提出的要求主要有:

1)水平的位移—力特性,即在比例电磁铁有效工作行程内,当线圈电流一定时,其输出力基本保持恒定。

2)稳态电流—力特性,即具有良好的线性度。

3)较小的滞环。

4)较高的功率密度,即以相对小的体积,输出较大的推力。

5)较好的动态响应速度。

2.比例电磁铁工作原理

作为电磁阀电磁执行器的比例电磁铁是电磁阀关键技术的研究重点。

高速比例电磁铁结构简图如图3-27所示,由推杆、极靴、隔磁环、线圈、磁轭、导套、衔铁、支承环等部分组成。其中极靴、导套、磁轭等采用磁导率较高的软磁材料制造;极靴加工成盆形,与以往将极靴和前导套分开加工然后装配相比,结构简单;隔磁环介质为空气,与用铜隔磁环相比工艺性好。工作过程中衔铁的推力由两部分组成:衔铁端部气隙产生的轴向力以及过极靴尖角且通过衔铁端面的磁通产生的轴向力;以上两个力分别称为端面力和尖角力。由高斯定理可知,磁力只产生在分界面的法线方向上,所以过尖角且通过衔铁侧面的磁通只产生径向力;由于电磁铁是中心对称结构,这部分径向力相互抵消。而过尖角且过衔铁端面的磁通产生轴向力,与端面力的合力共同组成了电磁铁的推力。比例电磁铁要求具有水平的位移力特性,这个特性正是在衔铁位移变化过程中,端面力上升而尖角力下降的情况下共同产生的。而极靴的材料以及其结构参数对磁力线密度及分布影响最大。

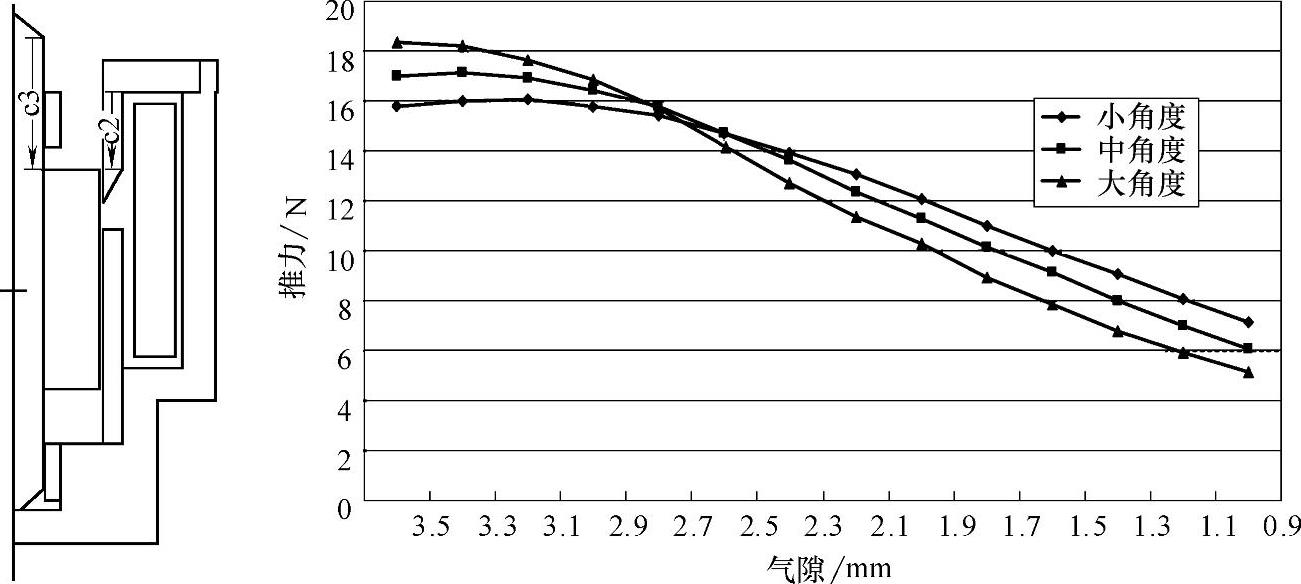

隔磁角对位移力特性的影响:从理论上分析,角度较小时,大气隙的尖角力必然较小,因为小截面积的磁阻更大,如图3-28所示。随着位移的加大即气隙的减小,正因为尖角磁阻大,所以从衔铁侧面过的磁通就少,相对过衔铁端面的磁通也就多,这样尖角力的减小就缓慢。而当角度较大时情况与之相反,即尖角力的减小非常迅速。

图3-27 高速比例电磁铁结构简图(https://www.daowen.com)

图3-28 磁力线分布图

图3-29是为了验证以上理论建立的仿真模型以及仿真结果。这个模型抛开了端面力的影响,便于单独研究隔磁角对尖角力的影响。

由以上的分析可知,想得到更长的水平位移力特性时,总希望有更小的隔磁角,使尖角力变化平缓。当然这还需要配合,端面力平缓地增加需要以增大气隙来实现,而这又导致了总推力的减小。而端面力的增加又要以增大端面为代价来实现,端面气隙的增大又会使整体的推力减小。因而隔磁角的设计也应随具体的情况而定。

隔磁角台阶的深度对位移力特性的影响:当电磁铁的其他参数不变时,改变极靴台阶的深度就改变了电磁铁有效工作区段的气隙大小。气隙的大小又会影响端面推力以及端面推力随气隙减小时增大的速率。具体来说,大的气隙会使端面推力减小,而同时减小端面推力增大的速率。

图3-29 对角度的仿真

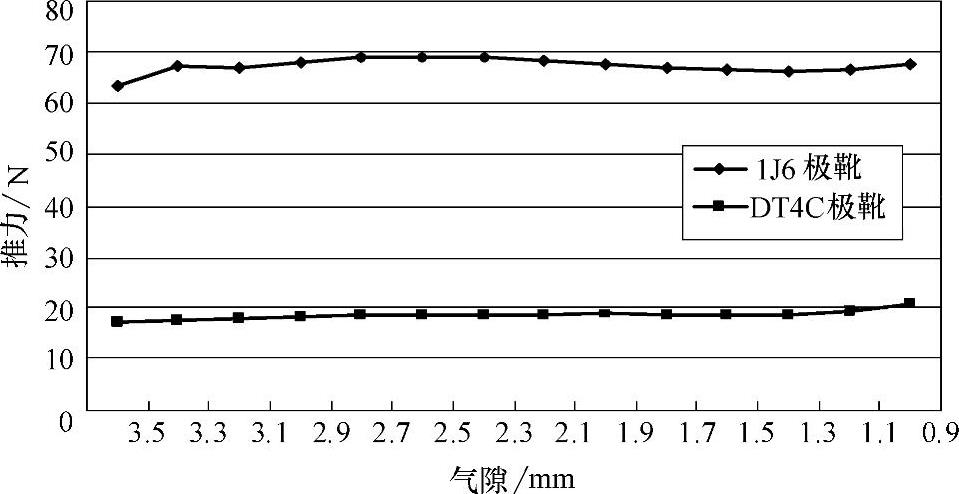

极靴材料对位移特性的影响:当极靴的材料属性变化时,尤其是饱和磁感应强度变化时,对推力的大小及位移力特性的影响很大。图3-30所示极靴材料分别为1J6和DT4C在有效工作区的仿真曲线。

图3-30 不同材料极靴的仿真曲线

当应用饱和磁感应强度较大的材料如DT4C时,尖角磁通增加而端部磁通减少导致总体推力较小而位移力特性较好;当应用饱和磁感应强度较小的材料如1J6时,尖角磁通减少而端部磁通增加,导致总体推力较大而位移力特性较差。

综上所述,增大工作区域推力的方法有:

1)加大衔铁截面积。

2)减小工作区段的气隙即减小极靴台阶的深度。

3)用易饱和材料作为极靴材料。

其中后两点会导致位移力特性变差,而第一点会导致电磁铁的尺寸增加。

改善位移力特性的方法有:

1)增加极靴台阶的深度并减小隔磁角。

2)用不易饱和材料作为极靴材料。

比例电磁铁的设计指标往往包含推力大小、位移力特性、水平位移力段长度等,从上面的分析可以看出,这些指标对极靴结构参数及材料属性的要求是矛盾的。所以只有依据实际的设计要求合理地选取结构参数和材料属性才能设计出性能符合要求、体积合适的电磁铁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。