电液比例多路阀主要采用比例压力阀作为先导级,通过先导阀控制主阀芯的位移进而控制系统流量。这种电液比例多路阀的典型外观如图3-19所示。目前电液比例多路阀主要采用比例减压阀和比例溢流阀作为先导级。先导压力阀输出压力与线圈电流基本成比例。多路阀的主阀芯一般采取弹簧对中的形式,主阀芯在先导控制油压力的作用下处于平衡,其平衡位置与输入电流相对应,改变电流即可连续地控制主阀芯的位移,从而改变阀口的大小。典型的流量控制特性为线性比例函数,即通过控制先导阀的控制电流,达到控制主阀阀芯位移进而控制主阀流量的目的。

随着加工工艺水平的提高和比例技术及电子技术的引入,多路换向阀近年来有了长足的发展,由比例多路换向阀组成的电液控制系统在汽车和工程机械中已有成熟的应用。

图3-19 电液比例多路阀外观

图3-20 比例多路换向阀的外形

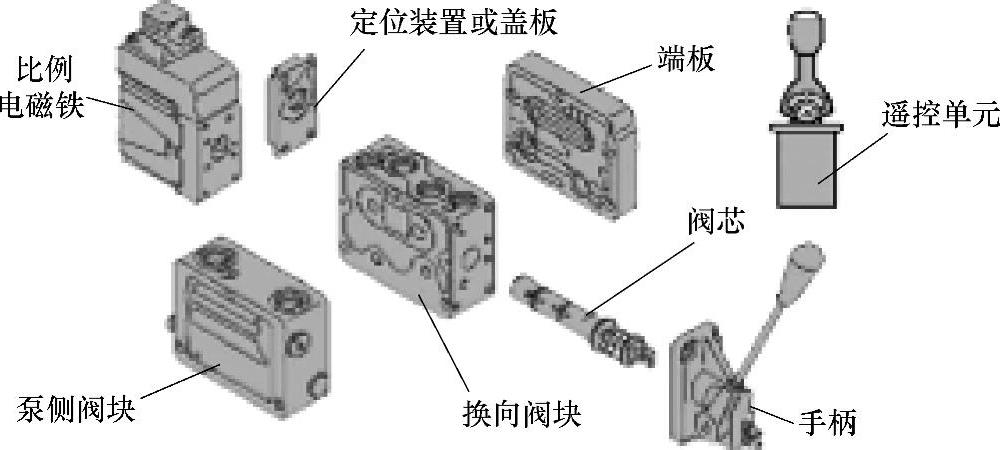

比例多路换向阀的结构与传统多路换向阀的结构大致相似,只是在保留手动操作的同时在另一端增加了比例电磁铁(或液压比例驱动模块、或气动比例驱动模块),并集成了更多的螺纹插装阀。比例多路换向阀的外形如图3-20所示,最高压力可达42MPa,最大流量可达350L/min。采用钢件的阀体承压能力强,但因孔道为机械加工而成,故通流能力差;铸铁件的流道是铸造的,故通流能力强,但承压能力稍低。比例多路换向阀可将多至12片基本阀块组合在一起采用负载敏感技术,使阀的输出流量不受负载影响,保持良好的比例特性。液压泵的输出流量和系统压力随负载的需要而改变,保持了良好的流量匹配和压力匹配。比例多路换向阀可以分成泵侧阀块、基本阀块、驱动阀块、端板、遥控单元、电子附件等6部分,其分解示意图如图3-21所示,可细分为泵侧阀块、换向阀块、手柄、阀芯、端板、定位装置或盖板、比例电磁铁、遥控单元、电子附件等。

图3-21 比例多路换向阀的分解示意图

(1)泵侧阀块 连接液压泵和油箱的阀块由进出油口、内置溢流阀、压力表接口、三通负载敏感阀、减压阀、限压阀、卸荷阀等组成。有定量泵开式回路、变量泵闭式回路、恒压回路等形式供选择。

(2)基本阀块 比例多路换向阀的主体部分由A油口、B油口、换向阀块、可互换的阀芯、二通负载敏感阀、缓冲阀、补油阀、负载敏感限压阀等组成。

(3)驱动阀块 它包括比例多路换向阀的驱动部分和定位装置或盖板。驱动部分有开关电驱动、比例电磁铁驱动、液压驱动、手动驱动、电驱动+手动驱动、液压驱动+手动驱动等多种形式供选择。

(4)端板 它是比例多路换向阀侧边基本阀块的终端块,把侧边基本阀块的叠加油口堵住或相互导通,有的带有附加的LS进口和回油接口。

(5)遥控单元 它是远端控制比例多路换向的电操作手柄和液控操作手柄,操作力小,一般装在驾驶室或控制室里。电操作手柄的形式有很多种,一个手柄可以控制多片阀,可以是开关的、也可以是比例的。液控操作手柄品种较少,有单联的和双联的,最多可以控制两片阀。

(6)电子附件 有流量调节单元、斜波发生器、速度控制单元、闭环速度控制单元、警报逻辑电路、闭环位置控制单元等供选择。

比例多路换向阀秉承了多路换向阀的高集成性,体积小、重量轻、组合和调整方便、可靠性高,能够满足多个执行机构同时工作,特别适合于行走式工程机械,并具有以下优点:

1)能够实现比例的无级调速控制,调节性能良好。

2)采用二通负载敏感阀使执行元件的速度与负载变化无关。

3)采用三通负载敏感阀使液压泵的输出压力随负载变化而变化,多余的流量回到油箱,提高了液压系统的效率,减少了系统发热。

4)具有减振、削峰的功能,换向冲击小,系统运行平稳。(https://www.daowen.com)

5)操作形式有多种选择,既可以用电控制又可以保留手动控制,也可以使用液压控制、气压控制等。

6)电子元件、附件齐全,可以轻松实现速度开环比例控制、位置开环比例控制、闭环速度比例控制、闭环位置比例控制。

7)有防爆比例电磁铁可供选择,可满足有防爆要求的应用场合。

8)引入了比例技术、GPS定位技术和CAN总线技术,可以实现汽车和工程机械的远程计算机控制或网络控制,使工程机械实现无人驾驶成为可能。

与传统的多路换向阀相比,比例多路换向阀价格较为昂贵。

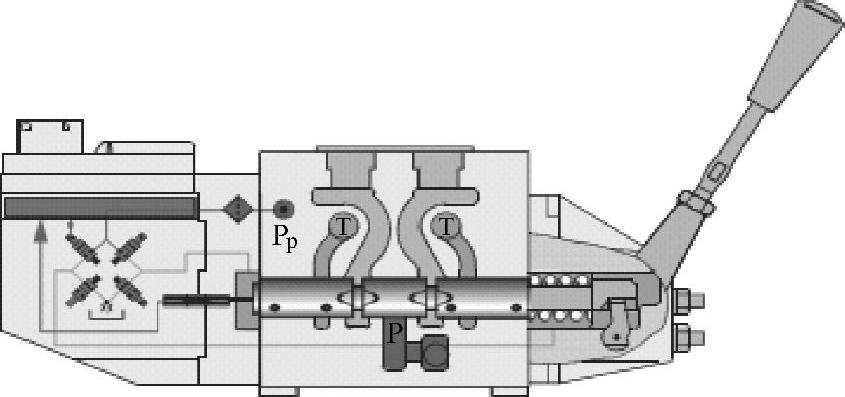

PVG32电液比例方向阀结构如图3-22所示,由四块比例方向阀和前端盖与后端盖组成。前端盖内主要为溢流阀和单向阀组成的保护回路,防止系统过载和空穴现象;定值减压阀和溢流阀组成的回路为主阀芯先导级控制提供合适压力。后端盖主要为与回油路的连通油路。

先导级控制原理:如图3-23所示,先导级采用高速开关阀脉宽调制(PWM)控制方式,传感器检测的主阀芯实际位置与输入信号比较得到控制信号,根据控制信号调整高速开关阀的占空比,控制主阀芯两端压差,使主阀芯运动到相应位置后锁定,停止脉宽调制。

图3-22 PVG32电液比例 方向阀结构图

图3-23 PVG32先导级控制PVEA原理

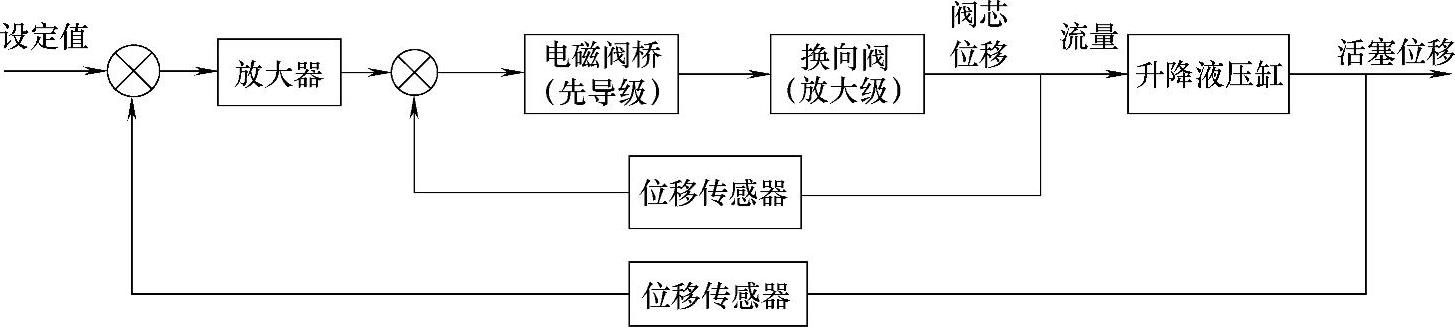

根据要求设定升降液压缸的位置、运动速度以及加速度,通过与液压缸活塞位移传感器反馈位移相比较,得出控制信号,决定电液比例方向阀阀芯位移。此控制信号通过与主阀芯传感器反馈位移相比较,得出偏差信号,根据此偏差信号得到控制信号,根据控制信号通过脉宽调制(PWM)输出一定占空比的脉冲信号给电磁阀桥(高速开关阀),准确定位主阀芯位置。

以大型液压载货车的升降系统为例,四块比例阀分别控制A、B、C、D四组液压缸,比例阀内有单向压差补偿减压阀和梭阀网络,单向压差补偿阀为进口补偿,使比例阀在任何阀芯开度时,两端压差近似为一常数。升降系统控制原理如图3-24所示,在阀芯开度一定时,比例阀流量不会受负载变化和液压泵输出流量影响,基本为一定值,从而使升降缸上升速度保持不变;同时可以通过改变阀芯开度控制升降缸的上升速度。下降时没有压力补偿,比例阀芯到一定开度时速度会变化。梭阀网络用于选择负载最大对应缸组压力,将其反馈回液压泵。

图3-24 升降系统控制原理

载货车升降系统一般在停车怠速时工作,当没有上升或下降控制命令时,液压泵处于低压待机工况。当控制上升时(设定了速度、加速度等),比例阀PVG32根据速度等信号打开一定开度(加速度决定过渡时间),相应油路接通(LS,P—A),比例阀LS口反馈压力控制变量泵,使液压泵排量增大,流量增大。当系统压力大于负载压力(总重)时,液压单向阀开启,A口油液进入升降缸,克服负载使车架上升。比例阀梭阀网络选择最大负载压力,通过LS反馈回液压泵,使液压泵出口压力始终高于最大负载压力一定值。升降缸加速到一定速度(由比例阀开口量决定)后匀速上升,比例阀流量一定,同时液压泵提供相适应的流量。

当升降液压缸运动到最大位移,系统压力迅速升高,液压泵出口压力升高到高压切断阀调定压力后,高压切断阀使控制活塞卸荷,液压泵处于高压待机工况。

下降时相应的电磁阀打开,将主油路上的压力油引入液控单向阀外控口,调定压力为15MPa,使液控单向阀开启,此压力经梭阀选择反馈液压泵LS口,使液压泵输出一定流量维持此压力,同时液压泵出口压力高于此压力一定值。然后,比例阀PVG32相应油路打开(A—T),升降缸内油液流回油箱,如果负载压力有波动,下降速度也出现波动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。