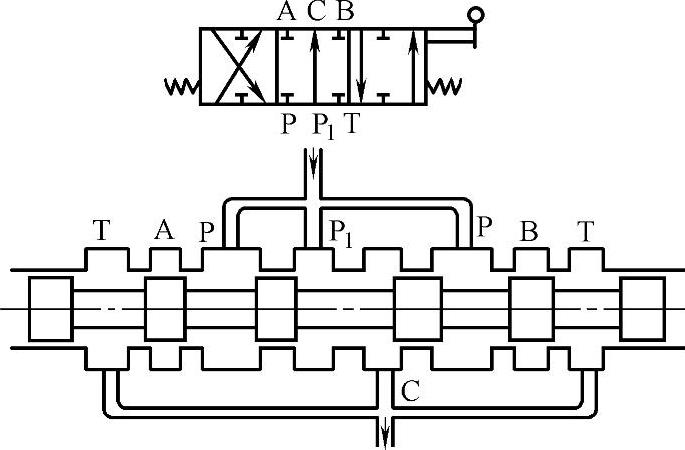

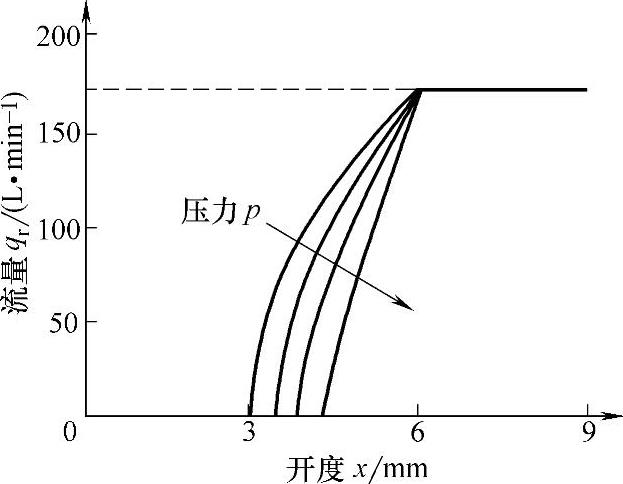

多路换向阀简称多路阀,多路阀的发展早期是手动六通多路阀,如图3-11所示,其中P和P1表示进油阀口,A表示第一出油口,B表示第二出油口,T表示回油口。当两联换向阀片串联时,前一联的T口就表示为C口。此阀的实质是,先旁路节流后,油液全流量通过多路阀主阀口进入系统。它最重要的特性是流量微调特性,如图3-12所示,实际上该特性是初级的手动比例控制特性,但有较大零位死区。微调范围一般不大于阀芯行程的30%,而且比例控制范围随着系统压力升高而减小。

图3-11 手动六通多路阀

图3-12 流量微调特性(P→A或P→B)

六通多路阀的结构特点具有以下优点:①初级手动比例特性;②中路回油道是逐渐减小最后被切断,执行元件起动平稳无冲击;③操作、替换简单。但也有下述缺点:①容易受压差影响,负载变化时操作不稳定;②很难实现负载压力补偿或负载敏感功能;③中位的压力损失较大,而且换向阀的联数越多压力损失越大。(https://www.daowen.com)

手动六通多路阀由于其流量微调特性良好和操作、替换简单,从而在工程上得到广泛应用。但其易受负载变化影响且中位回油能耗大。负流量控制技术在六通多路阀旁路回油路上设置流量检测装置控制液压泵的排量,从而减少旁路回油功率损失,解决了六通多路阀的中路回油能耗大的问题。针对六通多路阀易受负载变化影响的缺点,用负载补偿技术保持四通多路阀阀口压差近似不变,从而解决负载压力和油源压力波动的干扰问题。负载敏感技术使四通多路阀的系统压力总是和最高负载压力相适应,最大限度地降低了能耗。但机液负载补偿只能保持换向阀芯的压差近似不变,易受液动力干扰且过渡时间较长。多路阀的负载敏感系统在执行机构需求流量超过液压泵的最大流量时不能实现多缸同时操作。抗流量饱和技术通过各联压力补偿器的压差同时变化实现各联负载工作速度保持原设定比例不变。

从自动化程度和整机布局角度来讲,手动直接操纵多路阀使得整机设计布局困难且操作强度大。液控多路阀在一定程度上能增加灵活性、简化管路、提高总效率。电液比例先导技术使整机布局更加灵活,提高了控制精度,为特种车辆和工程机械自动化提供了条件,从而使车辆可以实现远程控制和无线遥控,以便车辆在危险区域作业。

传统进出口联动多路阀在汽车和工程机械实际应用中暴露出一些问题:①附加液压元件为机械结构、流道结构复杂、元件寿命及可靠性差。②进出口联动控制系统柔性差,近似负载补偿降低了控制性能。随着负载口独立控制技术的日趋成熟和传感器与微处理器性价比的提高,出现了负载口独立控制电液比例多路阀,用双阀芯独立控制进出口压力和(或)流量,解决了机液负载补偿的不足,提高了系统柔性和节能效果,丰富了控制方式,为大型车辆和工程机械的液压—机械系统智能化提供了条件。

随着工程机械对于节能性、操控性以及工作效率要求的不断提高,为了使进入执行机构的流量不受负载的影响,经常在节流口的前面或是后面设置压力补偿器。负载敏感技术的发展使液压系统的效率大大提高。负载敏感技术分为开中心负载敏感以及闭中心负载敏感。开中心负载敏感即阀控负载敏感,闭中心负载敏感即泵控负载敏感,其中泵控负载敏感因为可以实现流量适应所以节能效果更好。近年来,多路阀的发展出现了很多新的特点:如与负载补偿及负载敏感技术结合、抗流量饱和与负流量控制技术的出现及与电液比例技术结合等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。