在目前重载、多轴线的特种车辆领域,以电液控制技术为主的独立转向操纵控制占据主导位置。

1.独立转向工作原理

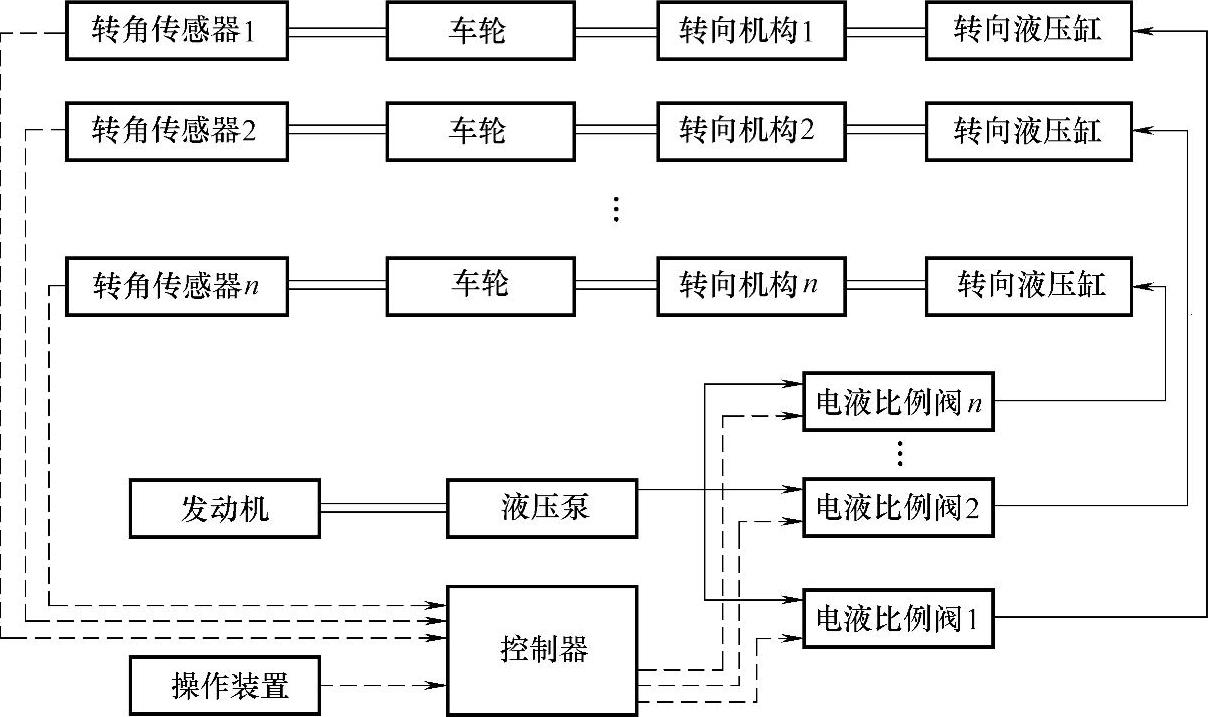

伴随着微电子技术、计算机技术和信息网络的发展,基于数字化的比例系统开始获得应用。图2-50所示为采用数字控制器的集成式电液比例转向控制系统,通过转角传感器采集的期望转向信息和各个轴的实际转向角度,经过调理、变换反馈到嵌入式计算机中。

集成式电液比例转向控制系统同前两种比较起来,在控制性能上有了一定的提高。但是这种方式仍然是采用单机控制的集中管理模式,导致控制系统的负载过重,如果控制器出现故障,系统就会处于瘫痪状态,这在工作模式下是很危险的。同时所有连线全部都要由控制点连接到控制器,布线任务多,出现问题后排错也很困难,而且信号的传输采用模拟方式,容易受到干扰,特别是现代许多大型重载工程运输车辆的轮胎数量都超过100个之多,依靠集中控制方式管理的难度可想而知。

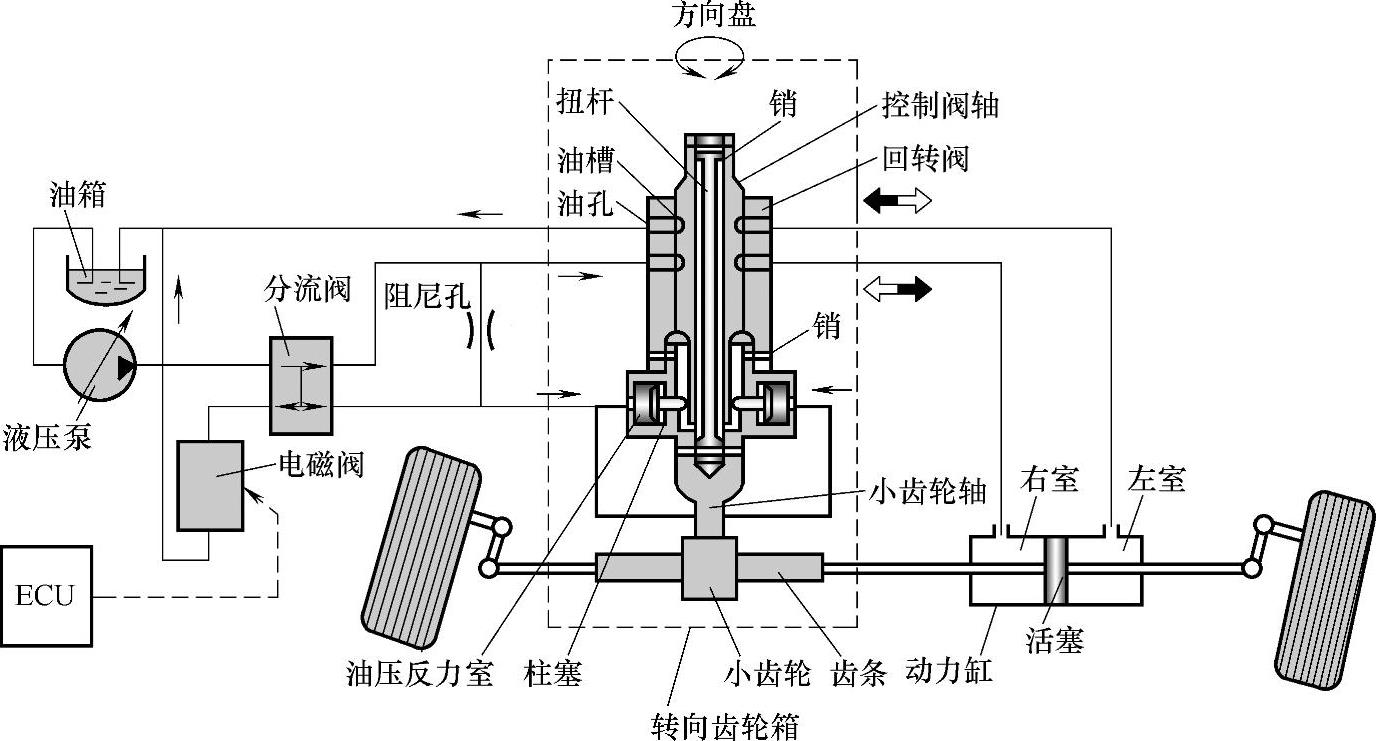

图2-49 电控液压动力转向系统示意图

图2-50 采用数字控制器的集成式电液比例转向控制系统

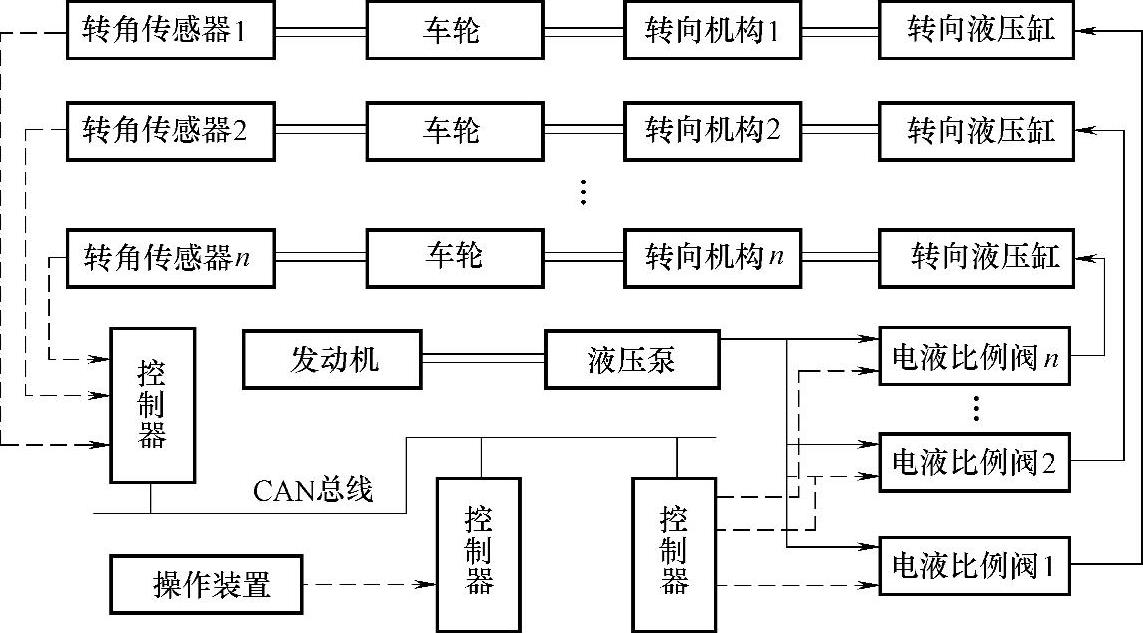

结合传统转向系统的操纵特性和液压转向系统的技术特点,实现了一种新的基于现场总线网络平台的数字化比例系统的工程车辆转向控制系统,即分布式电液比例转向控制系统,如图2-51所示。其主要特点是采用多桥驱动独立转向,采用嵌入式计算机和分布式控制节点实现。

图2-51 分布式电液比例转向控制系统

2.独立转向的工作模式

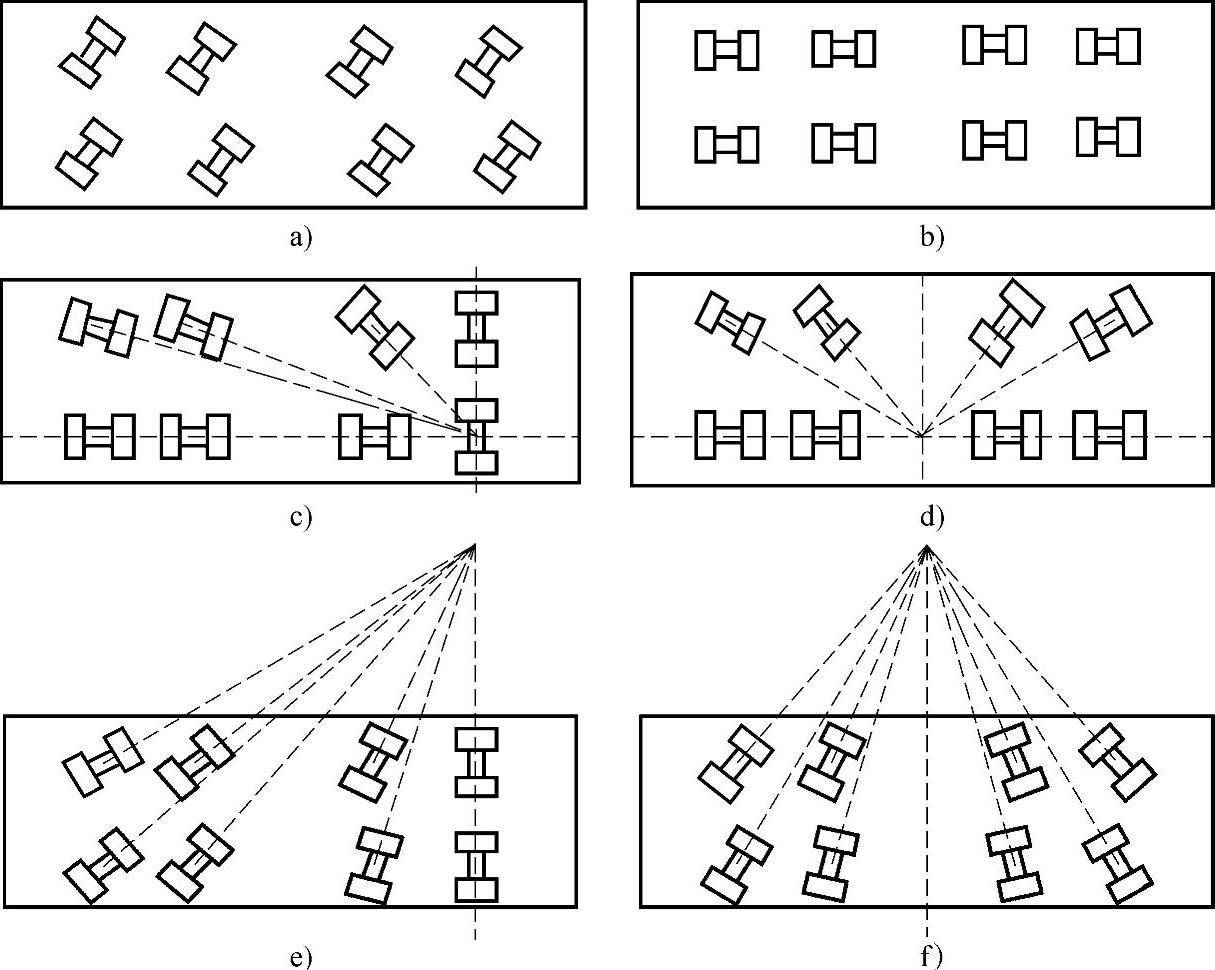

除了常用的直行工作模式外,独立转向可以实现普通车辆难以实现的转向模式,灵活方便,可以适应特殊场地条件完成运输工作。以4轴线100t载货车为例,载货车有4个轴线,每个轴线含2个悬架,共8个悬架,其转向系统的工作模式如图2-52所示。

图2-52 独立转向系统的工作模式

a)斜行 b)横行 c)头尾摆动 d)原地回转 e)半八字转向 f)八字转向(www.daowen.com)

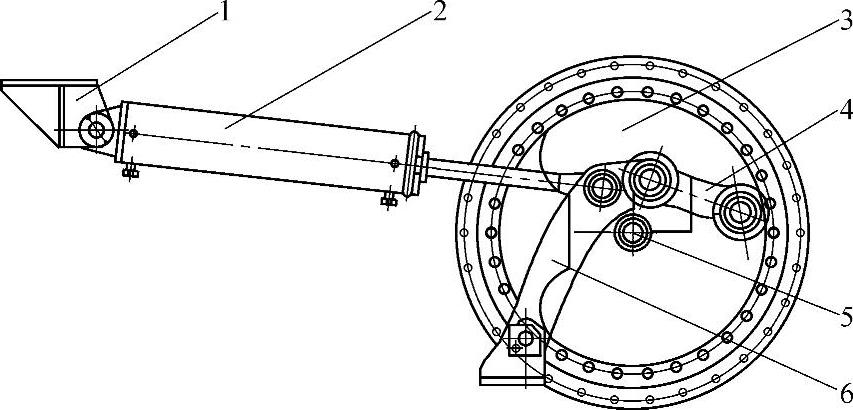

在载货车的实际使用过程中,通过使用不同的模式,保证每个轮胎在转向过程中均为纯滚动,减小轮胎的磨损,满足不同工况对转向的要求。因此,载货车转向系统设计为独立转向系统,即每个悬架分别由一个独立转向系统控制,图2-53为采用液压缸和连杆机构的独立转向系统原理图。每个转向液压缸由一个电液比例阀单独控制,电液比例阀通过控制器、转角传感器和转向机构组成闭环反馈控制系统,保证各个悬架能够转到指定位置。

图2-53 独立转向系统原理图

1—车架 2—转向液压缸 3—回转支承 4—推力连接杆 5—转角传感器 6—转向臂

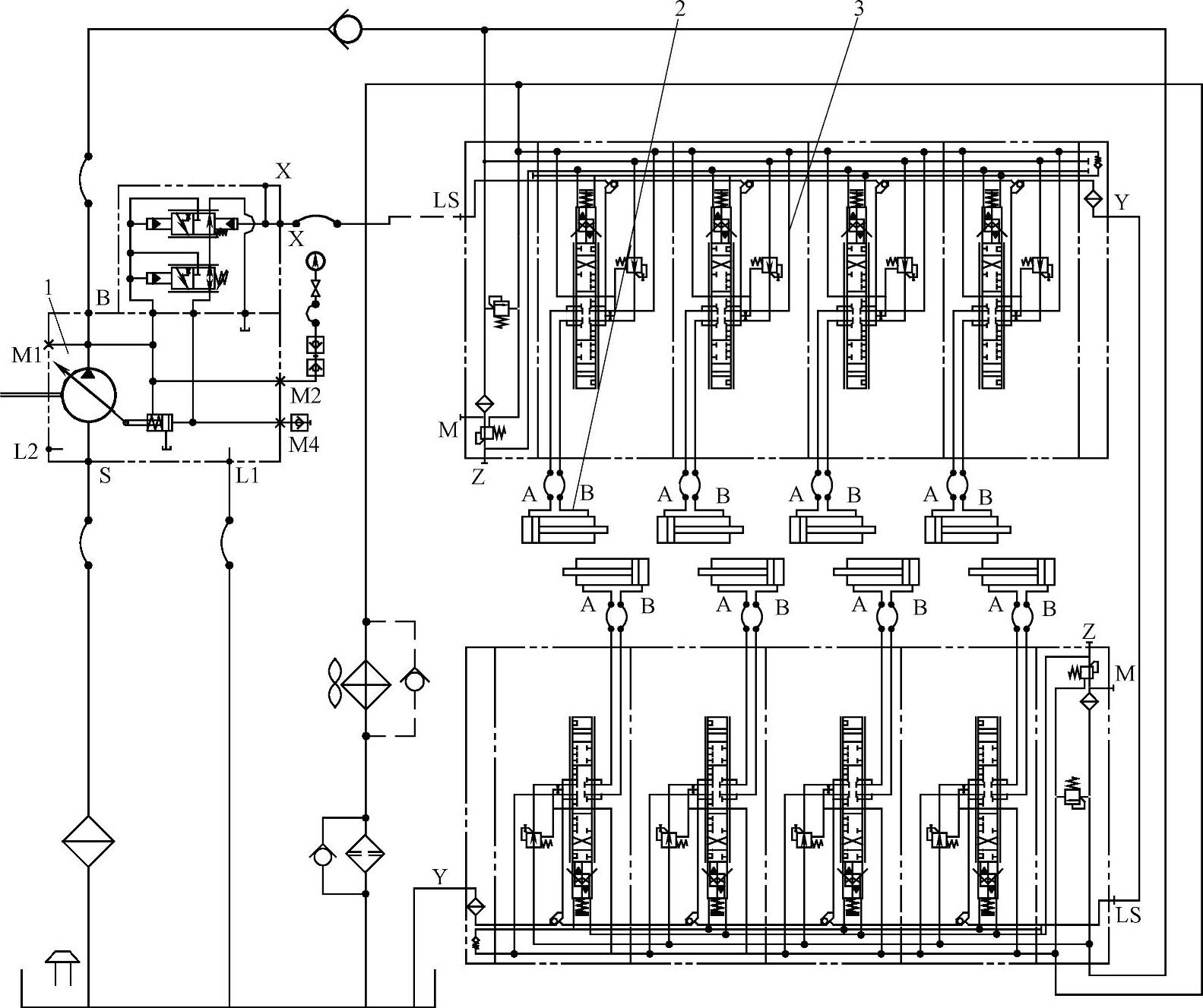

图2-54 转向液压系统原理图

1—负载敏感式变量泵 2—转向液压缸 3—电液比例多路阀

图2-54为该载货车转向液压系统原理图。系统中,执行元件为左右对称的8个液压缸,每个液压缸分别由一片电液比例阀控制。

3.独立转向的结构形式

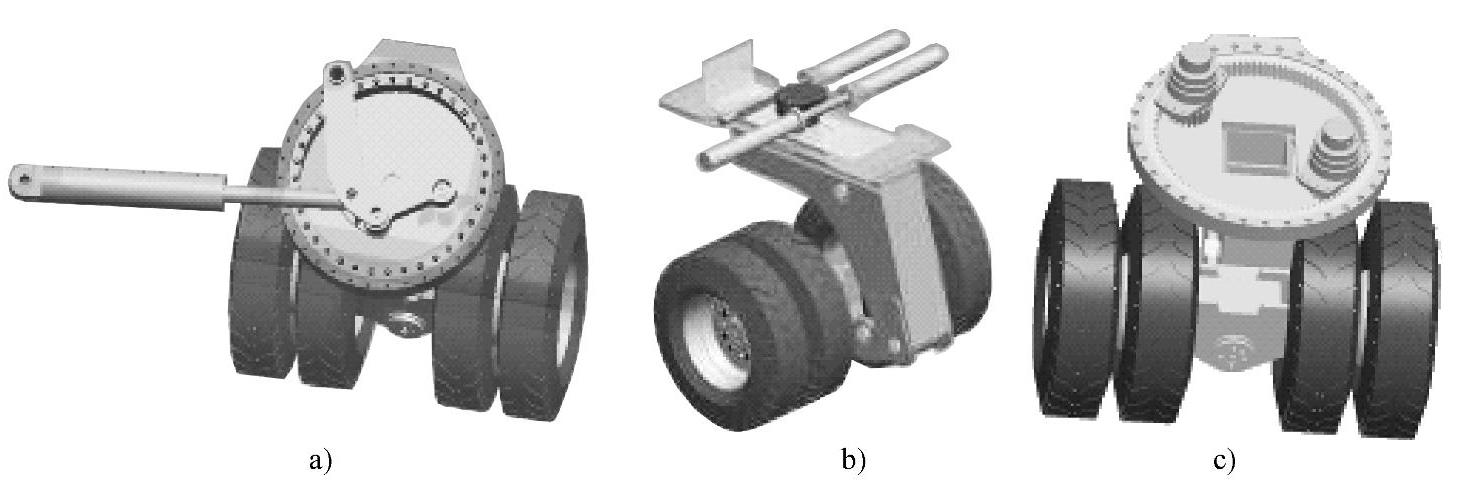

常用的独立转向机构从转向结构上分为液压缸四连杆转向机构齿轮齿条摆动液压缸转向系统和液压马达减速器转向系统。其中四连杆转向机构造价低、经济性好,但其安装需要考虑空间问题;齿轮齿条转向机构所需安装空间相对最小,但国产件寿命短,进口件造价高;液压马达和减速器与齿圈配合的结构转向灵活,可实现全周转向,但是成本高。几种常见的独立转向机构如图2-55所示。

图2-55 几种常见的独立转向机构

a)液压缸四连杆转向 b)齿轮齿条摆动液压缸转向 c)液压马达减速器转向

采用计算机和总线网络控制的数字化液压比例转向系统极大地增强了重型平板运输车的行驶转向稳定性和转向灵活性,安全性也得到了提高。通过采用开环参数调节和闭环系统控制,能够容易地实现速差转向、多模式转向等作业要求,这为新一代工程机械的发展提供了技术思路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。