1.型式检验试件的仪表布置和形变测量标距应符合下列规定。

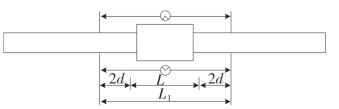

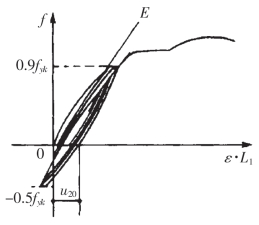

(1)单向拉伸和反复拉压试验时的形变测量仪表应在钢筋两侧对称布置(图8-5),取钢筋两侧仪表读数的平均值计算残余变形值。

(2)变形测量标距

![]()

式中:L1——变形测量标距;

d——钢筋公称直径。

2.型式检验试件最大力总伸长率Asgt的测量方法应符合下列要求。

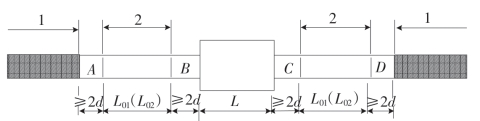

(1)试件加载前,应在其套筒两侧的钢筋表面(图8-6)分别用细画线A、B和C、D标出测量标距为L01的标记线,L01不应小于100mm,标距长度应用最小刻度值不大于0.1mm的量具测量。

图8-5 接头试件变形测量标距和仪表布置

图8-6 总伸长率Asgt的测点布置

1.夹持区;2.测量区

3.试件应按表8-12单向拉伸制度加载并卸载,再次测量A、B和C、D间标距长度为L02。并应按式(8-8)计算试件最大总伸长率Asgt:

![]()

式中:fθmst、E——分别是试件达到最大力时的钢筋应力和钢筋理论弹性模量;

L01——加载前A、B或C、D间的实测长度;

L02——卸载后A、B或C、D间的实测长度。

应用上式计算时,当试件颈缩发生在套筒一侧的钢筋母材时,L01和L02应取另一侧标记间加载前和卸载后的长度。当破坏发生在接头长度范围内时,L01和L02应取套筒两侧各自读数的平均值。

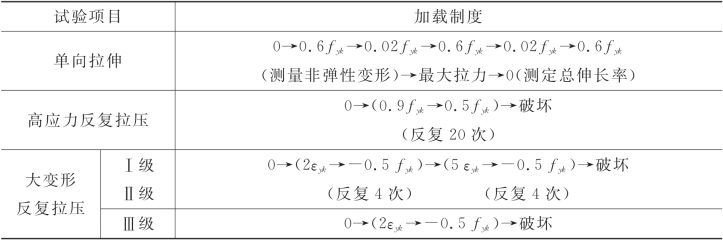

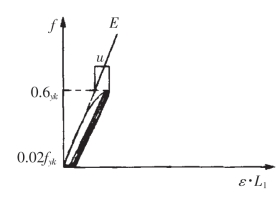

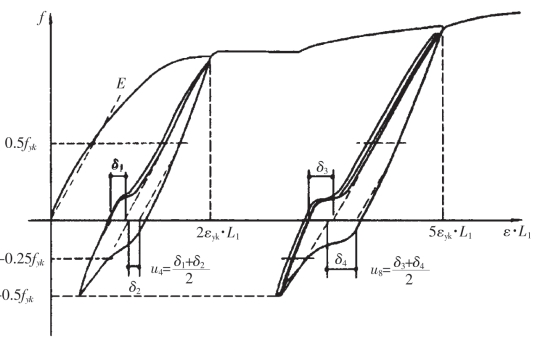

(1)接头试件型式检验应按表8-12和图8-7至图8-9所示的加载制度进行试验。

表8-12 接头试件型式检验的加载制度

注:1.S线表示钢筋的拉、压刚度;2.F表示钢筋所受的力,等于钢筋应力f于钢筋理论横截面积AS的乘积;

图8-7 单向拉伸

图8-8 高应力反复拉压

图8-9 大变形反复拉压

(2)测量接头试件的残余变形时加载时的应力速率宜采用2N/(mm2·s-1),最高不超过10N/(mm2·s-1);测量接头试件的最大力总伸长率或抗拉强度时,试验机夹头的分离速率宜采用0.05Lc/min,Lc为试验机夹头间的距离。

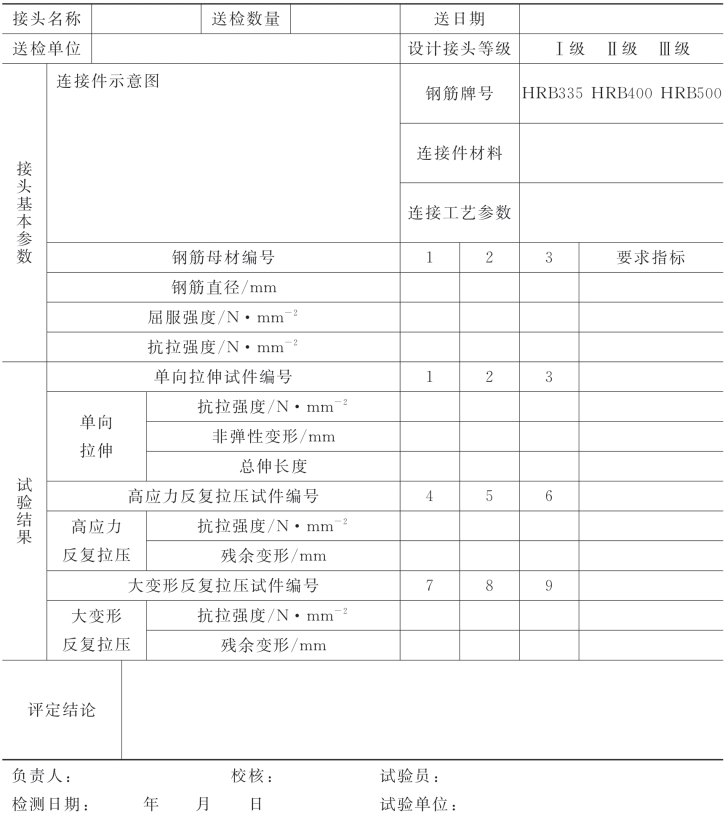

表8-13 接头试件型式检测报告

注:1.接头试件基本参数应详细记载。套筒挤压接头应包括套筒长度、外径、内径、挤压道次、压痕总宽度、压痕平均直径、挤压后套筒长度;螺纹接头应包括连接套长度、外径、螺纹规格、牙形角、镦粗直螺纹过渡段坡度、锥螺纹锥度、安装时拧紧力矩等。

2.破坏形式可分3种:钢筋拉断、连接件破坏、钢筋与连接件拉脱。

4.工艺检验

钢筋连接工程开始前,应对不同钢筋生产厂的进场钢筋进行接头工艺检验;施工过程中,更换钢筋生产厂时,应补充进行工艺检验。工艺检验应符合下列规定:

(1)每种规格钢筋的接头试件不应少于3根;

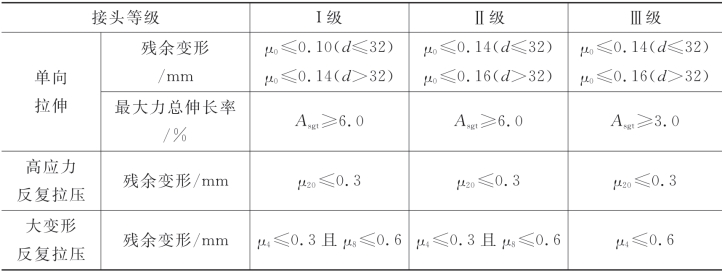

(2)每根试件的抗拉强度和3根接头试件的残余变形的平均值均应符合JGJ107-2010的规定如表8-13。

表8-13 接头的抗拉强度

注 ——接头试件实际抗拉强度;fmst——接头试件中钢筋抗拉强度实测值;fstk——钢筋抗拉强度标准值。

——接头试件实际抗拉强度;fmst——接头试件中钢筋抗拉强度实测值;fstk——钢筋抗拉强度标准值。

表8-14 接头的变形性能

注:当频遇荷载组合下,构件中钢筋应力明显高于0.6fyk时,设计部门可对单向拉伸残余变形u。加载峰值提出调整要求。

(3)接头试件在测量残余变形后可再进行抗拉强度试验,并宜按单向拉伸加载制度进行试验;(表8-14)

(4)第一次工艺检验中1根试件抗拉强度或3根试件的残余变形平均值不合格时,允许再抽3根试件进行复检,复检仍不合格时判为工艺检验不合格。

(5)应由具备上岗资格的实际操作人员,采用相同的设备、材料,在与实际施工相同的条件下操作,制成钢筋接头,送实验室进行检验合格后方可实施钢筋连接施工作业。

5.现场检测(接头抽样)

(1)连接套筒检验

①套筒宜选用45号优质碳素结构钢,供货单位应提供质量保证书;

②套筒按使用条件分为5类:标准型、正反丝扣型、异径型、扩口型和加锁母型;

③连接套筒的外径、长度、螺纹牙型及精度应经检验(满足产品设计要求);

④连接套筒装箱前套筒应有保护端盖,套筒内不得混入杂物;

⑤外观质量和内螺纹尺寸检验应符合标准要求;

⑥连接套筒的出厂检验应符合标准要求。出厂时应有包装,包装上应标明产品的名称、规格、型号、数量、制造日期、产品批号、生产厂家;包装内必须附有产品合格证。产品合格证应包括以下内容:型号、规格;适用钢筋的品种;连接接头的性能等级;产品批号;检验日期;质检合格签章、厂家名称、地址、电话;当有特殊要求时应表明相应的检验内容及指标。

(2)丝头加工及质量检验

①丝头加工

a.钢筋下料时不宜用热加工方法切断;钢筋端面宜平整并与钢筋轴线垂直;

b.丝头中径、牙型角及丝头有效螺纹长度应满足设计规定;

c.丝头加工时应使用水性润滑液,不得使用油性润滑液;

d.丝头有效螺纹中径的圆柱度误差不得超过0.20mm;

e.标准型接头丝头有效螺纹长度应不小于1/2连接套筒长度;

f.丝头加工完毕经检验合格后,应立即带上丝头保护帽或拧上连接套筒,防止装卸钢筋时损坏丝头。

②丝头检验

a.丝头表面不得有影响接头性能的损坏及锈蚀;

b.丝头有效螺纹数量不得少于设计规定;牙顶宽度大于0.3P(P指螺距)的不完整螺纹累计长度不得超过两个螺纹周长;标准型接头的丝头有效螺纹长度应不小于1/2连接套筒长度,且允许误差为+2P;

c.丝头的尺寸检验:用专用的螺纹环规检验,其环通规应能顺利地旋入,环止规旋入长度不得超过3P;

d.加工的丝头应逐个进行自检,不合格的丝头应切去重新加工;自检合格的丝头,应有现场质检员随机抽样进行检验。以一个工作班加工的丝头为一个检验批,随机抽检10%(且不少于10个);抽检合格率不应小于95%

③钢筋连接接头及拧紧力矩质量检验

a.钢筋连接时应用工作(管钳)扳手将丝头在套筒中央位置顶紧;

b.钢筋连接完毕后,标准性接头连接套筒外应有外露有效螺纹,且连接套筒单边外露有效螺纹不得超过2P(《钢筋机械连接技术规程》JGJ107-2016)为宜;

c.连接接头操作人员应有上岗资格和施工(班)接头试样检验报告;

d.安装后应用扭力扳手校核拧紧扭矩,拧紧扭矩值应符合表8-10的规定;扭力扳手应有计量鉴定证件(准确度级别可选用10级);

e.钢筋连接接头的外观质量在施工时应逐个进行自检

f.螺纹接头安装后应以同规格接头连续生产的500个为一个检验批进行检验和验收,不足500个的也应按一个检验批计算;

g.对每一检验批的钢筋连接接头,于正在施工的工程结构中随机抽取10%(《直螺纹连接技术规程》JG163-2004规定为15%,且不少于75个接头),检查其外观质量,校核其拧紧力矩;钢筋连接接头的抽检合格率不应小于95%,拧紧扭矩不合格数超过被校核接头数的5%时,应重新拧紧全部接头,直到合格为止。

h.每500个头为一检验批,进行抗拉伸试验,达到设计要求的接头等级,每个检验批随机截取3个接头,如1个不合格,则进行双倍检验,如仍有1个不合格,则该检验批不合格。

i.现场截取抽样试件后,原接头位置的钢筋可采用同等规格的钢筋进行搭接连接,或采用焊接及机械连接方法补接。

【任务实施】

小组各组员分工明确后按照制定好的试验计划,完成任务试验并得出试验结论做好试验记录。最后核对试验数据填写完整的检测报告。

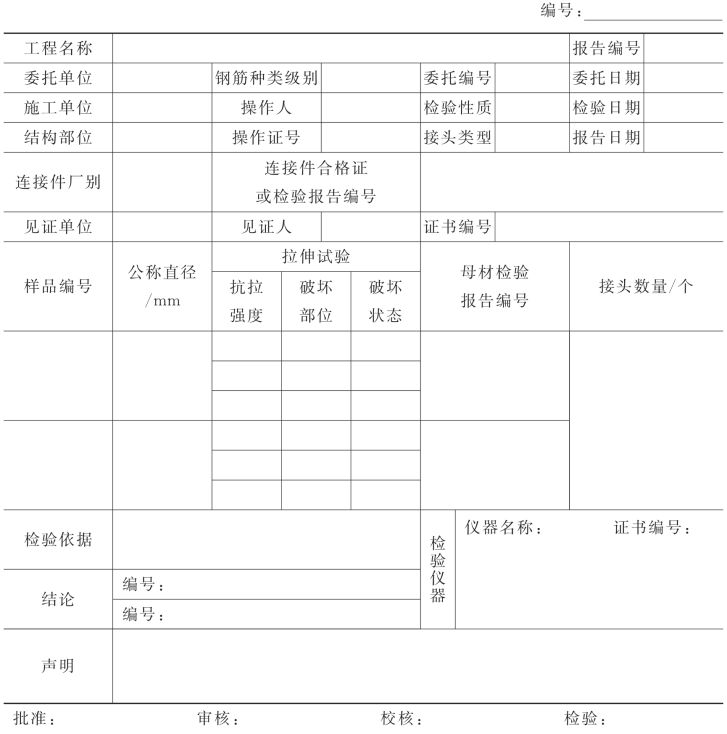

表8-15 钢筋机械连接检验报告

【反馈与评价】

各小组之间相互讨论纠正,教师总结评价。

任务四 钢筋位置及保护层厚度检测方法与检测报告

【任务发布】

以小组为单位参照本教材相关知识或查询网络资源,共同制定任务试验计划,在教师的指导下完成钢筋位置及保护层厚度的检测试验,得出试验结论并做好试验记录。(www.daowen.com)

一、检测依据

为加强混凝土结构工程施工质量,统一混凝土内部钢筋位置和钢筋保护层厚度检测方法,提高各检测单位检测精度,采用混凝土内部钢筋保护层厚度检测依据标准为《混凝土结构工程施工质量验收规范》GB50204-2002附录E:结构实体钢筋保护层厚度检验以及《混凝土中钢筋检测技术规程》JGJ/T152-2008。

二、适用范围

本方法适用于测定建筑工程混凝土结构内部钢筋位置和钢筋保护层厚度检测。

混凝土结构内部钢筋保护层厚度检测,除满足本规程的规定外,尚应符合国家现行有关强制性标准的规定。

三、检测参数和名词术语

1.钢筋保护层厚度:对于混凝土结构表面到最外层钢筋外缘的距离。

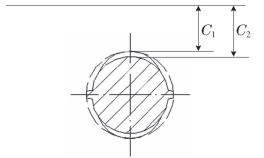

对于光圆钢筋,为混凝土表面与钢筋表面间的最小距离;对于带肋钢筋,其值如图8-10所示。

2.指示钢筋保护层厚度:检测时仪器显示的钢筋保护层厚度Ct。

3.钢筋的示值直径:检测时仪器指示的钢筋直径。

4.钢筋位置的测试偏差:仪器所指示的钢筋轴线与钢筋实际轴线之间的最小距离。

5.相关符号

——第i个测点指示钢筋保护层厚度;

——第i个测点指示钢筋保护层厚度;

——第i个测点指示钢筋混凝土保护层厚度平均值;

——第i个测点指示钢筋混凝土保护层厚度平均值;

——探头垫块厚度;

——探头垫块厚度;

图8-10 带肋钢筋保护层厚度Ci≈C1

η——修正系数;

S——钢筋平均间距。

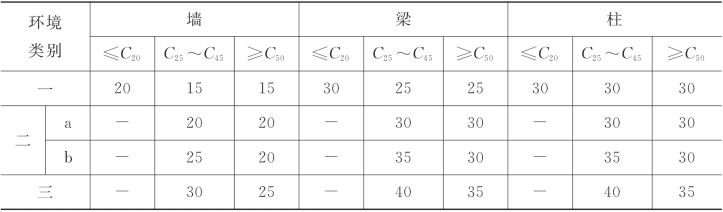

6.钢筋保护层最小厚度规定

表8-16 受拉钢筋的混凝土保护层最小厚度单位:mm

注:1.该表格数据来源于建设规范图集;不同规范(防水混凝土、轻骨料混凝土等)有不同的要求;

2.预制钢筋混凝土受弯构件,钢筋端头的保护层厚度一般为10mm。预制的肋形板,其主肋保护层厚度可按梁考虑;

3.要求使用年限较长的重要建筑物和受沿海环境侵蚀的建筑物的承重结构,当处于露天或室内高湿度环境时,其保护层厚度应适当增加;

4.有防火要求的建筑物,其保护层厚度应遵守防火规范有关规定;

5.由此可见,钢筋保护层最小厚度与构件种类、混凝土强度、环境条件、构件受力状态、使用寿命、防火等级等因素相关。

7.检测方法

(1)电磁感应法钢筋探测仪检测方法 由单个或多个线圈组成的探头产生电磁场,当钢筋或其他金属物体位于该电磁场时,磁力线会变形。金属所产生的干扰导致电磁场强度的分布改变,被探头探测到,通过仪器显示出来。如果对所检测的钢筋尺寸和材料进行适当的标定,可以用于检测钢筋位置、直径及混凝土保护层厚度。

(2)雷达仪检测方法 由雷达天线发射电磁波,从与混凝土中电学性质不同的物质如钢筋等的界面反射回来,并再次由混凝土表面的天线接收,根据接收到的电磁波来检测反射体的情况。

(3)局部破损检测方法 采用对钢筋位置无明显扰动的方法将混凝土结构进行局部破损并对钢筋保护层厚度和位置直接测量的方法。采用局部破损方法需要及时修补。

【任务实施】

小组各组员分工明确后按照制定好的试验计划,完成任务试验并得出试验结论做好试验记录。

【检测方法】

1.一般规定

(1)应根据所测钢筋的规格、深度以及间距选择适当的仪器,并按仪器说明书进行操作。

(2)采用电池供电的仪器,检测中应确保电源充足,检测结束后应对仪器及电池进行保养。对于既可采用电池供电,也可采用外接电源供电的仪器,应该在两种供电情况下分别对仪器进行校准。

(3)仪器在检测前应进行预热或调零,调零时探头必须远离金属物体。在检测过程中,应经常检查仪器是否偏离初始状态并及时进行调零。

(4)检测前宜具备下列资料:

①工程名称及建设、设计、施工、监理单位名称;

②结构或构件名称以及相应的钢筋设计图纸资料;

③混凝土是否采用带有铁磁性的原材料配制;

④检测部位钢筋品种、牌号、设计规格、设计保护层厚度、结构构件中是否有预留管道、金属预埋件等;

⑤必要的施工记录等相关资料;

⑥检测原因。

(5)根据钢筋设计资料,确定检测区域钢筋的可能分布状况,并选择适当的检测面。检测面宜为混凝土表面,应清洁、平整,并避开金属预埋件。

(6)对于具有饰面层的构件,应清除饰面层后在混凝土面上进行检测,检测面应平整、清洁。

(7)对于含有铁磁性原材料的混凝土应进行足够的实验室验证后方可进行检测。

(8)钢筋保护层厚度的检测,可采用非破损或局部破损的方法,也可采用非破损方法并用局部破损方法进行修正。

(9)非破损检测方法因对被检测结构无损伤,适用于大量结构构件、大面积检测。但其检测准确性受仪器精度,检测人员经验等影响较大。

(10)局部破损检测方法因对被检测结构有损伤,适用于少量结构测点的抽样检测。其检测准确性较高,可与非破损检测方法结合使用,对非破损方法检测结果进行修正。钻孔、剔凿时,不得损坏钢筋,实测应采用游标卡尺,量测的精度应为0.1mm。

(11)钢筋保护层厚度检验的结构部位和构件数量,应符合下列要求:

①钢筋保护层厚度检验的结构部位,应由监理(建设)、施工等各方根据结构构件的重要性共同选定;

②对梁类、板类构件,应各抽取构件数量的2%且不少于5个构件进行检验;当有悬挑构件时,抽取的构件中是挑梁类、板类构件所占比例均不宜小于50%。

(12)对选定的梁类构件,应对全部纵向受力钢筋的保护层厚度进行检验;对选定的板类构件,应抽取不少于6根纵向受力钢筋的保护层厚度进行检验。对每根钢筋,应在有代表性的部位测量1点。

2.仪器性能要求

(1)仪器应具有产品合格证,并在仪器的明显位置上具有唯一性标识,包括名称、型号、出厂编号等。

(2)仪器应定期进行校准,当混凝土保护层的厚度为10~50mm时,混凝土保护层厚度检测的允许误差为±1mm,钢筋间距检测的允许误差为±3mm,正常情况下,仪器校准有效期一般为一年。

(3)发生下列情况之一时,应对仪器进行校准。

①新仪器启用前;

②超过校准有效期限;

③检测数据异常,无法进行调整;

④经过维修或更换主要零配件(如探头、天线等)。

3.电磁感应法钢筋探测仪检测技术与方法

(1)检测前应根据检测结构构件所采用的混凝土,对电磁感应法钢筋探测仪进行校准。应对钢筋探测仪进行预热和调零,调零时探头应远离金属物体。在检测过程中,应检测钢筋探测仪的零点状态。

(2)检测前宜结合设计资料了解钢筋布置情况。检测时应避开钢筋接头和绑丝,钢筋间距应满足钢筋检测仪的要求。

(3)进行钢筋位置检测时,探头有规律地在检测面上移动,直到仪器显示接收信号最强或保护层厚度值最小时,结合设计资料判断钢筋位置,此时探头中心线与钢筋轴线基本重合,在相应位置做好标记。按上述步骤将相邻的其他钢筋逐一标出。

(4)钢筋定位后可进行保护层厚度的检测

①设定好仪器量程范围及钢筋直径,沿被测钢筋轴线选择相邻钢筋影响较小的位置,并应避开钢筋接头,读取指示保护层厚度值Cti。每根钢筋的同一位置重复检测2次,分别读取2次测得的混凝土保护层的检测值。

②对同一处读取的2个保护层厚度值相差大于1mm时,该组检测数据应无效,并查明原因,在该处应重新进行检测。仍不满足要求,应更换钢筋探测仪或采用钻孔、剔凿的方法进行验证。

注:大多数仪器要求钢筋直径已知,方能检测保护层厚度,此时仪器必须按照钢筋实际直径进行设置。

(5)当实际保护层厚度值小于仪器最小示值时,可以采用附加垫块的方法进行检测。自制垫块对仪器不应产生电磁干扰,表面光滑平整,其各方向厚度值偏差不大于0.1mm。所加垫块厚度C在计算时应予扣除。

(6)检测钢筋间距时,应将连续相邻的被测钢筋一一标出,不得遗漏,并不宜少于7根钢筋(6个间隔)时,也可以给出被测钢筋的最大间距、最小间距,并计算钢筋平均间距。

(7)遇到下列情况之一时,应选取至少30%的钢筋且不少于6处(当实际检测数量不到6处时应全部抽取),采用钻孔、剔凿等方法验证。

①认为相邻钢筋对检测结果有影响;

②钢筋公称直径未知或有异议;

③钢筋的实际根数、位置与设计有较大偏差或无资料可供参考;

④钢筋以及混凝土材质与校准试件有显著差异。

【检测结果判定】

1.钢筋保护层厚度检验时,纵向受力钢筋保护层厚度的允许偏差,对梁类构件为+10mm,-7mm;对板类构件为+8mm,-5mm。

2.对梁类、板类构件纵向受力钢筋的保护层厚度应分别进行验收。

3.结构实体钢筋保护层厚度验收合格应符合下列规定:

(1)当全部钢筋保护层厚度检验的合格点率为90%及以上时,钢筋保护层厚度的检验结果应判为合格;

(2)当全部钢筋保护层厚度检验的合格点率小于90%但不小于80%,可再抽取相同数量的构件进行检验;当按两次抽样总和计算的合格点率为90%及以上时,钢筋保护层厚度的检验结果仍应判为合格;

(3)每次抽样检验结果中不合格点的最大偏差均不应大于(4)①条规定允许偏差的1.5倍。

【检测部位的选择】

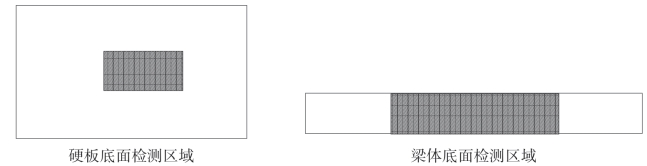

各类标准中均提到钢筋保护层厚度的检验结构部位,应由监理(建设)单位、施工等各方根据结构构件的重要性共同确定。确定时应选取结构安全影响比较大的部位进行检测。如砖混结构工程中的顶板、梁、悬挑阳台板等构件。顶板检测区域要选择顶板底面靠近顶板中心的区域,确定检测的底排受力钢筋;梁体检测区域要选择梁体跨中区域或四分之一区至四分之三区域内,且检测全部的主筋;悬挑阳台板要检测上表面靠近阳台根部的上排受力钢筋。

图8-11 检测部位的选择

【反馈与评价】

各小组之间相互讨论纠正,教师总结评价。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。