【摘要】:当试针沉至距底板(4±1)mm时,水泥达到初凝状态。在完成初凝时间测定后,立即将试模连同浆体以平移的方式从玻璃板取下,翻转180°。临近初凝时,每隔5min测定一次,临近终凝时每隔15min测定一次,到达初凝或终凝时应立即重复测一次,当两次结论相同时,才能定位到初凝或终凝状态。小组共同制定试验计划并相互协作完成工作任务,做好试验记录并得出检测结果。

称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升高温度,在950~1000℃下灼烧15~20min,取出坩埚置于干燥器中冷却至室温,称量。反复灼烧,直至恒量。

【任务实施】

小组各组员分工明确后按照制定好的试验计划完成任务试验并得出试验结论做好试验记录。

结果计算。

烧失量的质量百分数XLO1按式(5-4)计算:

![]()

式中:XLO1——烧失量的质量百分数,%;

m1——试料的质量,g;

m2——灼烧后试料的质量,g。(https://www.daowen.com)

矿渣水泥在灼烧过程中由于硫化物的氧化引起烧失量测定的误差,可通过式(5-5)、式(5-6)进行校正。

(1)0.8×(水泥灼烧后测得的SO3百分数-水泥未经灼烧时的SO3百分数)=0.8×(由于硫化物的氧化产生的SO3百分数)=吸收空气中氧的百分数(5-5)

(2)校正后的烧失量(%)=测得的烧失量(%)+吸收空气中氧的百分数(5-6)

允许误差:同一实验室的允许差为0.15%。

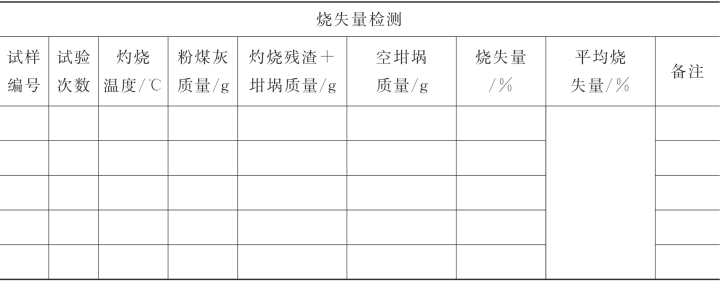

表5-3 检测记录

【反馈与评价】

各小组之间相互讨论纠正,教师总结评价。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

相关文章