液压动力偏转车轮系是液压动力转向系的一种。它利用发动机动力为转向系统的能源,转向轻便,大大降低驾驶人体力支出强度,它广泛采用机械转向器、转向动力缸和转向控制阀三者合成一体的整体式转向器。这种动力转向器的结构紧凑、质量轻、传动效率高、操纵轻便、反应灵敏、寿命长且易于调整,能满足在高速公路上高速行驶的需要。但是结构复杂,制造精度高。下面以此为例介绍一下液压动力偏转车轮系的故障诊断及修复。

(一)液压动力偏转车轮系的常见故障及诊断

液压转向机构在使用中容易出现的问题主要有转向沉重、转向跑偏、转向发摆和转向时有异响噪声等。

(1)转向沉重的故障诊断

转向沉重多是由于转向液压助力系统不起作用引起的,它与转向机械部分无关。导致转向沉重的具体原因有:带动转向泵的传动带松弛或齿轮损坏;储液罐内油面过低,液压油量不足;转向器内部泄漏过大;转向泵磨损严重,导致压力过低或者油液泄漏过甚;转向控制阀发卡;系统密封性能差,有空气进入液压系统内部。

(2)转向盘颤抖或振动的故障诊断

主要原因有油面过低、转向泵传动带松弛或泵油压力不足;转向泵流量控制阀卡住。

(3)转向发摆的故障诊断

主要原因有转向连接机构松旷、前轮定位不当、两前轮轮胎的差异引起的。

(4)左、右转向时轻重不同的故障诊断

主要原因有控制阀滑阀偏离中间位置、滑阀内有脏物使左右移动时阻力不一样。

(5)转向盘不能自动回正的故障诊断

主要原因有转向泵流量控制阀有卡滞、转向器转阀有阻塞或卡滞、回油软管扭曲阻塞、转向系其他方面故障等。

(6)转向跑偏的故障诊断

主要原因有检修转向器时装配或调整不当引起的,特别是转向器蜗轮蜗杆及液压油分配阀的装配与调整不当,都能引起转向跑偏;两前轮的气压不均、制动调整不均也能引起新的跑偏。

(7)异响噪声的故障诊断

主要原因有转向器发出严重的嘶嘶声时,是由于控制阀性能不良所致。尤其当转向盘处于极限位置时或原地转动转向盘更为明显;当贮油器油面过低时,转向泵会在工作时吸进空气而产生噪声;转向泵传动带过松,也会使泵发出嘶嘶的传动带啸叫声;固定转向泵的螺栓松动。

(8)转向盘回正过度的故障诊断

主要原因有转向液压系统内有空气、转向器固定松动、转向器啮合间隙过大。

(9)转向盘瞬间转向力增大的故障诊断

主要原因有油面低;转向泵传动带打滑、转向泵内泄漏量过大。

(二)液压动力偏转车轮系的修复

1.主要零部件的修复

(1)液压动力转向器的检查修复

1)动力转向器拆卸注意事项:

①在拆卸分解之前,应先放掉润滑油。

②拆解前进行转动检查,记下发现的问题。

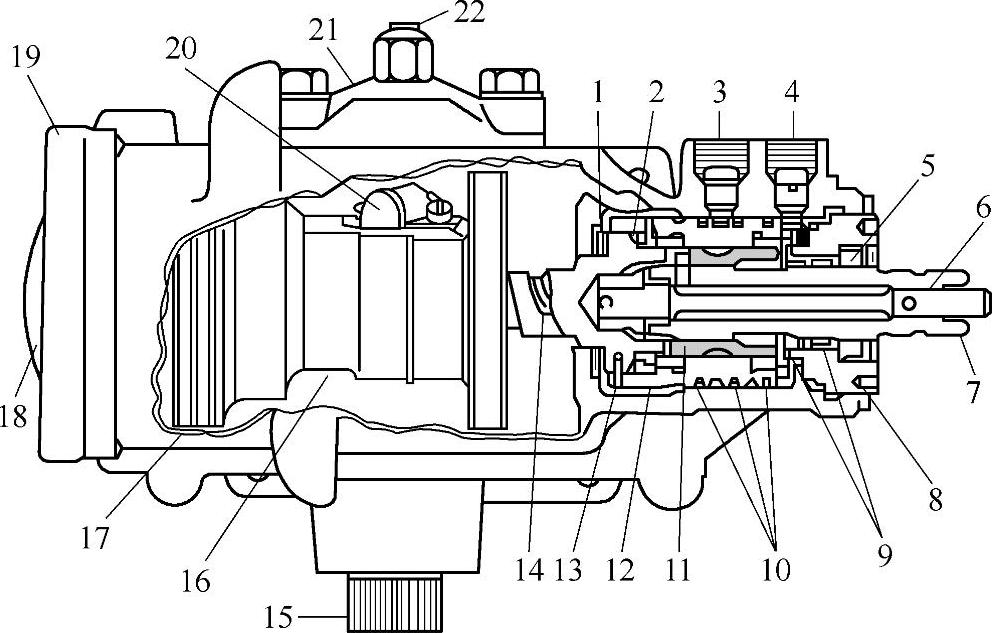

2)拆解转向器(图4-51)主要步骤如下:

图4-51 循环球转阀整体式动力转向器

1—推力轴承 2—密封圈 3—进油口 4—出油口 5—油封 6—扭杆 7—枢轴 8—调整螺塞 9—轴承 10—密封圈 11—滑阀 12—阀体 13—定位 14—转向螺杆 15—摇臂轴 16—转向齿条活塞 17—齿条活塞密封圈 18—端盖 19—壳体 20—钢球导管 21—侧盖 22—调整螺栓

①将摇臂轴上的扇形齿置于中间位置,先拆下摇臂轴油封;接着拆下侧盖固定螺栓,将摇臂轴压出约20mm;然后给摇臂轴支撑轴颈端套上约0.1mm厚的塑料筒,用手抓住侧盖抽出摇臂轴,同时用另一只手从另一端压入塑料筒,防止轴承滚棒散落到壳体内,引起拆卸不便。

②用冲头冲击前端盖18的弹簧档圈,然后逆时针转动控制阀阀芯的枢轴7,即可取下前盖。

③把有外花键的专有心轴从前端插入转向齿条活塞16的中心孔,直至顶住转向螺杆14的端部。然后逆时针转动控制阀阀芯枢轴7,将专用心轴、齿条活塞16、钢球作为一个组件整体取出。

④应先在螺塞和壳体上作对位标记,以便装配时易于保证滑阀的轴向间隙。然后用专用扳手插入螺塞端面上的拆卸孔内,拆下调整螺塞8,拆下时应防止损坏调整螺塞。

⑤滑阀11与阀体12都是精密零件,其公差为0.0025mm,并且经过严格的平衡,在拆卸中不得磕碰,以防止损伤零件表面,拆下后应合理地堆放在清洁处。最后拆下所有的橡胶类密封元件。

3)转向器零件的检验:

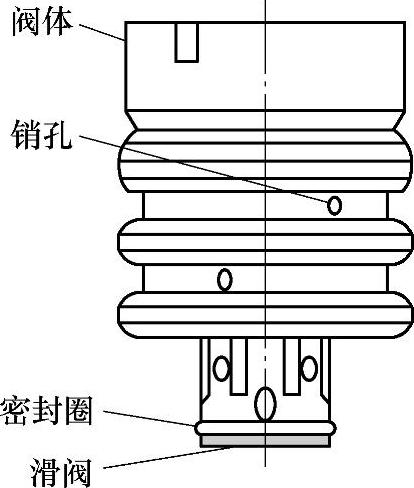

①如图4-52所示,如果滑阀与阀体的定位孔出现裂纹、明显的磨损,或滑阀在阀体内发卡,应更换阀体组件。

②输入轴配合表面不得有明显的磨痕、划伤和毛刺,否则,应更换。

③修理时,必须更换所有的橡胶类密封元件。壳体上的球堵、堵盖之类的密封件不得有渗漏。(www.daowen.com)

4)转向器的装配:

①装配前,应将各零件清洗干净,并用压缩空气吹干,不得用其他织物擦拭。

图4-52 转向控制阀检验

②组装转向螺杆、齿条活塞组件时:a.将转向螺杆装入齿条活塞17中,然后将黑色间隔钢球和白色承载钢球间隔从齿条活塞背上的两个钢球导孔装入滚道;b.将钢球装满钢球导管20,再将导管插入导孔,按规定转矩用导管夹8固定好导管;c.将专用心轴从齿条活塞前端装入齿条活塞,直至顶住转向螺杆14。

③安装阀体12与螺杆,阀体上的凹槽与螺杆的定位销必须对准。安装阀芯,输入轴,并装好推力轴承1及所有的橡胶密封圈和聚四氟乙烯密封圈。把阀体推入转向器壳体中,把专用心轴与齿条活塞一并装入壳体,待与螺杆啮合后,顺时针转动输入轴,将齿条活塞拉入壳体后,再取出专用心轴。

④安装调整螺塞39,并调整好调整螺塞的预紧度。

⑤安装摇臂轴组件,注意对正安装记号和按规定力矩紧固侧盖。并注意用适当厚度的垫片调整T形销与销槽之间的间隙,达到控制摇臂轴轴向窜动量的目的。调整摇臂轴扇形齿与齿条活塞的啮合间隙,检验输入轴转动力矩应符合原厂规定。

(2)转向泵的检修

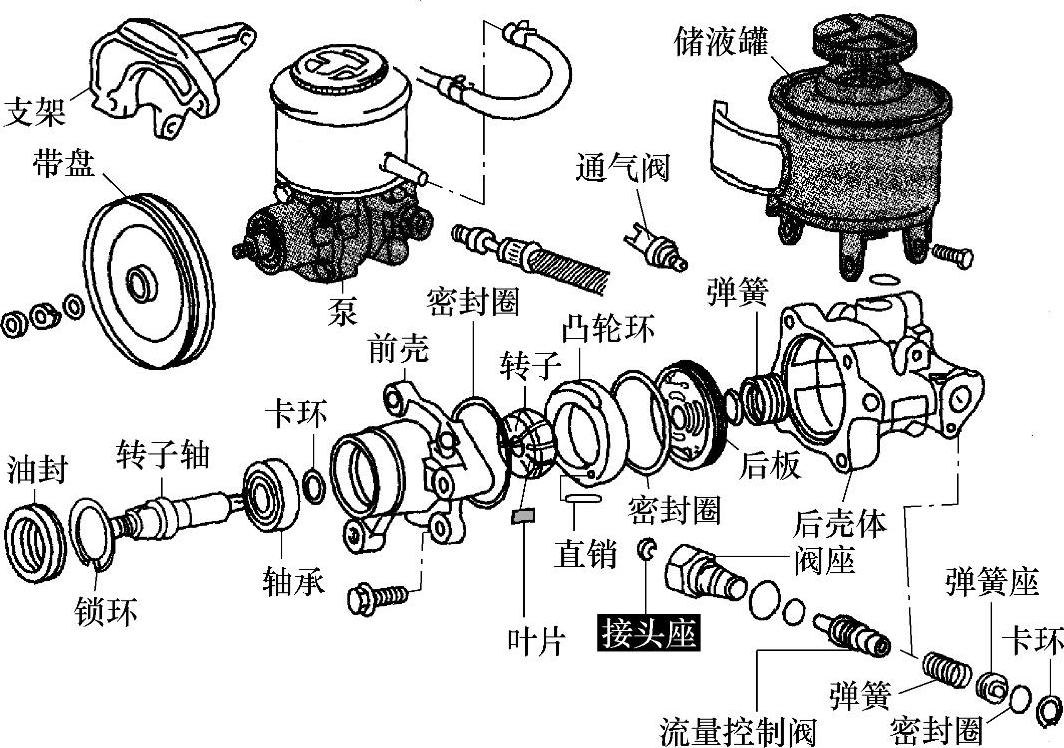

转向泵多为叶片式泵,这种泵具有结构紧凑、质量轻、性能稳定、转速范围大、效率高、可靠耐用、维修方便等特点。因此,动力转向系广泛采用叶片式转向泵来保证动力转向系的工作压力。叶片式转向泵俗称刮片泵,主要部件包括壳体、转子、叶片、凸轮环、流量控制阀和储油罐等,如图4-53所示。

1)叶片式转向泵的拆卸:转向泵壳体接合面、泵轴、储液罐与泵的连接处、流量控制阀等部位出现渗漏时,应拆卸分解转向泵,进行检修。

①将泵内机械油排放干净后,从发动机上拆下转向泵。

②拆散转向泵时应在前、后壳体接合面处打上装配记号后,再拆壳体。

③在拆下偏心壳时,务必使叶片不脱开转子。拆下卡环和油封时应使用专用工具。

④拆下转子时,必须打上包括转子旋转方向的安装记号,带盘也应打上安装记号后,才能拆下带盘及转子轴。

2)转向泵的检修:

①更换油封和橡胶类密封圈。

②叶片与转子上的滑槽表面应无划痕及疲劳磨损;其配合间隙一般应不大于0.035mm;叶片磨损后的高度与厚度不得小于原厂规定的使用限度。否则更换叶片或总成。

③转子轴径向配合间隙约为0.03~0.05mm,间隙过大,应视情况更换轴承。

④转子与凸轮环的配合间隙约0.06mm。工作面上应光滑,无疲劳磨损和划痕等缺陷。转子与凸轮环一般为非互换性配合,若间隙过大,通常更换总成。

⑤带轮有缺损或其他原因而丧失平衡性能之后,应更换。

⑥流量阀弹簧的弹力或自由长度应符合原厂规定;并应检修流量阀球阀的密封性,检验时,先堵塞进液孔,然后从旁通孔通入0.39~0.49MPa的压缩空气,其出孔处不得漏气。否则,更换流量阀。

3)转向泵的装配:转向泵附流量阀在装配时,必须保持严格的清洁;不得因装配工作而损伤叶片、转子、凸轮环等精密零件的工作面;零件的装配标记和平衡标记相对应且位置正确;要求密封严格的接合面,必须在衬垫上涂抹密封胶。

2.液压动力转向系修复后的检查调整

图4-53 叶片式转向泵

动力转向系装配完毕后,应进行油量、油压试验,排除系统内的空气,调整转向泵传动带紧度等作业,以保证动力转向系良好的工作性能。无动力转向系试验台时,可进行就车试验,就车试验按下列程序进行。

(1)修复后的基本检查

1)检查调整轮胎气压。

2)检查调整转向桥、转向系各部位配合间隙及转向盘的自由转动量。

3)检查调整转向车轮定位

4)检查调整转向泵传动带张力。以原厂规定的压力(约98N),在传动带中部按下传动带,其挠度应符合原厂规定,一般新传动带挠度约为7~9mm,在用带轮挠度约在10~12mm范围内。

5)检查发动机怠速提高能力。在发动机性能正常、怠速稳定的条件下,转向盘转至极限位置;此时,夹紧空气量控制阀软管,发动机转速应急速下降;放松空气量控制阀软管时,发动机转速应急速上升。

6)检查储油罐液位。a.保持转向车轮与地面接触,在发动机维持怠速转动(约1000r/min)条件下,将转向盘反复从一侧极限位置转至另一侧极限位置,使液压油的温度升至正常工作温度。b.储油罐中油面应在上下限标线之间,且油中无气泡。c.检查各部确无泄漏后,若需补给液压油,按原厂规定牌号补给液压油。更换液压油时,先顶起转向桥,从储油罐及回油管排出旧油;同时使发动机怠速运转(约1000r/min),排放旧液压油,同时将转向盘向左、向右反复转到极限位置,直至旧液压油排尽后1~2s,再加注新液压油。

(2)排放液压动力转向系统中空气

动力转向系统修复后很容易进入空气,另外,更换液压油之后或检查储油罐中油位时发现有气泡冒出,说明系统内已渗入了空气,这将会引起转向沉重、前轮摆动、转向泵产生噪声等故障,必须将系统内的空气排放干净。方法步骤如下:

1)架起转向桥。发动机怠速运转(1000r/min),反复向左、向右转动转向盘到极限位置,直至储油罐内无泡沫冒出并消除乳化现象,表明液力转向系统内的空气已基本排净。

2)发动机刚刚熄灭火后,储油罐中应无气泡,液面不得超过上限,停机5min之后,液面应升高约5mm。最后进行场地试车,检查修复效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。