机械车辆所采用的行驶系不同,其转向系统在构造和原理上通常也会有很大差别。轮式机械转向系在汽车、工程机械等各种机械车辆上都有广泛应用。履带车辆转向系则仅在部分履带工程机械或坦克等军事专用车辆上采用。

(一)轮式机械转向系的分类

轮式机械车辆转向系的形式很多,通常可按如下方法分类:

1.根据机械转向方式分为偏转车轮式转向、铰接式转向和差速式转向

(1)偏转车轮式转向

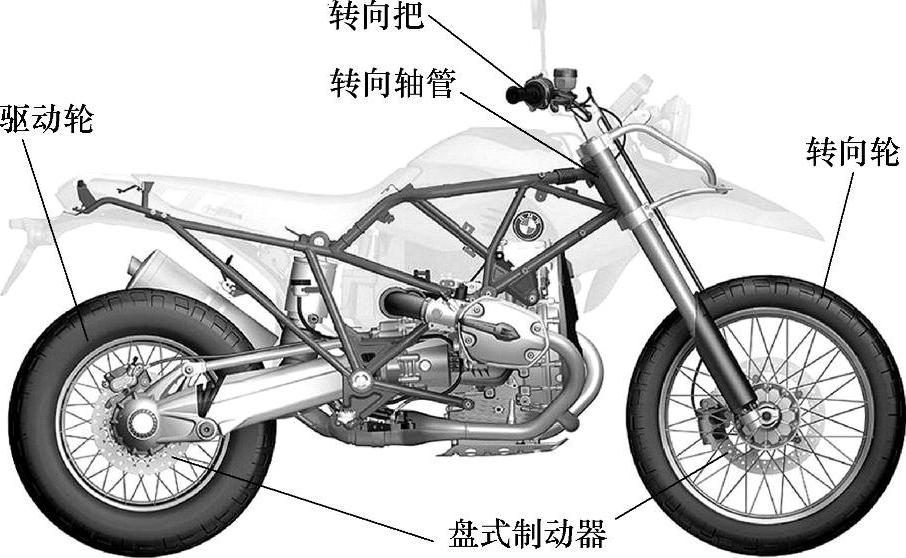

这是从童车、自行车、摩托车、拖拉机、汽车到工程机械都广泛采用的一种最为普遍的转向方式。如图4-1所示的童车采用的是转向盘偏转前轮转向,图4-2所示的摩托车采用的是方向把偏转前轮转向。童车、自行车和摩托车的偏转车轮转向虽然简单,但最为人们常见和熟悉,或许也更有助于大家直观地理解偏转车轮转向的基本含义。偏转车轮转向是整体式车架的工程机械最常用的转向方式。根据偏转动力来源形式可以分为人力手动偏转、液压动力偏转等类型。当转向阻力小时,都采用人力手动偏转车轮转向。工程机械多用液压动力偏转车轮转向。根据偏转的车轮不同,有前轮转向、后轮转向及前后轮同时转向等形式。

图4-1 采用转向盘偏转前轮转向的童车

1)前轮转向。偏转前轮转向,外侧前轮的转弯半径最大。在行驶时,驾驶人易于利用前轮是否避过障碍物来判断机械车辆的行驶路线,有利于安全行车,故一般工程机械多采用这种转向形式。

2)后轮转向。有些轮式工程机械,因其作业装置安装在机械前方。这时,如果仍采用偏转前轮的方式转向,不仅前轮的偏转角度受到限制,而且由于前轮载荷增大,转向阻力增加,因而使转向困难,操纵费力。为解决上述矛盾,一些前方安装作业装置的机械,则采用偏转后轮转向(图4-3)。

图4-2 采用方向把偏转前轮转向的摩托车

3)偏转后轮转向。此情况下,后外轮的转弯半径大于前外轮的转弯半径。转向时,驾驶人不能以前轮位置来判断机械行驶方向,因而转向操纵比较困难。

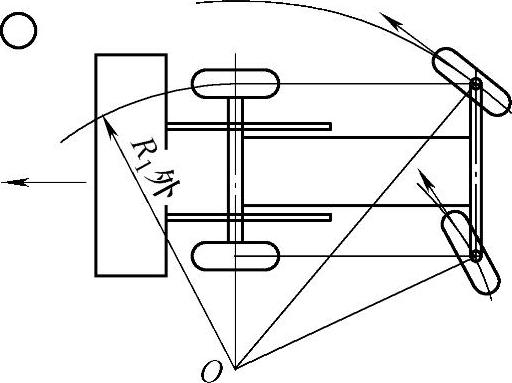

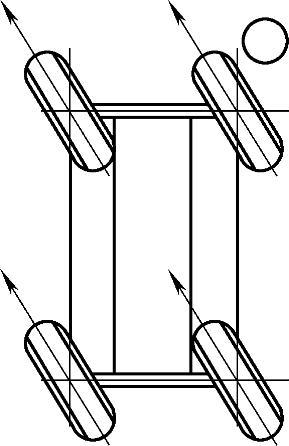

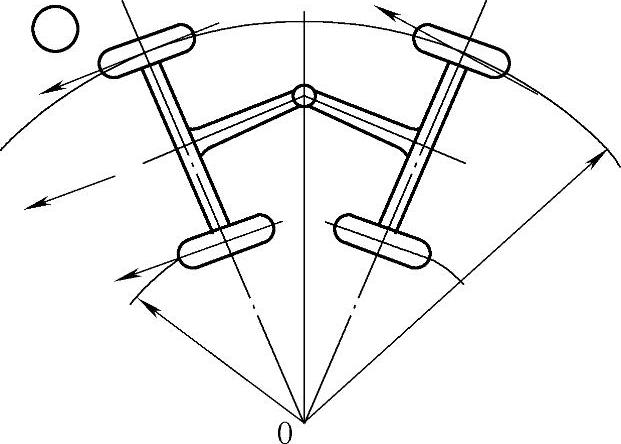

4)前后轮同时转向。有些工程机械为提高其机动性,采用前后轮同时转向(图4-4)。前后轮同时转向可使一些轴距较长的机械具有较小的转弯半径。同时转向方式还可改成使前后轮偏转角一致而形成斜行转向(图4-5)。斜行转向可缩短行驶路程及转向时间,易于使机械迅速靠近或离开作业面,从而提高了作业效率坡上作业稳定性。应该说明:全轮转向属多轮转向方式,虽具上述优点,但某些机械采用此转向方式后,往往由于结构过于复杂而抵消了其在使用方面的部分优越性。因此,在设计多轮转向方式时,应对所选用的各种转向方式的必要性作全面的衡量与分析,并尽可能采用简单可靠的机构。

图4-3 偏转后轮转向

图4-4 前后轮同时转向

图4-5 斜行转向

图4-6 铰接转向示意图

(2)铰接式转向

该方向转向又称折腰式转向,在工程机械上有明显的适用性、优越性,所以近年有明显发展的趋势。采用铰接式转向的机械,其车架需制成前后独立的两段式。前后两独立车架间用竖直铰轴贯穿连接,如图4-6所示。两段车架可相对铰销轴心偏转。促使前后车架相对偏转或保持相对位置不变,通常是由和两车架相连接的转向液压缸来实现的。与偏转车轮式转向方式不同的是,当车架相对于中间铰轴偏转时,前、后桥则随之偏转而转向。工程机械多采用全轮驱动以充分利用机械的全部重量来增大牵引力、提高通过性,这就要使前后桥均设计成转向驱动桥,因此结构往往变得复杂。采用铰接转向时,因不需偏转车轮,因而前后驱动桥在构造上均得以简化,并且有利于实现全轮驱动以增大牵引力、提高通过性。铰接式转向,结构简单,加工方便,转弯半径小,并且由于工作装置安装在前车架上,工作装置的方向与前轮的方向相同。在驾驶操纵时,易于对准作业面。因此,机械作业时,有更大的机动性和灵活性,可以提高作业效率。如ZL50铰接式装载机与同类型偏转车轮转向的装载机相比,作业效率约提高20%左右,这说明了铰接底盘的特有机动性。

因铰接式转向没有前轮定位,在高速行驶时稳定性不好,尤其在外阻力不平衡时,常常形成左右摇摆现象,而且轮胎磨损也较大。铰接转向所带来的另一严重缺点是:因车架铰接,降低了抗翻滚稳定性的贮备。如铰接底盘在平面上转向时,支承面积会缩小,重心会移向支承面的边缘(支承面积是指平衡梁中点与另一车桥上轮胎接地点所形成的三角形面积)。

图4-7 速差(滑移)式转向示意图

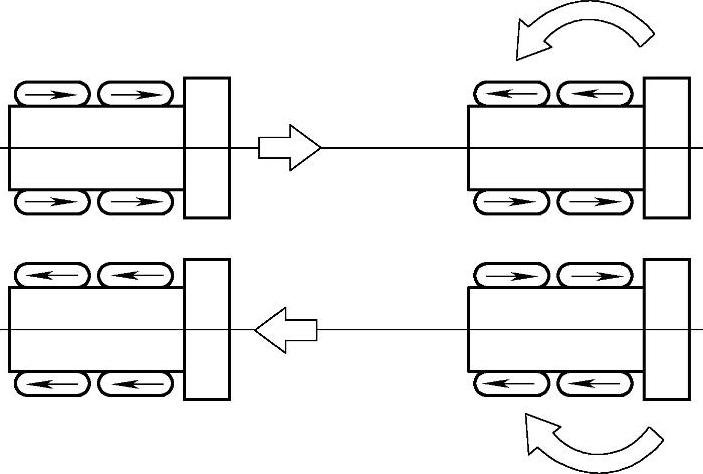

(3)滑移式(速差式)转向

如图4-7所示,滑移式转向采用整体式刚性车架,因而不同于铰接转向,它依靠改变左、右侧车轮的转速及其转动方向来操纵行驶方向,故其转向与履带车辆速差式转向类似。该方式适合轴距很短的机械在狭窄的作业区机动灵活地工作,因而近年在某些小型工程机械中得到一定发展,如CR-8推土机及如图4-8所示的柳工小型装载机,即采用此种转向方式。这种转向方式的转向半径及转向中点与轮压分布状态有关。该转向方式在转向时,距转向中点较远的车轮将产生明显的侧向滑动。特别当一侧车轮制动,另一侧车轮驱动时,制动一侧车轮将有较严重的磨损,这是该转向方式的缺点所在。而事实上,轮式底盘转向时轮胎的滑磨总是或轻或重地存在。特别是当弯道半径很小时,轮胎内外侧的速度差较大,其磨损也较严重。

2.根据转向传动形式不同,可分为机械式转向系和液压动力式转向系

图4-8 采用滑移式转向的小型装载机

(1)机械式转向系

该转向系是指完全依靠驾驶人的手力操纵的转向系统,主要由转向操纵机构、转向器和转向传动机构三大部分组成,如图4-9所示。转向操纵机构通常指转向盘、转向轴等机件,部分车辆的转向轴上还装有转向万向节。机械式转向器通常是一套蜗杆减速增扭机构,将转向盘上的操纵力加以放大。转向传动机构实际上是一套由转向垂臂、直拉杆、转向节臂、横拉杆等组成的杠杆系统。其作用是把转向器放大后的转向力和运动传递到左右转向轮使其按要求偏转。机械式转向系的主要优点是结构简单、制造方便、工作可靠。缺点是转向沉重、操纵费力。多用在汽车及中小型的工程机械(如叉车、汽车起重机)上。

图4-9 单梯形机构机械式转向系

图4-10 液压动力转向系统示意图

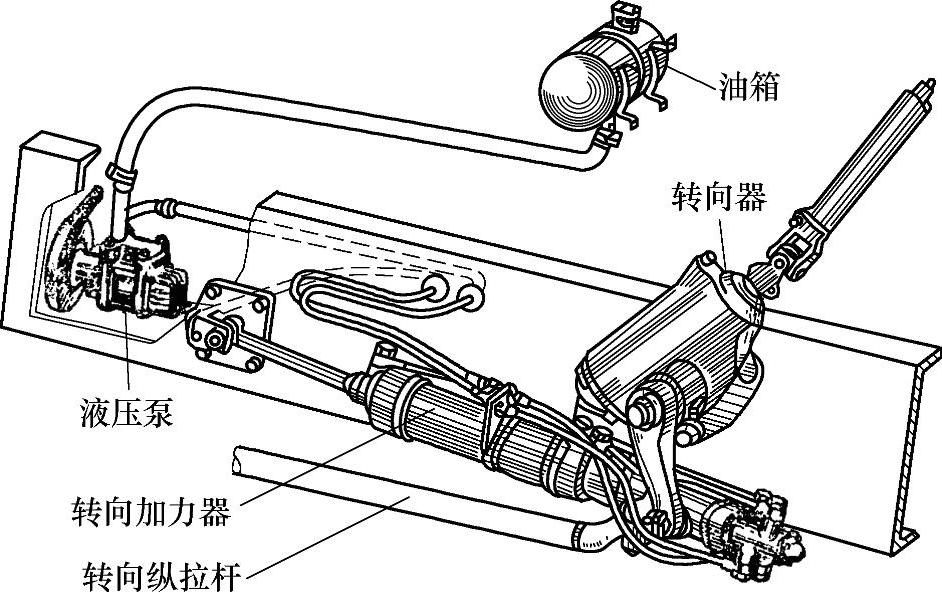

(2)液压动力式转向系

对于重型工程机械,其转向阻力通常很大,普通的机械式转向往往很难适应。为使转向轻便,一般均采用液压动力转向系统。该系统又分为液压助力式和全液压式等。液压助力式转向系一般是在机械式转向系的基础上,增设一套液压助力系统。和普通的机械式转向系统相比,除装有转向器外,通常要增加转向控制分配阀、动力液压缸(或转向助力器)、液压泵、油箱和管路等,从而组成一个完整的动力转向系统。转向助力器工作所需的高压油则由发动机所驱动的液压泵供给,所以从根本上来讲,动力转向是以发动机输出的动力为能源来增大驾驶人操纵前轮转向的力量,从而使转向操纵十分省力,并提高了工程机械的行驶安全性。在如图4-10所示的转向系中,转向助力器由动力缸和分配阀组成。驾驶人通过转向盘和转向器,控制加力器的分配阀,使高压油进入动力缸活塞的左腔或右腔。在油压作用下,动力缸移动,再通过纵拉杆及转向梯形机构使转向轮向左或向右偏转。由于车型和装载质量不同,上述动力转向系统各总成的结构型式和组成也有差异。动力转向系统按动力能源种类、液流形式、转向器和控制阀及动力液压缸的相互布置关系等不同,可分成如下类型:

1)按动力能源种类不同分为液压式和气压式两种。液压式动力转向工作油压一般为5.88~15.69MPa,这远比气压式动力转向系统的工作压力高(气压动力转向的工作压力一般仅为588~785kPa),所以液压式动力缸尺寸小、结构紧凑、质量轻且液压油本身具有良好的润滑、冷却及防锈性能,可大大降低零件磨损,提高零件使用寿命;再者,由于油液的阻尼作用,可以吸收路面冲击、振动,也有利于提高系统的工作性能和寿命。而气压式动力转向系统由于不具备上述许多优点,所以极少应用。

2)按照机械不转向时系统中油液状态不同分为常流式和常压式两种。当控制阀门处于中间位置时,液压泵输出的油通过控制阀门回到油箱卸荷。常流式的特点是结构简单、成本低,转向液压泵泄漏少、功率损失较小、寿命长,并能获得良好的转向性能,是工程机械上广泛采用的一种形式。与常流式相对应,即液压系统压力为恒定值。用变量泵可获得常压,但结构复杂成本高。一般采用定量泵-蓄能器系统获得常压,由于采用蓄能器,价格比常流式要高,且蓄能器在整车布置上也较困难,使用中还要隔一定时间充一次氮气,比较麻烦,所以常压式不如常流式应用广泛。但其优点为不过因有储能器储存液压能,故可使用较小流量的转向泵。另外当汽车的动力转向系统失灵或出现其他故障时,如发动机突然熄火、转向泵传动带突然断或泵失效时,也能保证车辆安全行驶一定距离,这对大型或超重型工程车辆而言具有重要意义。

3)按转向器、控制阀和液压缸的组合形式不同分为整体式、连杆式和分置式。整体式是指液压缸、控制阀和转向器安装在一个总成里。优点是结构较紧凑、连接油管短、反应迅速、地面冲击不易破坏控制阀的正常工作。缺点是转向器里的一部分零件和转向传动机构的全部零件都要承受助力液压缸传递来的力,结构也较复杂。另外,当前轴负荷很大时,若用整体式,则动力缸尺寸大,除结构上需作特殊考虑外,布置上也较困难。因此,整体式一般用于前桥负荷在20ft以下的车辆,如SH361型、BJ370型、卡玛兹55111型载货汽车等。

连杆式是指转向控制阀(分配阀)和液压缸组成一体形成一个独立式的转向助力器,而转向器则与转向助力器分开安装的形式。由于转向器和助力器分开并相互独立,所以转向器和助力器之间往往通过若干杠杆进行连接并实现动力传递,故称连杆式。又因转向控制阀(分配阀)和液压缸联成一体,所以此布置形式又称联阀式液压动力转向。这种布置方式可采用任何一种标准的转向器。此外,转向器不承受助力液压缸传来的力,因此,使用寿命长,同前种形式比较,这种布置的管路要长一些。如军用轮式推土机及红岩CQ261型汽车等即采用此形式的转向系。

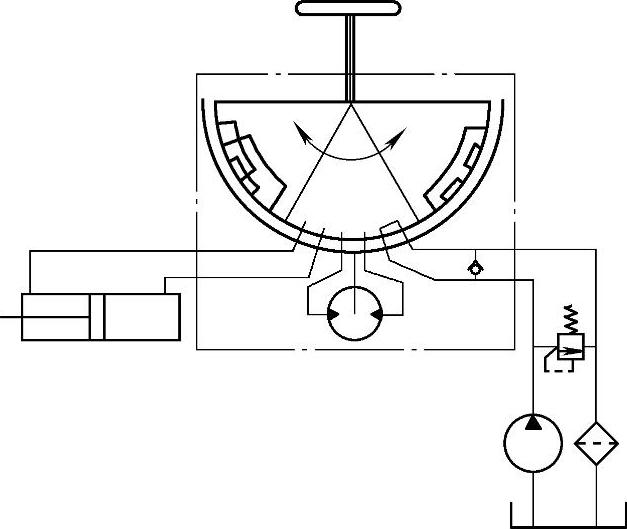

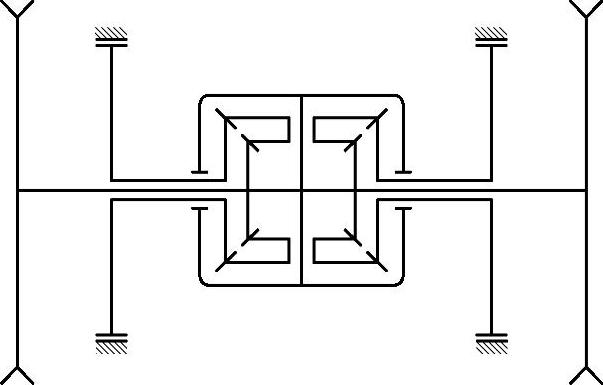

分置式是指转向器、控制阀和液压缸均分开安装。这种形式的灵活性较大,除采用标准转向器外,也可采用通用液压缸。铰接式转向的工程机械要求转向系有较大的独立性,故多采用这种形式,如ZL50装载机。对一些超重型载重车,可以增加液压缸的缸径以满足转向力矩增大的需要。如太脱拉815型、别拉斯540型及豪拜120C型自卸汽车,均采用分置式液压动力转向系。在有些情况下,只是把液压缸单独分开布置,而控制阀和转向器仍按一定方式联为一体或者说是将控制阀装在转向器上,这种形式也属分置式的一种,常称之为半分置式。显然,半分置式也可归类为半整体式。全液压式转向是液压动力转向的一种重要形式,其结构特点是取消了传统的机械式转向器,而将控制阀(分配阀)设计成一种特殊的转向阀,转向阀的转动由转向盘直接操纵。转向阀和转向液压缸分开布置安装,所以它也属于分置式动力转向系统的一种特殊形式。这种分置式的液压动力转向系又常称为转阀式全液压动力转向系统。其系统图和油路图分别如图4-11和图4-12所示,它主要由和转向盘直接联动的特制转向阀、摆线齿轮马达、转向液压缸等组成。这种转向系统取消了转向盘和转向轮之间的机械连接,只是通过液压油管相连。转阀式液压动力转向的主要优点是操纵轻便灵活、结构紧凑,且易于总体安装布置,另外,发动机熄火时仍能保证一定的转向性能。缺点是驾驶人无路感转向后不能自动回正,发动机熄火后手动转向费力。近年来在一些大中型工程机械及载重汽车上已开始采用此种转向方式,它是在中、低速工程机械或汽车上较有发展前途的动力转向系统,一般用在最高车速50km/h左右的机械车辆上。如PY160B平路机、TL180推土机及尤克里德R170型载重汽车等均采用此种转向系统。(www.daowen.com)

图4-11 全液压式转向系统

图4-12 全液压式转向系油路图

3.根据转向机构形式不同分为单梯形机构、双梯形机构和横置液压缸偏转车轮转向系

(1)单梯形机构偏转轮转向系

在图4-9中,由转向横拉杆、两个梯形臂(又称转向臂)、和前轴四个构件组成了一个等腰梯形,通常称为单梯形转向机构。转向梯形机构的安装位置与机械的总体布置有关。转向横拉杆一般都装在前桥(前轴)后方,则称为后置式或内置式转向梯形机构。也有少数机械由于安装位置所限,只能把梯形机构安装在前桥前面,则称为前置式或外置转向梯形机构。转向梯形机构保证了两个转向轮轴线相交于一点,称为转向中心,只有这样才能保证转向时各车轮均作纯滚动,避免机械转向时轮胎与地面之间存在滑动而增加阻力和磨损。这种单梯形机构偏转车轮转向系在载货汽车和工程机械上得到广泛应用。如图4-13所示为叉车用单梯形机构转向系统。在这个转向机构中,转向轮的偏转是依靠随动液压缸的推动来实现。两个转向轮的同步协调依靠单梯形转向机构。

(2)双梯形机构偏转车轮转向系

这是一种并不准确的习惯叫法,在这种转向机构中,各杆件与前轴之间并没有构成严格的梯形,即各杆件之间均无严格平行关系。与单梯形机构相比,双梯形机构可以实现转向轮的更大偏转角,因而实现的转弯半径也更小,使得工程机械更为灵活实用。这对一些要求更大转向角和更小转弯半径的工程机械(如叉车)来讲,更为适合,所以在叉车上得到较多应用。常用的双梯形机构偏转车轮转向系有交叉式和八字式两种。如图4-14所示为中吨位叉车上常用的一种八字式双梯形机构偏转车轮转向系。如图4-15所示为大吨位叉车上常用的一种带交叉式双梯形转向机构的转向桥总成结构示意图。

图4-13 机械式转向系单梯形转向机构

图4-14 八字式双梯形机构偏转车轮转向系

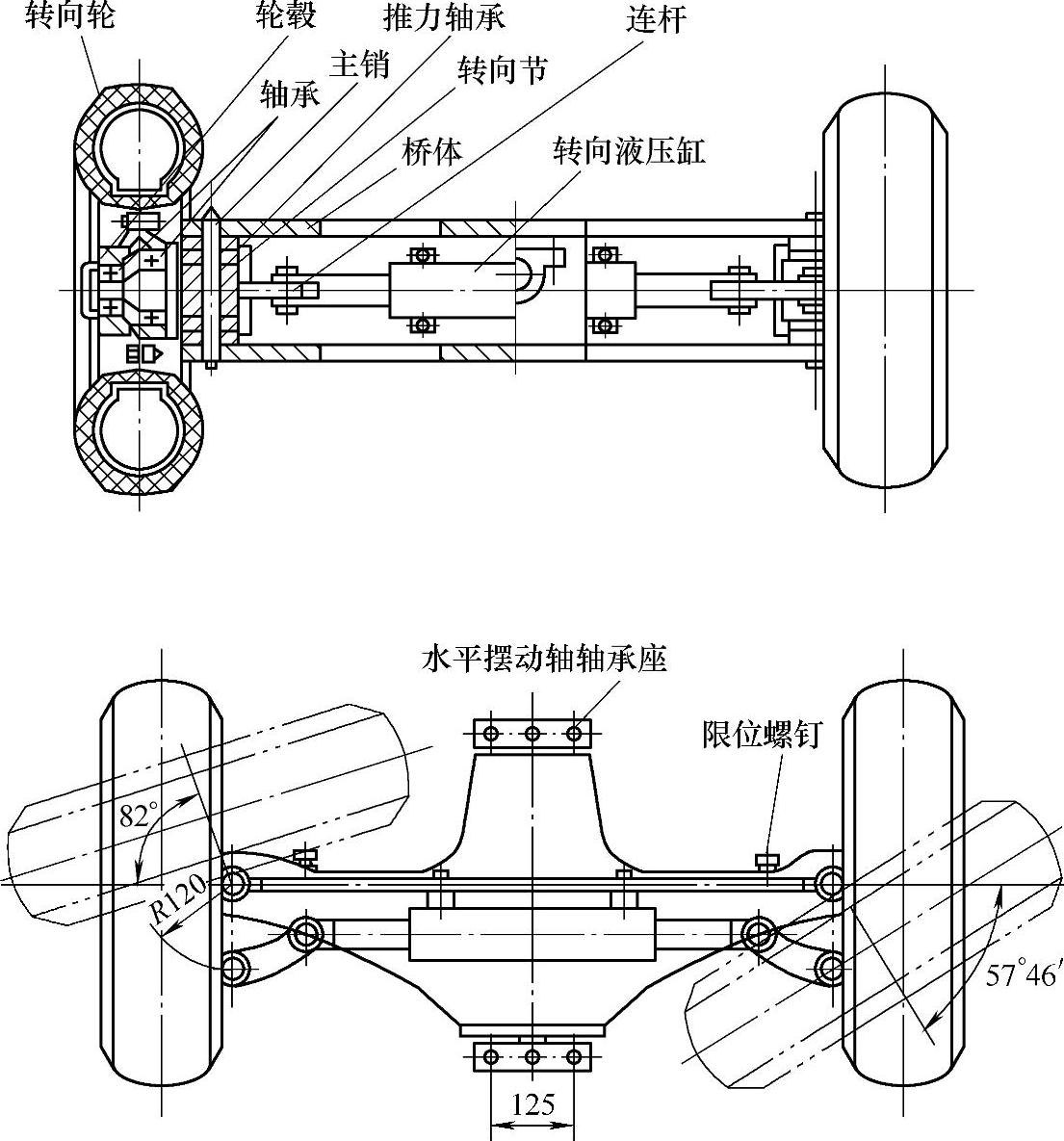

(3)横置液压缸偏转车轮转向系

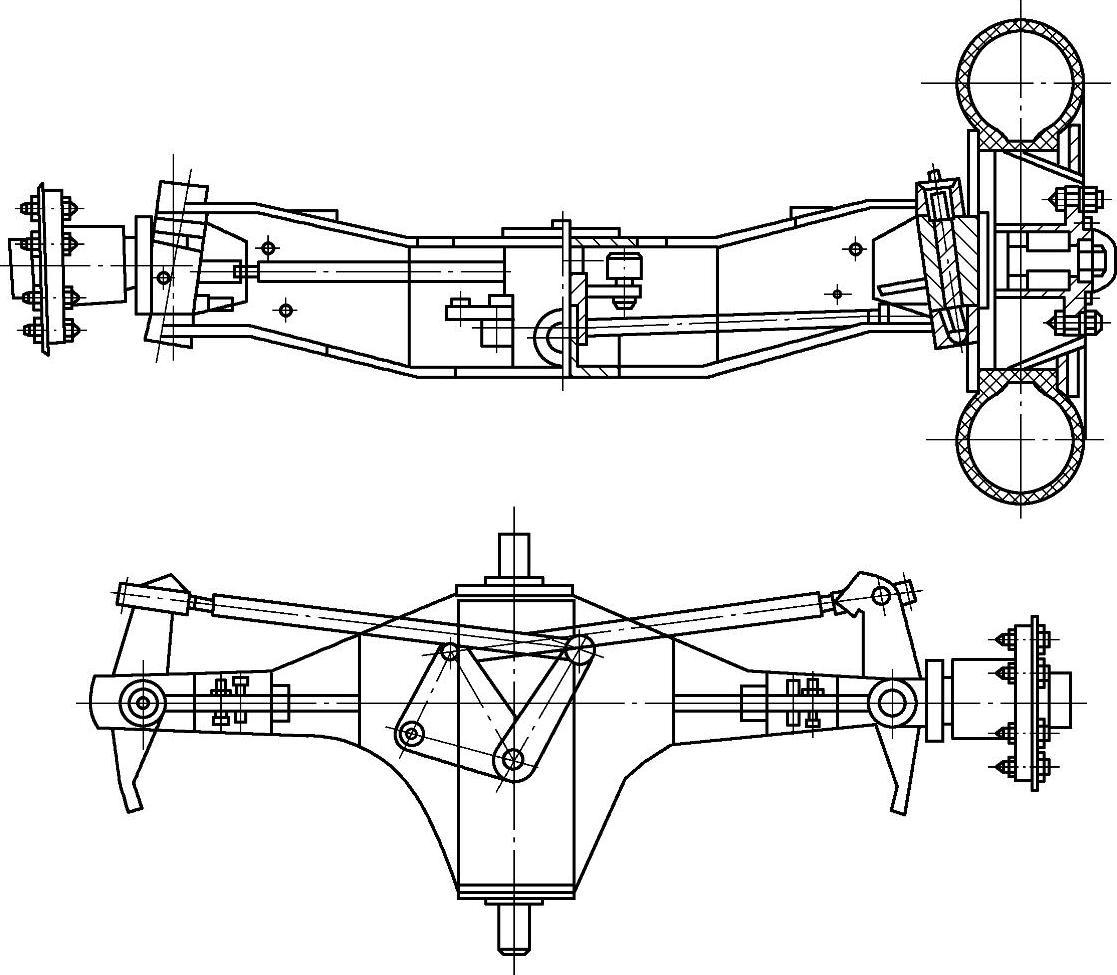

这是20世纪80年代后从国外引进、近年来被国内采用较多的一种新型转向机构,又称曲柄滑块式转向机构。如图4-16所示为两种带曲柄滑块式转向机构的转向桥总成。图4-17所示为曲柄滑块式转向机构的转向桥结构。由于采用液压缸横置的创新形式,因而带来许多优点。首先是结构紧凑、零件少。其次是机构特性好,主销没有内倾角,转角误差小(1°~2°),有利于减小转向阻力,减轻轮胎磨损。其三是传动角大,可达30°左右,机构的力学特性好;容易达到较大的最大内轮转角,可达80°以上,有利于减小叉车的最小转弯半径;若维持原来的转弯半径不变,则有可能增大轴距,方便整车布置,提高行驶平顺性。其四是转向桥独立,液压缸只通过软管与液压系统连接,布置方便,不会发生纵置液压缸那种由于转向桥摆动和差动液压缸活塞杆细而使活塞杆头部容

图4-15 带交叉式双梯形转向机构的转向桥总成结构

图4-16 两种带横置液压缸式转向机构的转向桥

易断裂的问题。其五是左、右转向一致,液压缸两边出活塞杆,没有差动现象,左、右转向灵敏度完全相同。其六是液压缸结构为双作用、双活塞杆。可通过调整液压缸的安装距离(增减垫片)来调整机构特性。总之,由于这种转向机构性能优良,转向桥结构紧凑等特点,近年来在叉车行业得到了广泛的应用。

图4-17 横置液压缸式转向机构的转向桥结构

4.根据机械轴数的不同,可分为单轴线转向、双轴线转向和多轴线转向等

(1)单轴线转向用于三轮车辆

这种方式简单,不需转向机构来协调转向轮之间的转角关系,主要用于三轮车。有些四轮车辆的两个转向轮绕同一根轴线转向,也属于单轴线转向,如手扶拖拉机和某些拖车及小吨位蓄电池叉车与某些蓄电池牵引车。

(2)双轴线转向

前面所述的偏转前轮转向即属于双轴线转向,广泛用于汽车起重机、拖拉机和平衡重式叉车。这种转向方式左、右两个转向轮绕各自不同的轴线转向,需要由转向机构来协调转向车轮之间的转角关系,相对比较复杂。

(3)四轴线转向

前面所述的偏转全轮(四轮)转向即属于四轴线转向,除了装载机等工程机械外,也用于某种需要同辙转向的平板车,如机场或车站的行李拖车(图4-18)。

(4)多轴线转向

主要用于集装箱跨车、大型汽车起重机、大型平板车等多轮重型车辆,能够减小这类大型车辆的转弯半径。

(二)履带机械转向系的分类

履带车辆转向系的形式比较单一,通常都采用速差式转向。对于轮式底盘来讲,由于速差式转向存在较严重的轮胎滑磨现象,所以在轮式车辆中较少采用。但对于履带底盘来讲,因转向所带来的履带与地面间的滑磨对履带的影响并不足为患,而且速差式转向还具备许多其他方面的优越性,故而在履带车辆上得到了广泛应用。依据履带机械驱动桥中转向机构的结构型式不同,速差式转向可分以下三类。

图4-18 四轴线转向

图4-19 转向离合器式速差转向结构简图

1.转向离合器式速差转向

转向离合器差速式转向是在早期履带车辆上应用最广泛的转向方式,而且至今仍是许多新型工程机械较多采用的转向形式,其结构简图如图4-19所示。其核心部分是安装于驱动桥中央主传动两侧的转向离合器及制动器,通过转向离合器来接合或切断中央传动轴与履带驱动轮的动力联系并配合使用制动器,从而使两侧履带获得不同的牵引力和行驶速度以达到转向目的。转向离合器式速差转向的优点是:a.转向时快速履带仍可保持原来的行驶(旋转)速度。转向时一侧履带速度被适当减慢直至停转实现原地转向,另一侧的履带则仍可保持原来的运行速度不变,这有助于维持机械转向时较高的平均速度。同时由于转向时快速履带并不加速旋转,因而转向所引起的发动机的附加载荷比较小。b.转向半径的变化范围比较大,能实现原地转向。c.结构简单,工艺性好,加工制造容易。

早期生产的履带机械,广泛采用干式摩擦片的转向离合器,所以离合器(主要是摩擦片)的寿命较短,而换修离合器部件时又不得不拆卸整个履带驱动桥,故比较麻烦。另外,由于转向离合器所传递的转矩比较大,故不同于一般的主离合器,需要很大的弹簧压紧力,因而分离合器时所需的操纵力较大,必须采用助力机构。为改善离合器的工作条件、提高其寿命、降低操纵力,现代履带机械的转向离合器大多采用湿式(油浸或称油浴式)结构,并用循环油液加强散热效果。在降低操纵力方面广泛采用液压助力操纵或液压操纵机构。

2.双差速器式差速转向双差器式差速转向传动机构简图如图4-20所示,它相当于两个大小不一的单差速器套装于一起。其结构关系如下:中央传动从动锥齿轮和差速器壳固定在一起,在主动锥齿轮带动下一起转动。两差速器共用同一差速器壳和行星齿轮轴,大小差速器的行星齿轮装在同一行星齿轮轴上,随行星齿轮轴和差速器壳一起公转。当直线行驶时,左右两侧的带式制动器均处于放松状态,大小双差速器如同一个整体一起旋转。差速器壳带动行星齿轮轴,行星齿轮轴带动小差速器行星齿轮公转、小差速器行星齿轮公转(无自转)时将带动两侧驱动链轮等速转动,机械直线行进。当转向时,例如左转,则收紧左侧的带式制动器,大差速器的左半轴齿轮即被制动。大差速器行星齿轮在随差速器壳强制公转的同时,便被强迫绕行星齿轮轴自转。由于大小差速器的行星齿轮分别被制成双联齿轮,所以小差速器行星齿轮在公转的同时,也被迫绕自身轴自转,从而使左侧驱动链轮减速,右侧驱动链轮加速,机械便因履带速差向左转向。

图4-20 双差速器式差速转向

由上述转向过程可知,转向时一侧制动器的制动作用不像转向离合器式差速转向那样直接发生于这一侧的驱动链轮轴上。因此,转向时这一侧的链轮及履带只是按一定比例关系降速而并非停止转动。制动一侧履带的降速大小,与双差速器中各齿轮的齿数有关。通常的设计是使慢速履带(制动侧)的速度降低30%,快速履带的速度提高30%。双差速器差速转向的优点是:a.双差速器便于整体地布置在中央传动锥齿轮副所占的空间内,不像两个转向离合器需在中央传动两侧占据较大空间,因而驱动桥的横向外廓尺寸较小。b.双差速器属齿轮传动机构,和转向离合器相比,零件数目少,耐磨性好寿命长。c.因慢速履带降低的速度等于快速履带增加的速度,所以转向时的平均速度与直线行驶时相同。由于双差速器不能制停一边履带,所以无法实现原地转向。转向半径的变化范围较小,较向平顺性也较差。此外由于转向时快速履带有加速,因而带给发动机的附加载荷比较大。所以双差速器式差速转向在现代履带机械上已较少采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。