(一)常见故障

履带机械行驶系的零部件比较多,主要故障集中在履带等关键运动部位的磨损上。因为履带与驱动轮等配合件之间在行驶中产生强烈干摩擦,加上使用中的工作环境非常恶劣,所以履带机械行驶系中履带等件的磨损就成为最突出的故障。主要表现为链轨节磨损、履带销与套管磨损及履带板磨损,驱动轮常见损伤是轮齿齿面和宽度磨损等。

(二)主要零部件的修复

1.履带有关零件的修复

(1)链轨节磨损及修复

链轨节常见损伤是滚道磨损及导向侧面磨损。滚道磨损后,壁厚减薄,链轨高度降低,抗拉强度不足,在沉重负荷下易被拉断,且易使链轨节的销孔凸缘与支重轮、引导轮等轮缘相碰,且产生摩擦磨损。例如对于节距为203mm±0.2mm的履带,其链轨节标准高为115mm±0.5mm,当磨损后减少到110mm时,即应焊补修理。对于节距为216mm±0.2mm者,其链轨节标准高为123mm±0.5mm,当磨损后减少到118mm时,亦应焊补修理。

(2)履带销与套管配合磨损及修复

履带销与套管配合面易出现单边摩擦磨损,使配合间隙增大,节距增长,其配合间隙大于2.50mm时应予修复;套管外径与驱动轮啮合亦产生摩擦磨损,当磨损量大于3mm时应修复或换新品。

(3)履带板磨损及修复

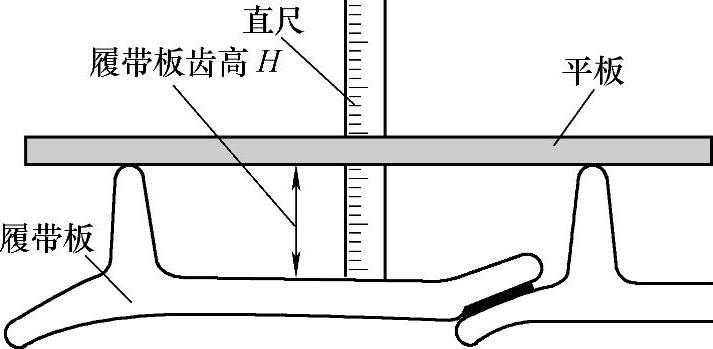

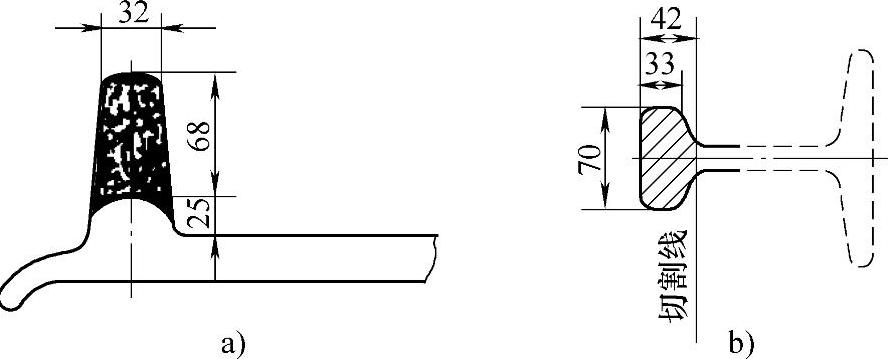

图3-71 履带板齿高的检查

履带板最易磨损的是板齿和固定螺钉孔。齿高磨损后,附着能力下降,动力损耗与耗油增加,生产效率降低。大修时应检查板齿高度(图3-71),当齿高磨损量大于20mm时应修复。一般规定:节距为203mm±0.2mm者,履带板齿高为 ;节距为216mm±0.2mm者,履带板齿高为

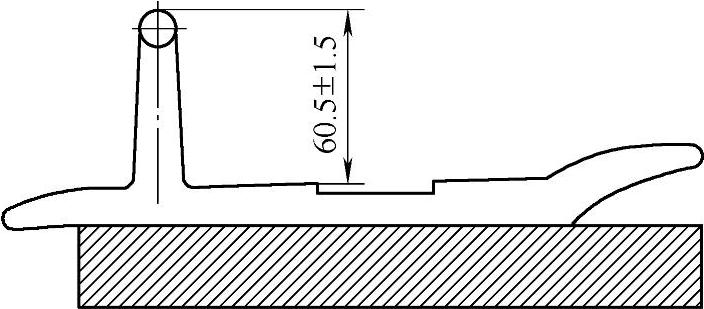

;节距为216mm±0.2mm者,履带板齿高为 。对于中轻度磨损,一般情况下可用直径12~14mm的铬锰钢加工焊接如图4-72所示。严重磨损时,可选择其他型号的铬锰钢型材进行堆焊。螺栓孔磨损后,可将孔焊死重新加工至标准尺寸。螺栓扭紧力矩一般为60~72kgf·m。

。对于中轻度磨损,一般情况下可用直径12~14mm的铬锰钢加工焊接如图4-72所示。严重磨损时,可选择其他型号的铬锰钢型材进行堆焊。螺栓孔磨损后,可将孔焊死重新加工至标准尺寸。螺栓扭紧力矩一般为60~72kgf·m。

图3-72 履带板的一般焊补方法

(4)履带零件修复案例

一进口的D375A-3型推土机在长期工作中履带履刺和链节衬套均已达到维修极限,工作效率、经济效益均大大降低,若不进行修复,将会造成履带总成报废。若能及时修复继续使用,可以节约一笔非常可观的费用。根据该履带的磨损情况,重点对链节衬套和履刺进行修复处理,修复方案如下。

1)链节衬套的修复。因该机型的履带为润滑型,根据衬套内径和销轴的磨损情况,将衬套转动180°继续使用。处理方法有两种:对于磨损较小、密封性能有保证的,仍作为润滑型组装处理;对于磨损较大、密封性能下降并有可能漏油的,可考虑改为润滑脂填充型(即在销轴表面和链节衬套内表面涂上锂基润滑脂后进行组装)处理。在装配有磨损的销轴时,应注意将销轴的磨损面朝着履带板安装面。由于该链节组装时的推力最大要求达170t,且需要专门的压力设备。

2)履刺的修复方案。对于履带履刺采用焊补加高的修复方案。本着尽量恢复其原标准尺寸和性能的原则,慎选合适的焊接型钢,并采用恰当的焊接处理方法进行修复,且重点在于解决选材和焊接工艺问题。

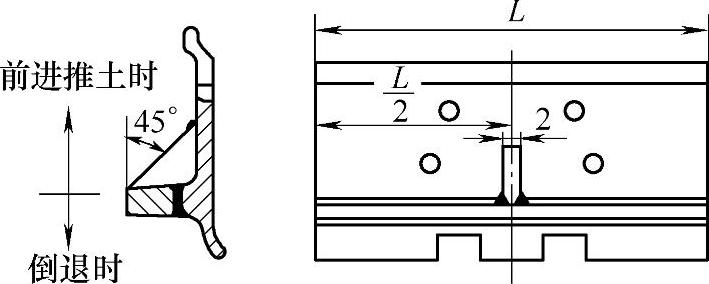

经过多种方案的比较,认为材质为U71Mn的50废钢轨的轨顶部分作为履刺的焊接材料比较合适,而且轨顶的外形尺寸接近履带被磨损部分的尺寸(图3-73b)。为此购买一段U71Mn的50废钢轨,直接按需要进行气割下料,工艺简单,加工成本低;损耗小,仅有两条割缝。该焊缝位于履刺下部,工作中主要承受履刺弯曲变形的不对称交变拉应力,要求焊缝有一定的抗拉强度,为此采用图3-74所示的焊接与加强方案。同时,焊接时不得出现任何裂纹或严重变形。从降低成本角度考虑,采用直径为4mm的J506结构钢焊条进行全断面焊接。同时考虑到焊缝的抗拉强度较低,在抗弯强度方面存在一定的缺陷,为此应在履刺中部焊加一道加强筋,用以提高其抗弯强度,改善焊缝的受力状况,达到弥补焊缝抗拉强度低的缺陷。

图3-73 推土机履刺磨损及代用钢轨实测图

a)图中阴影为履刺磨损部分 b)代用钢轨利用部分

(https://www.daowen.com)

(https://www.daowen.com)

图3-74 加强筋焊接图

上述修复方案的直接成本总计只有几千元,加上委托外协服务的直接成本约为3万元,总共修复成本为3万多元,一般仅为一套新履带总成购置费的十分之一,节约了几十万元。实践证明,此类修复法的经济效果和使用效果都比较理想。

2.驱动轮的修复

(1)换位修复法

由于轮齿是偶数,因此,在工作中只有半数轮齿起作用。当工作轮齿磨损到使用限度时,可将履带套管调换到未磨损的轮齿上工作。

机械前进运动次数多、时间长,轮齿易形成单面磨损,当磨损重大于5~6mm时,可将两侧驱动轮齿扇互换继续使用。

(2)堆焊修复法

轮齿两面皆磨损超过齿厚一半或齿宽磨损量大于20mm时,应更换新齿扇,也可将磨损的轮齿堆焊修复。当用高碳钢丝堆焊时,焊后应按标准加工,并进行淬火处理;若用耐磨合金焊条堆焊时,可用砂轮修整成形。磨损较大时,底层可用低碳钢焊条堆焊,表面用高碳钢或耐磨合金焊条堆焊。驱动轮修复后轮缘端面平面度误差及摆差应小于3mm;齿根相对内孔径向跳动公差值应小于3mm;齿距误差应小于lmm。

(3)驱动轮装复要点

1)先在花键上涂二硫化钼润滑脂。然后注意驱动轮与轮毂花键上的记号要对正。

2)驱动轮安装所需一般为压力30~60tf。如TY220型推土机驱动轮压装压力为50~60tf,TY120A型推土机驱动轮压装玉力为30~58.8tf。压装时需要压力设备,并伴随敲击改善压装效果。轮毂外端大锁紧螺母扭紧力矩,TY220型推土机为700Nm,TY120A型推土机为1470Nm。TY220型推土机驱动轮齿圈螺母拧紧力矩为1030Nm±150Nm。

3)装复后,检查其轮缘端面摆差应小于1.5~3mm。

(4)浮动油封的修复安装

浮动油封为特种合金材料压铸而成,具有线接触压强高、硬度大、无磁性、寿命长等特点。常见损伤有密封环的密封带磨损、O形密封圈损伤等。密封环的密封带标准宽为0.2~0.3mm,当磨损变宽超过1.5mm时,应更换新件。在缺少配件的情况下,可采用磨削加工法修复。但需保证密封带粗糙度Ra为0.2μm,平面度公差值为0.005mm。O形密封圈不得扭曲或被剪切,亦不得涂润滑脂。T120A型推土机密封环间压力应在4.41~4.90MPa。O形密封圈损伤,应更换新件。

(5)半轴外端滑动轴承座的安装

TY120A型推土机等机型滑动轴承座安装时,应在半轴端部放置适当厚度的轴向调整垫片,拧紧大螺母,其扭紧力矩为1029~1470Nm。增减轴向调整垫片的厚度,是根据最后一支支重轮的内轮缘是否居中确定的。

(6)TY120A型推土机驱动轮锥形滚柱轴承轴向间隙调整

TY120A型推土机驱动轮轮毂轴承轴向间隙为0.125mm。调整方法:

1)卸开履带,松开端轴承的夹紧螺栓。取下驱动轮滚柱轴承调整圈的止动片。

2)将调整圈反时针方向拧至极点(为了旋紧调整圈,要求采用臂长为1.5m的加长扳手),再退回一个齿距。

3)调整好后,装好调整圈止动片,拧紧端轴承的夹紧螺栓,装好履带,最后调整履带松紧度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。