在使用过程中,万向传动装置工作条件恶劣,润滑条件差,行驶在不良的道路上,冲击载荷的峰值往往会超过正常值的一倍以上,万向传动装置不仅要在高速下承受较大的转矩和冲击负荷,还要适应车辆在行驶中随着悬架的变形,传动轴与变速器输入轴及主减速器输出轴之间的夹角的不断变化;传动轴的长度也会随着悬架的变形而变形,使伸缩节不断滑磨。万向传动装置在机械车辆的底部,泥土、灰尘极易侵入各个机件,在这些情况下,万向传动装置会出现各种耗损,造成传动轴的弯曲、扭转和磨损逾限,产生振动、异响等故障,破坏万向传动装置的动平衡特性、速度特性,传动效率降低,使万向传动装置技术状况变坏,从而影响机械车辆的动力性和经济性,因此要适时检修。

(一)万向传动装置常见故障及诊断

万向传动装置的故障有传动轴振动、噪声,起动撞击及滑行异响等。产生这些故障的原因是零件的磨损、动平衡被破坏、材料质量不佳和加工缺陷等方面的原因。

1.传动轴振动和噪声

(1)现象

机械车辆在行驶过程中,传动轴产生振动并传递给车身,引起车身振动和噪声,握转向盘的手感觉麻木,其振动一般和车速成正比。起步时,若车身发抖,伴有“格啦。格啦”的撞击声;行驶中还能听到底盘有一种周期性的响声,速度越快,声音越大。严重时,驾驶室振动,握住转向盘,手有麻木感。

(2)原因及故障诊断

其原因有万向节十字轴及滚针磨损松旷或滚针断碎,各连接部分的固定螺钉松动。传动轴弯曲变形、动平衡破坏等。

1)传动轴动不平衡。

①不平衡的原因:传动轴上的平衡块脱落;传动轴弯曲或传动轴管凹陷;传动轴管与万向节叉焊接不正或传动轴未进行过动平衡试验和校准;伸缩叉安装错位,造成传动轴两端的万向节叉不在同一平面内,使传动轴失去平衡。

②故障诊断与排除方法:遇到上述故障时,可到车底查看各联接螺钉有无松动,并用手晃动传动轴,即可检测出磨损部位;将后轮架起、挂挡转动,可观查传动轴振动及异响情况;也可就车用千分表检测传动轴变形量,查明原因之后,分别予以修复。即检查传动轴管是否凹陷,有凹陷,则故障由此引起;无凹陷,则继续检查。检查传动轴管上的平衡片是否脱落,是脱落,则故障由此引起;否则继续检查。检查伸缩叉安装是否正确,不正确,则故障由此引起;否则继续检查。拆下传动轴进行动平衡试验,动不平衡,则应校准以消除故障。弯曲应校直。

2)传动轴弯曲、扭转变形也引起振动和噪声。高速行驶时还有可能使花键脱落的危险,检查传动轴直线度误差,若超过极限,应更换或进行校正。

3)万向节松旷、异响、严重磨损。

①万向节松旷的原因:凸缘盘联接螺栓松动;万向节主、从动部分游动角度太大;万向节十字轴磨损严重。

②故障诊断与排除方法:用榔头轻轻敲击各万向节凸缘盘连接处,检查其松紧度;太松旷则故障由联接螺栓松动引起,否则继续检查。用双手分别握住万向节主、从动部分转动,检查游动角度;游动角度太大,则故障由此引起。

4)万向节和伸缩叉异响。

①原因:万向节凸缘盘联接螺栓松动;万向节轴承磨损松旷;伸缩叉磨损松旷。

②故障诊断与排除方法:检查万向节凸缘盘联接螺栓,若松动,则故障由此引起;用两手分别握住万向节、伸缩叉的主、从动部分检查游动角度,万向节游动角度太大,则异响由此引起;伸缩叉游动角度太大,则异响由此引起。

5)万向节严重磨损。对于普通十字轴万向节,如果严重磨损,应更换十字轴轴承;对于等速万向节,应更换整个万向节。

6)变速器输出轴花键齿磨损严重。花键齿磨损严重,超过规定极限值,应更换相关部件。

7)中间支撑松旷、磨损。

①原因:滚动轴承缺油烧蚀或磨损严重;中间支撑安装方法不当,造成附加载荷而产生异常磨损;橡胶圆环损坏;车架变形,造成前后连接部分的轴线在水平面内的投影不同线而产生异常磨损。

②故障诊断与排除方法:给中间支撑轴承加注润滑脂,响声消失,则故障由缺油引起;否则继续检查;松开夹紧橡胶圆环的所有螺钉,待传动轴转动数圈后再拧紧,若响声消失,则故障由中间支撑安装方法不当引起。否则故障可能是:橡胶圆环损坏;或滚动轴承技术状况不佳;或车架变形等引起。

2.起动撞击和滑行异响

1)原因:万向节产生磨损或损伤;变速器输出轴花键磨损;滑动叉花键磨损、损伤;传动轴连接部位松动。

2)排除方法:修理或更换相关零件,将松动螺栓拧紧即可消除故障。

(二)万向传动装置的检修

1.传动轴

传动轴轴管的损伤形式有裂纹、严重的凹瘪。

传动轴轴管全长上的径向全跳动公差:轴长小于600mm时,应不大于0.6mm;轴长为600~1000mm时,应不大于0.8mm;轴长大于1000mm时,应不大于1.0mm。当传动轴轴管的径向全跳动误差超过上述规定时,应对传动轴进行校正或更换。传动轴花键与滑动叉花键、凸缘叉与所配合花键的侧隙:轿车应不大于0.15mm,其他类型的汽车应不大于0.30mm,装配后应能滑动自如。

2.万向节叉、十字轴及轴承

万向节叉和十字轴的损伤形式有裂纹、磨损等。当十字轴轴颈表面有疲劳剥落、磨损沟槽或压痕深度在0.10mm以上时,应更换。当滚针轴承的油封失效、滚针断裂、轴承内圈有疲劳剥落时,应更换。十字轴与轴承的最小和最大配合间隙应符合原厂规定。十字轴及轴承装入万向节叉后的轴向间隙:剖分式轴承承孔为0.10~0.50mm;整体式轴承承孔为0.02~0.25mm;轿车为0~0.05mm。(www.daowen.com)

3.中间支撑

中间支撑的常见损伤形式是橡胶老化、轴承磨损所引起的振动和异响等。中间支撑的橡胶垫环开裂、油封磨损过甚而失效、轴承松旷或内孔磨损严重时,均应更换新的中间支撑。中间支撑轴承经使用磨损后,需及时检查和调整,以恢复其良好的技术状况。以解放CA1091型汽车为例,其传动系中间支撑为双列圆锥滚子轴承,有两个内圈和一个外圈,两内圈中间有一个隔套,供调整轴向间隙用。中间支撑轴向间隙超过0.30mm时,将引起中间支撑发响和传动轴严重振动,导致各传力部件早期损坏。调整方法:拆下凸缘和中间轴承,将调整隔板适当磨薄,传动轴承在不受轴向力的自由状态下,轴向间隙在0.15~0.25mm之间,装配好后用195~245N·m的转矩拧紧凸缘螺母,保证轴承轴向间隙在0.05mm左右,即转动轴承外圈而无明显的轴向间隙为宜,最后从润脂嘴注入足够的润滑脂,以减小磨损。

4.传动轴管焊接组合件

传动轴管焊接组合件经修理后,原有的动平衡已不复存在。因此,传动轴管焊接组合件(包括滑动套)应重新进行动平衡试验。传动轴两端任一端的动不平衡量:轿车应不大于10gf·cm;其他车型:当十字轴轴颈小于58mm时,动不平衡量应不大于30gf·cm;当十字轴轴颈大于58mm小于80mm时,动不平衡量应不大于50gf·cm;当十字轴轴颈大于80mm时,动不平衡量应不大于100gf·cm。传动轴管焊接组合件的平衡可在轴管的两端加焊平衡片,每端最多不得多于3片。

5.等速万向节

等速万向节常见的损伤形式是球形壳、球笼、星形套及钢球的凹陷、磨损、裂纹、麻点等。如有则更换。检查防护罩是否有刺破、撕裂等损坏现象,如有则更换。

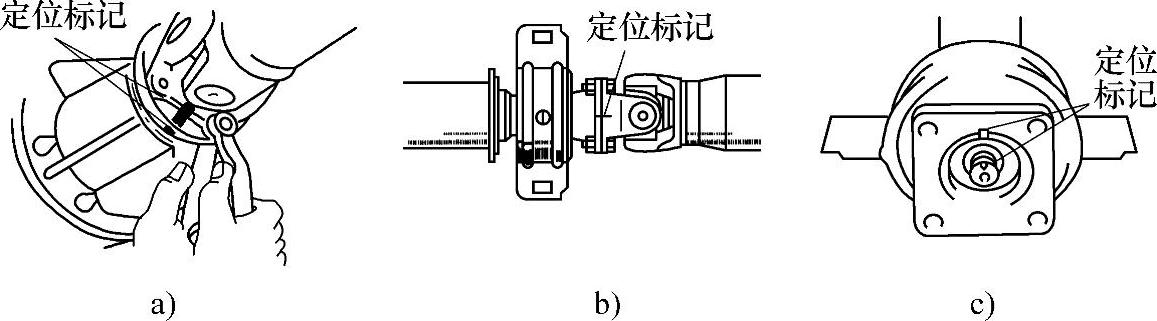

6.万向传动装置的拆卸要求

拆卸传动轴时,要防止汽车的移动。同时按图2-298所示的方法,在每个万向节叉的凸缘上做好标记,以确保作业后原位装复,否则极易破坏万向传动装置的平衡性,造成运转噪声和强烈振动。还应从传动轴后端与驱动桥连接处开始,先把与后桥凸缘连接的螺栓拧松取下,然后将与中间传动轴凸缘连接的螺栓拧下,拆下传动轴总成。接着,松开中间支撑支架与车架的联接螺栓,最后松下前端凸缘盘,拆下中间传动轴。万向传动装置修复后,应该不紧不旷,螺栓齐全紧固,装配角度正确,润滑良好,行驶中不抖动,无异响。

图2-298 拆卸传动轴时在每个万向节叉凸缘上做标记

7.工程车辆传动轴及轴间差速器壳花键损伤修复案例

(1)损伤状况

某单位自购的一台T148型太脱拉工程车在施工中发现后桥传动轴与轴间差速器壳系花键连接部位出现严重磨损和变形。主要是由于工作条件恶劣,该花键经常承受大转矩满载工作,加上经常超载或承受冲击负荷,一侧承受过大挤压应力,使内外花键产生了严重磨损和变形。这种现象在传动轴故障中并不少见,采用合理的方案进行修复具有普遍借鉴意义。

(2)修复方案选择

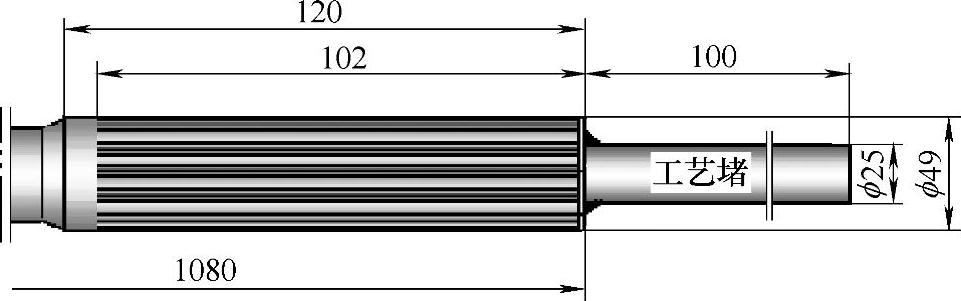

该花键为渐开线花键,修复上述内外花键的主要难题是:国内尚无此产品,定做拉刀成本过高;传动轴一端花键损坏后,要设法利用另一端,轴间差速器壳重新铸造工艺复杂,加工难度大,精度不易保证,花键轴长1080mm(见图2-299),本单位不具备加工条件。针对上述问题,采取了以下修复方案:将原渐开线花键改为矩形花键、解决刀具问题。将损坏的花键堆焊后进行加工。拆去差速器壳内行星齿轮,对损坏的内花键部分进行堆焊。此件系关键零件,加工难度大,工艺流程长,还要特殊工装。采用焊接工艺堵的方法,在万能铣床上加工矩形花键,以解决工作台短的问题。通过对已损坏的T148型自卸车和工程车非备配件进行了修复,取得了较好效果。下面介绍两例的修复过程。

(3)花键轴的具体修复工艺

1)对损坏花键进行堆焊,径向留加工余量。

2)焊ϕ30×100工艺堵(图2-299)。

3)车加工。夹持未损坏一端花键颈部,在堆焊端的原轴颈处放置中心架,找正,在工艺堵上打中心孔。按图2-299尺寸车外圆及工艺堵外圆。工艺堵中心孔是铣花键时的工艺基准。

图2-299 焊接的工艺堵及传动轴外花键示意图

4)铣花键。用工作台三爪卡盘夹持工艺堵,用V形千斤顶支承传动轴,找正,铣出矩形花键。花键的齿顶圆直径为ϕ49+0.04mm,齿根圆直径为ϕ44-0.06mm。

5)最后再从焊接部位车去工艺堵。

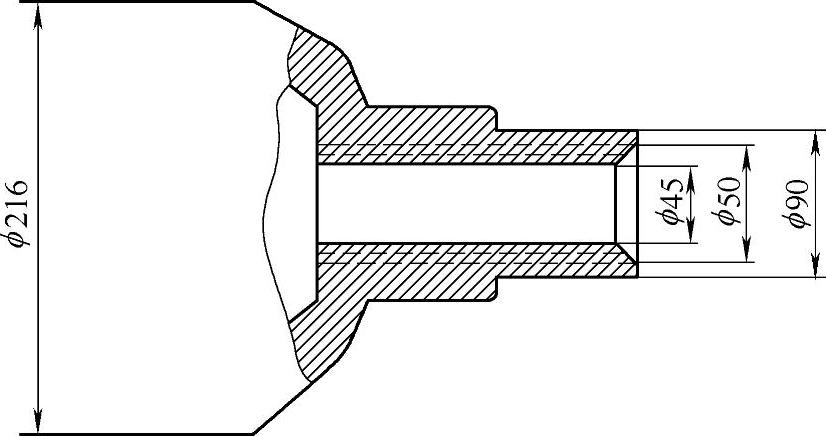

(4)差速器壳内花键的修复

1)对损坏内花键堆焊,留加工余量(图2-300)。

2)夹持ϕ216mm外圆,找正ϕ90mm处,车削内孔至尺寸要求。

3)插内花键用插床分度回转卡盘夹持ϕ216mm外圆,找正ϕ90mm颈部,插内花键至成形。

(5)定向装配

由于设备条件限制,加工精度不高,影响装配精度。为此,采取定向装配方法,分别插入每键齿旋转装配体,测出花键轴相对于差速器壳不同轴度,在0.1mm内为最佳状态,并打上记号,上车装配时对准记号装配。按上述工艺修复后的花键,装车使用多年此处未出现任何故障,实践说明此修复法可行。

图2-300 内花键堆焊与机加工尺寸示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。