驱动桥分为轮式机械驱动桥和履带式机械驱动桥两类。机械驱动桥作为整机的重要安转支撑基础和动力传动装置,用以安装行驶车轮或履带、支撑悬架和车架,同时用来接收变速器传来的动力,然后再将动力传送到驱动车轮。

(一)轮式机械驱动桥的结构与原理

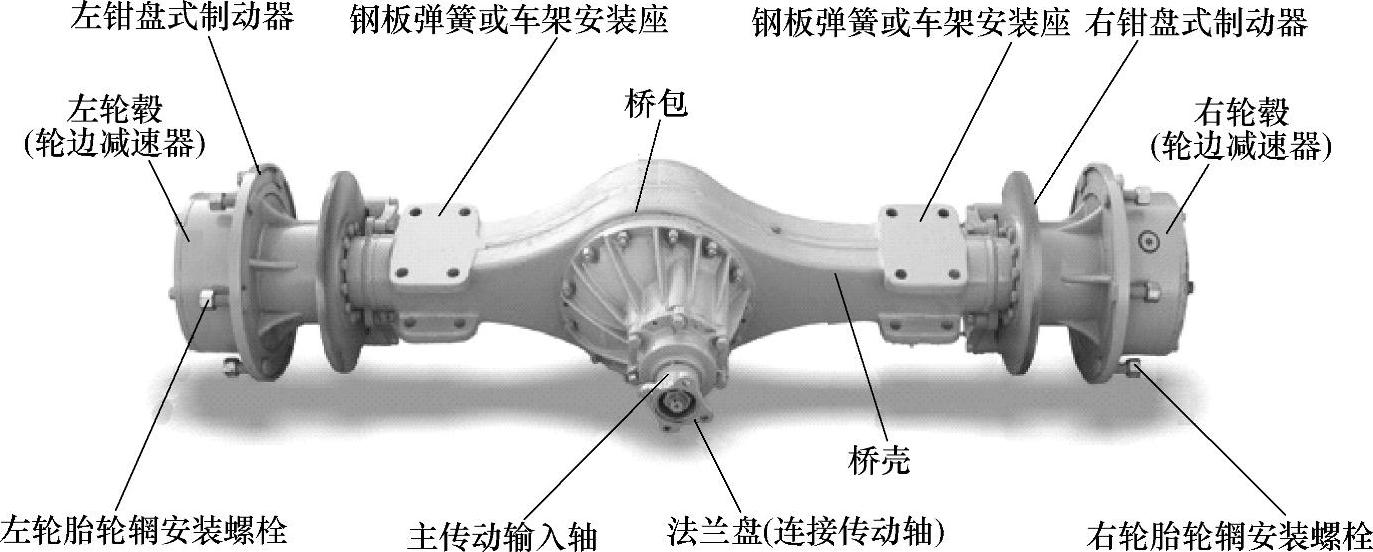

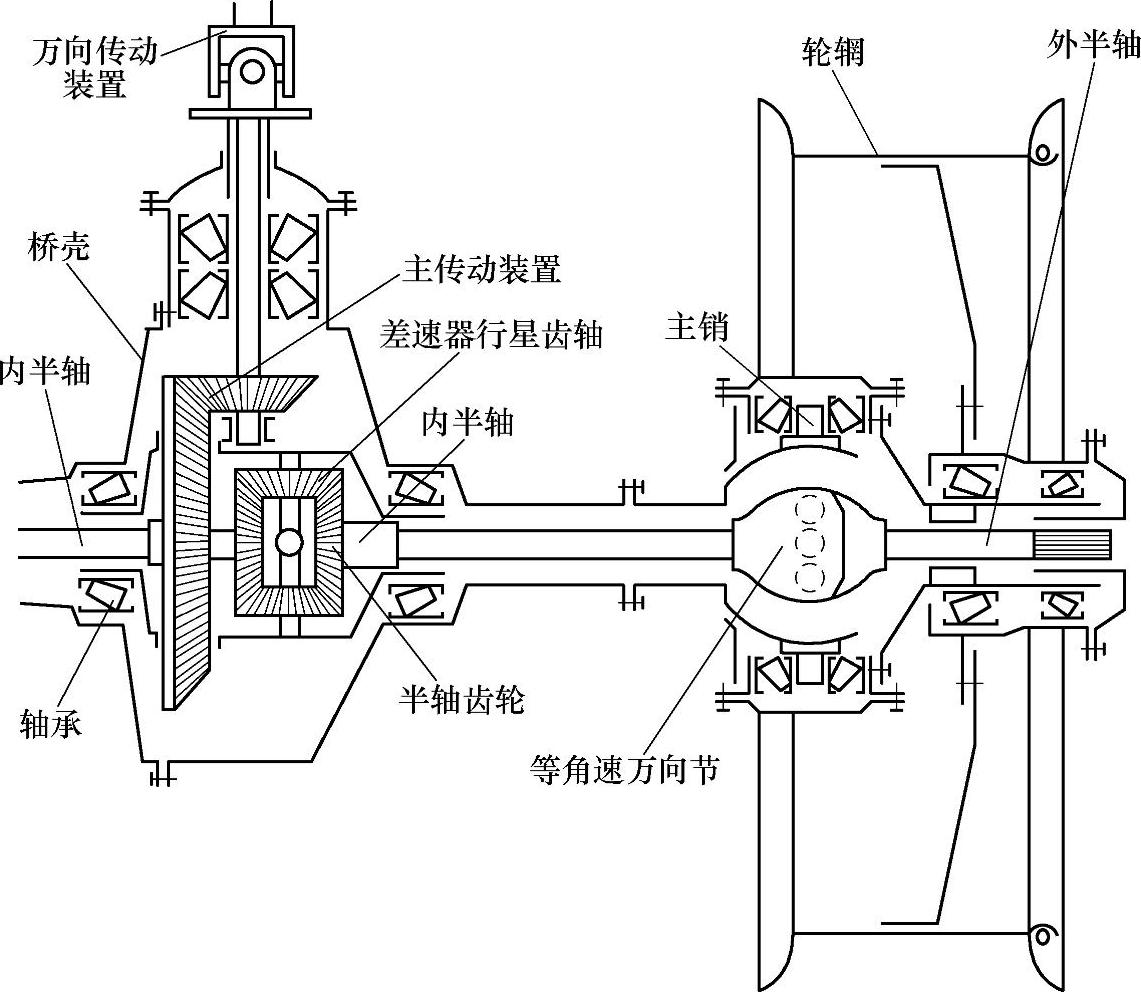

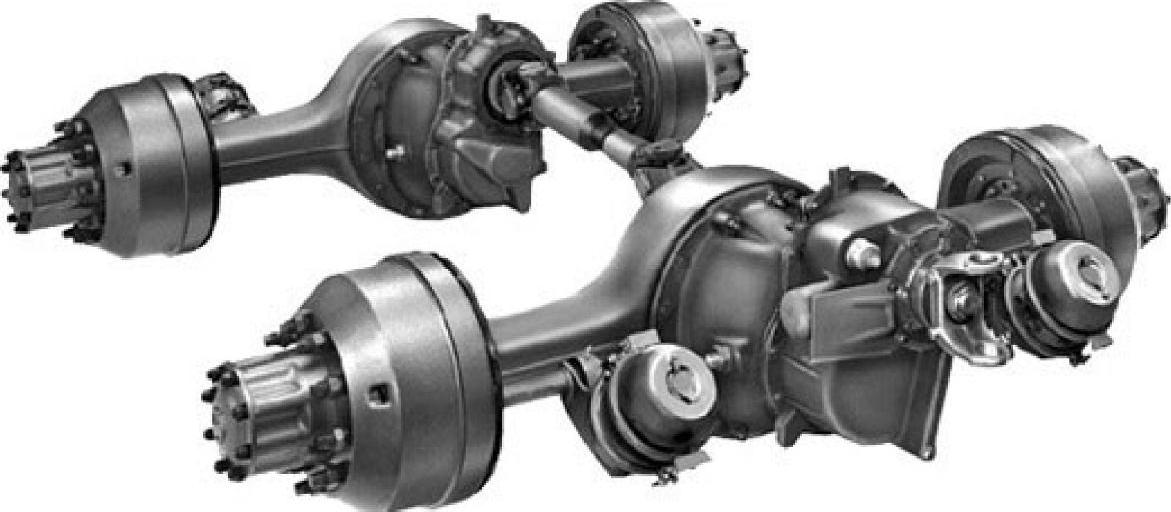

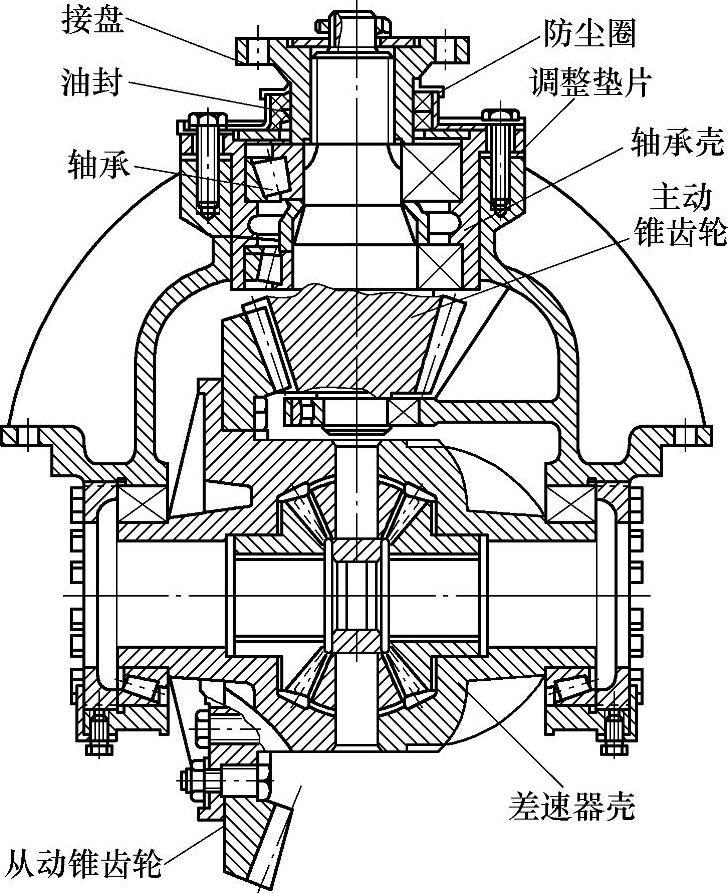

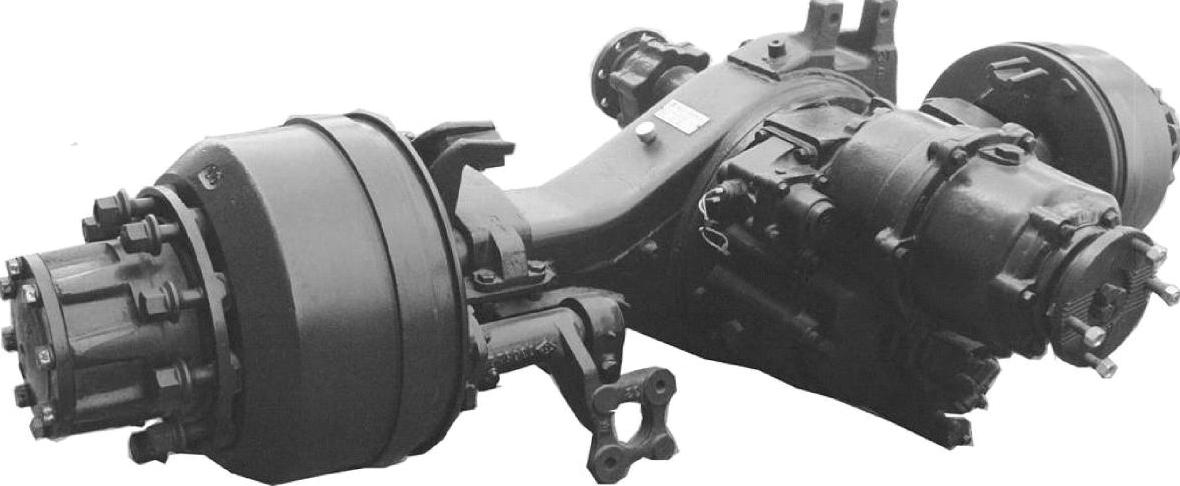

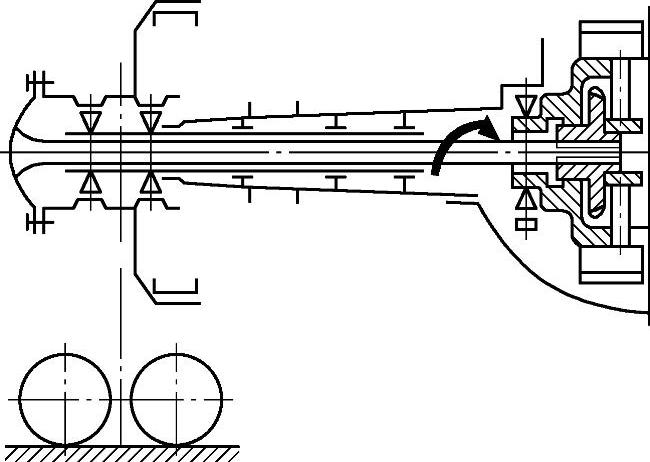

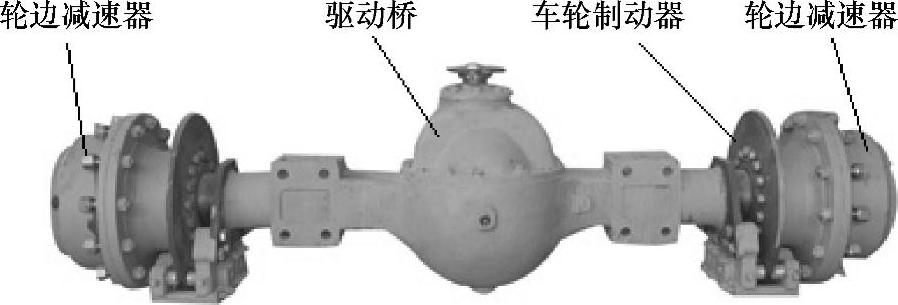

轮式机械驱动桥是轮式工程机械或载重汽车动力传动系统的最后一个重要组成部分。对整机性能发挥着至关重要的影响作用。轮式工程机械经常需要在各种地形上行驶和作业,所以要求越野性能要好,牵引力大,而且多采用低压超宽大轮胎,故其驱动桥的传动比要比汽车的传动比大,一般为12~38(汽车一般为6~15)。轮式机械的前后桥一般都为驱动桥,其中,兼起转向作用的驱动桥为转向驱动桥。如图2-253所示为常见轮式机械驱动桥的外形图。

图2-253 轮式机械普通驱动桥

1.轮式机械驱动桥的功用、组成及分类

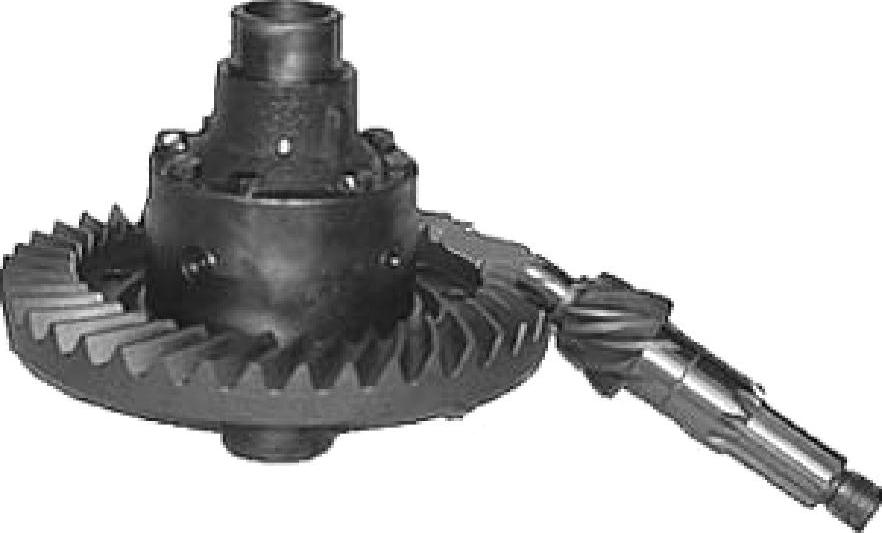

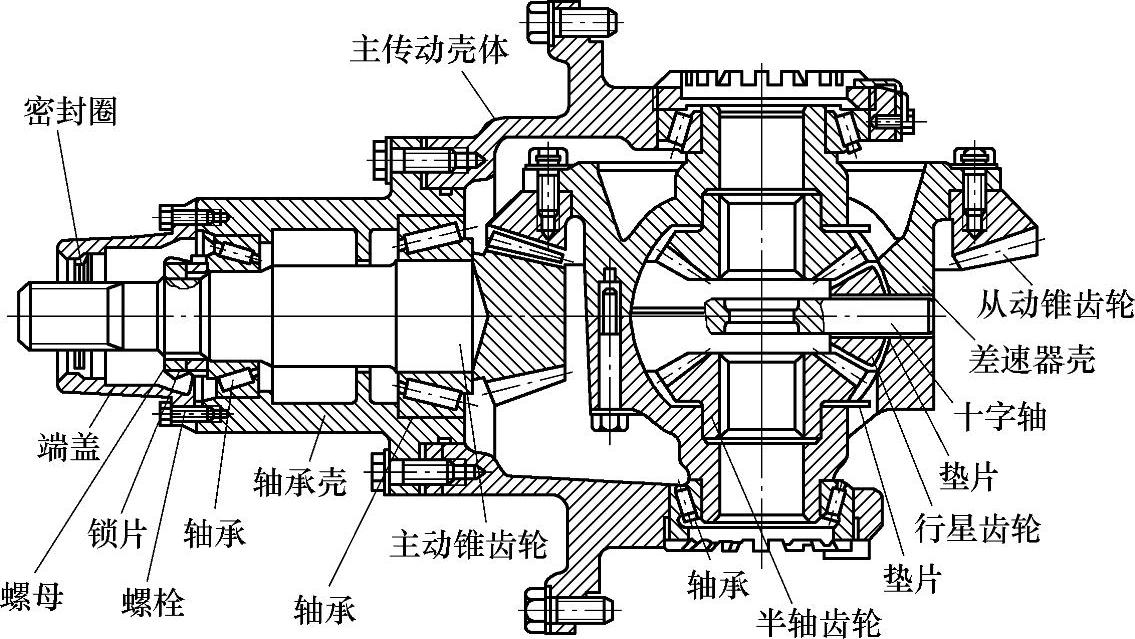

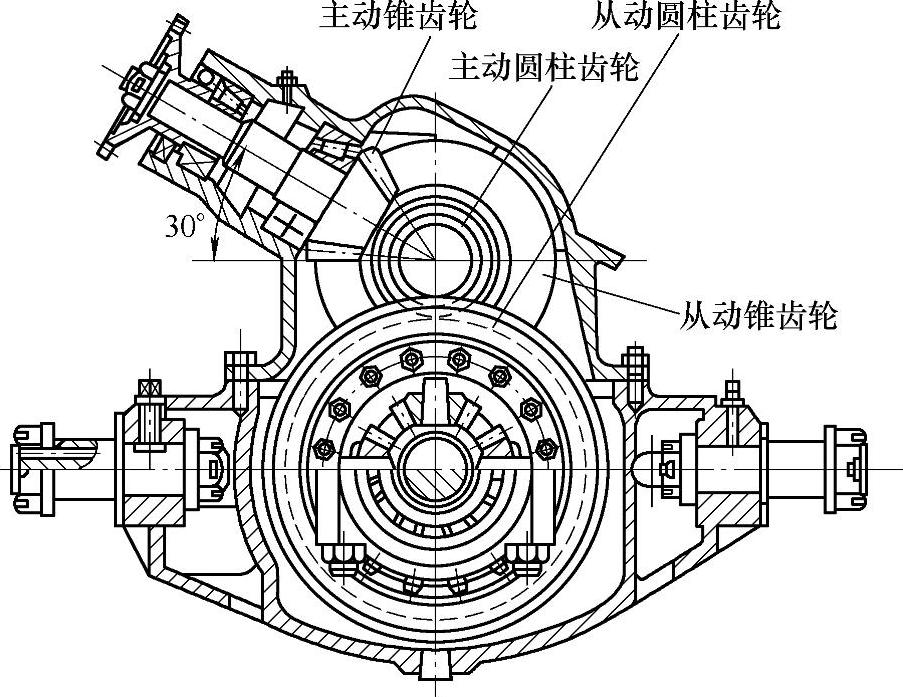

图2-254 圆锥齿轮单级主传动装置

(1)功用

轮式机械驱动桥用来接收变速器传来的动力,然后再将动力传送到驱动车轮。在此过程中,驱动桥一方面要实现降速增扭,另一方面要实现动力传递方向的改变,同时还要满足两侧车轮在转弯时差速的需要。将变速器传来的动力经主传动装置转速增扭,并将动力的传递方向改变90°后传至差速器,进而实现将纵向放置的发动机的转矩向横置的前后驱动桥的传递。这项功用的实现,通常都是通过如图2-254所示的圆锥齿轮组成的单级主传动装置来实现的。由差速器经半轴传至轮边减速器,再次转速增扭后将动力传至车轮使机械行驶。还可避免或减轻车轮和地面之间的滑磨。由于驱动桥中设置了特殊装置-差速器,可以有效地避免或减轻车轮和地面之间的滑磨,延长了轮胎的使用寿命。

(2)组成

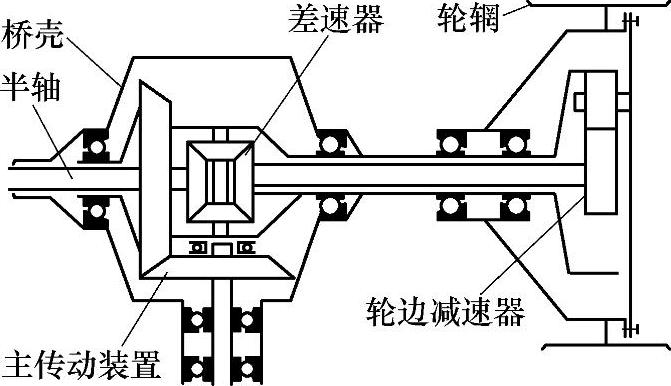

轮式机械驱动桥主要由主传动装置、差速器、半轴、轮边减速器等组成(图2-255)。自变速器输入驱动桥的转矩首先经主减速器及差速器分配给左右两半轴,再由半轴传给轮边减速器,后经轮毂传给驱动轮。

(3)分类

驱动桥的结构类型

图2-255 轮式机械驱动桥结构组成

1)普通式驱动桥。这是最常见的结构型式,一般铲土运输机械均采用此类驱动桥,如图2-256所示。普通式驱动桥又分为普通单桥驱动、双桥和多桥驱动。

图2-256 普通式驱动桥

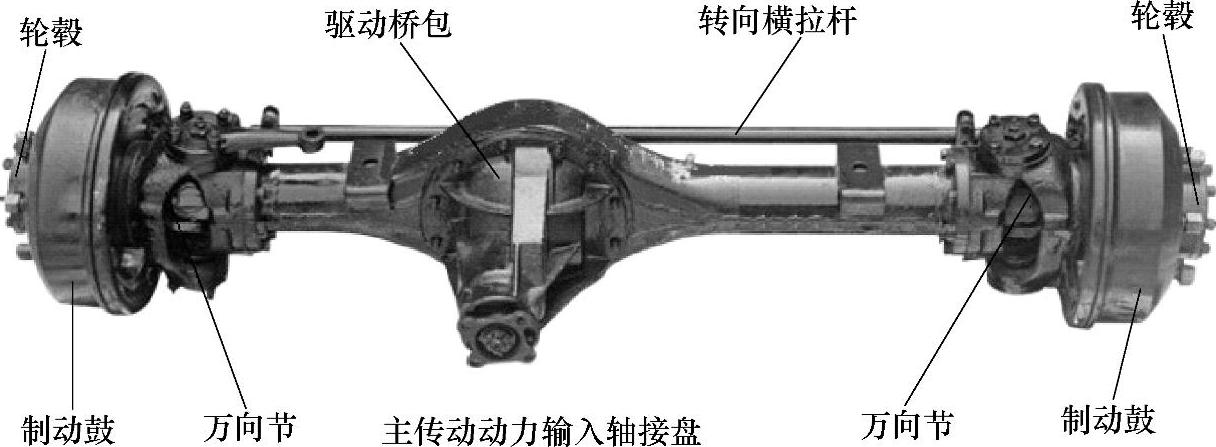

2)转向驱动桥。工程机械行驶或作业条件一般都比较恶劣,对越野性能、通过性能、轮胎附着力和牵引力等要求比较高,因此往往需要双桥或全桥驱动。在这种情况下,转向桥除了具备转向功能外还必须具备驱动能力。转向驱动桥广泛用于既需要实现转向功能又需要同时实现驱动功能的车桥,如图2-257所示为一种转向驱动桥的实物外观。和转向从动桥相比,它多出了驱动部分;和普通驱动桥相比,它多出了转向部分。从驱动要求来看,动力必须从驱动桥包传递到车轮;从转向要求来看,车轮必须能够相对车桥(车轴)左右偏转,为此,需要在车轮和车桥之间设置等角速万向节。让普通驱动桥中的完整半轴变成内外两段,两段之间用等角速万向节连接,构成一个既能传递动力又能相对偏转的活动关节(图2-258),这就是转向驱动桥的独特之处。

图2-257 转向驱动桥实物外观图

图2-258 转向驱动桥结构简图

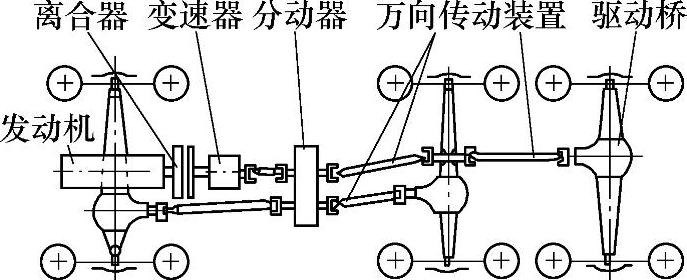

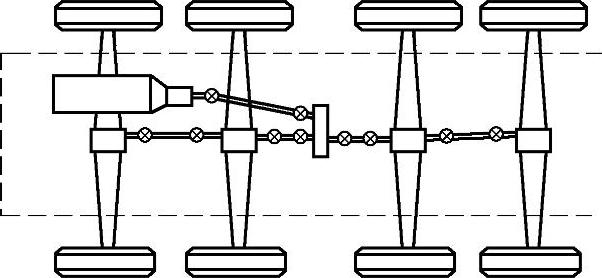

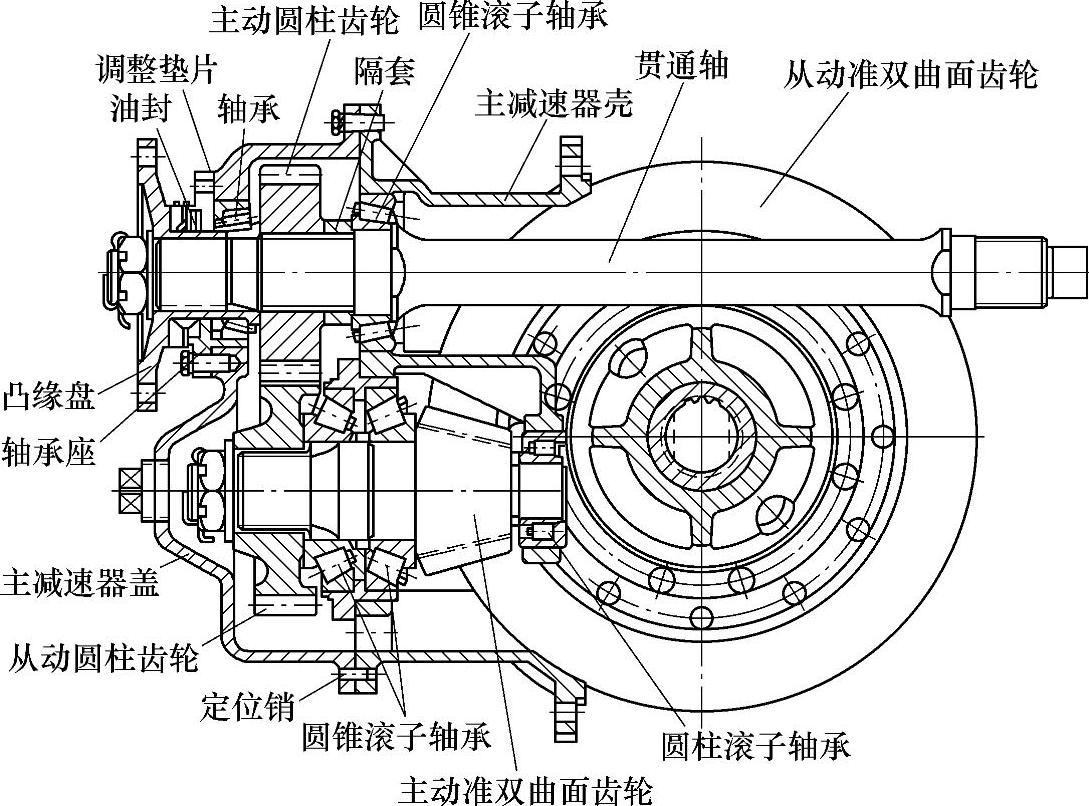

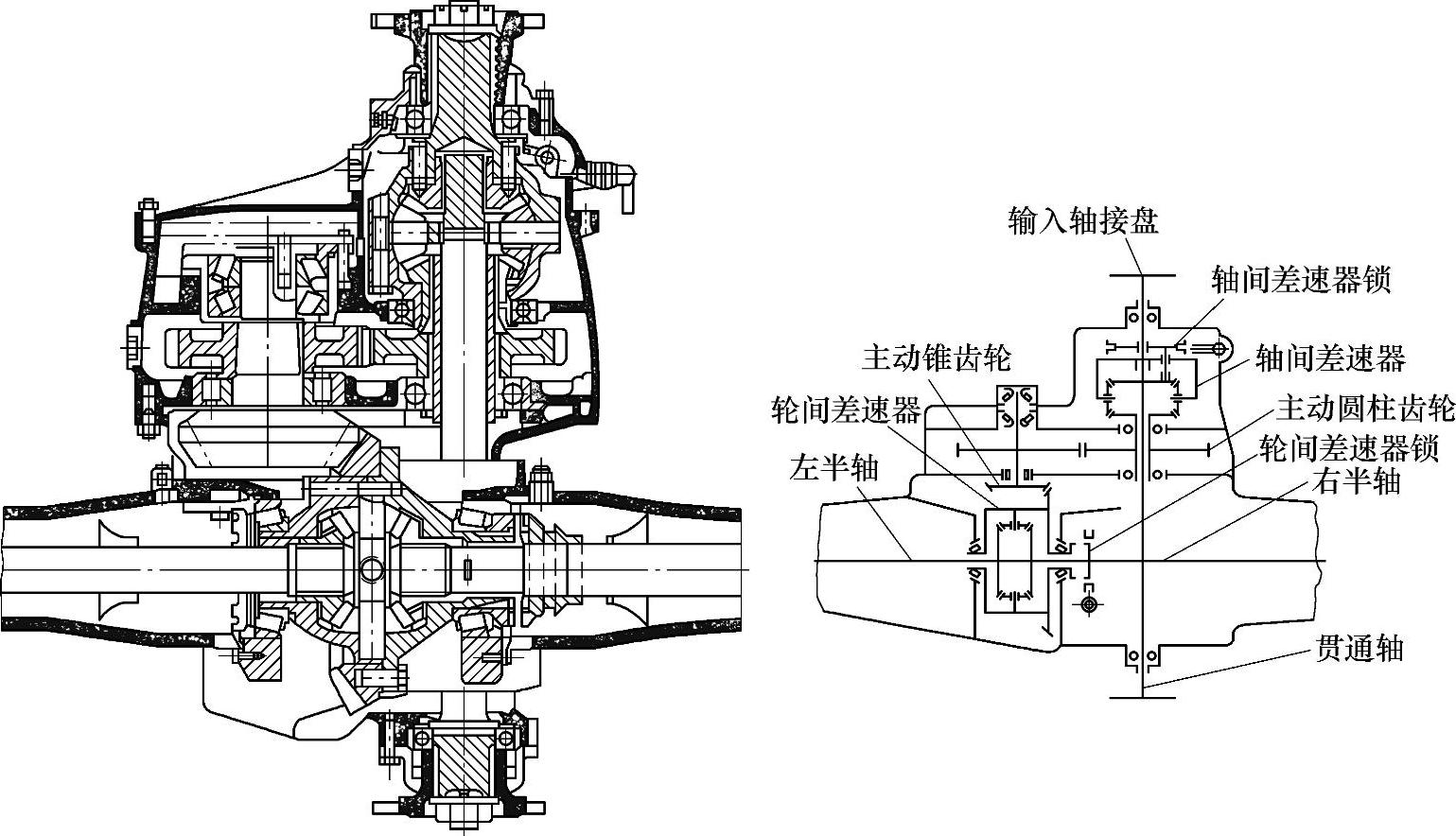

3)贯通式驱动桥。当工程机械或车辆为多桥时,变速器输出的动力需要从位于中间的驱动桥跨越或穿过,然后再向前桥或后桥继续传递,即传动轴的布置方案有两种:一是设法从中间桥上跨越;二是从中间桥中贯穿,这时就要用到贯通式驱动桥。对于多轴驱动的越野机械车辆,随着驱动桥数的增加,如果采取跨越方案,如图2-259所示,则需更多的传动轴和更复杂的传动轴布置形式,这样各驱动桥的零件的通用性、互换性则明显变差,整个底盘的结构也将相对复杂化。为使结构简化,在有些多轴驱动的机械车辆上,各驱动桥不是各自用万向传动轴直接与分动器相连,而是将分动器前面(或后面)两驱动桥间的万向传动轴串联,万向传动轴从距分动器较近的驱动桥中穿过(图2-260),“贯通式”名称即由此而来。与此相应,现代机械车辆广泛采用双级贯通式主减速器,以便将贯通轴上的转矩传给本驱动桥和后驱动桥的主减速器。图2-261所示为一种常见的贯通式驱动桥的外观图,这种结构可使中、后驱动桥布置在一条直线上,桥壳和半轴等零件可以通用,中、后驱动桥用一根传动轴驱,传动轴可以减少。贯通式驱动桥的特别之处是采用了贯通式主减速器,如在图2-262中,动力从分动器经万向传动装置传至凸缘盘,并通过花键带动贯通轴转动。贯通轴转动时,一方面将动力(通过万向传动轴)传至后桥,另一方面通过圆柱齿轮和准双曲线锥齿轮副减速增扭后传给差速器壳,两级主减速器传动比为6.46。图2-263所示是斯太尔载重汽车贯通式主减速器,其特点是两驱动桥间还安装了轴间差速器。

图2-259 普通驱动桥中的传动轴布置

图2-260 贯通驱动桥中的传动轴布置

图2-261 贯穿式驱动桥外观

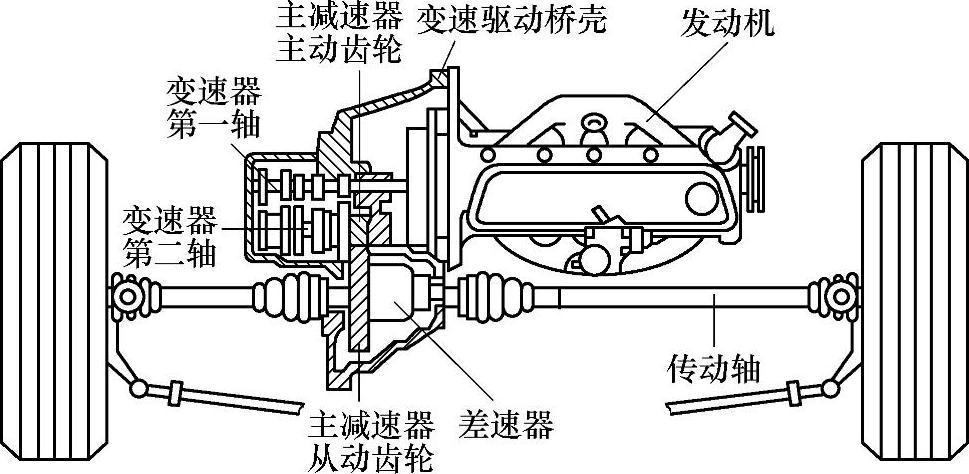

4)变速器式驱动桥。图2-264所示为一种变速器式驱动桥的实物图。它实际上是将变速器与驱动桥设计制造成一体,减少了传动轴等中间传递环节。如图2-265所示为一种变速器式驱动桥的结构原理简图。这种结构在前桥驱动的小型机械车辆有较多应用。前桥为转向驱动桥,为了便于动力的直接传递,发动机采用前桥上方横置的结构型式。

图2-262 SX250载重汽车贯穿式驱动桥结构图

图2-263 斯太尔载重汽车贯通式驱动桥结构剖视图及传动简图

除了上述几种分类方法之外,还可以根据桥壳形式、悬架形式将驱动桥分为断开式驱动桥及整体式驱动桥。其中断开式驱动桥在工程机械中应用甚少。

2.结构与原理

(1)主传动装置(中央传动装置)

主要用于将变速器传来的动力进一步降速增扭,并将动力的传递方向改变90°,以便经两半轴传至轮边减速器或直接传至驱动轮。轮式机械主传动装置分为单级主传动和双级主传动两种。

图2-264 变速器式驱动桥实物图

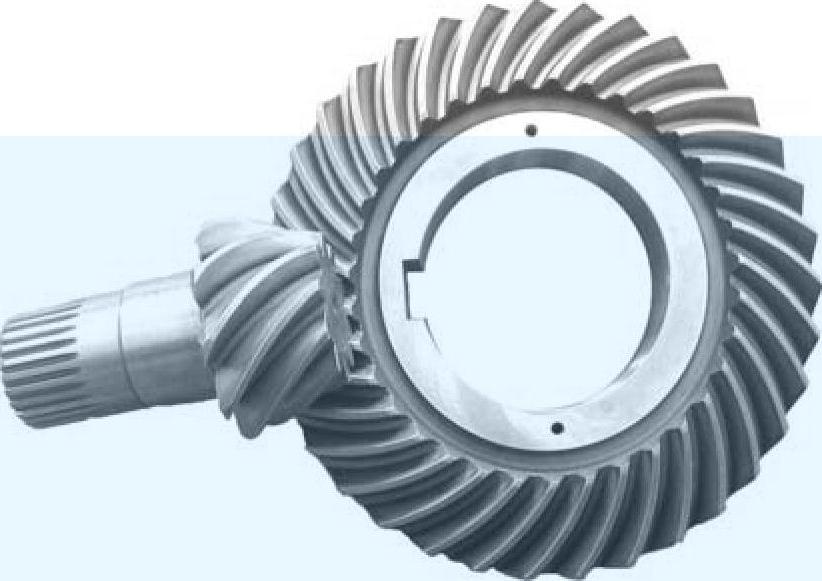

单级主传动装置是由一对圆锥齿轮组成。按齿形不同可分为直齿锥形齿轮、零度圆弧锥形齿轮和螺旋锥形齿轮三种。直齿锥形齿轮如图2-266所示。它制造容易,加工方便,成本低,但同时参与啮合的齿数较少,齿轮的强度不如零度圆弧齿形,而且传动不够均匀,噪声大。螺旋锥形齿轮如图2-267所示。在同样传动比下,采用螺旋锥形齿轮可以减小大齿轮的直径,从而可减小驱动桥的重量和尺寸;另外,由于它同时啮合工作着的齿数可较多,使齿轮的强度较大,工作均匀且噪声小。零度圆弧锥形齿轮由于螺旋角等于零,因而可以消除工作时的轴向力。它与直齿锥形齿轮相比,啮合较平稳,强度较高,如上海TY120型推土机采用了这种齿轮。但这种齿轮同时参与啮合的齿数和齿轮的强度都不如螺旋锥形齿轮。

图2-265 变速器式驱动桥

图2-266 直齿锥形齿轮单级主传动

图2-267 螺旋锥形齿轮单级主传动

图2-268 单级主传动装置外形图

单级主传动装置主要由主、从动螺旋锥形齿轮及其支承装置组成,图2-268所示为单级主传动装置的外观。图2-269所示为TL180型轮式推土机的单级主传动装置结构剖视图。图2-270所示为(美国进口的)966D型轮式装载机的单级主传动装置,从结构剖视图可以看出,虽然结构型式与TL180型轮式推土机的单级主传动装置差异很大,但其组成和工作原理上都是一样的。

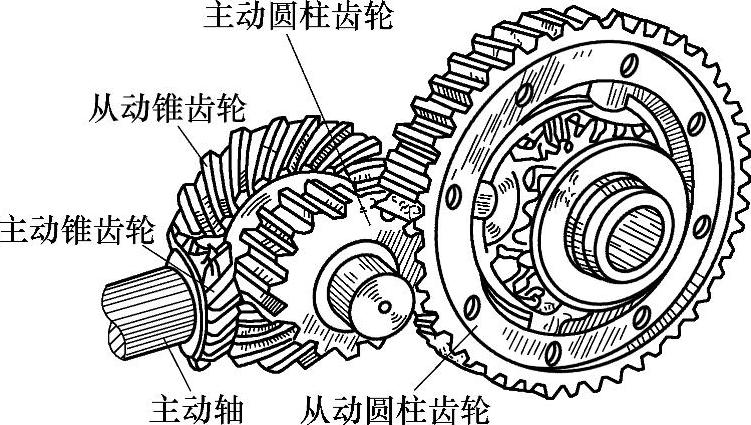

双级主传动装置是由两对齿轮组成(图2-271)。工程机械一般都要求有较大的转矩驱动车轮前进和作业,所以要求主传动装置应该有较大的减速比,显然级数越多,增扭就越大。但为减轻半轴所承受的转矩,保证驱动桥有较大离地间隙,主减速器一般不超过两级,如果转矩不够,可通过配置轮边减速器解决。如图2-272所示为一种带双级主传动装置的贯通式驱动桥外形图。它既要解决动力的穿桥传递即贯通问题,又要解决自身足够的传动比及较大离地间隙等问题。因此结构上相对比较复杂。其一级采用圆柱齿轮传动,二级采用锥齿轮传动。PY160型平陆机采用的为双级主传动装置,如图2-273所示。第一级为一对圆锥齿轮,第二级为一对圆柱齿轮。第一级螺旋锥齿轮速比为2.08,其啮合间隙为0.2~0.35mm。第二级是直齿圆柱齿轮速比为3.5,其啮合间隙为0.1~0.2mm。两间隙的大小通过增减垫片来调整。圆锥轴承的预紧力也是通过增减垫片来调整的。它与单级主传动装置相比,减小了从动锥形齿轮的直径,从而减小了驱动桥的尺寸,增大了离地间隙。与其他驱动桥主传动装置相比不同的是,为了平路机整体布局的需要,其主动锥齿轮轴线与机身水平纵轴线成30°夹角。

图2-269 TL180型轮式推土机的单级主传动装置剖视图

(2)差速器

差速器位于驱动桥“桥包”内部的差速器壳体内,差速器壳与主传动从动锥齿轮紧固在一起,如图2-274所示。差速器的所有零件都包裹在差速器壳体内,因此在大的“桥包”当中,又有一个小的“差速器包”。作业机械在行驶中,很多因素都会导致左右车轮行程产生差别。如:a.转弯时内侧车轮行程总比外侧车轮小;b.左右两轮胎内压力不相等时,车轮外径不相等;c.左右两轮上的负荷不均匀时,车轮的滚动半径也不相等;d.左右两胎面磨损不均匀时,车轮的滚动半径也不相等;e.左右两轮接触的路面条件不相同时,车轮的滚动半径也不相等。所以即使直线行驶,左右车轮的行程,也经常不相等。当两侧车轮的行程有差别而两侧车轮由一根驱动轴传给相等的转速时,那么不论直线或转弯行驶,必将使一侧车轮在路面上产生滑移或滑转现象。其结果,一方面加剧轮胎磨损,增加发动机功率与燃料的消耗,另一方面也不能按操纵要求行驶。为此在轮式作业机械的传动系中都设置有差速器,以保证两侧车轮能以不同的转速旋转,避免车轮产生滑磨现象。轮式机械所采用的差速器结构及工作原理都基本相同。

图2-270 966D型轮式装载机的单级主传动装置

图2-271 双级主传动驱动桥结构剖视图

图2-272 带双级主传动装置的贯通式驱动桥外形图

图2-273 PY160B型平路机双级主传动装置

图2-274 差速器在驱动桥中的位置

差速器主要用于保证内外侧车轮能以下不同的转速旋转,从而避免车轮产生滑磨现象。如机械转向时,外侧车轮的转弯半径大于内侧车轮的转弯半径,故外侧车轮的行程大于内侧车轮的行程,因此内外侧车轮应以不同转速旋转,而这点则需差速器来保证。根据差速器的结构型式,可分为普通齿轮式差速器和防滑差速器。普通齿轮式差速器又分为行星圆锥齿轮式和行星圆柱齿轮式两种,其中以行星圆锥齿轮式应用最广泛。对于在公路上行驶的汽车及部分作业条件较好的工程机械,考虑到路面较好或各驱动轮与路面的附着系数变化不很大,所以都采用结构简单、工作平稳、制造方便、工作可靠的普通齿轮式差速器。对于经常行驶或作业于泥泞、松软土路的载重或越野汽车及部分工程机械来说,为防止某一侧驱动轮滑转而陷车,则多采用防滑差速器。防滑差速器又有强制锁止式、高摩擦式和自由轮式等形式。根据差速器起作用的场合不同可分为轮间差速器和轴间差速器。对多轴驱动的重型汽车来说,各驱动桥间由传动轴相连。若各桥的驱动轮均以相同的角速度旋转,同样也会发生上述无差速器时的类似现象。为了使各驱动桥能在一定条件下以不同角速度旋转,各驱动桥之间也装有差速器,称之为轴间或桥间差速器,轴间差速器和轮间差速器的构造和工作原理是相同的。

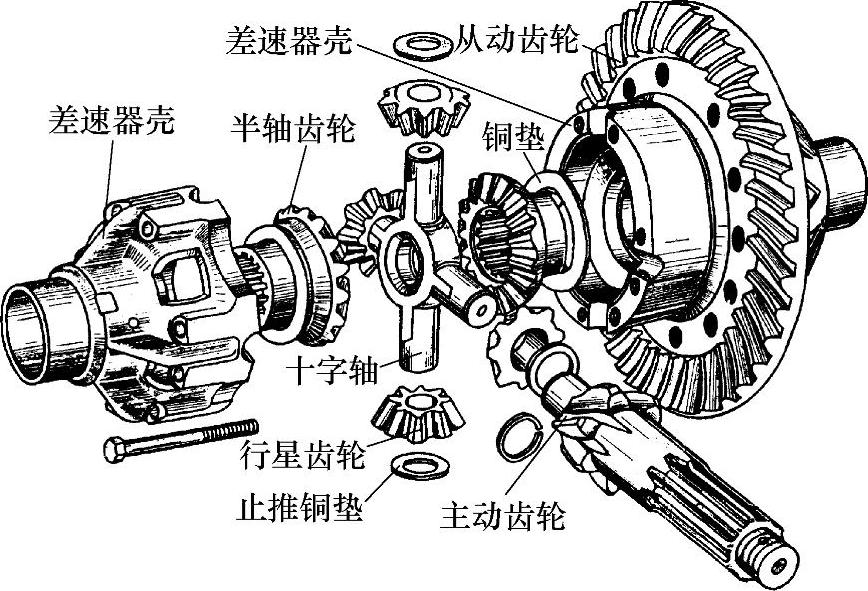

图2-275 差速器的结构

(https://www.daowen.com)

(https://www.daowen.com)

图2-276 差十字轴、行星齿轮及半轴齿轮

差速器主要由壳体、十字轴、行星齿轮和半轴齿轮等组成(图2-275)。整个壳体的两端以锥形滚柱轴承安装在主传动壳体的支座内,上面用螺钉固定着轴承盖。十字轴及行星齿轮如图2-276所示。从动齿轮固定在差速器壳体上,这样当从动齿轮转动时,便带动差速器壳体和十字轴一起转动。半轴齿轮的延长套内表面制有花键,与半轴内端部花键连接,这样就把十字轴传来的动力经4个行星齿轮和2个半轴齿轮分别传给两个半轴。机械沿平路直线行驶时,两侧车轮在同一时间内驶过的路程相同。此时,差速器壳与两半轴齿轮转速相等,行星齿轮不自转,而是随差速器壳一起转动(公转)。这时差速器不起差速作用,两侧车轮以相同的转速旋转。机械转弯时,内侧车轮阻力增大,行驶路程较短,转速慢。外侧车轮行驶的路程较长,转速快。这时,与两半轴齿轮相啮合的行星齿轮,由于遇到的阻力不等,便开始自转,两半轴齿轮便产生一定的转速差。从而实现了内外侧车轮以不同的转速旋转。两半轴齿轮转速不同,行星齿轮发生自转,行星齿轮与十字轴轴颈间发生摩擦,因而对两半轴产生了附加的作用力。但因摩擦力很小,对半轴齿轮的受力情况影响不大,故可略去不计。所以实际上可以认为即使在行星齿轮有自转的情况下,转矩仍然是平均分配给两半轴齿轮的,这就是差速器“差速不差力”的传动特性。由于这种齿轮式差速器两半轴齿轮半径相同,当行星齿轮不自转时,则转矩将平均分配给两半轴,故这种差速器称为对称式差速器。有的越野汽车的轴间差速器的两半轴齿轮做成半径不等,这时转矩将按两个半轴齿轮半径的比例分配给前后驱动桥,以使各桥的附着质量得到充分利用。这样的差速器称为非对称式差速器。

(3)半轴

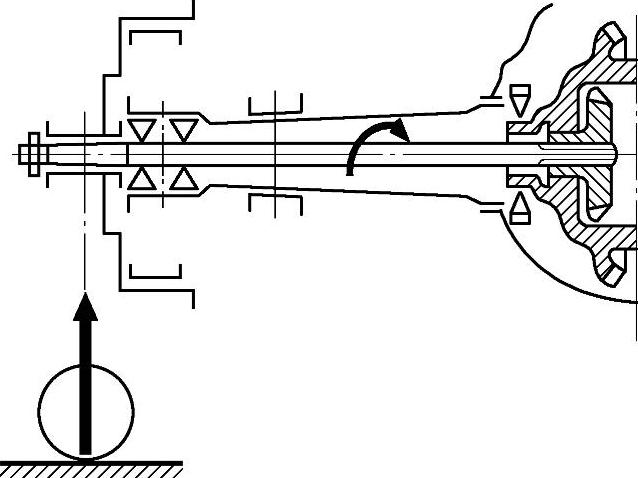

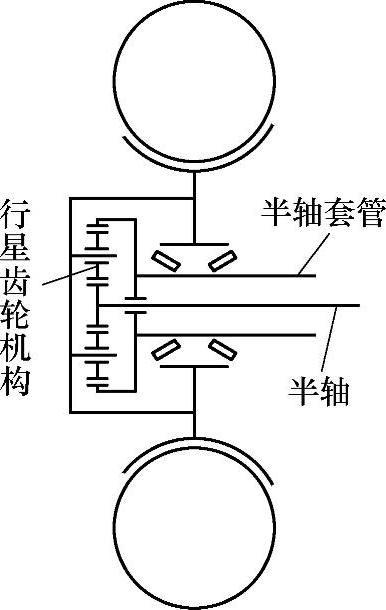

半轴装在差速器与轮边减速器之间,主要用于将差速器传来的动力,经轮边减速器传递给车轮。半轴以其支承形式分半浮式和全浮式两种,目前轮式工程机械上多采用全浮式半轴。

全浮式半轴如图2-277与图2-278所示,是一根两端制有花键的实心轴,其内端花键与半轴齿轮的花键套接,外端与轮边减速器太阳齿轮的花键套接,并用挡板和弹簧卡圈固定。机械的重量及作用在车轮上的反作用力和弯矩,由轮毂通过轴承直接传给车桥。半轴只承受和传递转矩,而不承受任何弯矩,所以全浮式半轴装配形式、受力状态最好。

图2-277 全浮式半轴结构与安装形式

图2-278 全浮式半轴结构简图

半浮式半轴外端通过一个轴承直接支撑在半轴外壳的内侧,使半轴除传递转矩外,还局部地承受弯矩,故称为半浮式半轴,如图2-279所示,这种结构型式主要用于小客车。其半轴内端不受弯矩,而外端却要承受全部弯矩,所以称为半浮式支承。

图2-279 半浮式半轴结构简图

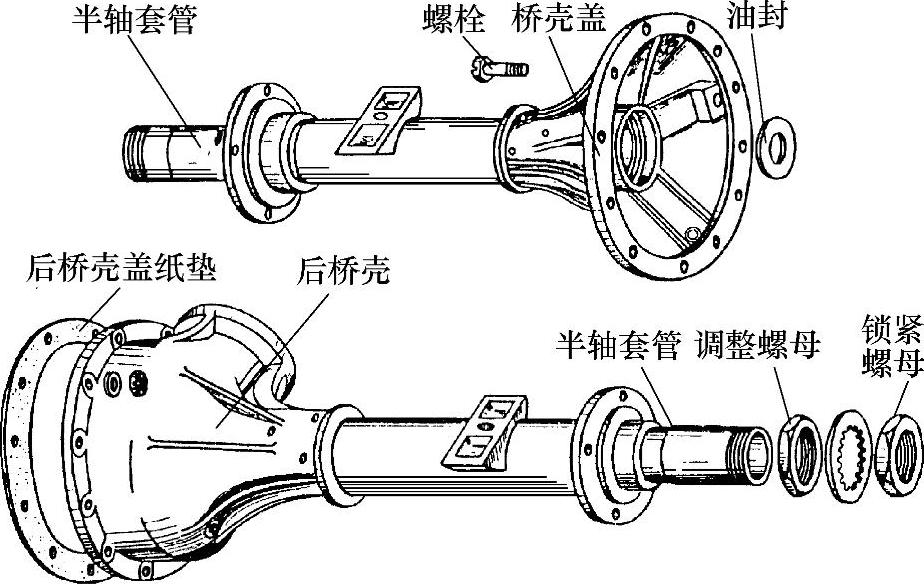

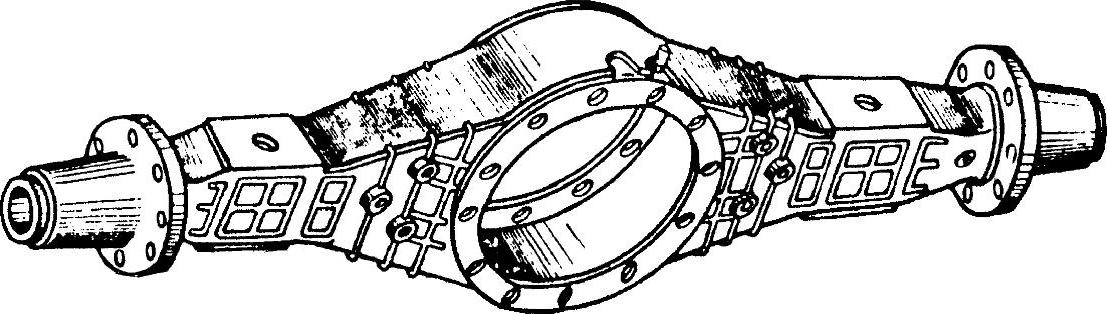

(4)驱动桥壳

驱动桥壳主要用于支承和保护主传动装置、差速器、半轴和轮边减速器等部件及支承机械的重量,并将路面的反作用力传给车架。驱动桥壳有可分式和整体式两种,可分式又称断开式。驱动桥壳实际上是一根空心梁,有整体式桥梁和分段组合式桥梁两大类。分段式桥壳由两段或三段组成,如图2-280所示。这种桥壳在保养拆修主减速器和差速器时,必须把整个驱动桥从车上拆下分解后才可实施,故维修不方便。整式桥壳通常采用可锻铸铁制成一体,质量较大。但维修保养差速器时,不必将桥壳从车架上拆下便可取出主传动装置及差速器,因此,维修保养比较方便,图2-281所示为整体式桥壳。

图2-280 可拆分式桥壳

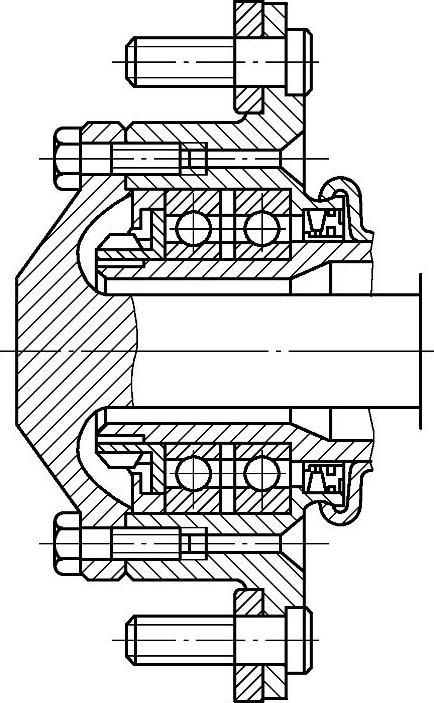

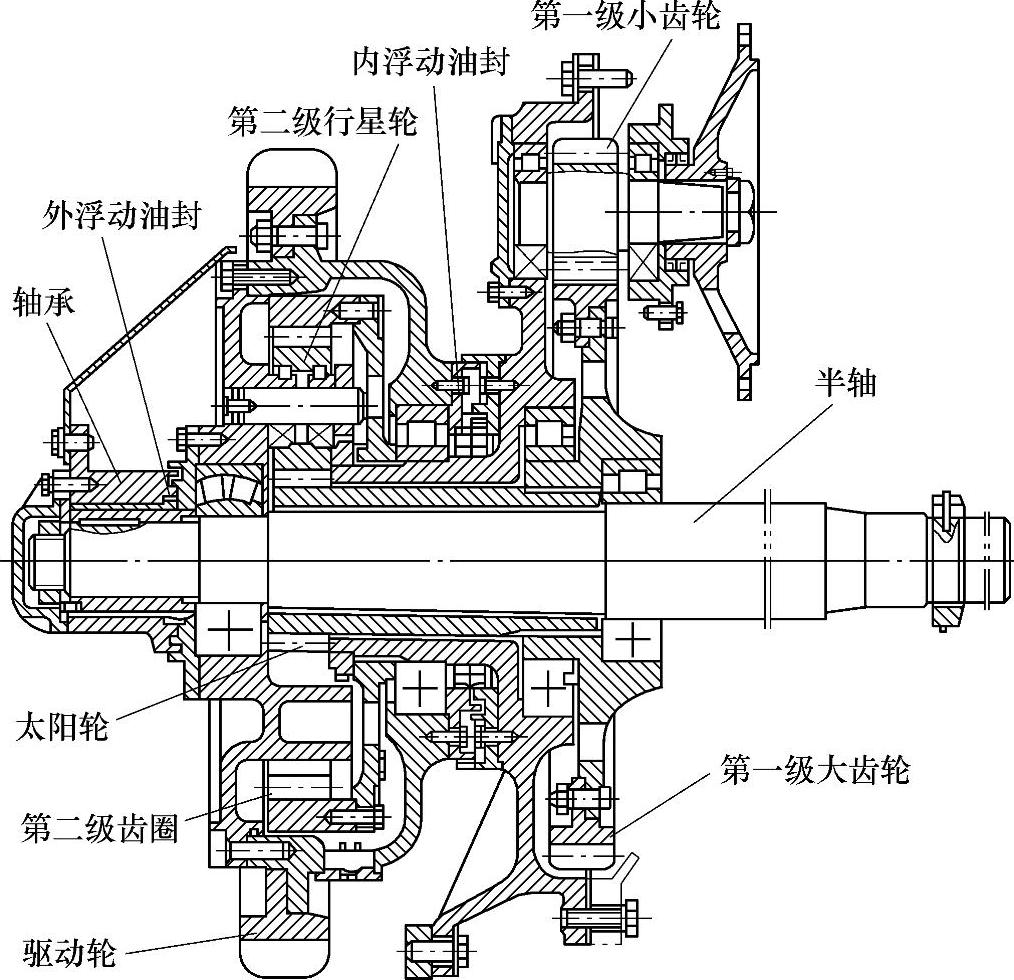

(5)轮边减速器

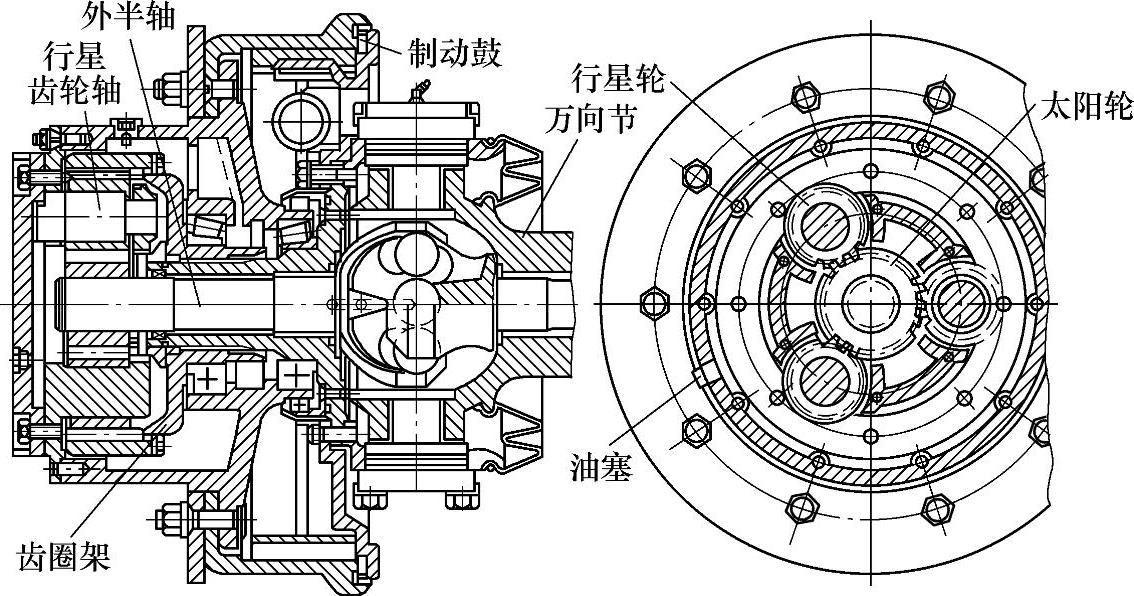

轮边减速器安装在驱动桥的两端部,如图2-282所示。它是传动系中的最后一个减速增扭装置,可再一次加大传动系总的减速比,满足整机的行驶和作业要求,故亦称最终传动装置。其外观随机型不同不尽相同,如图2-283所示是一种行星齿轮轮边减速器的外形图。它的主动部分与车桥内的半轴外端花键相连,受半轴驱动;它的从动部分与车轮轮毂相连,带动车轮转动,从而驱动机械行驶。

图2-281 整体式桥壳的构造

图2-282 轮边减速器在车桥上的位置

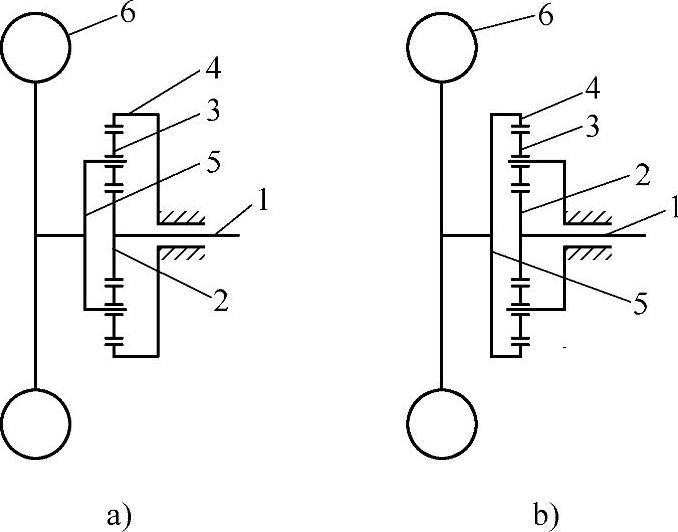

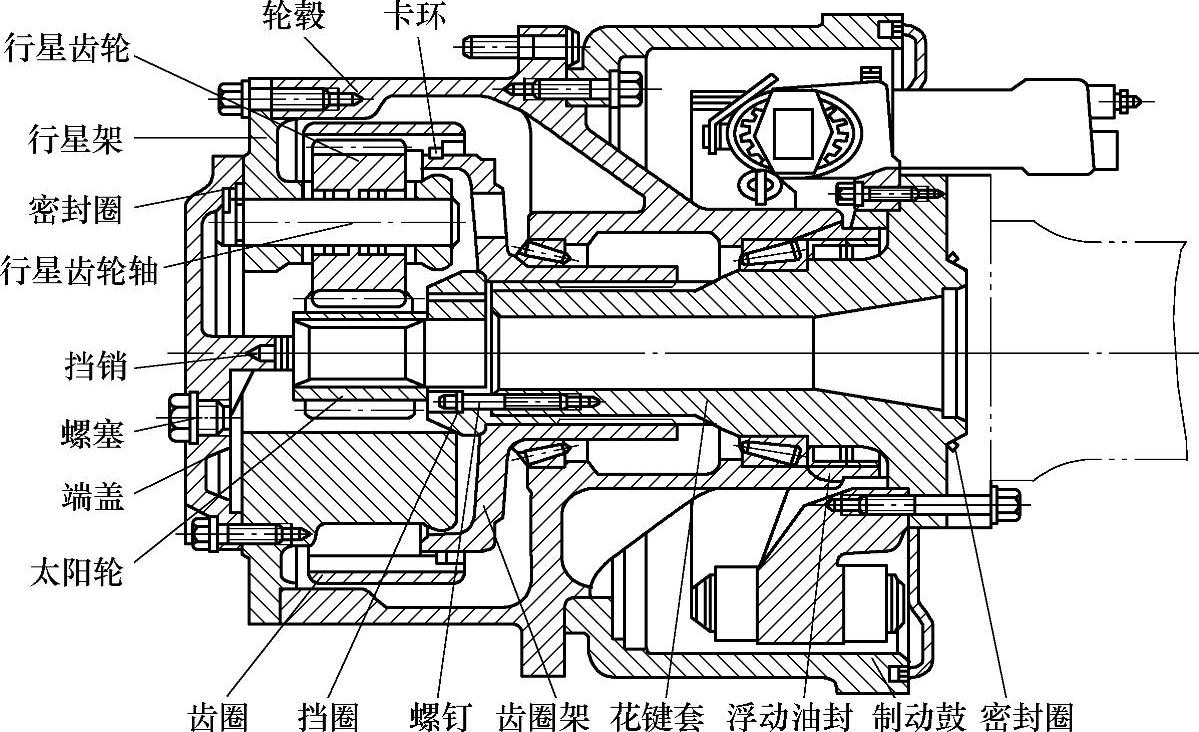

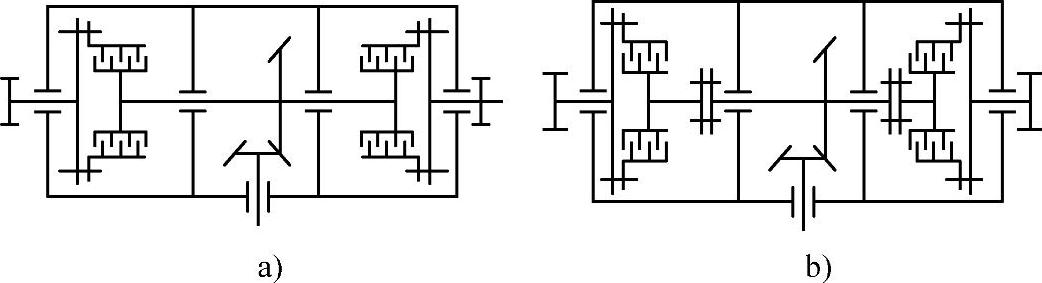

轮式工程机械的轮边减速器结构基本一致,如图2-284所示为一种常见结构型式。轮边减速器主要由太阳齿轮、齿圈、行星齿轮和行星架组成。按行星架和齿圈在轮边减速器中所起作用不同,行星齿轮式轮边减速器又有不同的结构方案。其不同的结构方案如图2-285所示。图2-285a中方案是大齿圈4固定,太阳轮2主动(接受半轴1传来动力),行星轮(架)3向车轮(轮毂)输出动力,这里轮毂5与行星架联成一体,起到了行星架的作用;图2-285b所示方案是行星架固定,太阳轮2主动(接受半轴传来动力),大齿圈向车轮(轮毂)输出动力,这里大齿圈4与轮毂5联成一体。太阳齿轮以花键和半轴连接,随半轴转动。为使太阳齿轮与行星齿轮正确啮合,载荷分配均匀,太阳齿轮和半轴的端部是浮动的。当半轴带动太阳齿轮转动时,太阳齿轮即驱动行星齿轮绕其轴转动。由于行星齿轮又和齿圈啮合,所以,既自转又沿齿圈公转,将半轴传来的动力,经太阳齿轮、行星齿轮、行星架传给壳体和轮毂使车轮转动。图2-286所示为卡特彼勒966D型装载机后驱动桥轮边减速器的具体结构。行星架和轮毂用螺钉固定在一起,轮毂通过一对大、小锥柱轴承支承在花键套上。从差速器和半轴传来的转矩经太阳轮、行星轮、行星架、最后传到轮毂(即驱动轮)上,使驱动轮旋转,驱动机械行驶。

图2-283 常见轮边减速器外观之一

图2-284 轮边减速器组成

图2-285 行星齿轮轮边减速器结构方案示意

1—太阳轮轴(半轴) 2—太阳轮 3—行星轮 4—大齿圈 5—轮毂 6—车轮

最终传动采用闭式传动,它的外侧由固定在行星架上的端盖封闭。端盖上安装有挡销,防止半轴向外窜动;还加工有螺塞孔,用来加注润滑油并控制油面高度,平时由螺塞封堵。轮毂内侧与花键套之间安装着浮动油封,防止润滑油漏入制动器中。

如图2-287所示为具有3个行星齿轮的轮边减速器(TL180型推土机)的结构剖视图。太阳齿轮以花键和外半轴连接,并用锁片定位,随半轴转动。齿圈以花键固定在外半轴套上,因此不能转动。在太阳齿轮与齿圈之间装有3个行星齿轮。3个行星齿轮互成120°并分别与太阳齿轮和齿圈啮合。行星齿轮通过滚针轴承装在轴上,轴则装在行星架的座孔中,并以挡板和螺钉固定。行星架用螺钉固定于轮毂的外端面。轮毂通过锥形滚柱轴承支承在半轴套上,轮毂内用螺杆与车轮制动器的主动鼓连接,在锥形滚柱轴承外端轴套上装有调整螺栓,用于调整两轴承的间隙。由差速器传来的动力经半轴传给太阳齿轮。由于齿圈固定不动,太阳齿轮带动行星齿轮在其轴上自转,同时又沿齿圈绕太阳齿轮公转,此时动力经太阳齿轮、行星齿轮、行星齿轮轴、行星架驱动轮毂使车轮转动。

图2-286 卡特彼勒966D型装载机后驱动桥轮边减速器

图2-287 具有3个行星齿轮的转向驱动桥轮边减速器

图2-288 小型装载机轮边减速器外观

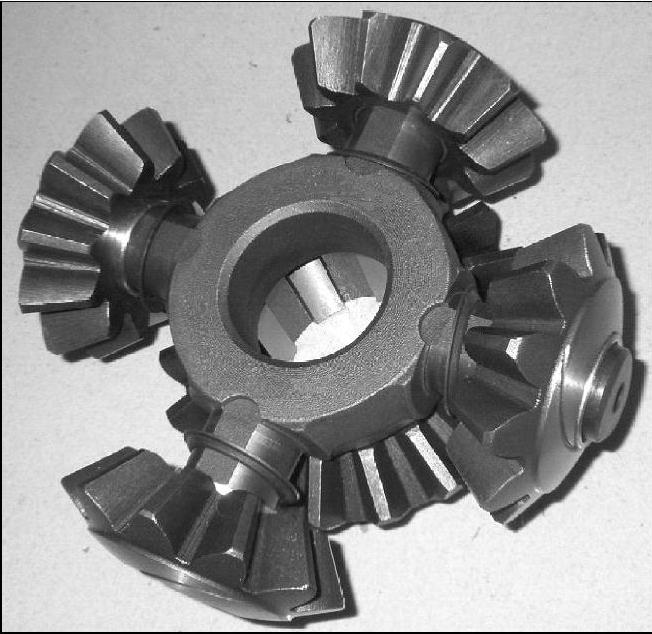

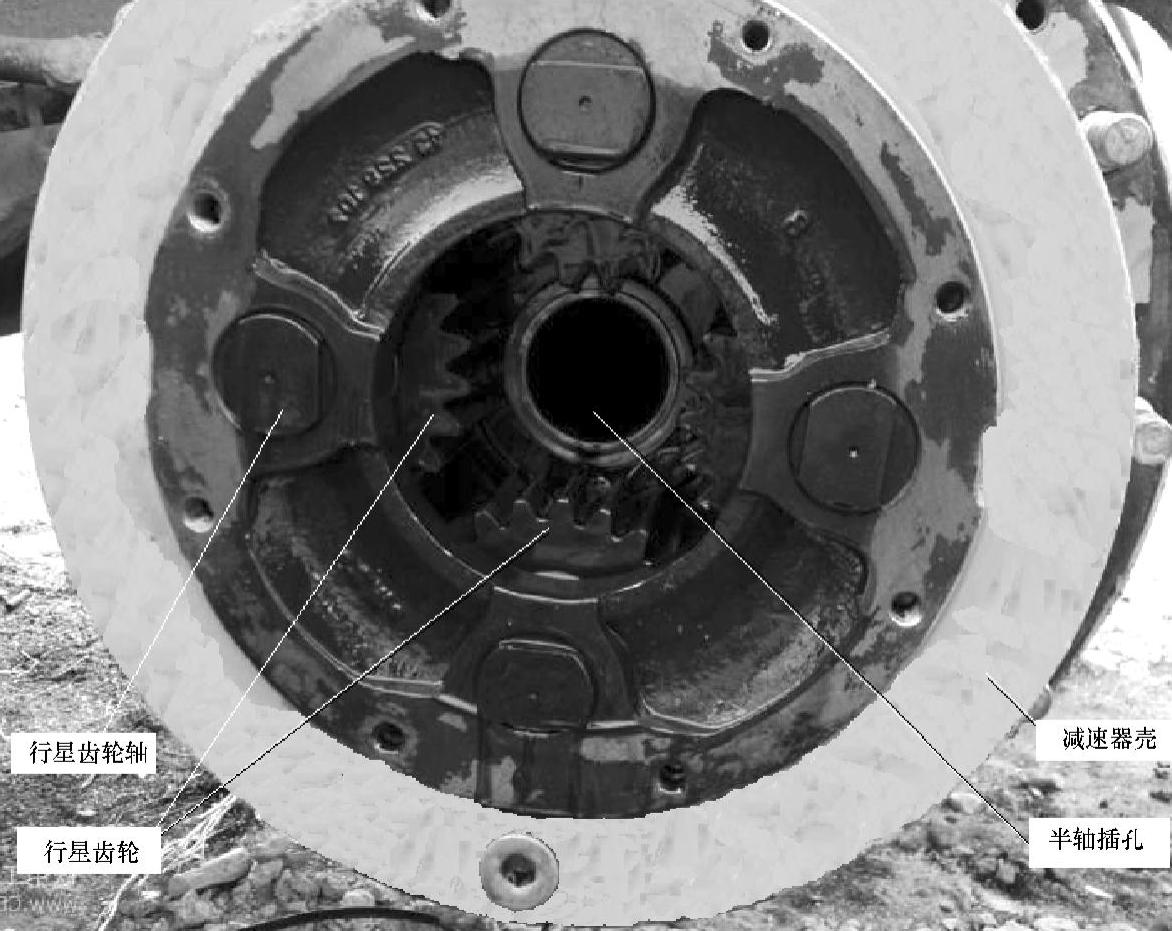

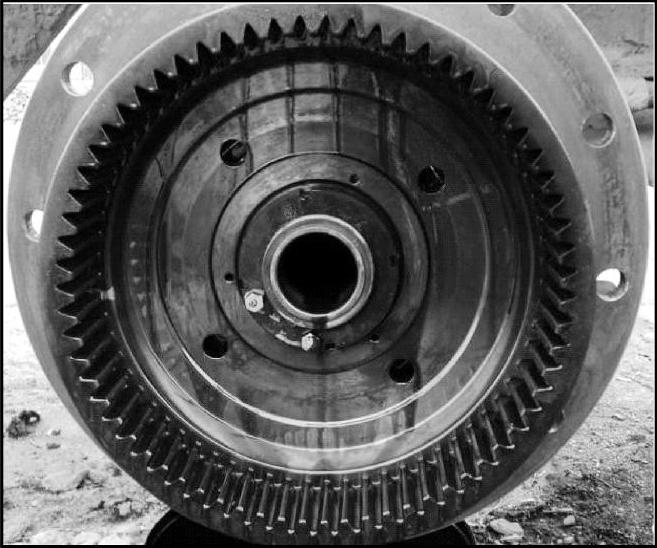

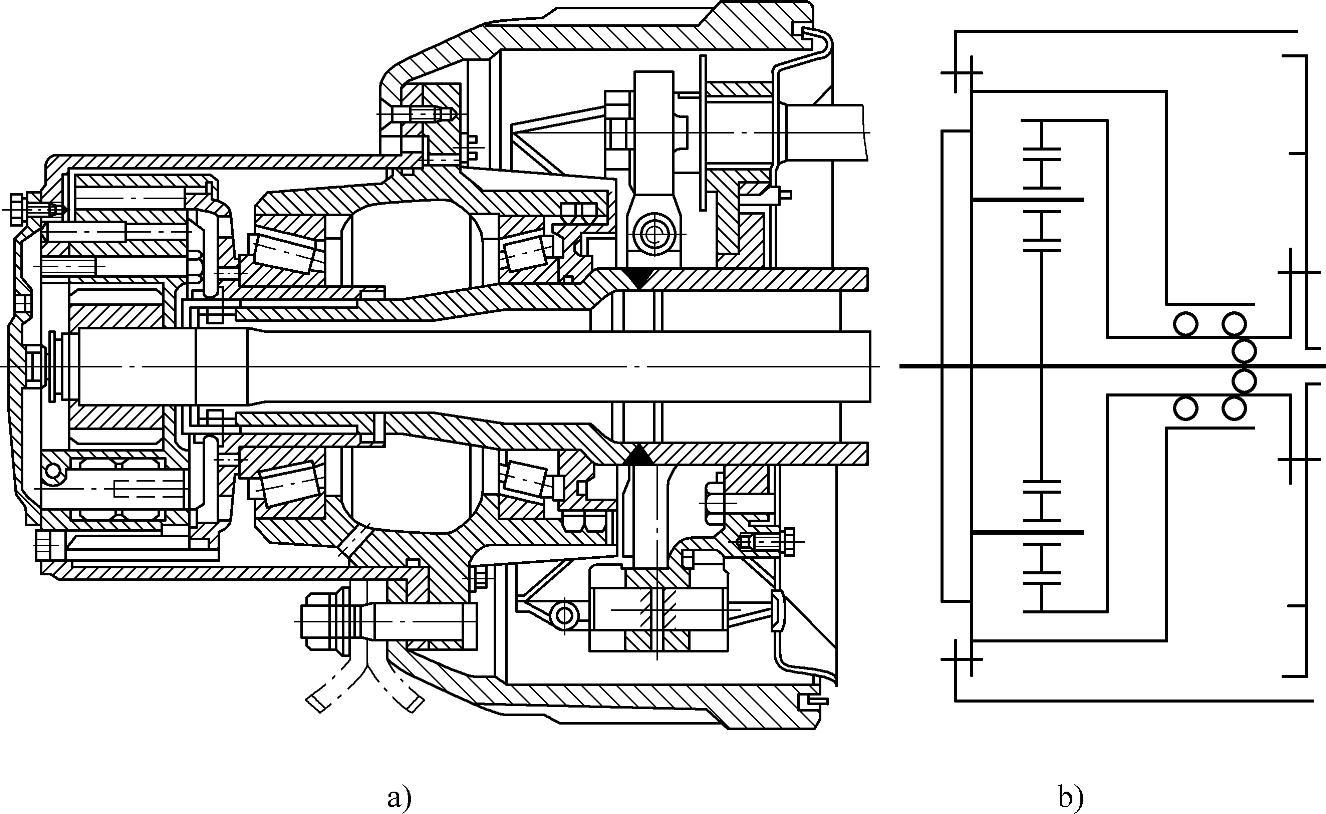

如图2-288所示为小型装载机用轮边减速器的实物,与上述轮边减速器不同的是,它具有4个行星齿轮。当拆开轮边减速器端盖后便可以看到四个行星齿轮和四根行星齿轮轴、半轴插孔等(图2-289)。在4根行星齿轮轴的端部切成图示的形状,端盖装上后便可将其卡住,以防止其转动。图2-290所示为该行星齿轮的局部放大图。如图2-291所示为在图2-292基础上拆掉轮边减速器壳、4个行星齿轮和4根行星齿轮轴后,只剩下齿圈时的情况。如图2-292所示为斯太尔载重汽车后驱动桥轮边减速器的结构剖视图和传动简图。

(二)履带机械驱动桥的结构与原理

1.履带机械驱动桥的功用

驱动桥是传动系中的最后一大总成。其功用是减低转速,增大转矩,传递动力,并且还担负着转向和制动的任务。

图2-289 具有四个行星齿轮的轮边减速器

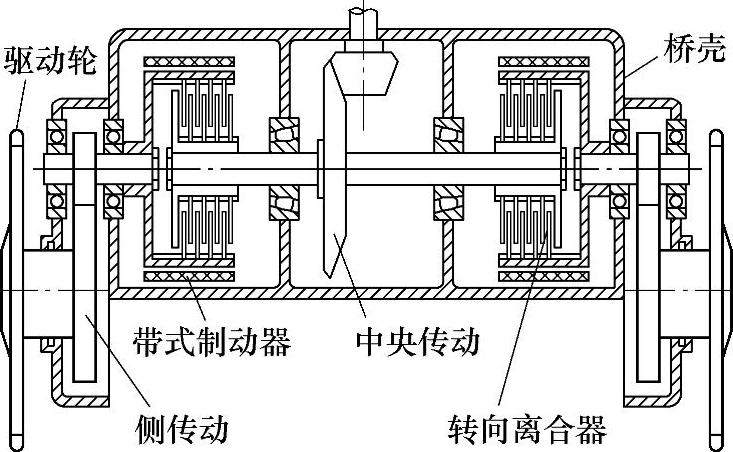

2.履带机械驱动桥的组成

驱动桥一般由中央传动装置、转向离合及制动装置、侧传动装置三大部分组成(图2-293)。中央传动装置、转向制动装置、侧传动装置都装在一个整体的桥壳内。侧传动装置分别装在后桥壳左右室的外侧,由侧盖与后桥壳组成侧传动齿轮室,室的后部有检加油口。底部有放油螺塞。在桥壳的底部装有左右半轴作为整个驱动桥的支承轴,此轴的左右两端装在行驶装置的轮架上,同时也作为侧传动装置最后一级从动齿轮和驱动轮的安装支承。

图2-290 轮边减速器行星齿轮

图2-291 轮边减速器大齿圈

图2-292 斯太尔载重汽车后驱动桥轮边减速器

a)结构剖视图 b)传动简图

3.履带机械驱动桥的构造与原理

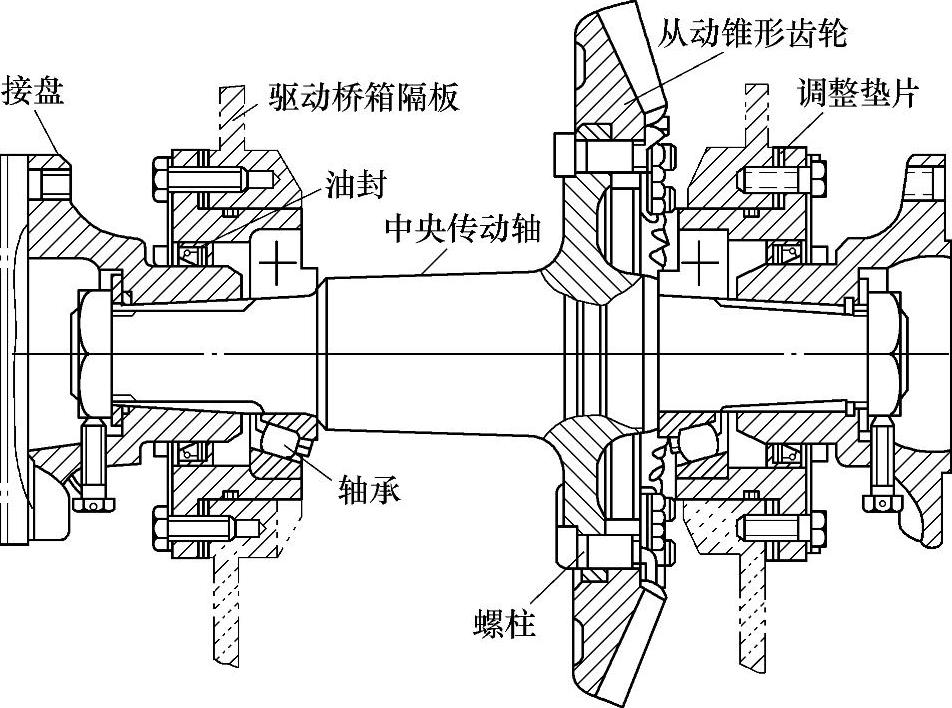

(1)中央主传动装置的构造与原理

中央传动装置的作用是降低转速增大转矩,并将动力传递方向改变90°,传给转向离合器。履带机械一般都装有侧传动装置作为最后一次减速,所以中央传动大多是由一对锥形齿轮组成的单级减速器。目前,重型履带机械上均采用螺旋锥形齿轮传动装置。

图2-293 履带机械驱动桥结构简图

如上海TY120型推土机中央传动装置的结构由主动锥形齿轮、从动锥形齿轮、传动轴、轴承、油封和接盘等组成(图2-294)。主动齿轮与变速器从动轴制为一体。这样既使它有足够的支撑强度,又便于调整(其轴向位置是依靠轴前端所装的调整垫片来调整)。传动轴通过两个锥形滚柱轴承支撑在齿轮室两隔壁上,轴的两端以锥形花键安装着接盘,此接盘外侧与转向离合器轴接盘固定,这样能使每个转向离合器拆装时都不影响中央传动装置齿轮副的啮合,简化了拆装工作。为了调整中央传动轴轴向间隙和齿轮的啮合间隙,在轴承座与隔壁间装有调整垫片。每侧垫片的总厚度不大于1.5mm。

图2-294 上海TY120型推土机驱动桥中央主传动装置

(2)转向离合及制动装置的构造与原理

该装置用来切断或减小一侧驱动轮上的驱动转矩,使两边履带获得不同的驱动力和转速,使推土机以任意转弯半径进行转向,并可与制动器配合作360°的原地调头。制动器可保证机械在坡道上可靠地停车,常见布置形式如图2-295所示。转向离合及制动装置装在主传动和侧传动装置之间,包括转向离合器、制动器及其操纵机构。转向离合器一般都采用多片常合式摩擦离合器。这是因为它装在中央传动装置之后,所传转矩较大。并且这种离合器接合和分离的动作柔和,使机械转向动作圆滑平顺。转向制动器一般为带式制动器,离合器的从动鼓作为制动器的制动鼓。操纵机构一般采用液压助力式或液压操纵式。

图2-295 转向离合及制动装置

(3)侧传动装置的构造与原理

因它是履带机械传动系中最后一个把动力放大并传出的机构,所以也称最终传动装置。其功用是再次降低转速、增大转矩,并将动力经驱动轮传给履带,使机械行驶。侧传动装置减速比较大,可以减轻中央传动装置和转向离合器的载荷。侧传动一般分单级齿轮传动和双级齿轮传动。在重型推土机上多采用双级齿轮传动。双级齿轮传动通常有两种形式:双级外啮合齿轮传动结构简单,使用可靠,目前大多数推土机采用这种形式(图2-296)。而行星齿轮传动结构尺寸小,传递动力较大。但结构复杂,制造和调整的要求都比较高。因此,目前只在某些重型履带式推土机上采用。为提高维修方便性及经济性,现在生产的推土机驱动轮都由原来的整体式改为图2-296所示可拆分式(组合齿圈),以避免链齿局部损坏而拆换整体链轮,即将整体式链轮改为齿圈和花键轮盘两大部分,两者用螺栓联接紧固,维修更换时只需拧松螺栓拆下齿圈部分即可,维修更换十分方便,也改善了使用的经济性。

图2-296 天津移山推土机侧传动结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。