万向传动装置(图2-227)是轮式机械传动系中广泛应用的动力传递部件,其传递动力的特征是速度及转矩大小不变,而传递方向可在一定角度范围内任意改变。由于它在满足动力传递方向改变方面具有很好的灵活性及广泛的适应性,故名万向传动。

(一)万向传动装置的功用及应用场合

1.功用

在轮式工程机械的传动系中,都装有万向传动装置。它主要用于连接两轴线不重合或成一定角度及相对位置在作业行驶中不断变化的两部件,并保证它们可靠地传递动力。

2.应用场合

(1)连接传动的两部件相距较远,且它们的轴线不在同一水平中心线上

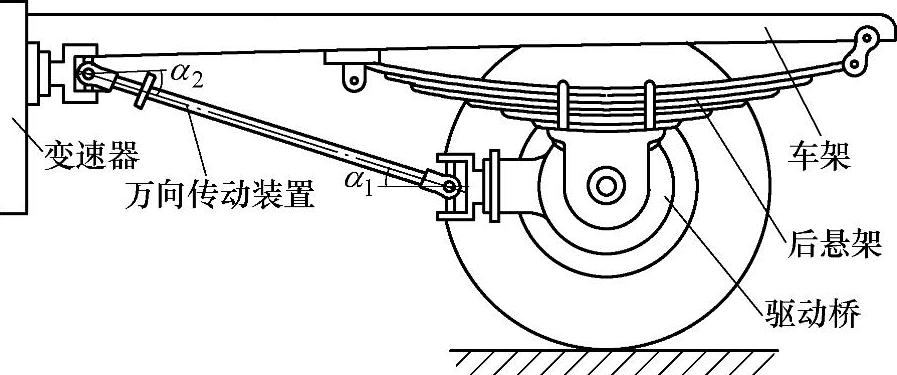

如图2-228所示,变速器和驱动桥相距较远,变速器的动力输出轴和驱动桥的动力输入轴不在同一水平中心线上。此外,行驶中随负荷大小及路面冲击情况,α1、α2的大小还会不断变化。这时常采用图2-228所示的单轴双万向节方案。

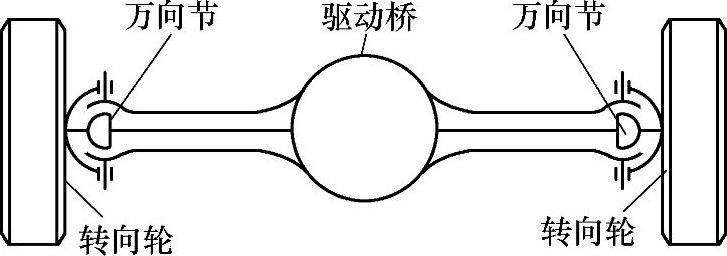

(2)连接传动的两部件其相对位置在工作中不断地发生变化

如转向驱动桥(图2-229)半轴与转向驱动轮之间,即存在上述情况。此时驱动桥的车轮既是驱动轮又是转向轮,半轴和轮轴间的夹角随转向角度的大小而改变,这时多采用球叉式、球笼式等角速万向节传动,其最大值可达30°~40°。

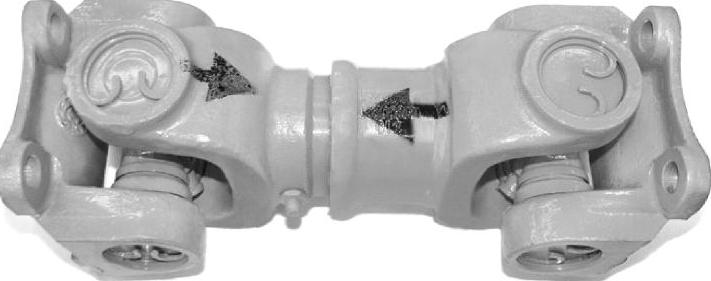

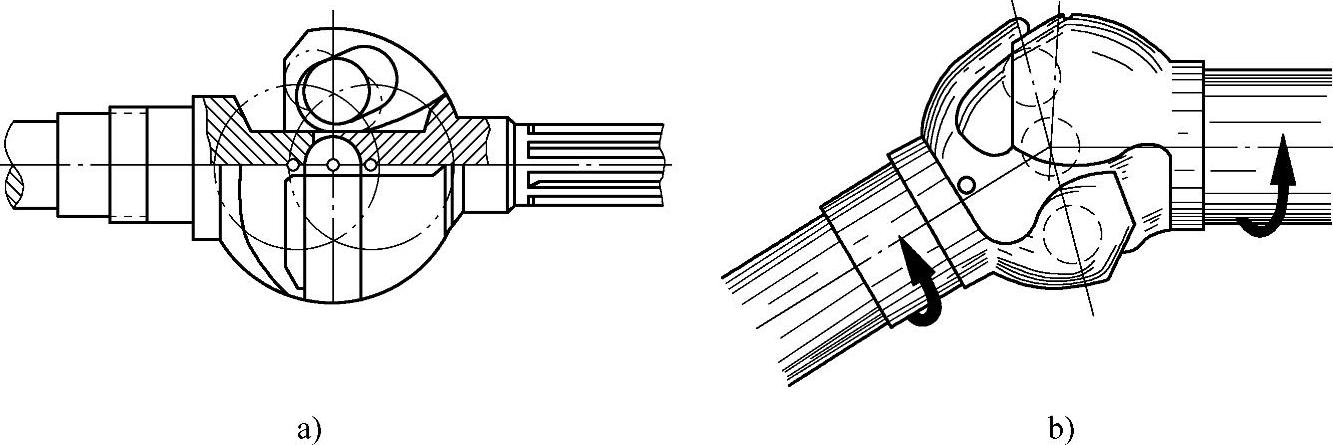

图2-227 球叉式等角速万向传动装置

(3)便于安装和拆卸的万向节连接传动的两部件,虽名义上其轴线是同心的,但考虑到安装不准确,或者在工作过程中由于车架的变形等原因而引起轴线的偏移;同时,也考虑到拆装方便,这时多采用简单十字轴万向节或挠性万向节。此情况下,万向节工作角度一般不大于2°~3°。

图2-228 变速器与驱动桥间的万向传动装置

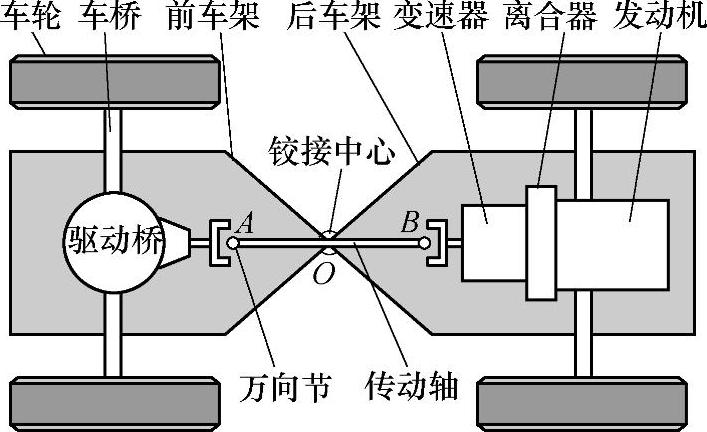

(4)既要全桥驱动又要铰接转向的场合

在铰接式转向的装载机上,前后车架围绕铰接中心相对偏转,同时前后桥都需要动力的传递,但转向时会使变速器与驱动桥之间的相对位置及它们的输出、输入轴之间的夹角不断发生变化。此时,也常采用万向传动装置解决这种矛盾,如图2-230所示。

图2-229 转向驱动桥及等角速万向传动装置

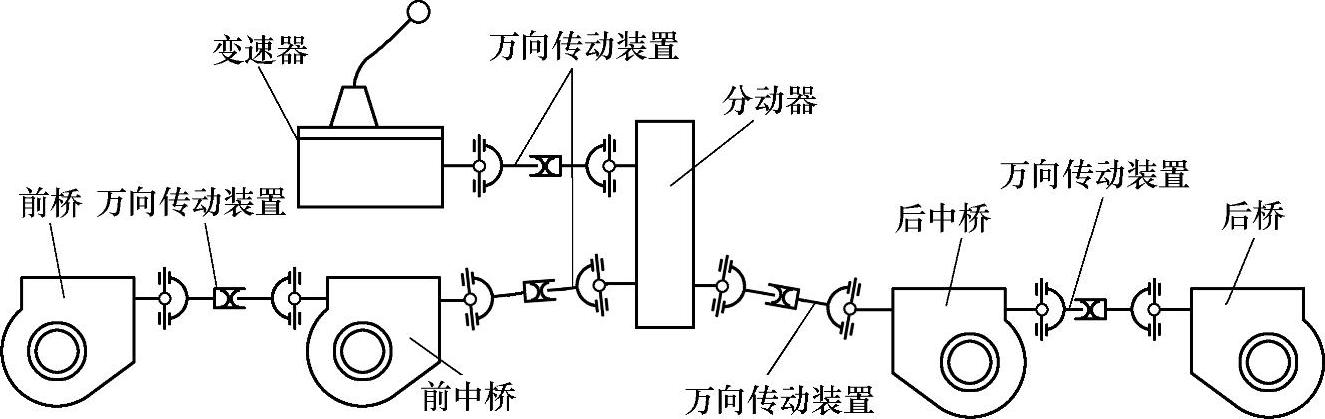

图2-228所示的单轴双万向节是汽车及工程机械中应用最广泛的布置方案。但在有些情况下,需实现连接并传递动力的两部件相距比较远,不宜采用单轴双万向节方案,这时常采用加中间支承的二轴三万向节方案(图2-231)。在另一些特殊情况下,由于工程机械或载重汽车采用多桥驱动方案,出于传动需要,则必须如图2-232所示的采用5套万向传动装置(5轴10万向节)。

(二)万向传动装置的分类

万向传动装置依据万向节的传力特点,分为刚性和弹性(挠性)两大类。工程机械及汽车上的万向传动装置通常为刚性,包括普通(十字轴)万向传动装置、等角速以及准角速万向传动装置等多种。

图2-230 铰接式转向中的万向传动装置

图2-231 球叉式等角速万向传动装置

图2-232 多桥驱动时的万向传动装置应用

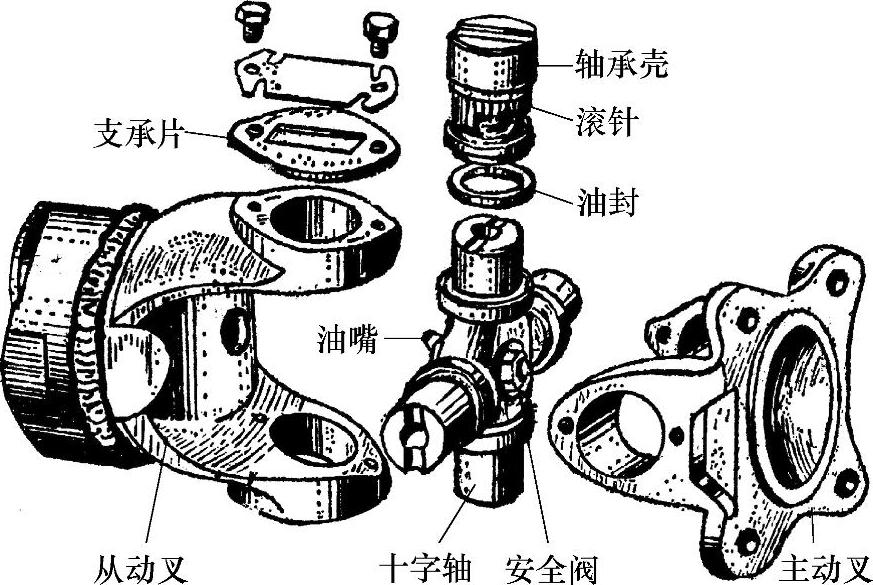

图2-233 十字轴万向节的结构

1.普通万向传动装置

普通万向传动装置又称十字轴万向传动装置,它的应用场合很广泛,结构如图2-233所示。

2.等角速万向传动装置

等角速万向传动装置依结构型式不同又分为球叉式、球笼式等,广泛用于转向驱动桥等场合。

3.准等角速万向传动装置

准等角速万向传动装置包括利用双万向节等速排列原理制成的双联式万向节及凸轮式和三销式万向节等。这几种万向节在设计角度下工作时,能实现等角速传动,但在其他角度下工作时,瞬时角速度只能近似相等,故称准等角速万向传动装置。

(三)万向传动装置的结构

1.普通万向传动装置

(1)结构组成

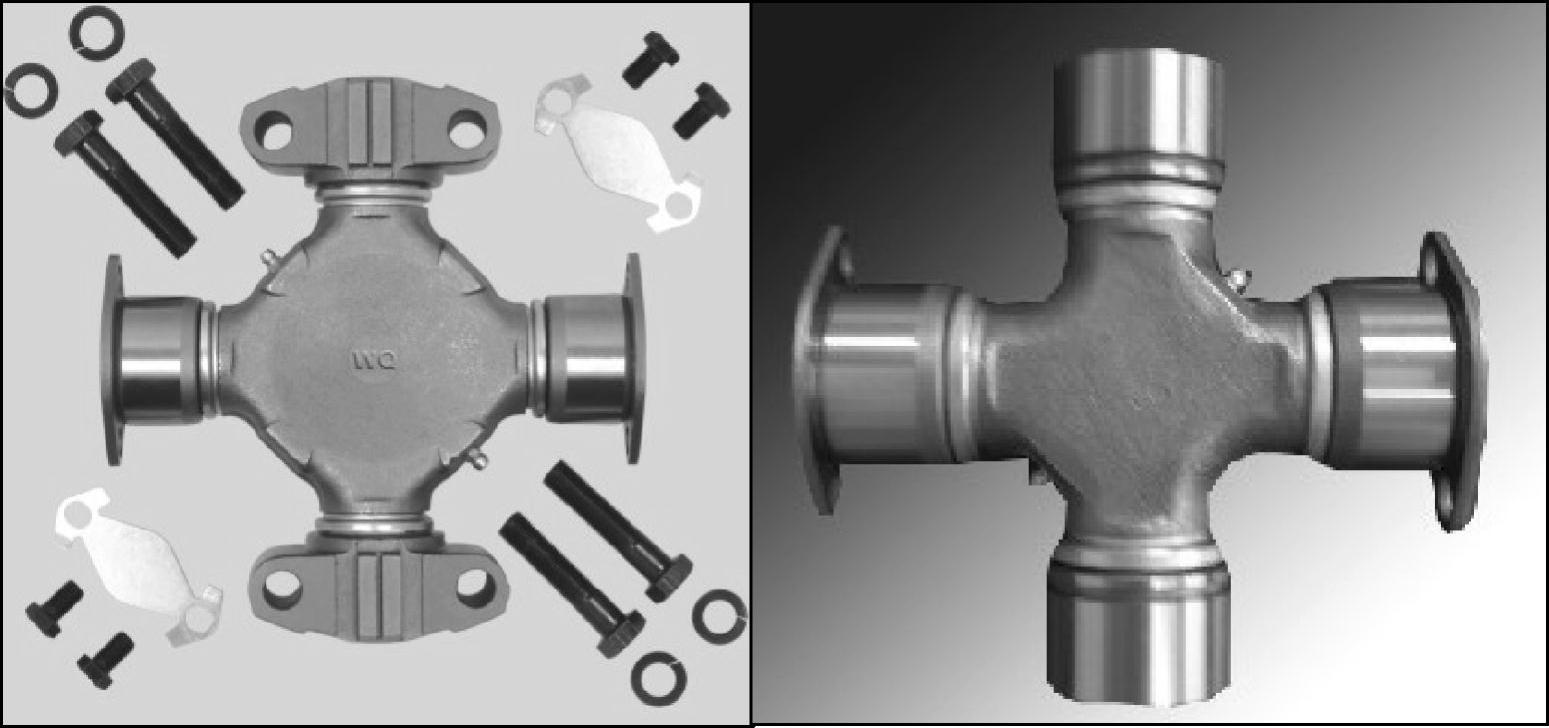

图2-234 十字轴外观图

图2-235 带四个可拆卸轴承座的十字轴

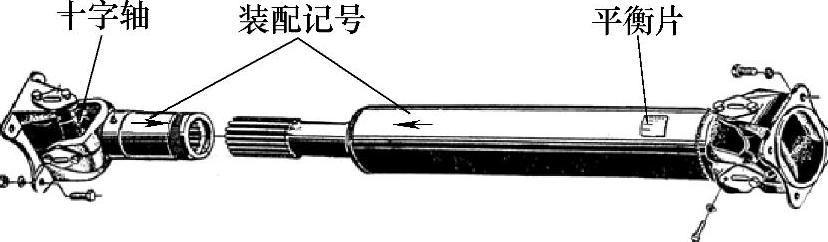

工程机械及汽车的万向传动装置,主要由万向节、传动轴和中间支撑等组成。目前工程机械载和重汽车所用的普通十字轴刚性万向节在构造上基本相同。万向节主要由主动叉、从动叉和十字轴(图2-234)等组成。有的机械车辆所采用如图2-235所示的十字轴万向节,其4个轴头上的轴承四个轴承座都是可拆式的,且结构一样;有的机械车辆所采用如图2-236所示的十字轴万向节,其4个轴头及其轴承结构两两相同,即同轴线方向上的两个是一样的。这种形式的万向节叉与十字轴颈配合的圆孔,可以不再全制成一个整体,而可以采用瓦盖式,两半之间用螺栓连接,特点是拆装方便。传动轴与驱动桥半轴相比一般都较长,而且转速又高,并且由于所连接的两部件(如变速器与驱动桥)间的相对位置不断变动,因而要求传动轴的长度也要相应地改变,以保证正常传动。中间支承一般都是由支架和轴承组成,轴承装在支架内,用前后轴承盖夹紧,轴承与支架间装有橡胶垫。当机械行驶中发生颠簸时,橡胶垫可超缓冲作用,以防轴承受力过大而损坏。因此要求传动轴的结构一般要具有以下特点:传动轴制成两段,中间用花键轴和花键套相连接,如图2-237所示。这样,传动轴的总长度可允许有伸缩,以适应其长度变化的需要。为了减少花键轴和花键套之间的磨损,提高传动效率,近来有些工程机械上采用滚动花键来代替滑动花键,其结构如图2-238所示。传动轴和万向节装配好后,都经过平衡试验,并且在万向节滑动叉和轴上有记号(图2-239),拆装时要注意按平衡时所的记号进行装配,以保持原来的相对位置。维修中常常会对机械装备进行重新涂装,如果在喷涂油漆后会将原来的装配记号覆盖,这时应该及时用油性笔或油漆补画记号(图2-240所示),以便以后维修的正确装配。

图2-236 装配两个可拆卸轴承座的十字轴

图2-237 传动轴的两段式结构及装配记号

图2-238 传动轴滚动花键伸缩叉的结构

图2-239 维修喷漆后及时补画装配记号(https://www.daowen.com)

(2)应用原理

几乎在所有的场合,十字轴万向传动装置中的万向节都是成对使用的,原理在于当被连接的两根轴不在同一直线上而采用一个十字轴万向节传动时。尽管主动轴等角速旋转,但从动轴旋转的角速度却是不均匀的。从动轴的瞬时角速度是变化的,当从动轴每转一圈时,有两个加速时期与两个减速时期,且从动轴的这一不等速运动的程度,随α角的加大而加大。图2-240所示为单字轴万向节传动的运动学分析。主动轴的角速度为ω1,从动轴在此位置时的角速度为ω2′,则可求出相应的关系。取十字轴上A点来分析,因十字轴既随主动轴一起转动,又随从动轴一起转动。若将十字轴看做与主动轴一起转动时,A点的圆周速度为vA1=ω1·r,式中r是A点到十字轴中心O的距离。而当把十字轴看做与从动轴一起转动时,A点的圆周速度为

vA2=ω2′·rcosα。

十字轴上同一点的圆周速度应该相等,即vA1=vA2;所以ω1·r=ω′2rcosα,即

ω2′=ω1/cosα

当α=0时,cosα=1,即ω2′=ω1;当α≠0°(且α<90°)时,cosα<1,故

ω2′<ω1

当两轴转过90°时,设从动轴此位置的速度ω″2,取十字轴上一点B来分析;同理,把十字轴看做与主动轴一起转动时,B点的圆周速度为vB1=ω1·rcosα,把十字轴看做与从动轴一起转动时,B点的圆周速度为vB2=ω″2r。十字轴上同一点B的圆周速度应该相等,即

vB1=vB2,所以ω1·rcosα=ω″2·r则ω″2=ω1·cosα。

如果α=0°,那么cosα=1,则有:ω″2=ω1;

如果α≠0°,因为α<90°,那么cosα<1,故有:ω″2<ω1。

图2-240 单十字轴万向节传动的运动学分析

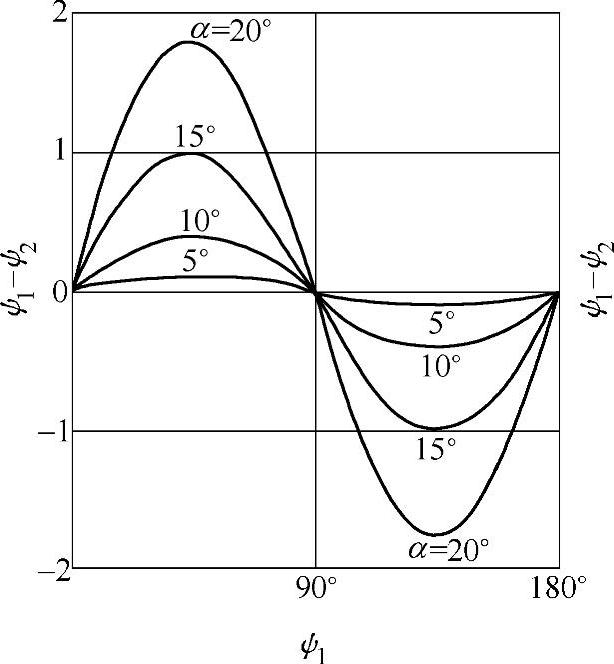

由此可见,当主动轴等速回转一周时,从动轴的角速度ω2在每一周内将按如下关系:ω1·cosα<ω2<ω1/cosα的范围内做周期变化,即十字轴万向节传动的不等速性。设主动轴的转过的角度为ψ1,从动轴的转过的角度为ψ2,ψ2-ψ1为两轴的转角差。对于不同的α角,ψ2-ψ1随ψ1的变化关系可以通过图2-241来表示。从图中可以看出,当ψ1为0°、90°、180°、270°、360°时,ψ1=ψ2,这就表明轴Ⅰ转过90°时,轴Ⅱ也转过90°;轴Ⅰ转过一周,轴Ⅱ也转过一周,所以Ⅰ、Ⅱ轴的平均转速是相等的。但从动轴的瞬时角速度是变化的,当从动轴每转一圈时,有两个加速时期与两个减速时期,例如在主动轴转到类似于图中45°、135°这样节点位置时,ψ2与ψ1之差达到最大,且这个差值即从动轴的这一不等速运动的程度,随α角的加大而加大。图中画出了从5°、10°、15°增加到20°时的四条曲线,其中20°时ω2与ω1之差最大。

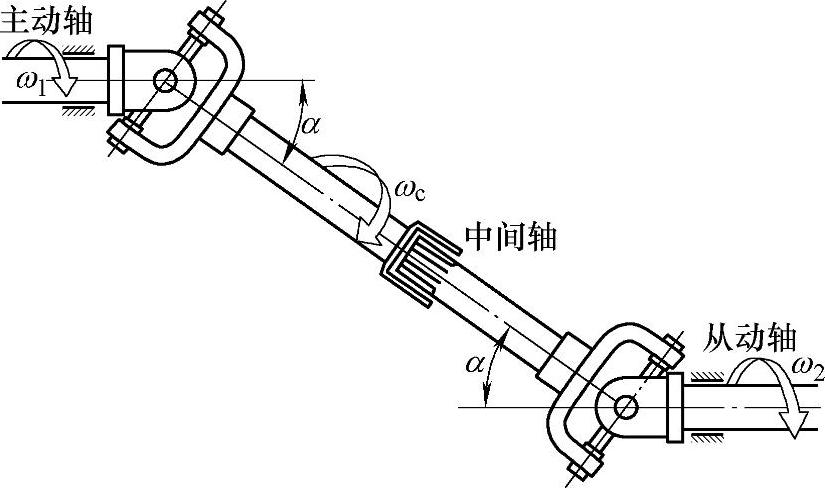

从动轴的不等速运动,将导致传动系的振动与噪声,甚至引起传动系的损坏。因此必须消除这个缺点。理论和实践证明,要消除上述缺点,必须满足两个基本条件:一是、在传动中成对地使用两个万向节;二是主、从动轴之间所成的夹角α相等,且中间轴两端节叉面必须位于同一平面内。

如果用中间轴和两个单万向节将主动轴和从动轴连起来(图2-242),则可实现等角速传动。只要采用双万向节,主动轴、从动轴与中间轴的夹角相等,且中间轴两端叉面必须位于同一平面内,就可保证主、从动轴的瞬时角速度ω恒等,即主动轴等角速度旋转一周时,从动轴也等角速旋转一周。万向节主要用于两轴有较大偏角的地方,当被联两轴夹角α=0°时,两轴瞬时角速度相等ω1=ω2;α=90°时两轴不能进行传动,实际上由于两轴的轴叉具有一定的断面尺寸,为了避免互相碰撞,所以被联两轴线之间的夹角最大不超过45°。

图2-241 ψ2与ψ1之差随ψ1变化关系

图2-242 双万向节的等速传动

2.等角速万向传动装置

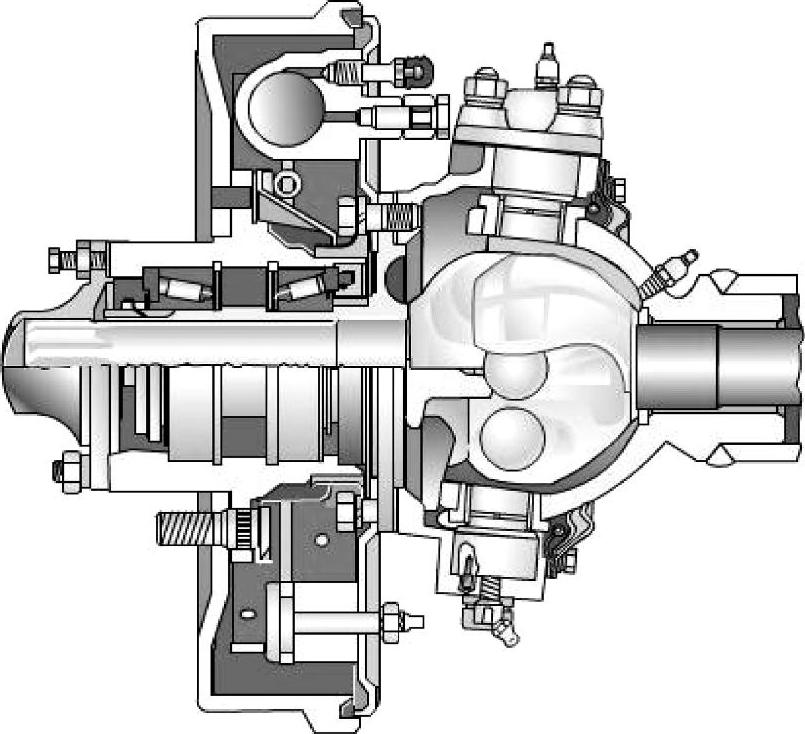

等角速万向传动装置主要有球叉式和球笼式两种。等角速万向传动装置只需要单万向节即可实现等角速传动,广泛用于转向驱动桥(图2-243)的转向节以实现内外半轴的连接及动力传递。

图2-243 转向驱动桥中的球叉式等速万向节

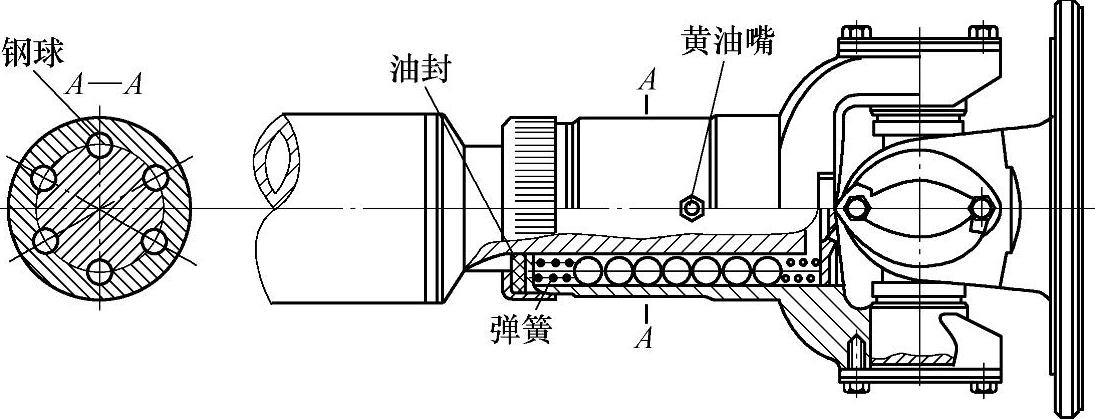

(1)球叉式等速万向节

这种万向节通常可在轴间夹角为30°~35°的情况下工作。在工作时,4个钢球中只有两个参加传力,当反转时,另外两个钢球传力。因此,钢球与槽之间压力较大易磨损。但它的结构紧凑,在轮式工程机械中应用较多。如ZL40装载机、ZL35装载机等采用这种等速万向节。球叉式等速万向节主要由主动叉、从动叉、钢球等组成(见图2-244)。主动叉和从动叉与内外半轴各制成一体。在主、从动叉上各制有四个曲面凹槽,装合后形成两相交的环形槽,以作为钢球的滚道,4个钢球分别放在此槽中,中心钢球放在两叉的中心凹槽内,以定中心(图2-245)。拆装时,要注意选择两叉有适当角度(即将两半轴扭转到最大角度),钢球不能任意互换。

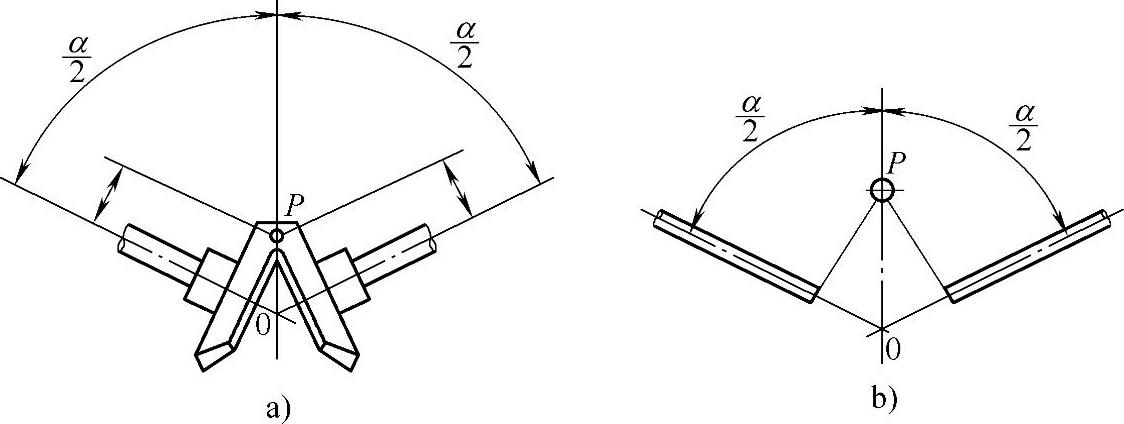

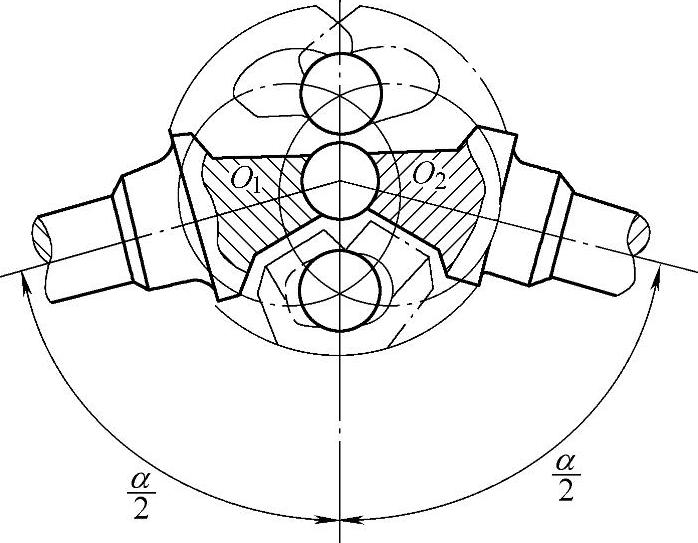

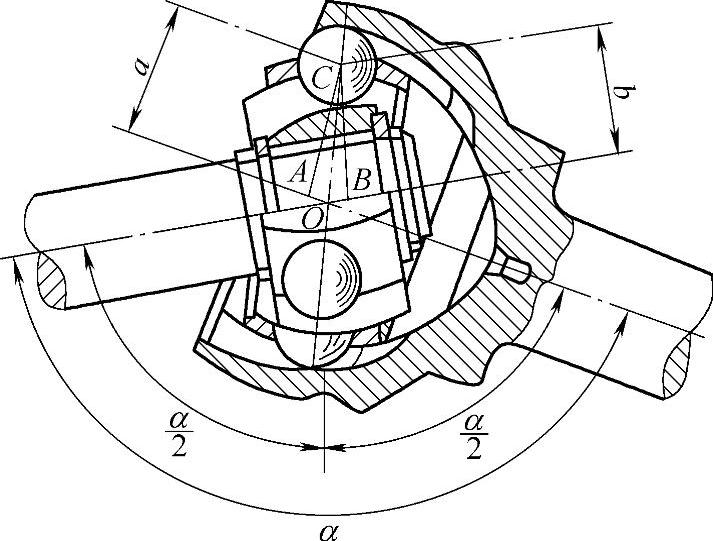

球叉式或球笼式等速向节都是通过钢球将动力由主动轴传至从动轴。为了保证两轴角速度相等,钢球应当总是位于两轴夹角的等平分面上。它的工作原理和一对大小相同的锥形齿轮传动情况相似(图2-246)。不管夹角如何变化,只要各钢球的中心始终在夹角的等分面内,就可以实现等速传动。球叉式等速万向节在传动时,钢球沿曲线槽移动,曲线槽在主、从动节叉上对称的配置着,槽的中心线以O1、O2为圆心的两个半径相等的圆,而圆心O1、O2与万向节中心O的距离相等(图2-247)。因此,在主动轴和从动轴任何交角的情况下,传动钢球中心都位于两圆的交点上,亦即所有传动钢球都位于角平分线上,因而保证了等角速传动。

图2-244 球叉式等速万向节分解图

图2-245 球叉式等速万向节两种传动状态

a)两轴夹角为零时的传动情况 b)两轴夹角不为零时的传动情况

图2-246 等速万向节原理示意图

图2-247 球叉式万向节工作原理

图2-248 球笼式等速万向节结构

图2-249 球笼式万向节外观

图2-250 球笼式万向节(钟形罩)

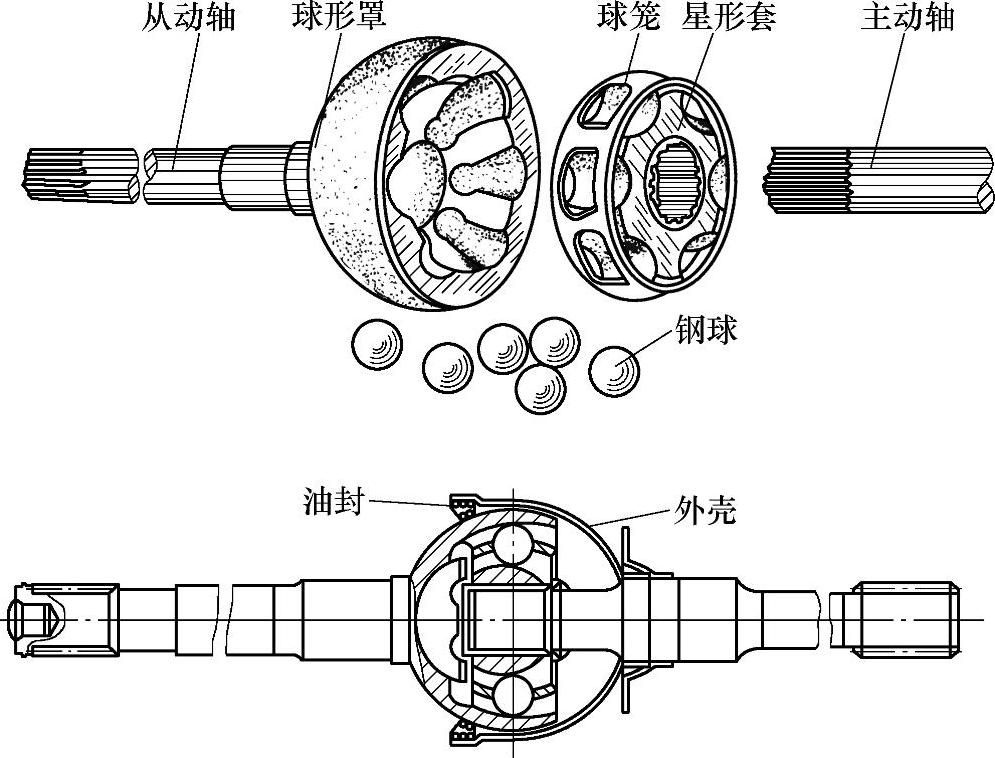

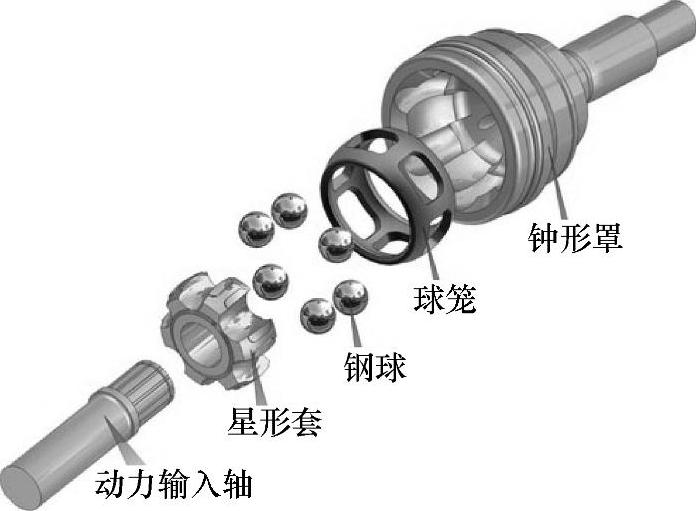

(2)球笼式等速万向节

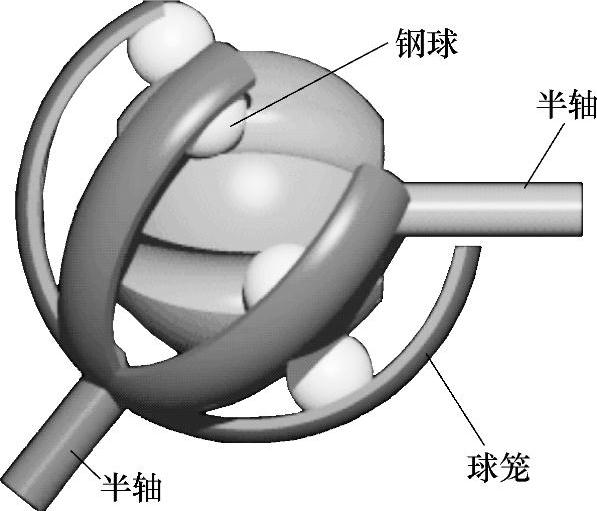

这种万向节主要由主动轴(内半轴)、星形套、从动轴(外半轴)、钢球、球笼、外罩及从动轴等组成(见图2-248)。如图2-249所示为一种球笼式等速万向节的外观,图中去掉了主动轴(内半轴),因而可以看清星形套内孔中的花键,也可看到球笼及钢球。外罩的形状有些为球形,所以叫球形罩;有些为钟形,所以有时又叫作钟形罩(图2-250)。球笼式等速万向节的结构示意分别如图2-251和图2-252所示。球笼式等速万向节外滚道的中心A与内滚道的中心B分别位于万向节中心O的两边,而且与O的距离相等。

图2-251 球笼式万向节结构示意

图2-252 球笼式万向节结构示意

球笼式等速万向节,通常可在轴间夹角为35°~40°的情况下工作。在工作时,无论转动方向是正转或反转,6个钢球全部参加传递转矩。因此磨损较小,使用寿命较长。但加工、装配精度要求较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。