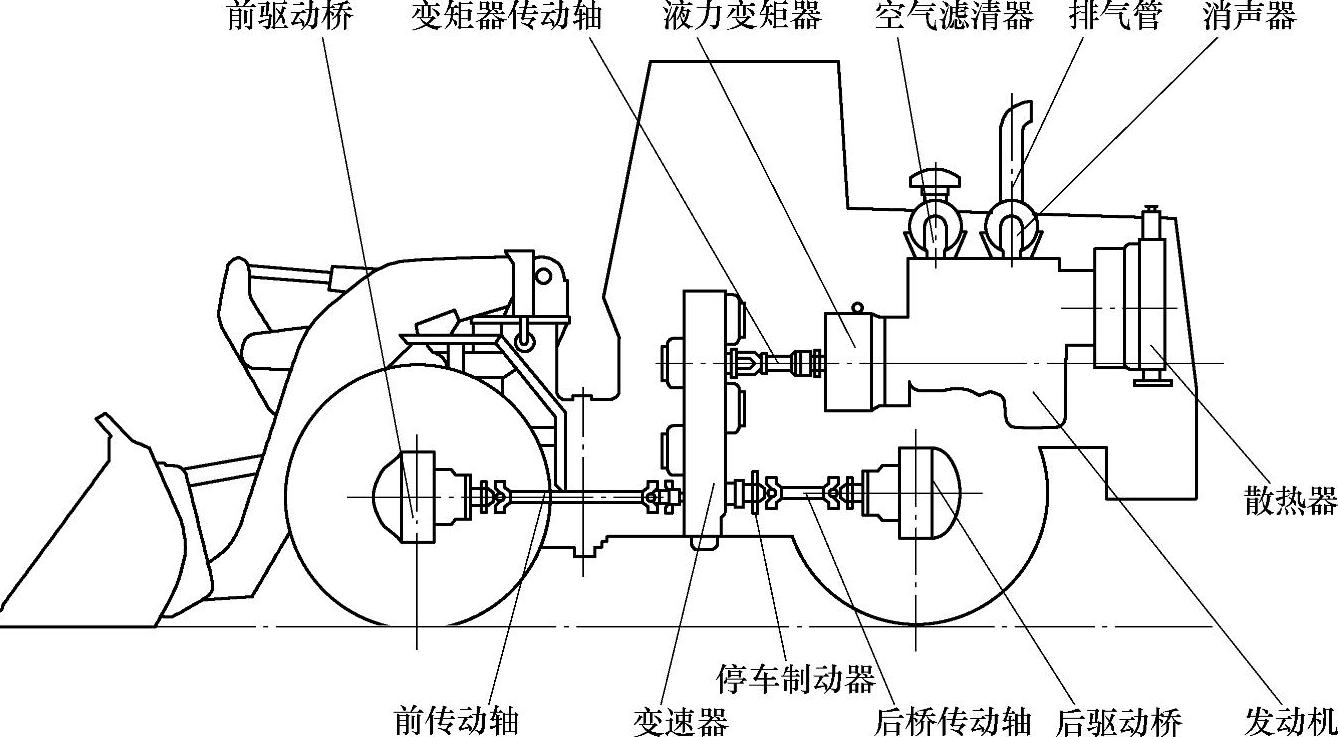

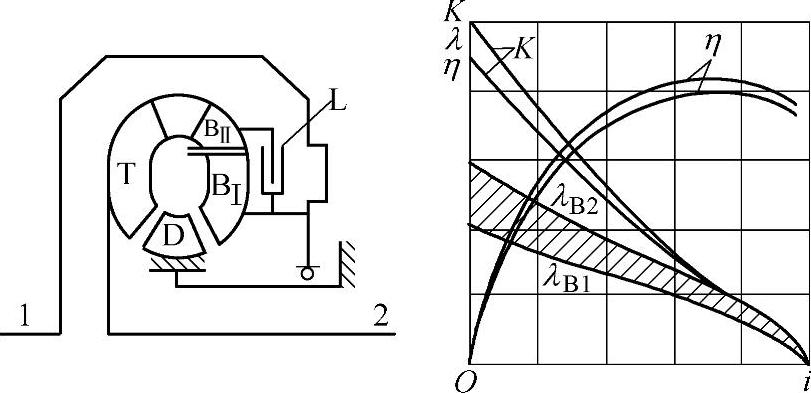

液力变矩器是液力机械传动系中最具有代表性的核心元件。由于液力机械传动系和机械传动系相比,具有许多无可比拟的优点,所以大型工程机械、载货汽车、高级轿车及坦克、军用越野车等机械车辆上均大量采用液力机械传动系。如图2-104所示为液力变矩器在轮式装载机传动系中的布置。若单从主要组成上看,液力机械传动系和传统的机械传动系相比,也仅仅是以变矩器替换了机械传动系中的离合器,但整个传动系的性能特点却发生了根本性变化,这说明具有自动无级变速性能的液力变矩器在液力机械传动系中发挥着极其重要的作用和影响。

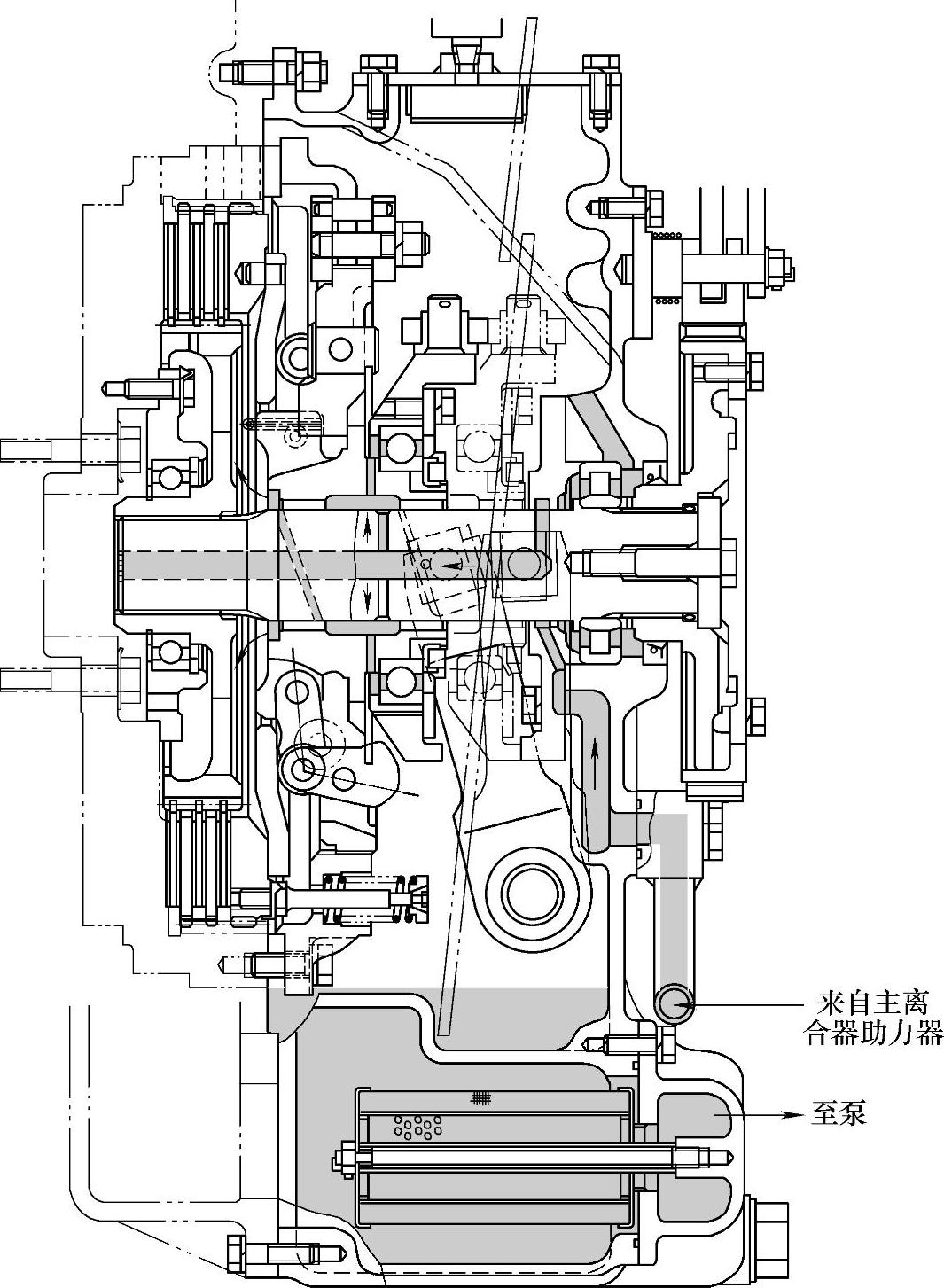

图2-103 主离合器润滑油路

(一)液力传动及液力偶合器

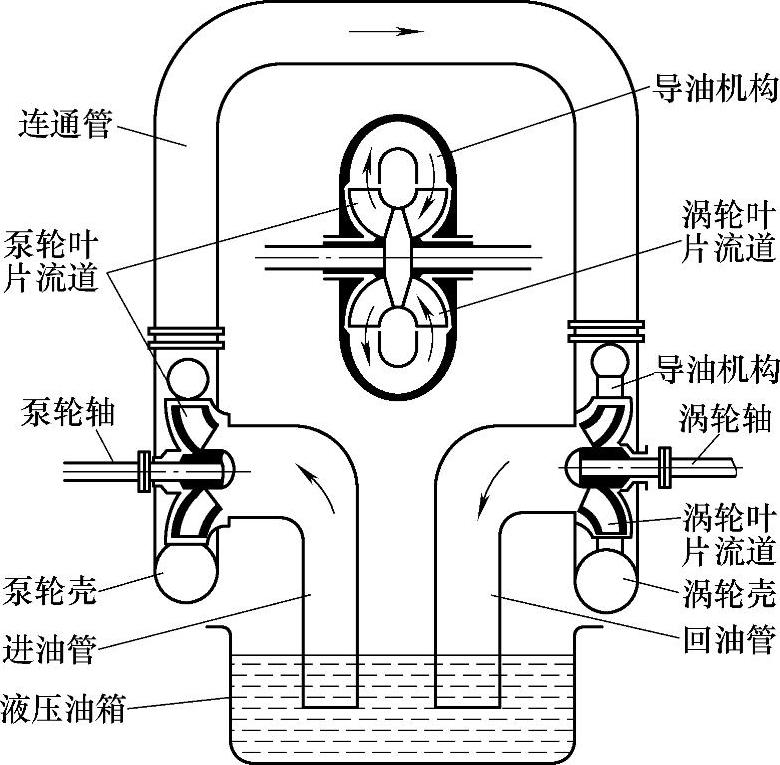

1.基于液力传动的“离心泵-涡轮机”及其演化

图2-105所示为液力传动系示意图,它由“离心泵-涡轮机”组成。离心泵的泵轮轴在发动机驱动下高速旋转,油箱中的油液被离心泵泵入导油管(连通管)中,并在导油管中迅速流动,即发动机的机械能经离心泵变成导管中油液的动能。在泵压力作用下,导管中高速流动的油液从导管的喷嘴处高速向外喷出,并直接冲击到涡轮的叶片上,推动涡轮及涡轮轴旋转,以带动负荷而做功。高速油流冲击涡轮叶片后方向改变且速度减小,最后落入油箱,这样涡轮机便将油液的动能转变成了涡轮轴的机械能。这种依靠液体动能来传递动力的传动就叫液力传动。那么下面要介绍的液力偶合器及变矩器,即可看成是由这种“离心泵-涡轮机”系统演化而来的。将图2-106作以演化,使之转变成图中间所示的“浓缩”形式,这里泵轮轴和涡轮轴变成同轴线,油液管路也形成闭式系统,这种结构的液力传动系统则接近于下面所要介绍的液力偶合器的模式。设想为了提高传动效率,将左侧的离心泵和右侧的涡轮机尽量靠近,并缩短连通管、取消进油管、出油管等机构,经合理再组合及进出油口改进后,即形成了结构紧凑的液力传动元件。在这个紧凑液力元件中没有离心泵和涡轮机,它们由泵轮、涡轮和导轮所取代。

图2-104 液力变矩器在轮式装载机传动系中的布置示意图

(1)泵轮

能量输入部件,以B表示,它将发动机传来的机械能转换成液体的液能(动能和压能)。

(2)涡轮

能量输出部件,以T表示,它将液体的液能转换成机械能并向外输出。

按上述原理制成的具备上述两部件的简单实用的液力传动装置,则称为液力偶合器。如果加装一个固定不动的导轮,则变成了液力变矩器。

图2-105 液力传动及其向变矩器演化原理示意图

2.液力偶合器的构造原理

在此介绍液力偶合器是为了认识变矩器作准备。与变矩器一样,液力偶合器也是一种利用液体传递能量的液力元件,但属液力元件的一种特殊结构型式,因而也具有它自身的特性。液力偶合器就好比是一个“柔性联轴器”或称液力联轴器,能保证主动和被动轴间的柔性结合,并可将主动轴输出的转矩不变地传给被动轴。它不仅能像联轴器那样实现转矩的传递,而且能有效避免传动系的过载和冲击,使机械起步平稳。不过,由于液力偶合器只传扭不变扭,现代车辆已很少应用,而广泛采用的是既能传扭又能变扭的液力变矩器。但在此弄清液力偶合器的构造原理及特性,有助于后面对变矩器的认识了解和分析。

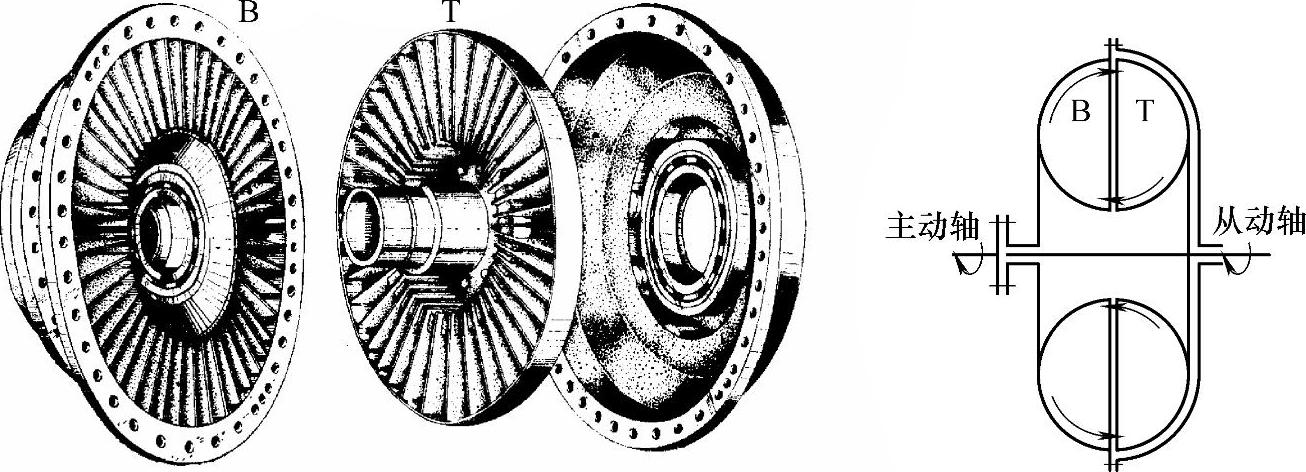

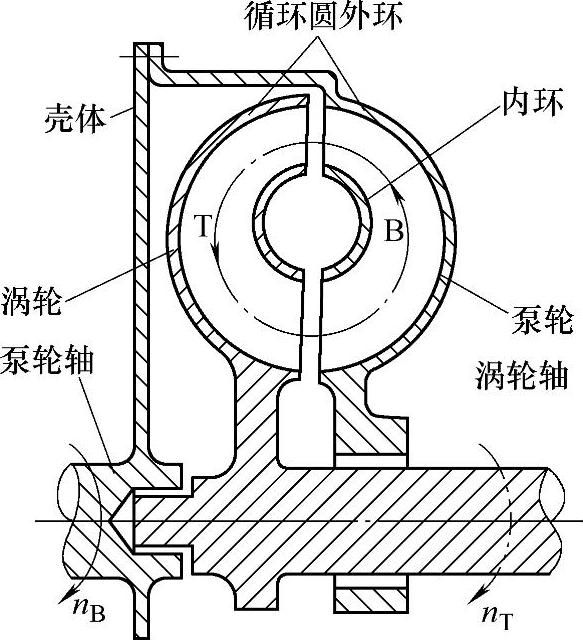

(1)基本结构

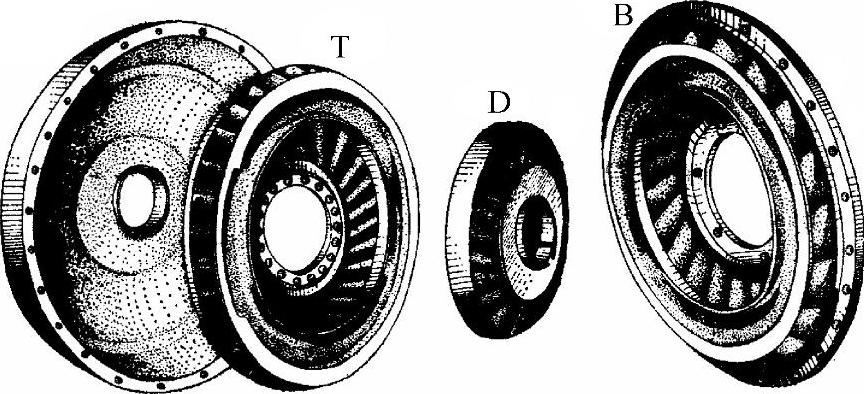

偶合器主要由泵轮B、涡轮T及外壳、泵轮轴、涡轮轴等组成。泵轮、涡轮及外壳的外形如图2-106所示。

图2-106 液力偶合器的泵轮、涡轮及罩壳

1)泵轮内腔制有均匀分布的径向平面式叶片,泵轮固定在泵轮轴上且在发动机驱动下旋转。

2)涡轮的环状壳体内也制有均匀分布的平面径向式叶片。涡轮紧固在涡轴上,涡轮轴则与后面传动件相连,涡轮转动时,涡轮轴则向后面的传动件输出动力。

3)盆形壳体与泵轮通过外缘上均布的螺栓紧固在一起构成偶合器的外壳,壳内形成密闭的空腔并充满工作液体,盆形壳体则随泵轮一同旋转。

涡轮则被包容在泵轮与盆形壳体所构成的密闭空腔里,并由穿过壳体中心孔且与泵轮轴同轴线的涡轮轴支承,涡轮以其端面和泵轮叶片端面相对,且两端面间保持适当的微量间隙。涡轮和泵轮之间无任何机械联系,两者可相对自由转动。

图2-107 液力偶合器结构原理示意图

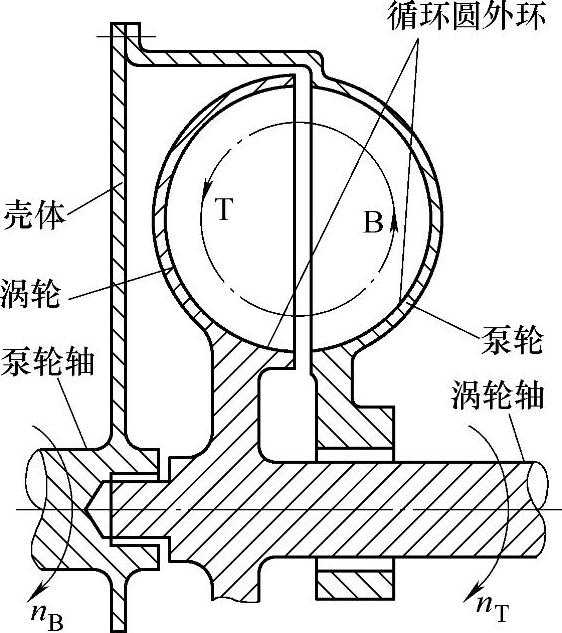

(2)工作原理

如图2-107所示为偶合器结构原理简图,主动轴与泵轮刚性连接并由发动机驱动旋转,其转速为nB,泵轮叶片间液体随泵轮叶片旋转获得动能和压能,同时在离心力作用下沿泵轮叶片间的通道向外(图中箭头所示方向)流动,最后以一定的速度和压力冲向泵轮叶片的外缘并直接冲击涡轮。这是将发动机的机械能转变成液体动能和压能的过程。当从泵轮叶片外缘高速流出液体以一定速度和压力冲击涡轮叶片时,涡轮传承到一个转矩,当此转矩大于涡轮轴的外负荷时涡轮便开始以转速nT旋转并对外输出动力。这是液体的液能转变成涡轮轴机械能的过程。泵轮叶片外缘高速冲进涡轮的液体对涡轮叶片做功后能量迅速降低,并被迫沿涡轮叶片间通道向内流动,最后重新回到泵轮,再次吸收能量,如此循环不断,就实现了泵轮与涡轮之间能量传递。

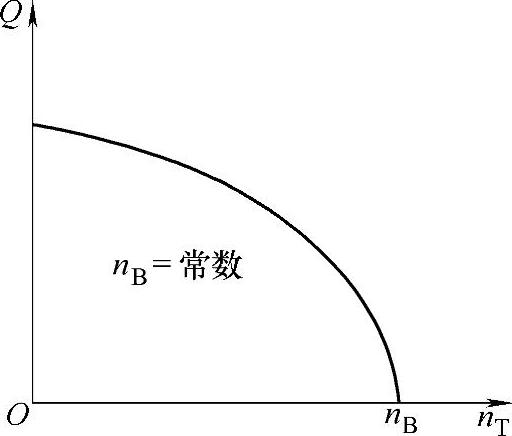

工作液体在偶合器中进行循环流动的空间称做循环空间或循环流道、循环工作腔。循环空间的轴向截面(构成一个近似圆形的液体流道平面图),叫做循环圆。偶合器工作轮的叶片一般都是径向分布的直叶片。图2-108所示为没有内环的偶合器,现在应用的多为此结构。工作液体一边在循环圆中做圆周运动,一边随两工作轮绕其轴线转动,因此,液流在空间上实际是做圆周螺旋运动(图2-109)。由于偶合器工作时,涡轮旋转所引起的液体的离心力对流入它的循环液流量是一个阻抗,故涡轮转速越高,就会使偶合器的循环流量越小。当涡轮的转速nT升高到与泵轮的转速nB相等时,涡轮旋转引起的液体离心力已增大到与泵轮相同的程度,故此时循环流量Q=0,能量的传递也就停止了。当涡轮转速大于泵轮转速时,涡轮将起到泵轮的作用,而由涡轮带动泵轮旋转。例如装有偶合器的机械快速下坡时,涡轮转速就可能超过泵轮转速,涡轮将带泵轮旋转,而泵轮和发动机一起将对车辆高速下坡起到一定制动作用。通常情况下偶合器均工作在牵引工况下,泵轮转速总是大于涡轮转速,即其传动比i=nT/nB总是小于1。

图2-108 不带内环的偶合器原理图

图2-109 液体质点在偶合器中的螺旋运动

3.液力偶合器的特性

着重介绍一下液力偶合器的传扭特性、外特性及循环圆流量特性。

所谓传扭特性是指其传扭不变扭,即不能改变所传递转矩的大小。什么传扭却不能变扭,需要分析一下它的力矩平衡。

偶合器的外特性是指泵轮转速和液体重度不变时,泵轮、涡轮转矩及效率与涡轮转速之间的关系。

偶合器循环流量变化特性反映了液力偶合器循环流量变化的基本规律。涡轮旋转时其工作流道内液体的离心力会对偶合器循环圆内流体流动形成阻抗,涡轮转速越高,这种阻抗就越多,偶合器内的循环流量就越小,流量的变化规律如图2-110曲线所示。

关于液力偶合器的特性还有原始特性及通用特性,在此不再多述。

(二)简单变矩器及其有关概念和术语

液力变矩器不仅能传递转矩,而且能在泵轮转矩不变的情况下,随涡轮的转速不同,自动改变涡轮输出的转矩数值。这是液力变矩器与偶合器的根本性区别。

图2-110 液力偶合器循环流量变化规律

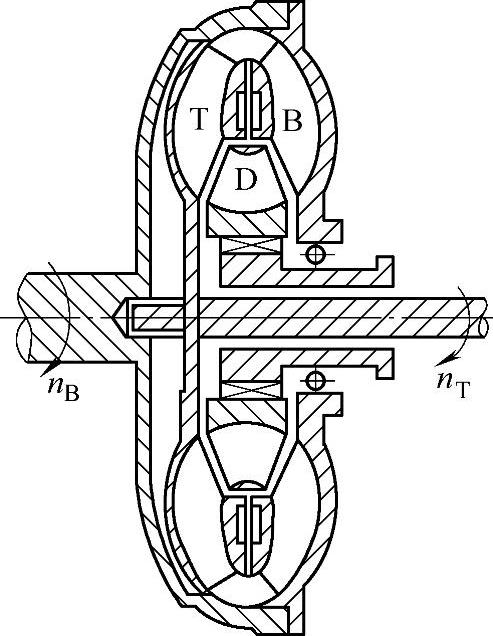

1.简单变矩器的基本组成

主要由泵轮、涡轮和导轮组成,如图2-111所示,三者可统称工作轮。三者的构造、装配和运动关系为泵轮(B)与发动机飞固定在一起,由发动机带动;涡轮(T)通过轮毂与涡轮相连;导轮(D)与机座连接。泵轮、涡轮、导轮上都有均匀分布的弯曲叶片,三个工作轮的断面共同组成循环圆,循环圆的整个空间内充满着工作液体。变矩器正常工作时,泵轮叶片间的液体在叶片带动下与泵轮一起旋转产生离心力,液体在离心力作用下冲向泵轮外缘并进入涡轮冲击涡轮叶片,对涡轮产生转矩;然后又进入导轮并冲击导轮叶片,使导轮承受转矩;此后液体又进入泵轮。由此可见,液流在变轮器内的流动情况与在偶合器内的流动基本相同,只是多经过一个固定不动的导轮,因而变矩器传递转矩的过程也与偶合器类似。

图2-111 变矩器工作轮结构外形

2.有关变矩器的常用概念和基本术语

(1)循环空间

工作液体在变矩器中循环流动的空间叫循环空间,也称循环流道或工作腔。

(2)轴截面

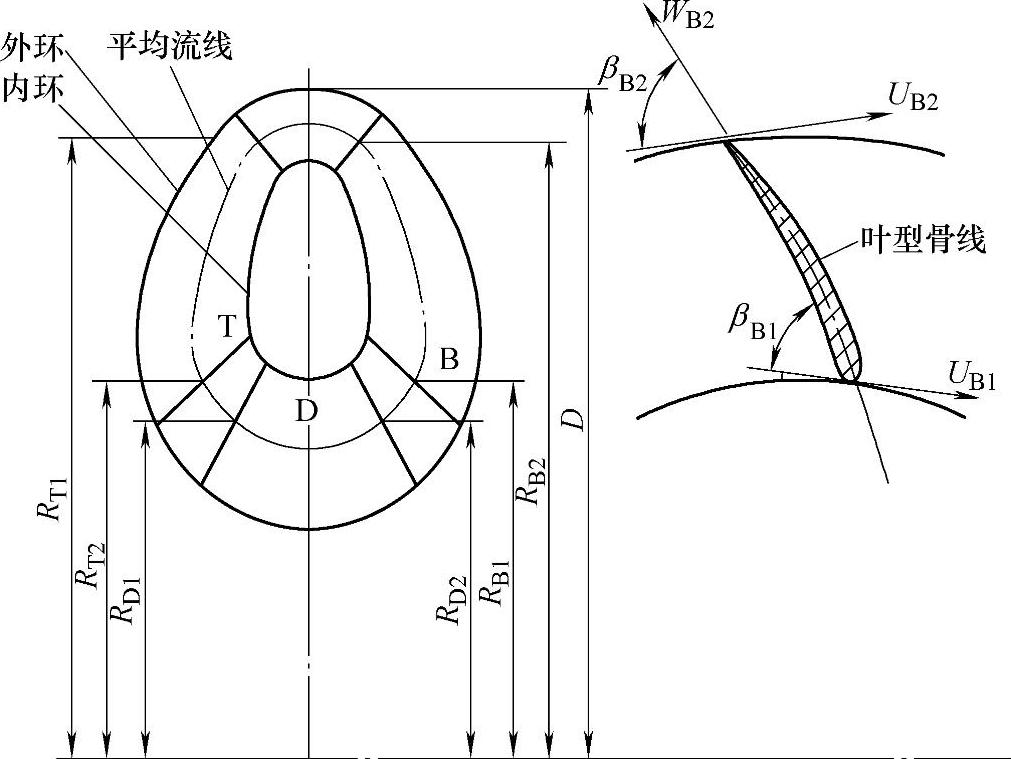

包含旋转轴线所作的平面叫轴截面,简称轴面,如图2-112所示。

(3)循环圆

循环空间的轴截面叫循环圆。它是工作轮内外转曲面与轴面的交线。它概括地表示了变矩器工作轮的排列顺相互位置、所处的部位、形式及它们的几何尺寸;较全面地表明了一个液力元件的特性。

(4)工作轮流道的中间旋转曲面和平均流线

中间旋转曲面是工作轮内外环间的一个旋转曲面,这个旋转曲面把工作轮的流道分为两部分,并使流过这两部分的液体流量相等。循环圆平面所截中间旋转曲面的流线叫平均流线。根据束流理论,变矩器中工作液体沿中间旋转曲面的流动情况,可以代表整个工作液体的平均物理现象。在循环圆内即可用中间流线(流束)来表示。

(5)工作轮中间流线的进出口半径和有效直径

对于泵轮、涡轮、导轮的进出口半径分别是以rB1、rB2、rT1、rT2、rD1、rD2来表示。过流部分的最大直径叫有效直径,用D表示。

图2-112 变矩器工作轮结构外形图

(6)工作轮叶片进出口处的叶片倾角(安装角)

中间旋转曲面和工作轮的每一叶片相交可得到叶片在中间旋转曲面上的断面仍是空间穹曲的),再沿轴向平面展开,其叶片倾角要保持不变,则称为叶栅“展开”图。叶片断面的中心线叫做叶形骨线。叶形骨线在进出口的切线与该点的圆周速度的反方向的夹角,叫做叶片进出口安装角,对泵轮、涡轮、导轮分别以:βB1、βB2、βT1、βT2、βD1、βD2表示。

3.简单液力变矩器的工作过程

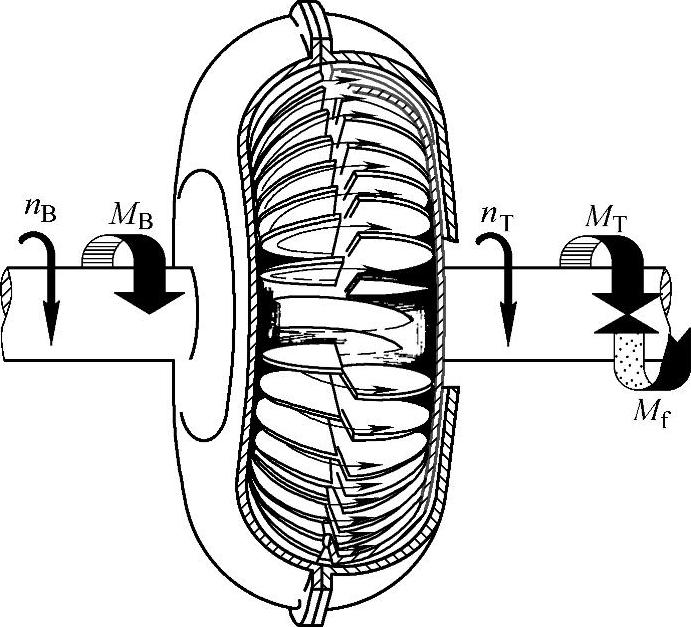

图2-113所示为简单液力变矩器工作过程,它主要构件包括三个工作轮:泵轮B;涡轮T;导轮D。

变矩器循环圆内充满着工作液体,不工作时,工作液体处于静止状态,不能传递能量。工作时,由发动机带动泵轮B旋转,并将转矩MB传至泵轮。泵轮旋转时,其叶片带动工作液体一起作牵连的圆周运动,同时迫使液体沿叶片作相对运动。工作液体通过泵轮叶片的作用在离开泵轮时,获得一定的动能和压能,实现将发动机的机械能变为液体动能和压能。

由泵轮叶片出口处流出的高速液流,经过一段由罩轮形成的无叶片区段进入涡轮,高速液流冲击涡轮的叶片,使涡轮开始旋转,并且使涡轮轴上获得一定的转矩去克服外阻力做功。此时,液流在涡轮中的运动仍由两部分组成:即与旋转的涡轮一起运动的牵连运动和沿涡轮叶片流道内的相对运动。由于液体冲击叶片时,一部分液能转变为机械能,故液体所具有的动能和压能降低。

图2-113 简单液力变矩器工作过程

由涡轮出口流出的液流进入导轮。由于导轮固定不转,因此导轮不传递功率。即导轮不能像泵轮那样向液流输入能量,也不能像涡轮那样从液流取得能量。当液流经导轮的叶片时,液体只有沿导轮叶片所限定的流道作相对运动,也就是液流的绝对运动。

液体流过导轮叶片时,运动速度可发生两种变化:一是速度大小发生变化,根据管中流动的伯努利方程式,这只有当叶片的通路断面发生变化时才有可能,当导轮叶片时出口的断面相等时,则速度的绝对值相同;二是速度方向的改变,其运动方向完全由叶片的形状和进出口安装角所决定。由于液流速度和方向的改变都将导致液流动量矩的变化,而动量矩的变化导致在导轮上承受液体力矩的作用和产生给予液流的反作用力矩。导轮的主要作用就是增大液体的动量矩,或产生一个对液流的反作用力矩。

液流从导轮流出后,重新流入泵轮,重复上述液体的能量变换过程。

4.液力变矩器的变矩原理

以单级、单相、三相工作轮变矩器为例来分析其变矩原理。设从泵轮输入的转矩为MB,泵轮转速为nB;负载转矩为Mf,则变矩器从涡轮输出的转矩为MT(=Mf),涡轮转速为nT;液流冲击导轮叶片对导轮产生的转矩为MD,则机体对导轮的力矩Mj=MD。对上述的变矩器来讲,MB、Mf、Mj是外力矩,且Mf与MB、Mj方向相反,取负号,把整个变矩器作为示力对象可列出下列平衡方程:

ΣM=MB+Mj-Mf=0,即Mf=MB+Mj因为Mf=MT,Mj=MD,所以有MT=MB+MD

因为工作液体不断从导轮中流过,而导轮叶片是弯曲的,故导轮叶片不断承受着工作液体的冲击,所以MD≠0,从而必然有:MT≠MB。

即动力通过变矩器时,转矩必然发生变化。如果导轮自由旋转,即MD=0,则MT=MB,此时变矩器变成了偶合器,因而可以把偶合器看成是变矩器的特例。

变矩器传递转矩的本质是靠循环圆中液体动量矩的变化,而动量矩的变化是由循环圆流量Q和液流速度的切向分量构成的。当液流经过泵轮时,泵轮作为主动轮使液流方向向泵轮转动方向偏转,即促使液流速度的切向分量增大从而使液流动量矩增大;液流经过涡轮时,推动涡轮转动,而液流受到涡轮的阻碍使其速度的切向分量减小甚至反向,其动量矩相应减小并变为负值,液流动量矩的这一变化又反过来说明它对涡轮产生了作用力矩,这个力矩通过涡轮带动外负荷做功;液流经过导轮时,由于导轮叶片的导向作用,使其动量矩增大。由于液流通过泵轮、涡轮和导轮时其动量矩的变化构成一个循环,所以可以说导轮的作用就是通过使液流动量矩的增大而使涡轮转矩增大或使泵轮转矩减小以减轻泵轮的负荷。总之转矩是由液流动量的变化传递的。

(三)液力变矩器的特性及性能评价

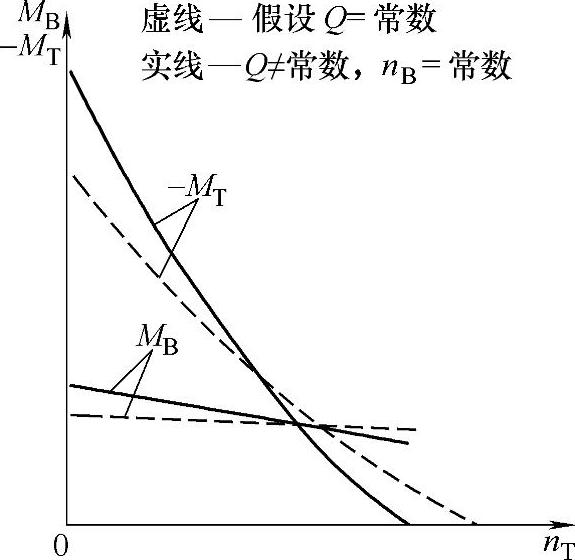

1.液力变矩器的自动适应性

变矩器的自动适应性是指变矩器能够随外负荷变化,自动改变其转速和力矩并处于稳定工况的能力。

一般具有良好自动适应性的变矩器,要求涡轮的力矩MT能随着转速nT的下降而增大,即涡轮输出特性MT=f(nT)是一个随nT增大,而MT单值下降的曲线,如图2-114所示。图中虚线是假定nB恒定且循环圆内流量Q不变的情况。变矩器这一性能,对轮胎式和履带式机械车辆非常重要。实际上,流量是随着涡轮转速nT变化而变化的。由于涡轮转速的变化,改变了涡轮出口绝对速度的方向,以至改变了液流在导轮的入口角,从而改变了进入导轮时的冲击损失,损失的变化破坏了原先建立起来的能量平衡。而新的能量平衡,泵轮将给出不同的流量。因此循环流量是随着涡轮转速变化而变化的。流量的变化又导致了所有工作轮进出口速度三角形的变化。但是流量的这一变化,对所讨论的问题不会有本质的改变。图中实线反映出流量Q变化条件下涡轮力矩MT随着转速nT变化的基本规律。循环圆中由于流量的变化而使MB、MT随nT变化的曲线如图2-114实线所示。

图2-114 循环圆中流量、转矩和转速的关系

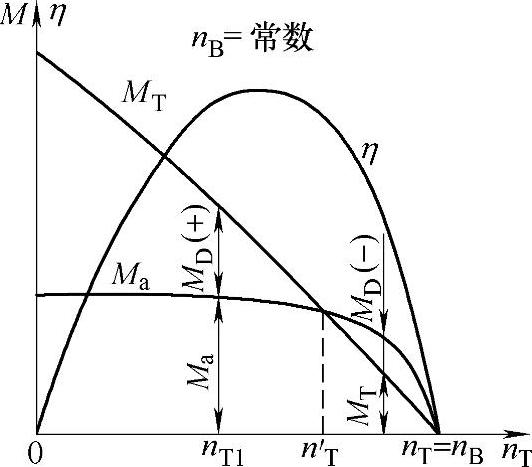

由于涡轮是变矩器与外界负荷连接的一个机件,因此涡轮轴上力矩MT随其转速nT而变化的性能,也就代表了变矩器的输出特性,即变矩器的外特性(图2-115)。

2.液力变矩器的外特性

变矩器的外特性也称输出特性,是指泵轮输入转速(nB=常数)不变,工作油一定和工作油温一定的条件下所得到的泵轮轴转矩MB,涡轮轴转矩MT以及变矩器的效率η与涡轮转速nT的关系曲线,即MB=f(nT),-MT=f(nT)及η=f(nT)构成的函数曲线,叫做变矩器的外特性曲线。对于已有的变矩器,外特性曲线可以通过试验台试验得到。对于设计中的变矩器,可以通过上面分析的流量特性,能头特性等计算而获得。图2-116是某具有向心式涡轮的三工作轮变矩器的外特性曲线示例。由图看出,涡轮力矩-MT随nT的增加而减小,当-MT等于零时,nT为最大值,即涡轮空转的最大转速值nTmax。当nT=0时,-MT为最大值。

从变矩器的效率曲线上可看出:在nT=0时,由于NT=-MT·nT=0,故η=0;随着nT的增加,效率逐渐上升,在达到最大值后,又随着nT的增加而逐渐下降,在nTmax时,因-MT=0,输出功率NT=-MTnT=0,所以η=0,即此时变矩器无功率输出。

图2-115 变矩器外特性

泵轮力矩MB的变化趋势,主要决定于循环圆流量Q随nT的变化特性,因为MB变化的特性(在nB不变时)主要是通过Q的变化反映出来的,因此Q随nT的变化特性决定了MB的变化特性。当变矩器具有轴流式或离心式涡轮时,MB随nT的变化特性将与图2-115所示的曲线完全不同,而与各自的流量变化规律Q=f(nT)曲线具有类似的形状。但MT和η对任何形式的变矩器均有相同的趋势。

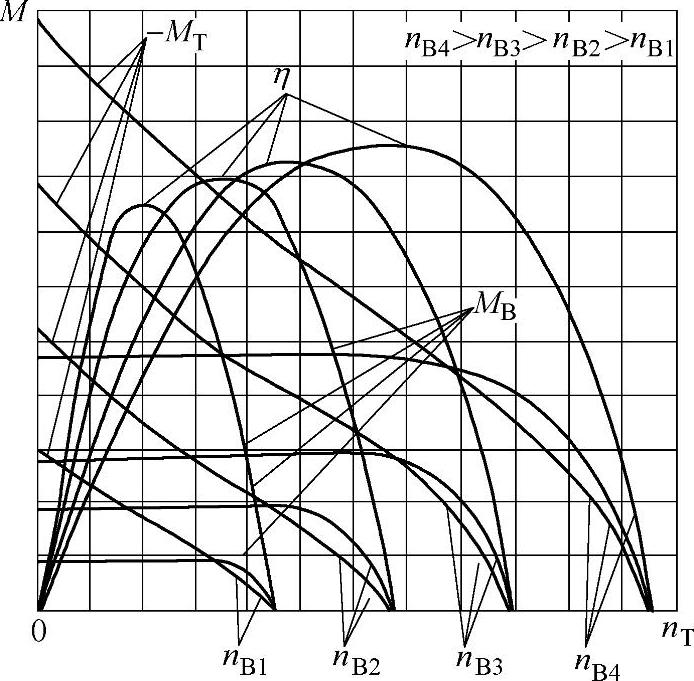

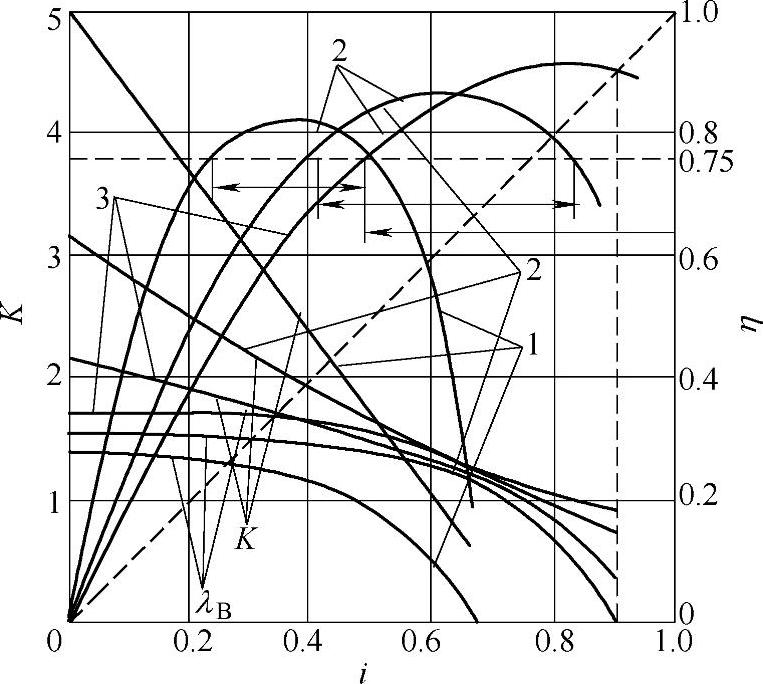

3.液力变矩器的通用特性

在变矩器使用过程中,泵轮转速nB可能是变化的,为了获得在不同泵轮转速nB时变矩器的外特性,就需绘制变矩器的通用特性曲线。变矩器的通用特性是指在不同泵轮转速nB下获得无数组外特性曲线的综合图,它的形状如图2-116所示。即将不同nB下的外特性曲线绘制在同一个坐标系中,即可得到变矩器的通用特性。在通用特性曲线上可以看出某一nB时,MT=f(nT)的关系;可求出任一nT时,变矩器在不同nB下的输出功率和输入功率;还可以看出变矩器高效区的大小及nB、nT的关系,以确定该变矩器的合理使用工况。

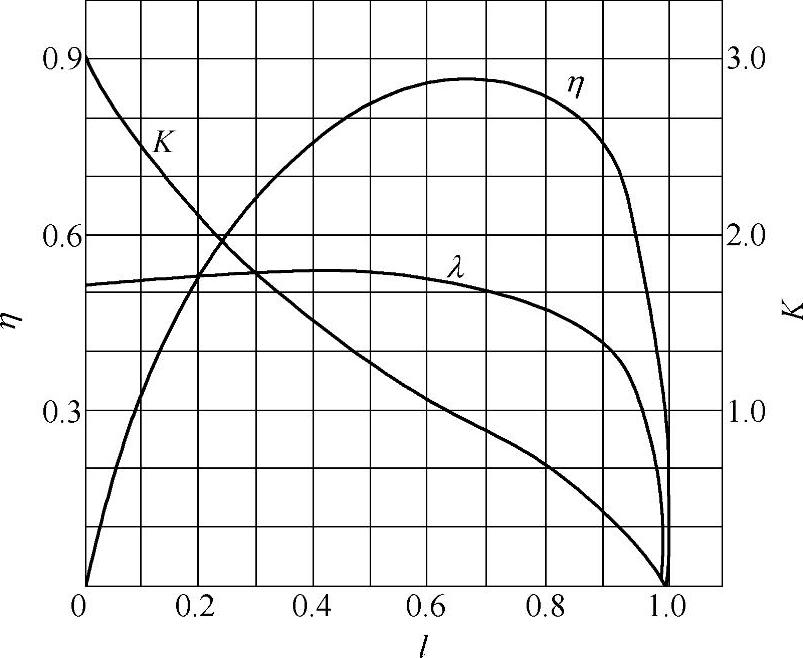

4.液力变矩器的原始特性

上述变矩器的外特性和通用性都是由一定形式和尺寸的变矩器获得的。对同一类型的变矩器,尺寸和泵轮转速变化时,外特曲线和通用特性曲线也完全不同,为了应用方便,目前广泛应用变矩器的原始特性。变矩器的原始特性能够确切地表示一系列不同转速、不同尺寸而几何相似的变矩器的基本性能,而且根据原始特性,可以通过计算方法获得在此系列中任一变矩器的外特性或通用特性。图2-117表示了变矩器原始特性的一般形状。有了原始特性曲线,可以很方便地获得同类型任何尺寸的相似变矩器的特性。

图2-116 变矩器通用特性

图2-117 变矩器原始特性

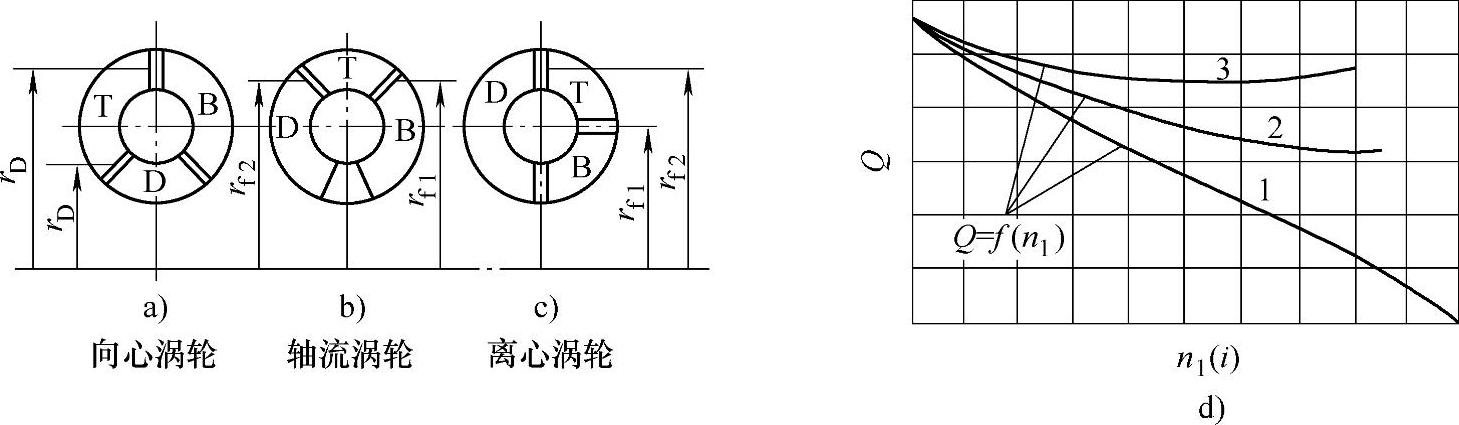

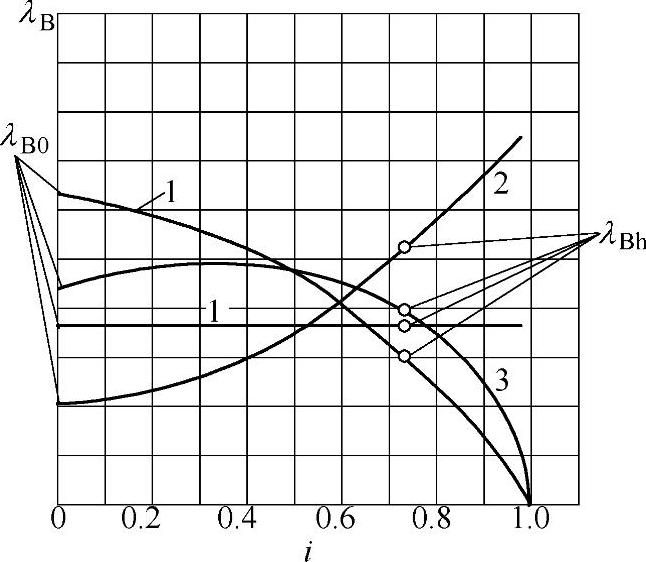

5.液力变矩器的循环圆流量特性

当变矩器一定时,其循环圆基本几何参数一定,若要在某一泵轮转速nB和某一涡轮转速nT的运转工况下,进行各工作轮的作用力矩和能量的理论计算,关键在于确定各种工况下的循环流量。其循环流量随工况i的变化关系Q=f(i)称为变矩器的循环圆流量特性。理论推导和实验计算(略)都能证明:当变矩器形式(结构参数)一定时,在特定的泵轮转速nB下,循环圆流量Q仅是涡轮转速nT的函数。因此,根据Q=f(i),可求得变矩器(在nB一定时)任一涡轮转速下的循环流量Q,从而可以绘出Q随nT间的关系曲线。由于nB=常数,Q=f(nT)的曲线与Q=f(nT/nB)=f(i)具有类似的形状。因此Q的变化曲线,也常用Q=f(i)。图2-118为几种单级三工作轮液力变矩器的流量Q=f(nT)的曲线形状。这几种变矩器的主要区别是各工作轮的布置位置不同,特别是涡轮的布置位置不同。其中第一种具有向心式涡轮,也是应用最广的一种液力变矩器工作轮的布置形式;第二种具有轴流式的涡轮;第三种离心式的涡轮。这三种不同的涡轮布置形式,较突出地表现了涡轮出入口半径rT1、rT2之比有明显的不同,因而也影响到循环流量Q的变化,例如:在向心式涡轮中rT1>rT2;轴流式涡轮中rT1≈rT2;而在离心涡轮中rT1<rT2。图2-119d中曲线1表示具有向心涡轮变矩器的流量特性。当nT增加时Q下降,而且nT达一定数值时,Q=0。因此,在这种变矩器中,随涡轮转速nT的不同,循环流量Q有较大的变化。一般在nT=0时,流量Q最大。曲线2表示具有轴流式涡轮变矩器的流量特性,一般在nT=0时,Q最大,当nT增加时,Q逐渐下降,但流量的变化不大,而且在达到最大涡轮转速时,没有流量Q等于零的情况。曲线3表示具有离心式涡轮变矩器的变矩器流量特性。一般在nT=0,Q最大,当nT达某一中间值时,Q达最小值,当nT继续增加时,Q又逐渐上升,但这种先降后升的变化幅度比前两种变矩器为小,有时甚至可以认为其流量Q基本上保持不变。

图2-118 不同涡轮型式的变矩器循环圆流量特性

6.变矩器的变矩性能、经济性能和透穿性能

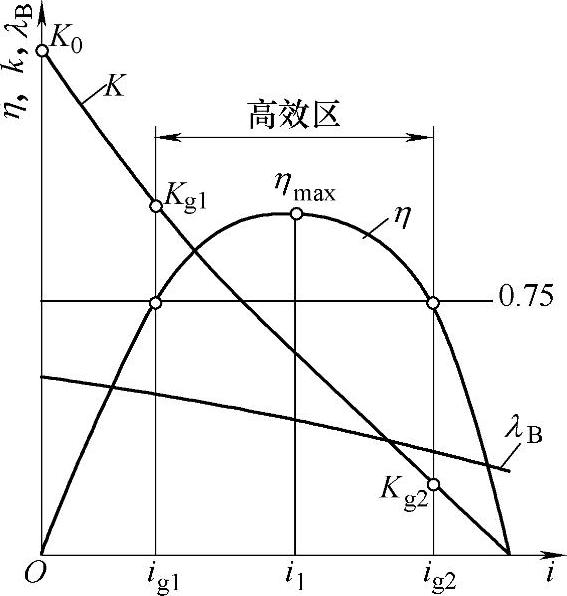

在变矩器的各种性能中,比较重要和有代表性的是其变矩性能、经济性能和透穿性能。这些性能均可由它的原始特性或外特性予以表示,并可通过特性曲线上几种典型工况下有关参数予以评价。

(1)变矩器的变矩性能

图2-119 变矩器的变矩性能和经济性能

变矩器的变矩性能是指变矩器在一定范围内按一定规律无级地改变由泵轮轴传至涡轮轴上的转矩值的能力。变矩性能主要由原始特性曲线K=f(i)来表示。作为评价变矩性能好坏的指标是采用如下两种工况下的K值:a.零速工况(i=0)时的变矩比值K0,通常称之为零速变矩比;b.偶合工况下(K=1)的转速比值,以ih表示。一般认为K0和ih大,则变矩性能好。但实际上不可能两个参数同时都高,一般K0值较高的变矩器,ih则较值小。为了使变矩器更好地适应外界负荷变化,因此希望变矩系数K普遍地高一些,特别是K0值要大些。

(2)变矩器的经济性能

变矩器的经济性能是指变矩器在传递能量过程中的效率。一是可以用原始特性效率曲线η=f(i)来表示。一般评价经济性能有两个指标,最高效率工况下的效率值ηmax;二是高效率区范围的宽度Gη,此宽度一般是指变矩器效率不低于某一数值(对工程机械取η=0.75)时,Gη=ig2/ig1的大小;通常认为Gη越大,最高效率ηmax越大,则经济性能越好。但实际上,对各种变矩器来说这种要求往往也是矛盾的。在评价变矩器经济性能时,必须兼顾上述两方面。变矩性能和经济性能指标如图2-129所示。

(3)变矩器的透穿性能

变矩的透穿性能是指变矩器涡轮轴上的转矩和转速变化时是否影响泵轮轴上的转矩和转速也相应变化的能力。当涡轮轴的转矩变化时,能保持泵轮轴的转矩不变或大致不变时,称这种变矩器具有不可透穿的性能。若涡轮轴的转矩变化能引起泵轮轴转矩也有所变化时,称这种变矩器具有可透穿的性能。根据其透穿性的情况不同,又分为正透穿性、负透穿性和有限透穿性(又称混合透穿性)。变矩器的透穿性(图2-120),可以由原始特性λB=f(i)曲线来评价。透穿性的评价指标应用透性系数T表示。

T=λBo/λBi

式中,λBo为零速工况的λB值;λBi为根据使用情况的不同偶合器工况的λBh值,或最高效工况的λBη值。

图2-120 液力变矩器的透穿

当T>1时,变矩器具有正透穿特性,如图2-120中的曲线“1”所示。当T=1时,变矩器具有不可透穿特性,如图2-120中的曲线“4”所示。当T<1时,变矩器具有负透穿性能,如图2-120中的曲线“2”所示。

对于混合透穿性,T分为两个阶段,因此可用下式分段表示:

T1=λBo/λBmT2=λBm/λBi

式中,λBm为λBmax或λBmin。

如果在T1阶段,变矩器的MB开始nT的增大而增大,之后,在T2阶段,MB又随着nT的增大而减小,那么该变矩器则具有混合透穿性能,如图2-120中的曲线“3”所示。

实际上λB不可能不变,一般认为当T=0.9~1.1时就称为具有不透穿性。此外,当某些变矩器具有混合透穿性(如曲线“3”),即λB在i低时具有负(正)透穿性,当i等于某一数值时,λB具有最大(小)值λBm,i大于此值后又具有正(负)透穿性。

变矩器的透穿性能将关系到车辆的外界行驶阻力发生变化时是否影响内燃机的工作情况。用途不同的车辆,由于对发动机的功率、转矩利用和经济性的要求不同,因而对透穿性也有不同的要求。一般车辆所采用的变矩器具有正透穿性和不透穿性,有的具有混合透穿性。而负透穿性变矩器很少采用。在评价一个变矩器是否能满足使用要求时,必须就上述指标作全面衡量。上述各参数的大小,虽可以通过对变矩器某些结构参数的选择来加以调整,但其间存在着相互制约的关系,这种制约关系可大致用图2-121上的曲线来表明。当变矩器的K0值增大时(如曲线1),则nmax小,iη小,Gη小(变窄),ih也小。反之,当K0值减小时(如曲线3)则nmax大,iη大,Gη大,ih也变大λBo也上升。曲线2介于曲线1、3之间。上述规律对单级、单相三工作轮正转变矩的性能表现得最明显。

7.变矩器的能量平衡和能量损失

图2-121 变矩器各基本性能参数之间关系

(1)能量平衡

液体在变矩器中循环一周时,它由泵轮取得的能量与涡轮中所消耗的能量及在流动中克服各种阻力所消耗的能量应该相等,根据这种能量守恒关系建立起来的关系式,叫做能量平衡。在变矩器中,泵轮把机械能变为工作液体的液能,向液体输入的功率为PB;工作液体又通过涡轮把液体的液能转变为机械能,输出功率为PT;由于导轮固定不动,没有功率输入输出。除此而外,工作液体在流动过程中,将产生各种能量损失,其损失总和以ΣPs表示。因此,变矩器循环圆内工作液体的能量平衡方程式为

PB-PT-ΣPs=0

(2)能量损失包括机械损失、容积损失及液力损失

1)机械损失。包括轴承的摩擦损失、相对运动处各轴密封的摩擦损失及变矩器高速旋转的泵轮和涡轮内外表面与充满在变矩器中的工作液体的摩擦损失,也叫圆盘摩擦损失。一般总的机械损失,不超过总能量的1%~2%,通常粗略分析中可忽略不计。

2)容积损失。由于泵轮和涡轮之间,以及泵轮、涡轮与导轮之间都存在间隙而泵轮出口处压力最高,泵轮入口处压力最低,在压力差的作用下工作液体从泵轮和涡轮流出后,就有少量液体经间隙流至泵轮入口,结果造成各叶轮中循环流量的不等,这部分能量损失称为容积损失。这种漏损不仅使泵轮传给液体的能量不能有效利用,而且可能破坏液流的正常流线,并产生涡流,因而使效率降低。但工作轮之间的间隙很小,而且有一定的密封措施,因此漏损的流量与循环流量比很小,故一般粗略分析也可忽略。

3)液力损失。包括液流摩擦损失、液流扩散或收缩损失、回转损失和冲击损失。

①液流摩擦损失:由于工作液体有黏性,在循环圆内流动时,与流道壁面及工作液体之间都有摩擦阻力存在。这些摩擦所造成的损失就叫摩擦损失。

②扩散和收缩损失:由工作液体在流动方向上过流断面增大或缩小时,工作液体与流道壁分离,产生脱流,形成不稳定涡流区,因而损失部分能量,称作扩散或收缩损失。

③液流回转损失:指液流在弯曲通道中流动时,由于离心力使液流与通道壁脱离而造成涡流区,从而减小了液流的有效通道截面造成的能量损失。

④冲击损失:在非计算工况下,工作液体即将进到工作轮叶片流道进口处的圆周分速度与刚刚进入进口处的圆周分速度不相等,即工作液体在叶片流道入口前的液流方向与叶片骨线方向不一致,从而产生入口液流的冲击损失。这部分损失的变化范围很大,在变矩器高效率工作区约占全部传递能量的10%~15%。在其他工况占比重更大,在起动工况,输入给变矩器的能量大部分消耗在冲击损失和圆盘损失上。

以上所有损失都将消耗能量,而且转变为热,使工作液体温度升高,并直接影响到变矩器的效率。故了解这些损失的影响因素,对尽量减小和消除这些损失是重要的。

(四)变矩器的类型及特点

随着变矩器的使用和发展,目前变矩器的结构型式种类繁多,根据变矩器的结构和性能特点可分为液力变矩器及液力机械变矩器两大类。

1.液力变矩器的类型及特点

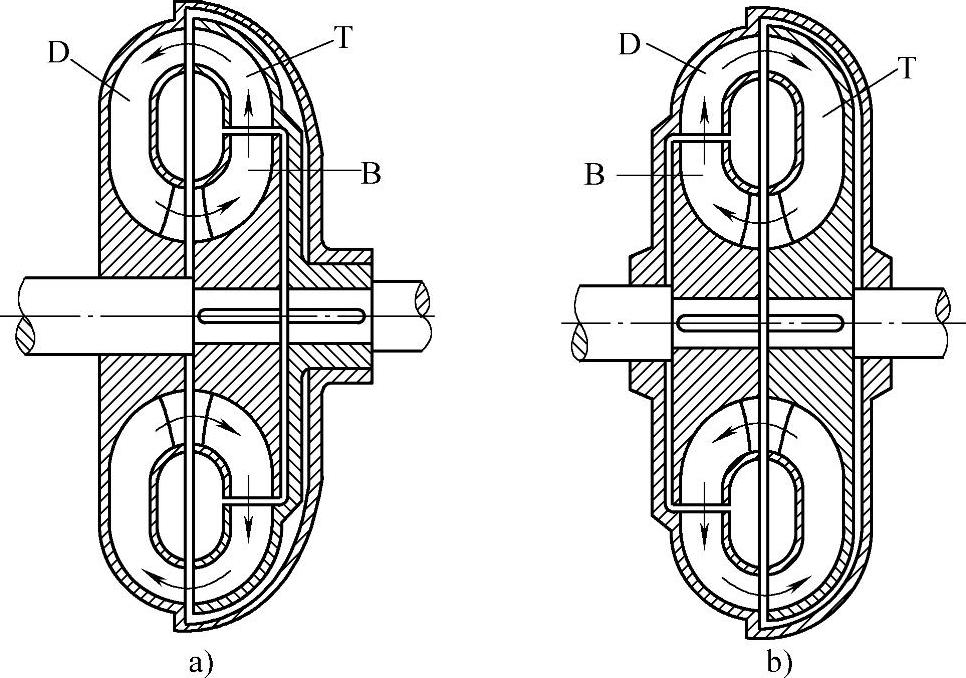

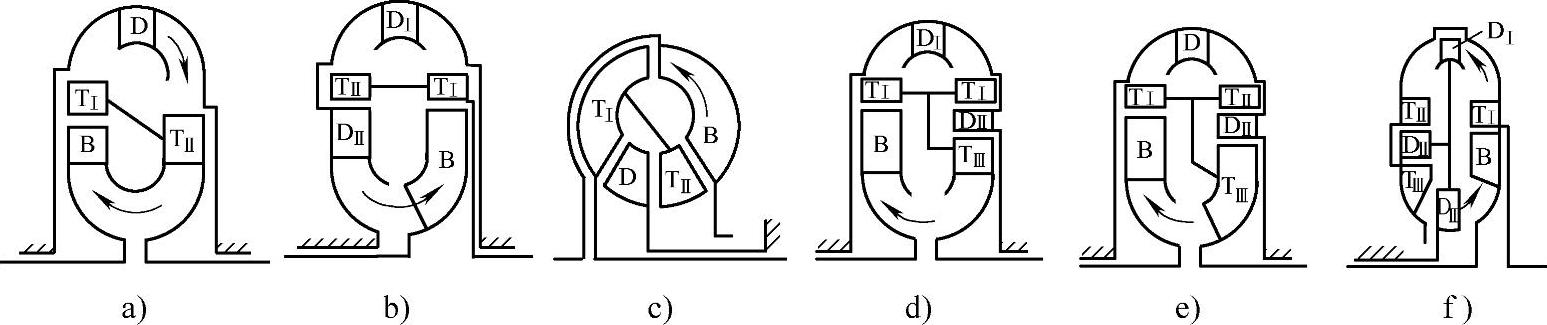

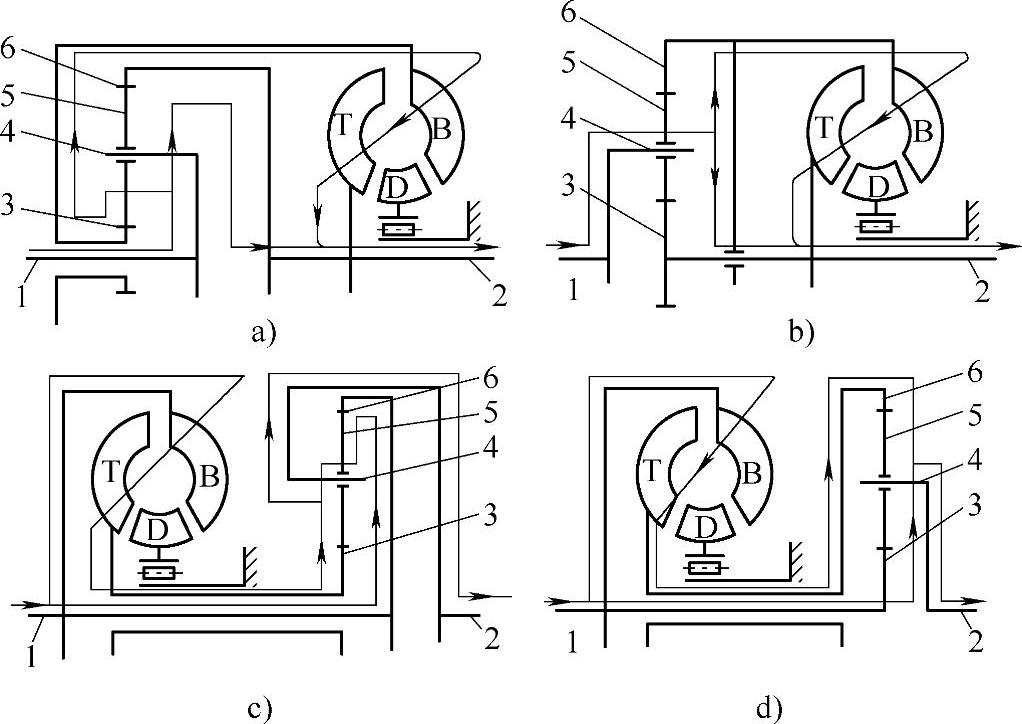

(1)按循环圆中工作轮的排列顺序分为正转BTD型和反转BDT型变矩器

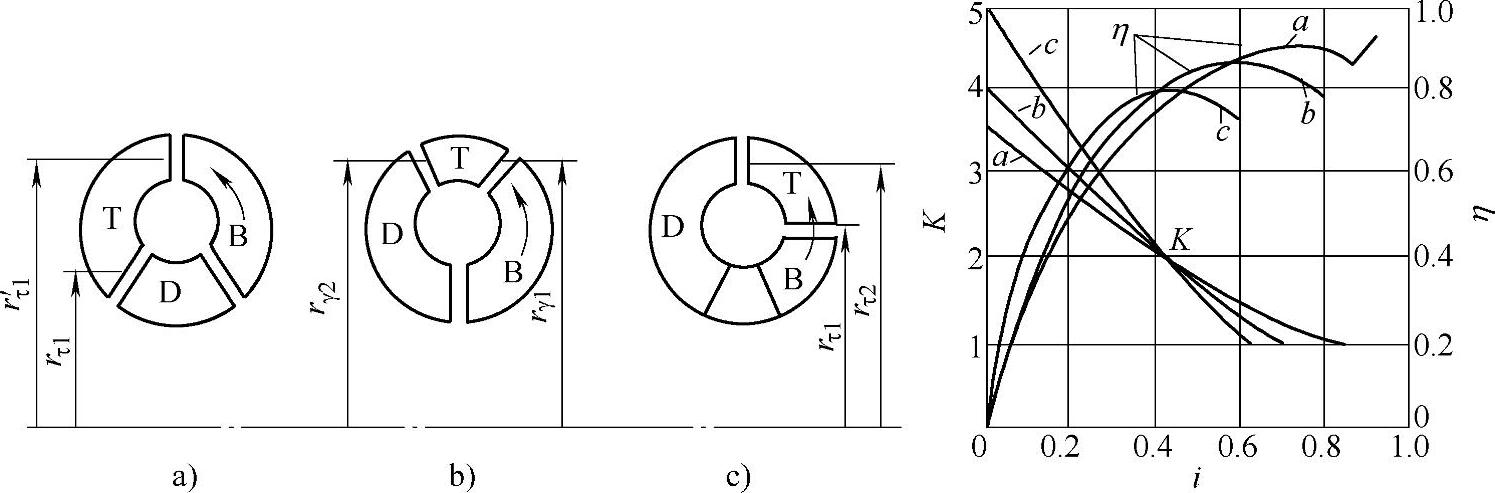

工作轮排列顺序是指泵轮B、涡轮T、导轮D的排列顺序,如图2-122所示为两种不同的变矩器工作轮排列顺序。

B-T-D型变矩器:在正常的牵引工况下,即i=0~1.0范围内,泵轮与涡轮的旋转方向相同。这是最经常使用的类型,可供不同要求的车辆和工程机械选择使用。

反转B-D-T型变矩器其特点是:在牵引工况区,涡轮和泵轮的转向相反,导轮位于泵轮之后涡轮之前,其叶栅急剧地改变了泵轮出口后的液流旋转方向,使涡轮向着与泵轮相反的方向旋转。由于在导轮内液流急剧地改变方向,相对速度又大,故液力损失大、效率低。此外,反转变矩器有较大的负透穿性。这类变矩器一般仅作为外分流液力机械变矩器中的液力元件使用;因效率很低,目前只见用在船舶的换向装置上。

图2-122 变矩器工作轮的排列顺序

a)正转BTD型 b)反转BDT型

(2)按涡轮叶栅列数或刚性连接的涡轮数目分为单级、两级和三级变矩器(https://www.daowen.com)

变矩器中涡轮如果是由几个叶轮组成,各叶轮之间成刚性连接,而且在叶轮之间装有固定不动的导轮,这种涡轮的叶轮数目称作变矩器的级数。按叶轮的个数不同,变矩器分为单级、二级、三级。图2-123a、b、c为二级变矩器简图,它们由一个泵轮、两列叶栅的涡轮和一列或两列叶栅的导轮组成。图2-123d、e、f为三级变矩器简图,它们由一个泵轮、三列叶栅的涡轮和两列或三列叶栅的导轮组成。

图2-123 多级变矩器示意图

在简单的单级变矩器中,最高效率nmax值较高,但起动变矩器系数K0则较低,而且高效率工作范围Gg相对较窄;如要提高K0,则nmax下降。多级变矩器有较高的K0值,其K0值的提高是液流连续作用在二列或三列涡轮叶栅而达到的,而每一列中只是使液流全部动能和压能的一部分能换为机械能;这样,涡轮和导轮叶片可以采用短而弯曲不大的叶片,减小变工况下液流入口的冲击损失,因此这种变矩器在宽的传动比范围内都得到略高的效率。但由于多级变矩器叶栅列数增多,因此在无冲击工况下的液力损失比单级大,最高效率也会降低。多级变矩器也不能在偶合工况下工作,因为偶合工况ih值很低,为了改善传动比工况的性能,把泵轮和涡轮进行闭锁(此时K=1,nT=nB,i=1)。多级变矩器结构复杂且价格昂贵,而在中、小传动比范围变矩器K0和效率又提高不大,因此逐渐被单级单相或多相变矩器所取代。多级变矩器起动系数可达K0=5~7;最高效率nmax=0.80~0.85;最高效率点的传动比i=0.2~0.40。

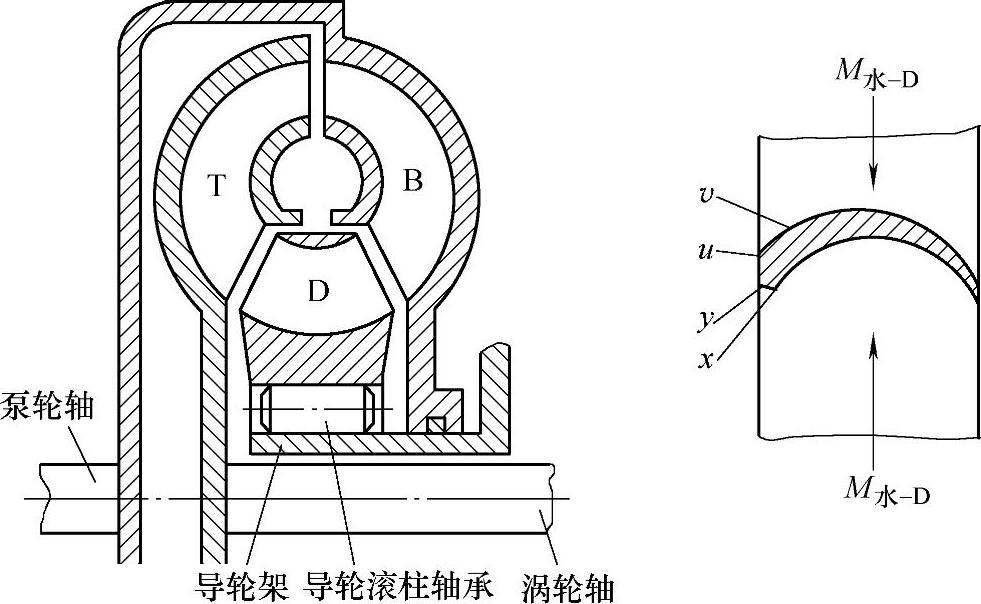

(3)按各工作轮相互配合工作的工况数目分为单相、两相或三相变矩器

图2-124 单级两相变矩器简图

工作轮的不同配合作用是靠单向离合器或其他方法实现的。变矩器的相是指变矩器可能的工作状态。这种工作状态是以一种独立的变矩器或偶合器的形式表现出来的。单相变矩器结构简单;采用多相变矩器多是为了扩大高效率区。

1)单级两相变矩器。导轮D通过单向离合器4和壳体2相连,使导轮具有固定不动或空转两种工况,当i=0~ih范围内时(此时K=-MT/MB>1),从涡轮T流出的液流冲向导轮D叶片的工作面、液流方向在图2-124中以x、y表示,液流对导轮的作用力矩为M水-D,此时液流力图使导轮旋转,但由于单向离合器作用使导轮楔紧在壳体上不转,这时整个系统如一个变矩器。当涡轮轴上的负荷减小面使nT大大增高时,亦即i≥ih时,从涡轮流出的液流方向改变,冲向导轮叶片的背面(液流方向在图2-124中以u、v表示,液流对导轮的作用力矩为M水-D),此时单向离合器松脱,导轮自由旋转,由于在循环圆中没有固定的导轮作用,因而变矩器失去变矩能力,而转变成偶合器。导轮自由旋转减小了导轮入口的冲击损失,因此效率提高。因为变矩器和偶合器的特点综合到一台变矩器上,所以通常叫做综合式变矩器。我们知道变矩器的效率η=Ki,而偶合器的效率ηh=i,显然,当K>1时,η>ηh;K=1时,η=ηh;K<1时,η<ηh。而综合式变矩器正好满足了当K>1时,在变矩器工况下工作;而当K≤1时转为偶合器工况下工作,消除了在高传动比时变矩器的低效率区,使它在整个转速比范围内能得到更好的效率特性。而且这一过程的转变是由涡轮上负荷的变化自动进行的,其原始特性如图2-125所示。

单级两相变矩器在汽车、拖拉机和部分小型工程机械上得到了广泛应用,因为这类机械工作或行驶时阻力变化大,变矩器经常在高速轻载下工作(即i>ih),所以采用单级两相变矩器,以提高高传动比下的效率有其经济价值。

图2-125 单级两相变矩器原始特性曲线

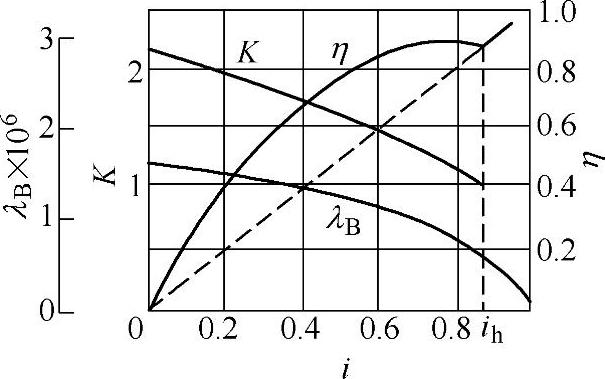

2)单级三相变矩器。某些零速变矩系数K0大的单级两相变矩器在最高效率工况到偶合器工况区段(i=iη-ih区段),效率显著降低。为了克服这个缺陷,可把单级两相变矩器的导轮分割成两个,即DⅠ和DⅡ,每个导轮分别装在各自的单向离合器上,这种变矩器就是单级三相变矩器,如图2-126所示。在传动比i=0~i1区段,从涡轮流出的液流沿导轮叶片的工作面流进,液流方向如图2-126b中的6、7所示。液流作用在导轮上的力矩使单相离合器楔紧,导轮DⅠ和DⅡ不转,变矩器的工作和简单的三工作轮变矩器一样。外阻力减小,涡轮转速提高,传动比i增大,从涡轮流出的液流方向改变如图2-126b中8、9所示,当i1≤i<ih时,第一导轮DⅠ上液流作用形成的力矩M水-DI使单相离合器4松脱,第一导轮DⅠ开始自由转动,变矩器就像只装有第二导轮的三工作轮变矩器工作一样。由于第二导轮叶片入口角总大于第一导轮叶片入口角,所以在高传动比时的导轮入口液流冲击损失减小,效率提高。外阻力进一步减小,涡轮转速继续提高,传动比继续增大,当i≥ih时,液流方向进一步改变,液流作用到第二导轮DⅡ上的力矩M水-DⅡ使第二导轮DⅡ的单向离合器5松脱,第二导轮DⅡ也开始自由转动,这时变矩器开始以偶合器工况工作。单级三相变矩器的特性由两个变矩器和一个偶合器特性结合而成,如图2-126b所示。传动比i=0-i1区段,两个导轮不转,两者的叶片连接起来视为一体,就像一个弯曲度厉害的叶片,保证了大的变矩系数。传动比在i=i1~ih区段工作,第一导轮自由转动,不起导轮作用,变矩器就像一个带有弯曲较小叶片的导轮参与工作,使在这个区段下得到高的效率。传动比在i=ih~1区段时,DⅠ、DⅡ这两个导轮都自由转动,不起导轮作用,变矩器如偶合器工作,效率按线性规律增长。

图2-126 单级三相变矩器

1—泵轮轴 2—导轮架 3—涡轮轴 4—第一导轮轴承 5—第二导轮轴承 6、7、8、9、10—液流方向

单级三相变矩器比单级两相变矩器更广泛地用于工程机械、拖拉机和汽车中。许多军用或民用的推土机、装载机、自卸汽车等也均采用这种单级三相变矩器。

图2-127 双泵轮变矩器

(4)根据变矩器中泵轮的数目分为单泵轮和双泵轮变矩器

由于各种装载机在铲取和举升时,有很大一部分功率(有时达发动机总功率的30%~40%)要消耗在驱动工作机构的油泵中。在这些工况下,如果变矩器的有效直径是根据行驶情况下传递发动机最大功率的话,则在作业时,发动机和变矩器的匹配将变得不理想,而且不能充分发挥发动机的可用功率。图2-127所示的双泵轮变矩器即为一种可变传递功率的变矩器,它有两个泵轮BⅠ和BⅡ,其中仅BⅠ与发动机相连。随着操纵压力的不同,转差率不同,传递的转矩也不同,它和一般摩擦离合器本质上的不同在于力的传递是靠主动片和被动片间油膜的剪切作用传递的。离合器的外特性和普通型液力偶合器基本相同。离合器L分离时,辅助泵轮BⅡ在循环圆中自由旋转;当L完全接合时,主动片和被动片没有转差,BⅡ与BⅠ一起共同吸收发动机的转矩工作;当L不完全结合时,泵轮BⅠ和BⅡ在有转差率下共同工作。两个泵轮吸收的转矩在最小值MBⅠ和最大值MBⅠ+MBⅡmax之间无级变化,从而实现了变矩器的调节。如图2-127右所示,这种变矩器多用于装载机和铲运机等工程机械上。

(5)根据形式不同分为向心涡轮式、轴流涡轮式和离心涡轮式变矩器

在级液力变矩器中,涡轮在循环圆中的形式不同对变矩器的性能有很大影响。如图2-128所示,向心涡轮式变矩器最高效率ηmax高,但零速时变矩系数K0较小;离心涡轮式变矩器的特点正好相反;轴流涡轮式变矩器介于两者之间,目前应用很少。不同形式的涡轮将使变矩器具有不同的流量变化特性Q=f(i)如图2-128右所示。而流量的变化规律将影响到泵轮和涡轮上的转矩,即具有不同的原始特性。

图2-128 不同的涡轮配置型式示意图

由图2-128可看出:a.向心式涡轮变矩器最高效率最高,特别在i>0.6区段。这是因为i大于一定值后,流量Q比其他涡轮变矩器流量小得多,因而工作轮中相对速度低,使得各种液力损失减小。其最高效率可达86%~91%。b.向心式涡轮变矩器的流量Q=f(i)是随i单值下降的,而且可由最大值变到零,因此其透穿性可在较大范围内选择。透穿系数T范围可达1.15~2.30。而轴流式和离心式涡轮变矩器透穿性很小。c.当有效直径D和泵轮nB一定时,向心式涡轮变矩器能容最大,能比其他涡轮变矩器传递较大的功率。这是因为泵轮叶片出口半径位于循环圆最大可能的半径处使得MB值变大之故。d.在向心涡轮变矩器中,当涡轮空载时,力矩-MT=0,MB=0;也就是说发动机可以在空载下运转,因此功率损失最小。而轴流和离心涡轮变矩器,当i≈1时,不管涡轮上力矩如何,泵轮力矩MB均不等于零,有时甚至是很大值,所以发动机仍需消耗很大功率。e.向心式涡轮变矩器零速变矩系数K0较低。但在高效率工作区K值却较高,所以并不降低车辆的实际的动力性能。

由于向心式涡轮变矩器具有上述优点,因而在各种车辆和工程机械上大多采用这种形式的变矩器。

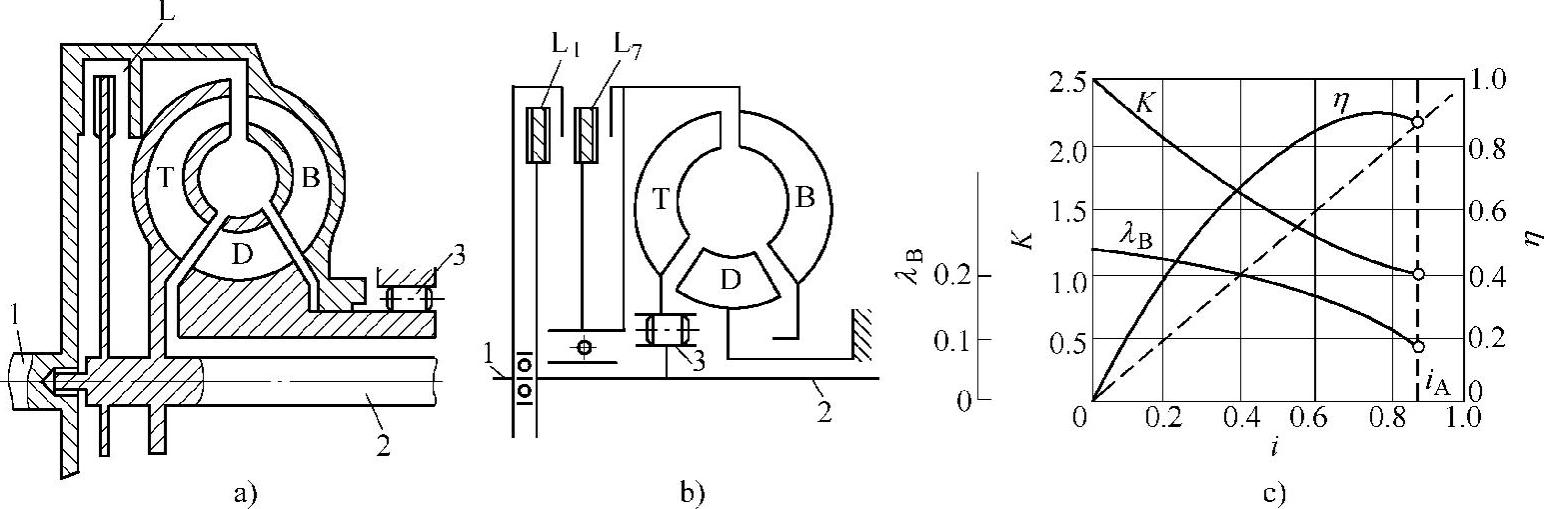

(6)根据工作中泵轮和涡轮能否实现闭锁分为闭锁式和非闭锁式变矩器

1)非闭锁式变矩器。由单级三工作轮变矩器的效率特性曲线η=f(i)看出,它具有抛物线的形状。最高效率点仅存在于一个特殊工况时,因此是不理想的。如果说在低传动比情况下,由于变矩器系数K值增大,因而改善了车辆的牵引性能,所以效率低些还可容忍的话;那么在高传动比时,效率低则是特别不希望的。但对于非闭锁式变矩器来说,这种情况往往存在。

2)闭锁式变矩器。采用转入偶合器工况工作或将泵轮和涡轮闭锁的方法,可提高在高传动比下的效率值。其中闭锁式变矩器就是在一定的工况下,利用闭锁机构将泵轮和涡轮锁成一体,使两者变为直接传动,因而效率可大大提高。

第一种方案,泵轮和涡轮之间装设片式摩擦离合器,如图2-129a所示。在高传动比增大到变矩系数K=1(i=ih)时,可将离合器L接合,主、被动轴成为刚性连接。导轮依靠单向离合器3,在液流作用下自由旋转,因此液力损失很小。但由于还存在一定风损(鼓风),此时整个传动效率接近于1,但低于1。

图2-129 闭锁式变矩器

第二种方案,如图2-129b所示,它可以排除全部的风损和圆盘损失。在变矩器,液力传动工况时离合器L1分离,L2接合,动力由发动机1通过L2传至泵轮B和通过工作介质(油液)将动力传给涡轮T,再经单向离合器3传至输出轴2。当需要将泵轮和涡轮锁止时,可接合L1分离分离L2,此时动力直接由L1转入直接的机械传动,而将变矩器脱开,所以传动效率可等于1。闭锁式变矩器的效率曲线如图2-129c所示。

(7)根据变矩器中导轮数目分为单导轮和双导轮变矩器

除上述的七种结构类型外,有的变矩器为了满足某种特殊需要,可将工作轮叶片做成可回转一定角度,由此又分为可调与不可调变矩器。

2.液力机械变矩器的类型及特点

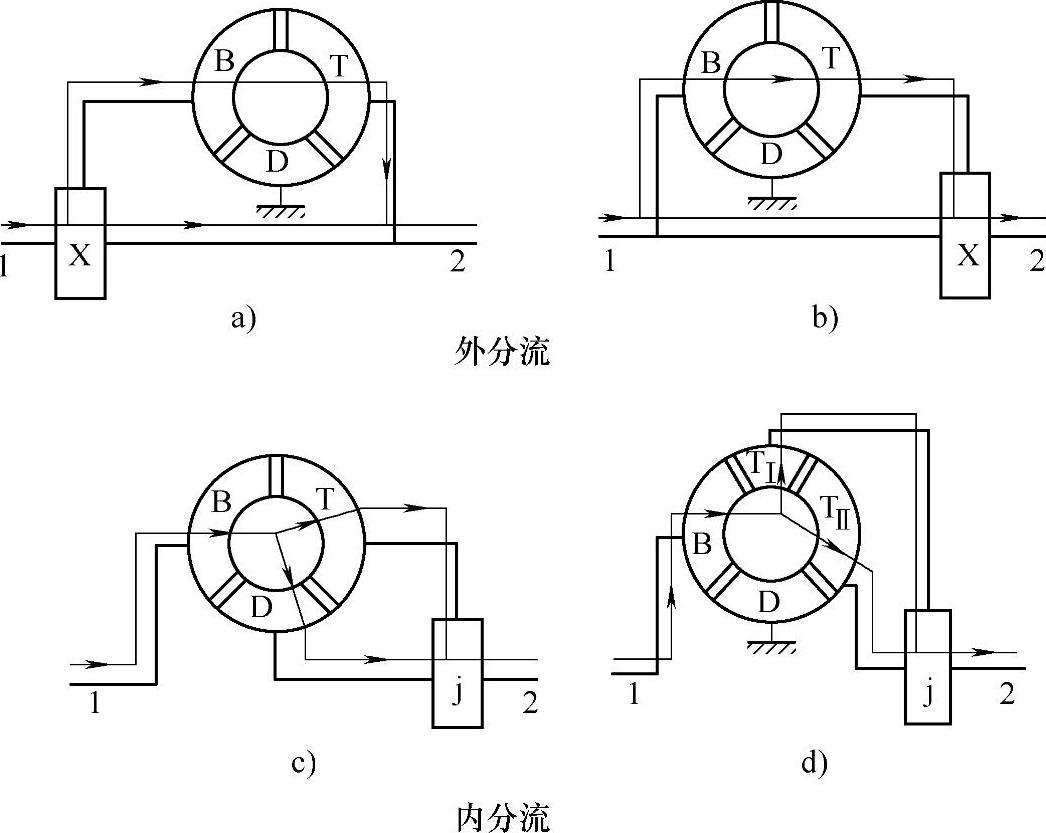

液力机械变矩器是指液力变矩器与机械传动元件以不同的方式组合构成的一种新的传动元件的总称。它与液力变矩器一样具有无级变速、变矩及自动适应等特点。但其性能指标却与原液力变矩器不同。由于液力变矩器可以和机械传动元件实行多种多样的连接与组合,故其构成形式和种类也是多种多样的。一般地,可作如下分类:a.根据所传递功率的分流发生在变矩器内部或外部分为内分流和外分流式两种。b.内分流式变矩器根据结构不同分为导轮旋转传递功率和多涡轮传递功率两种。c.功率外分流式液力机械变矩器根据行星排(或差速机械)的布置形式不同,又可分为行星排在输入端(分流行星排)和行星排在输出端(汇流行星排)两种形式。在此简要介绍一下外功率分流和内功率分流液力机械变矩器。

(1)外分流液力机械变矩器

在外分流液力机械变矩器中,输入功率分两路传递;一部分功率由液力变矩器传递,一部分功率由机械传动传递,其主要特点是功率的分流是在液力变矩器外部实现的。输入功率在输入轴处先分流,然后在输出轴处又将两流功率汇合由输出轴输出,如图2-130a、b。“外分流”根据行星排的位置不同,又分为行星排在输入端和输出端两大类,如图2-131所示。如图2-131a为行星排在输入端,功率从主动轴1传给行星架4和行星轮5,行星轮把功率流分为两路,一路经太阳轮3传给泵轮B;另一路经齿圈6传给从动轴2,经液力元件变矩器涡轮传出的功率流也汇合到从动轴上,最后由从动轴将汇合的功率流输出。图2-131c为行星排在输出端的一种方案。主动轴1传来的功率流,一路传给齿轮圈6;另一路经泵轮B、涡轮T传给太阳轮3,两路功率流经行星轮5汇流再经行星架4、从动轴2把汇合的功率流传出。行星排的三元件(齿圈、太阳轮、行星架)在输入端和输出端相互连接的不同组合有12种方案,如将液力变矩器由B-T-D型改为B-D-T型液力元件又可组合12种方案,上述是其中的4个可行方案,其他不再一一分析。

图2-130 外分流及内分流液力机械变矩器方案示意简图

a)行星排在输入端 b)行星排在输出端 c)导轮旋转内分流 d)多涡轮内分流

(2)内功率分流液力机械变矩器

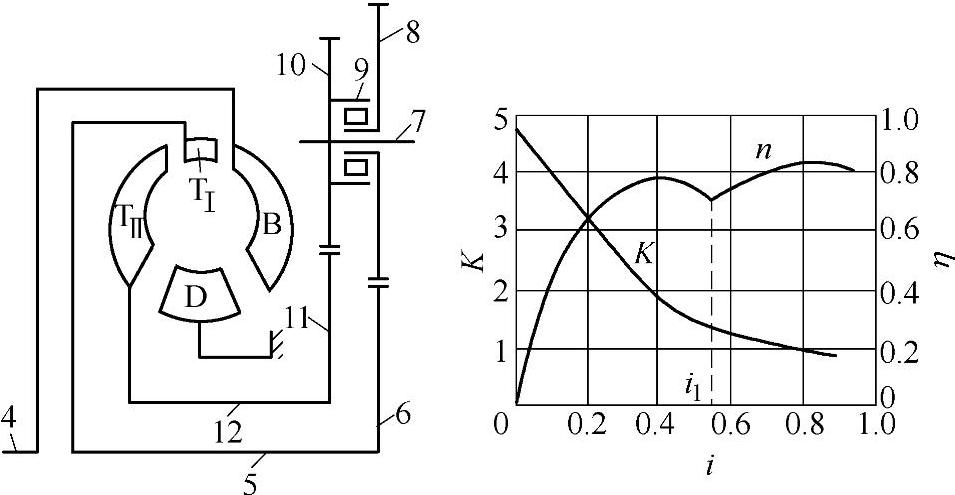

内分流液力机械变矩器的功率分流是在液力变矩器的内部进行的,根据分流功率的工作轮的性质不同,又分为强制导轮旋转和多涡轮内分流液力机械变矩器,图2-130c、d即为该变矩器原理图。多涡轮液力机械变矩器与多级变矩器不同。液流多级变矩器其涡轮叶栅是刚性连接同速旋转的,这就不能在不同传动比时,选择各级涡轮的叶栅几何参数(而只能在某一工况来选择几何参数),使它们都有效地工作,因此多级液力变矩器高效区范围的扩展是有限的。而多涡轮液力机械变矩器的各个涡轮都是独立旋转的,因而在不同的传动比时,也可以使涡轮处于最佳的工作状况,这样就能够在低传动比时获得大的变矩系数,而在高传动比时又获得较高的效率。图2-132为双涡轮液力机械变矩器示意图。涡轮TⅡ总是可以向输出轴7输出转矩的。涡轮TⅠ向输出轴7输出转矩要通过单向离合器9。如果齿轮10的转速大于齿轮8的转速时,涡轮TⅠ将不能输出转矩而自由空转。当外负荷小时,涡轮TⅡ转速提高,致使齿轮10的转速超过齿轮8的转速,单向离合器9脱开,涡轮TⅠ在液流中自由空转,不传转矩,只有涡轮TⅡ经齿轮11、10向轴7输出动力。此时输出转矩MT=MTⅡ·Z10/Z11,即相应于图2-132b中i>i1的工况。负荷增大,迫使涡轮TⅡ转速降低,当i≤i1时,此时齿轮8的转速有大于齿轮10转速的趋势,单向离合器9楔紧。于是涡轮TⅠ和TⅡ按一定的速比旋转,同时输出转矩。主动轴4传给泵轮的功率流分两路:一路经TⅡ、齿轮11、10传给从动轴7;另一路经TⅠ、齿轮6、8和单向离合器9汇合到从动轴上。其输出转矩MT=MTⅠ·Z8/Z6+MTⅡ·Z10/Z11。

图2-131 外功率分流液力机械变矩器方案简图

图2-132 双涡轮液力机械变矩器示意

由原始特性曲线可见,这种双涡轮液力机械变矩器在低传动比范围,变矩系数和效率有显著改善,从而使高效率范围较宽,变矩系数较大。但是,也可看出其最高效率比较低。我国生产的铰接式装载机大都采用双涡轮液力机械变矩器。

(五)变矩器的工作液补偿和冷却系统

1.基本功用

变矩器的补偿和冷却系统是不可缺少的重要组成部分。该系统有三个作用:a.补偿工作液体的漏损;b.防止变矩器产生汽蚀;c.强制冷却工作液。

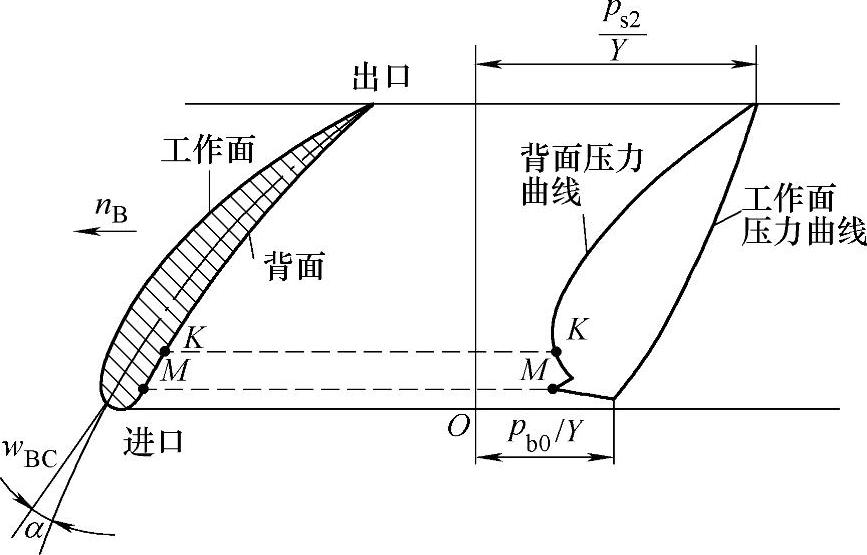

图2-133 泵轮叶片所受压力分布图

在变矩器中,工作液体流动情况是非常复杂的,流动速度往往高达每秒几十米。它绕叶片流动时,在叶片的工作面和背面的压力分布是不同的。图2-133以曲线表示出泵轮叶片两侧的压力分布情况。轮进口处,未受叶片扰动影响的液体质点沿WB所示方向对叶片作相对运动。当液体经过分歧点后,就分别沿叶片的工作面和背面流动。由于叶片头部的曲率急剧变化,液体质点在绕流时,受到离心惯性力的作用,因而液体在头部的压力急剧下降。此后,由于泵轮叶片对液体的作用,工作面上压为就不断上升,叶片背面的压力,在液体质点绕过头部时稍稍上升,以后又下降,直到又一个最低压力点K,K点以后,压力又重新上升。在叶片尾端,工作面和背面压力相等,其值为pB2。在K点,若压力等于或小于工作液体的汽化压力pq时,就要产生汽蚀,析出气泡。这些气泡跟随液体向K点之后移动。K点之后压力重新升高,当压力高于汽化压力,这些气泡重新凝结为液体。由于气泡在凝结时,体积骤然减小,因而造成真空。气泡周围的液体,就以极高的速度来填补这些空间,形成液体质点的相互强烈碰撞,产生了很高的局部压力。在某些情况下,甚至可达数千大气压。这就是汽蚀现象。由于汽蚀现象产生大量气泡,使液体在绕过叶片时产生脱流现象,破坏了工作轮的正常工作,并使过流断面面积缩小,流速增大,液力损失增大,叶片上的作用力则减小。这些现象的外部表现是:变矩器的效率降低,传递功率减小,当汽蚀严重时,由于气泡凝聚时的冲击作用,可听到明显的噪声,叶片背面金属颗粒被汽蚀剥离,形成蜂窝状的损坏,甚至大块断落。在变矩器中,泵轮进口处压力最低,所以最可能产生汽蚀现象的地方是泵轮叶片的前段。为了避免汽蚀现象产生,常采用补偿泵给变矩器内工作液体以一定压力,以防循环圆内液体压力低于汽化压力pq,所以应使:

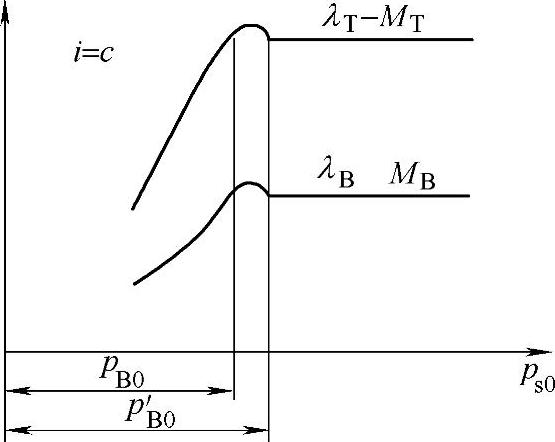

式中,pBo为泵轮刚要进口的补偿压力;p′Bo为不出现汽蚀的临界压力;pq为工作液体汽化压力。pp为最小配置压力。pp=pBo-pK,其值与泵轮转速nB、循环圆直径D及工作情况等有关。由于影响汽蚀的因素很多,一般补偿压力由试验确定。试验时,使泵轮转速和涡轮转速一定(i=c),然后在不同的补偿压力pBo下测定MB、MT值。我们可以看到,当pBo>p′Bo时,pBo的减小并不引起MB等参数的变化。当pBo<p′Bo时,开始出现微汽蚀现象,但转矩并不下降,反而有微小上升,当进一步使pBo减小时,汽蚀严重,MB、MT急剧下降,并伴随产生噪声。如图2-134所示。所以,为防止汽蚀现象的发生应使补偿压力:pBo>p′Bo。变矩器工作时,由于能量的损失,会产生很多的热量。在变矩器内,工作液体的温度往往达100℃以上。如果热量不能及时散出,工作液体的温度就会升高过度,导致气泡和氧化沉淀产生,从而使粘度大大降低、润滑油起不到润滑作用、橡胶密封破坏、漏损增加,使变矩器的工作性能由此变坏,所以正确解决变矩器的冷却问题很有必要。

2.冷却与补偿方案

(1)冷却散热方案

变矩器产生的热量可由两条途径排出:一是通过变矩器的自然冷却;二是通过冷却系统的强制冷却。对于工程机械所用的变矩器,因为使用的工况范围较大,产生热量较多,所以常采用强制冷却。冷却系统中油泵流量和散热器散热面积可根据变矩器单位小时内的发热量,依照热平衡理论进行综合考虑。

图2-134 变矩器的汽蚀特性

(2)工作油液补偿方案

液压泵把油抽出由油箱并经过滤器过滤,进入变矩器,经循环圆冷却补偿后流出,再经出口压力阀及冷却器回油箱。变矩器的最大进口压力由阀决定。补偿工作油液流进流出最常用的有三种方案:一是补偿液由泵轮前流入,涡轮后流出;二是补偿液由涡轮后进入,由泵轮前流出;三是补偿液进出口都在泵轮前。补偿系统(包括液流的进出变矩器的位置)是否合理,将影响变矩器是否可能产生汽蚀和牵引性能的好坏。当补偿压力pBo(即泵轮入口前的压力)降低到临界压力值则发生汽蚀,且引起牵引性能变坏。在不发生汽蚀的情况下,如补偿压力过高,一是补偿泵消耗的功率增大,二是增大了密封和轴承的负荷,使其寿命缩短。由此可见,补偿压力特性pBo=f(i)影响着液力变矩器的经济性、可靠性和寿命,因此,设计补偿系统时,在变矩器所有工况范围内部希望得到稳定的和具有最小允许储备的补偿压力,而这一点十分重要。

对向心涡轮变矩器和轴流式涡轮变矩器分别按前面所述三种流进流出的不同方案进行补偿试验。通过试验研究表明补偿油进出口都在泵轮前的方案具有经济和最稳定的补偿压力。但是,为了不使工作腔内工作液体的冷却效果变坏,必须使补偿液体的出口位置不在一个地方,应使它们相对于圆周方向相互偏转90°~180°。而且泵轮和导轮间旁边的油道在径向方向应尽量做得短一些。

(六)单级单相变矩器的结构与原理

1.主体结构

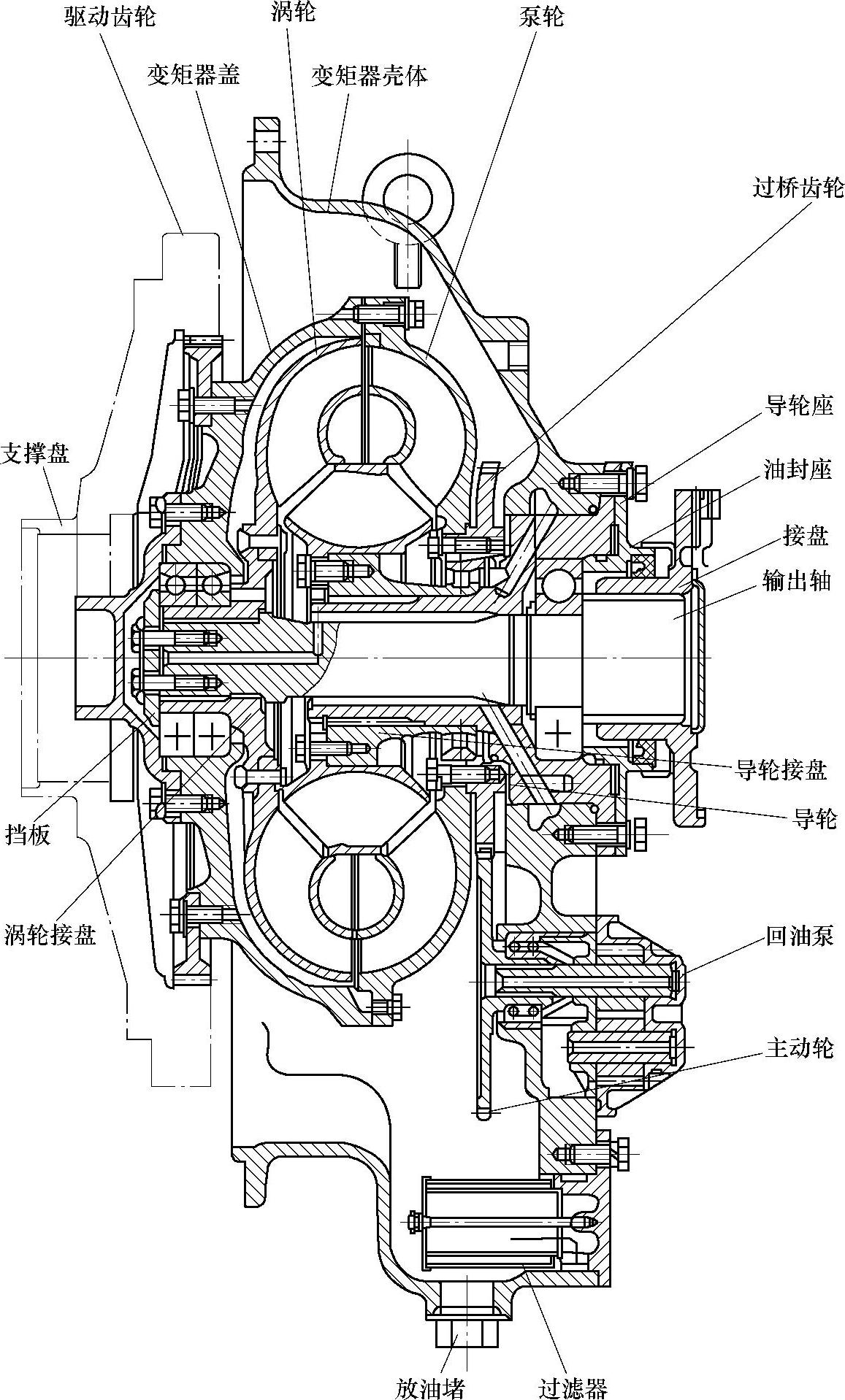

单级单相变矩器,也就常说的简单变矩器。TY220型推土机采用的就是这种单级单相变矩器。其结构如图2-135所示,主要由三个带有叶片的工作轮构成,即可旋转的泵轮、涡轮和固定不动的导轮组成,各工作轮采用高强度的铝合金精密铸造而成。

泵轮用螺钉与变矩器盖连接,变矩器盖用螺栓固定在导向座上,依靠导向座的轴颈与发动机飞轮孔结合定位;变矩器盖外侧装有与飞轮内齿啮合的驱动齿轮,用螺钉固定;驱动齿轮与发动机飞轮内齿圈啮合。当飞轮转动时,通过齿轮啮合使驱动齿轮转动,进而带动变矩器盖和泵轮旋转。

图2-135 TY220型推土机变矩器

涡轮采用向心式,用铆钉与涡轮接盘连接,涡轮接盘的内孔是花键孔,利用花键将动力传给接盘,并由接盘将动力传至变速器。

导轮通过螺钉与导轮接盘连接,导轮接盘则利用花键与导轮座相连,导轮座通过螺钉固定在变矩器壳体上。由于变矩器壳体是利用螺钉与机体连接的,因此,导轮是固定不动的。

变矩器工作轮之间构成彼此衔接的环形封闭空腔,形成了工作液流的环形通道,工作油液沿着B→T→D→B的顺序循环流动。

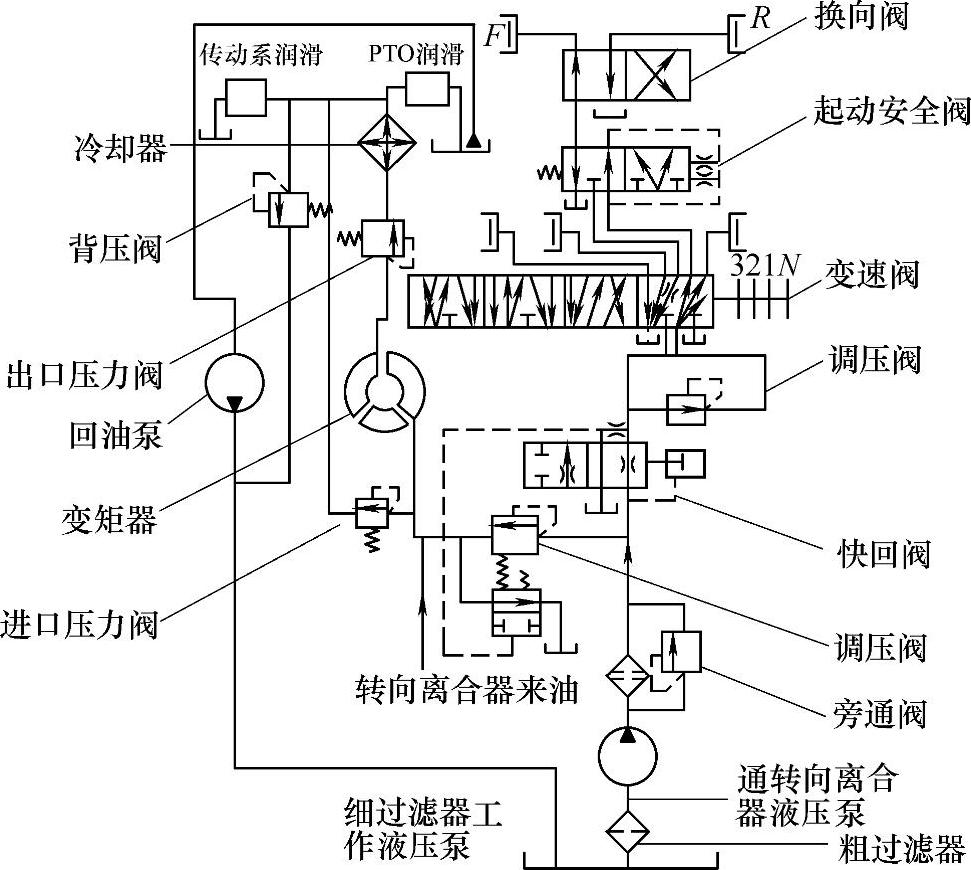

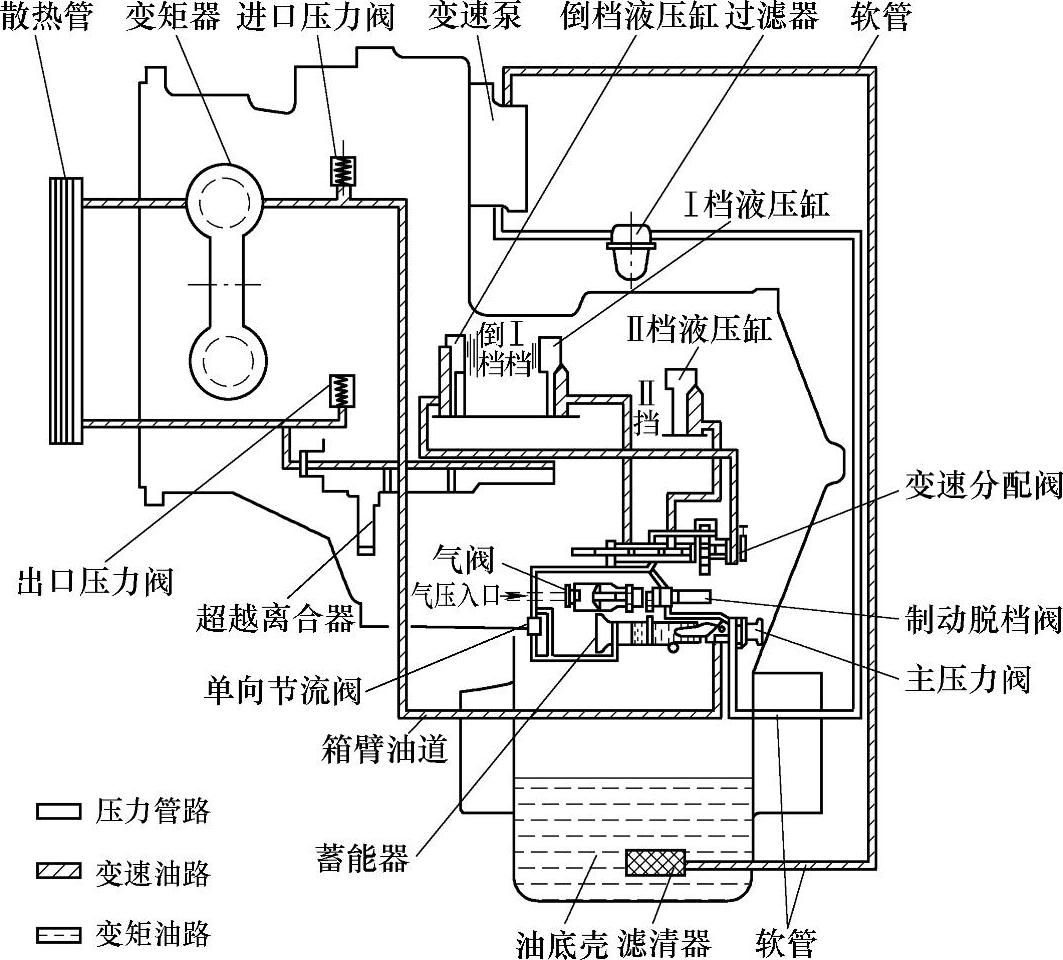

2.液压系统

图2-136 TY220型推土机变矩器辅助系统原理图

工作油液在循环圈内的流动称为内循环,变矩器工作时,除变矩器充满工作油液,工作油液在工作循环流道内循环外,在外部还要对其供油,以对工作油液进行强制冷却,提供补偿压力以防止产生汽蚀现象并对有相对运动的零件进行润滑;补偿变矩器内工作油液的漏损,其油液也是循环的,一般称外循环。工作油液的外循环由液压辅助系统控制(图2-136),主要由工作液压泵、进口压力阀和出口压力阀、冷却器、回油泵、过滤器等液压元件组成。辅助系统与变速器共用一个控制油路。工作油液从进油管通过进口压力阀进入变矩器壳体内的油道,再由导轮座中的油道流入变矩器的泵轮中,并在工作轮中完成内循环。工作油液的一部分从工作轮的间隙漏出,进入输出轴油道、导轮座油道,从出口压力阀流出,这样形成了变矩器油液的一个工作循环。由于参与内循环工作液体有一部分从工作轮间隙漏出,故需从外循环中补充油液进入内循环。从内循环中漏出的油液将系统中产生的热量带出到冷却器中冷却后,再重新参与工作油的循环,从而保证变矩器工作油液温度的稳定。系统油路中工作油液由工作油泵经粗过滤器从后桥底壳吸上来,经细过滤器进入变矩器进行内循环。从变矩器漏出的油经出口压力阀进入冷却器并流回变矩器底壳和后桥底壳,回液压泵将变矩器壳体中多余的油液抽到后桥底壳。进口压力阀设置在变矩器工作油液的进油口,起着过压保护作用,正常工作压力为0.87MPa。出口压力阀设置在变矩器工作油液的出油口,其作用是调节变矩器内的工作压力在规定范围之内,正常工作压力为0.45MPa。

3.工作情形

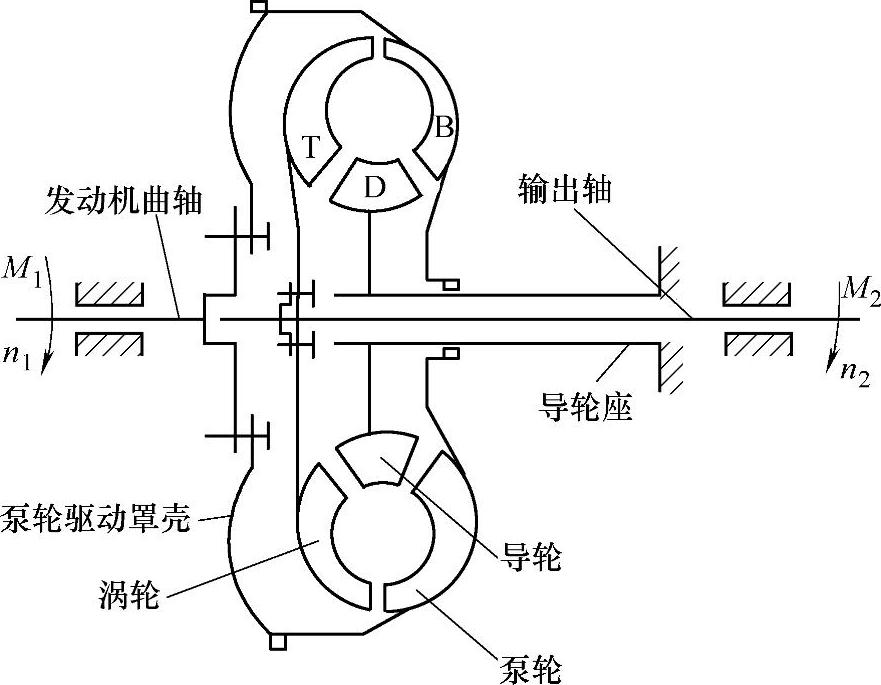

如图2-137所示,泵轮通过发动机曲轴及装在其上的发动机飞轮带动泵轮驱动罩壳外的齿圈以转速n1旋转,充满于泵轮叶片间的工作油液在离心力的作用下以很高的速度和压力向泵轮的外缘流动,因而工作油液的速度和压力增大。即泵轮是把输入发动机的机械能转变成工作液体的动能,涡轮则把工作液体的动能转变为输出部分的机械能,导轮不传递能量,而工作液体则是传递能量的介质。变矩器随外载荷变化而改变转矩。

图2-137 TY220型推土机单级单相变矩器结构简图

(七)典型单级三相综合式变矩器的结构与原理

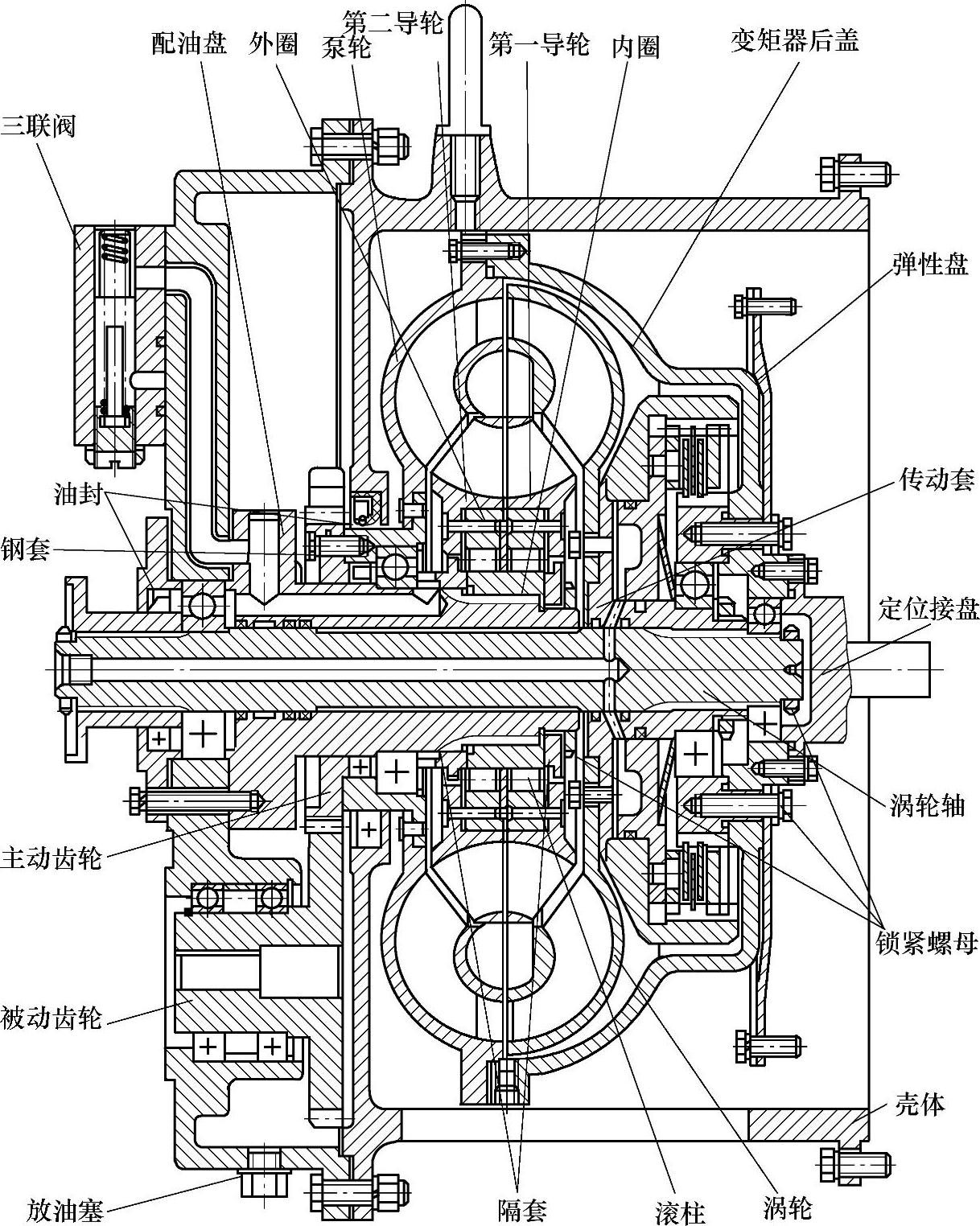

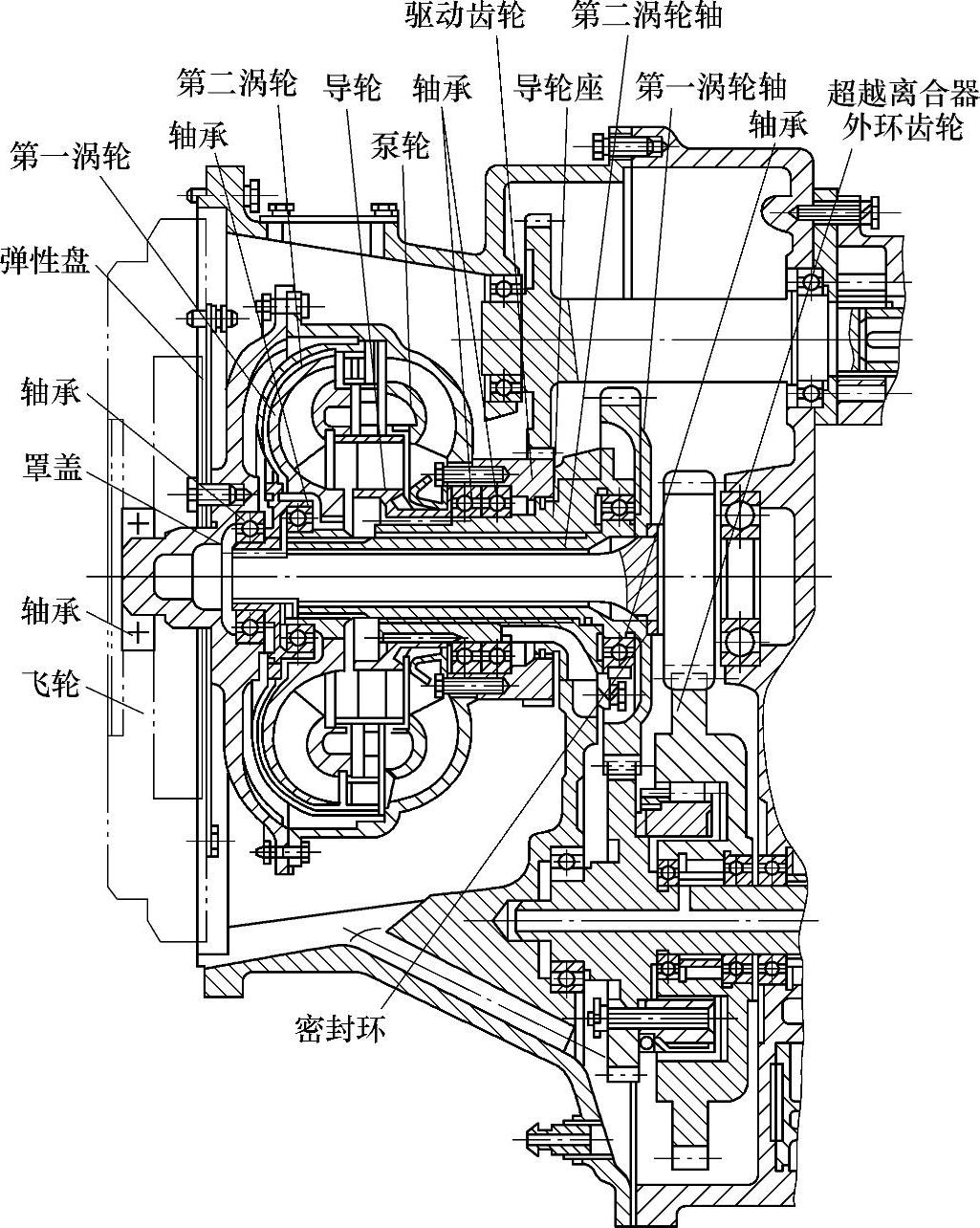

单级三相综合式变矩器有三种工况,即各工作轮的配合关系有三种,故称三相变矩器。又因它既具有变矩工况,又有偶合器工况,故亦称综合式变矩器。这种变矩器与单级单相变矩器相比,扩大了高效率区。由于其优点显著,故目前在工程机械上应用较多。不管是我国20世纪七八十年代定型生产的工程机械(如推土机、装载机、自行铲运机等),还是近期定型生产的新型工程机械,都广泛采用这种形式的变矩器。如图2-138所示为郑工产TL180和TL210A等轮式推土机所用单级三相综合式变矩器。

1.变矩器的主体结构

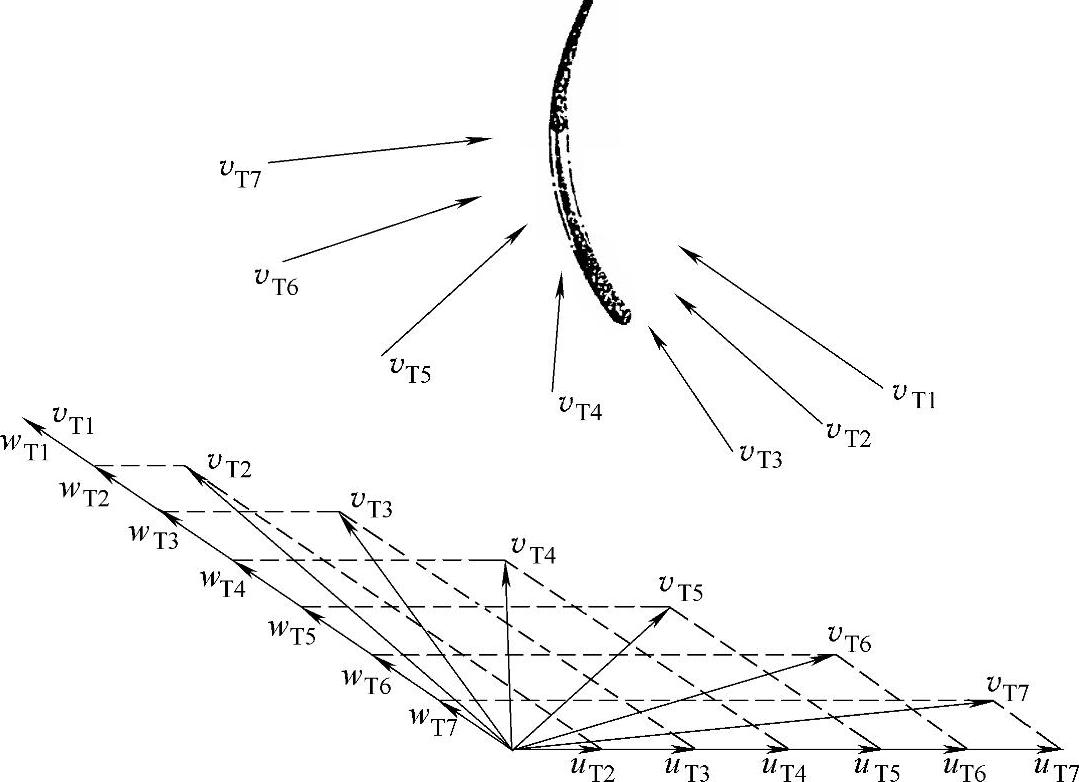

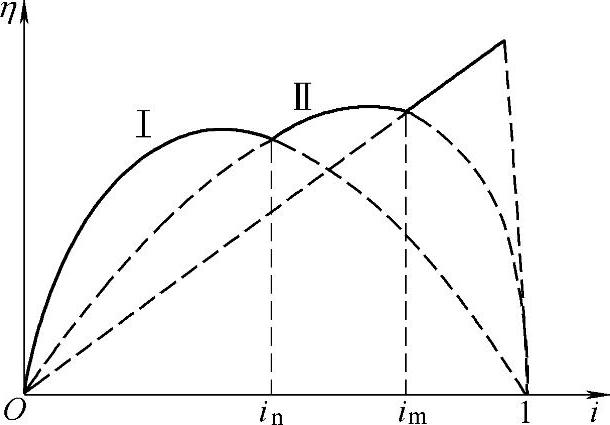

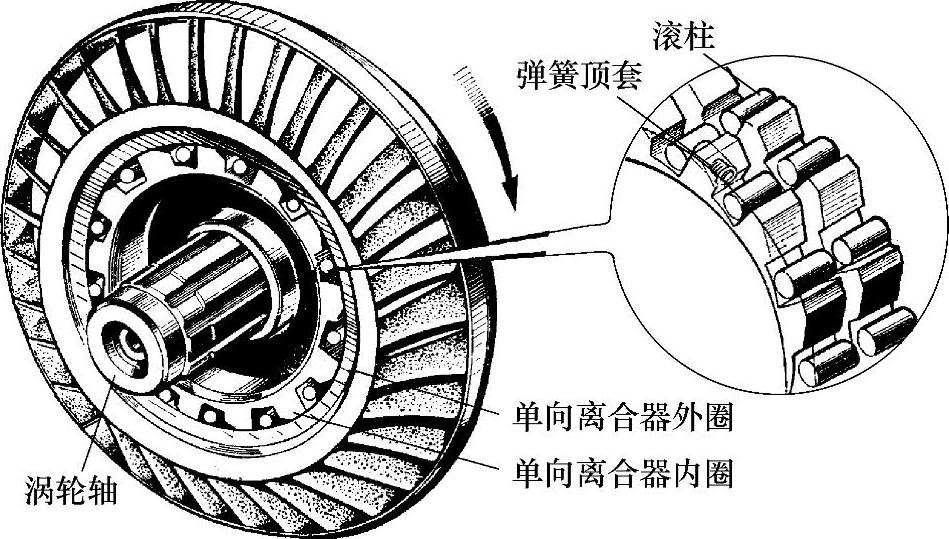

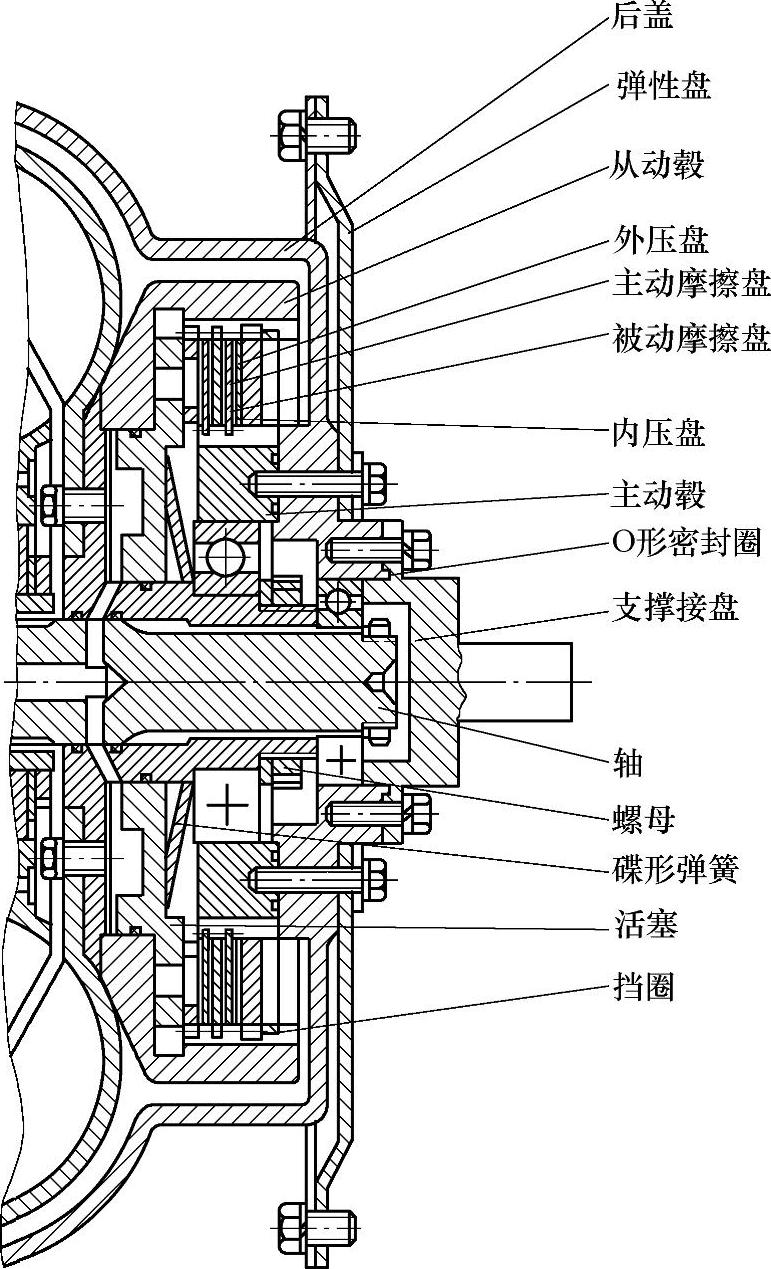

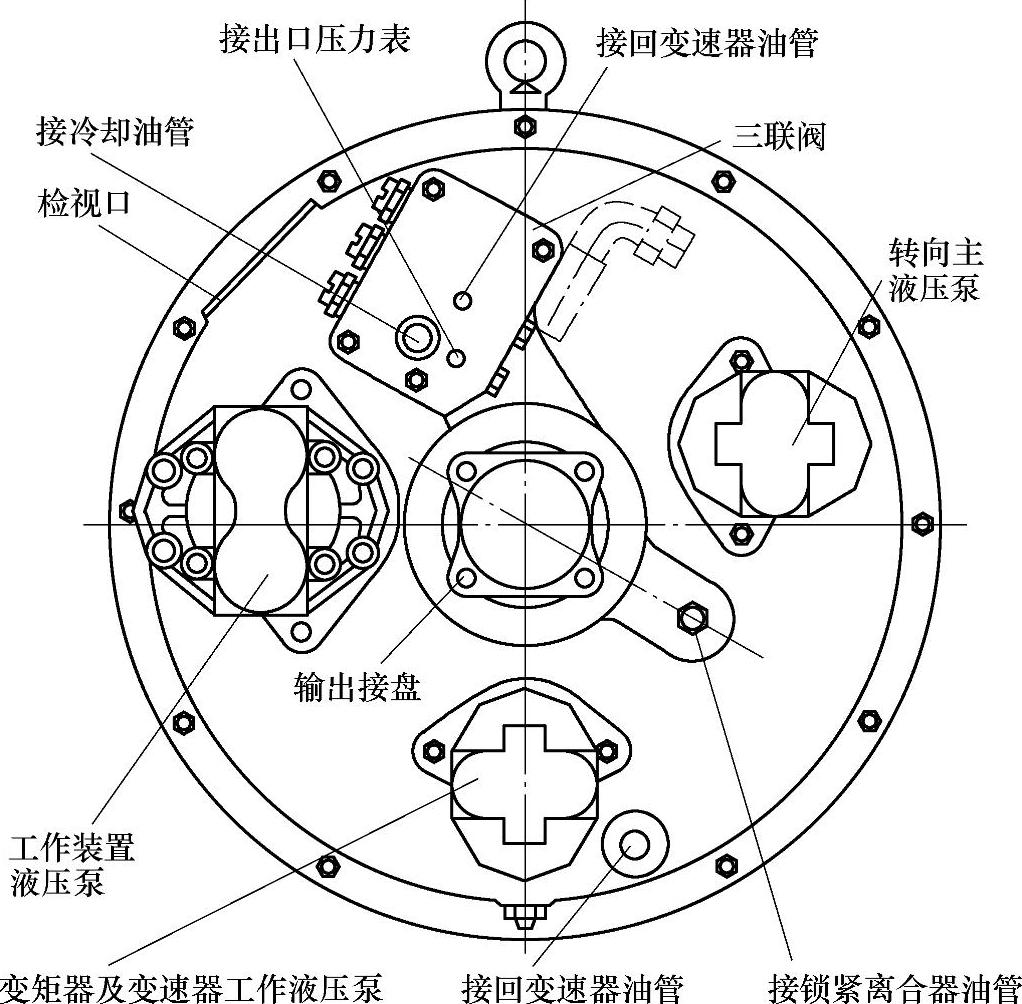

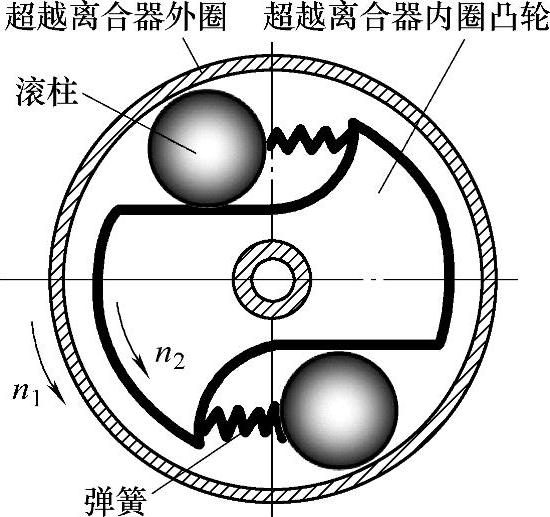

变矩器主要由外壳、泵轮、导轮、单向离合器、锁紧离合器和齿轮箱组成。变矩器外壳利用螺钉固定在发动机飞轮外壳的后端;外壳上开有窗口,以便安装和通风散热;顶部装有吊环,供装卸时用。泵轮用螺钉固定在盖上,其间装有O形密封圈,盖与弹性盘固定在一起,弹性盘利用螺钉与发动机飞轮连接。泵轮通过轴承支撑在配油盘的延长套上,支撑部分用钢材单独加工后与泵轮本体铆接,其后端安装着液压泵传动齿轮,泵轮是主动部分;涡轮和泵轮相对安装,它通过螺钉固定在传动套上,传动套前端通过花键与涡轮轴连接。涡轮轴后端通过花键和锁紧螺母固定着动力输出接盘;涡轮是在泵轮来的油液冲击下接受动力,通过涡轮轴将动力传给变速器。导轮分第一和第二导轮,两个导轮分别通过单向离合器与配油盘连接;当变矩器速比i变化时,涡轮出口速度将随之发生变化,图2-139表达了这种变化的详细情况。当速比i较小,液流速度为vT1、vT2、vT3时,两个导轮均不动,此时的情况与单级单相变矩器完全相同,效率曲线如图2-140Ⅰ所示。将前半个叶片去掉只剩后半个,测得效率曲线将如图2-140Ⅱ所示,当i较小时,曲线Ⅰ高于曲线Ⅱ,这是因为液流速度vT1、vT2、vT3对整个叶片的冲角都比对后半个叶片的冲角小,故功率损失少而效率高;当速比i较高时,曲线Ⅰ低于曲线Ⅱ,这是因为此时液流速度变为vT4、vT5,液流对整个叶片的冲角大于对后半个叶片的冲角,故功率损失多而效率低。单级三相综合变矩器是把两导轮都装上单向离合器,当i较低时,两个导轮都不转,效率曲线为Ⅰ,当速比超过in时,液流开始冲向前半个叶片的背部使其自由旋转,此时只后半个叶片起作用,因而效率曲线转到Ⅱ上,如果速比继续增大超过im时,后半个叶片也自由旋转,此时变矩器便进入偶合器工况。单向离合器(图2-141)的作用是:使导轮只能和发动机曲轴同向旋转,而不能反转。它由滚柱、弹簧、弹簧顶套、外圈等组成。变矩器正常工作转入偶合器工况后,其效率与速比成正比,但当速比接近于1时,效率急剧下降,为避免此时有过大的功率损失,在泵轮和涡轮之间装有锁紧离合器。锁紧离合器为盘式摩擦离合器,可以将液力传动变为机械传动,以提高传动效率和行驶速度。另外,当发动机难以起动时,锁紧离合器锁紧后,可以拖起动发动机。锁紧离合器主要由主、从动鼓,主、从动盘,碟形弹簧和活塞等组成,如图2-142所示。变速器齿轮箱由壳体和主、从动齿轮组成。变矩器及变速器工作主液压泵、工作装置液压泵和转向主液压泵安装在变速器齿轮箱上(图2-143)。

图2-138 单级三相综合式变矩器结构

图2-139 液流对导轮叶片的冲角

图2-140 单级三相综合式变矩器效率曲线

图2-141 单向离合器

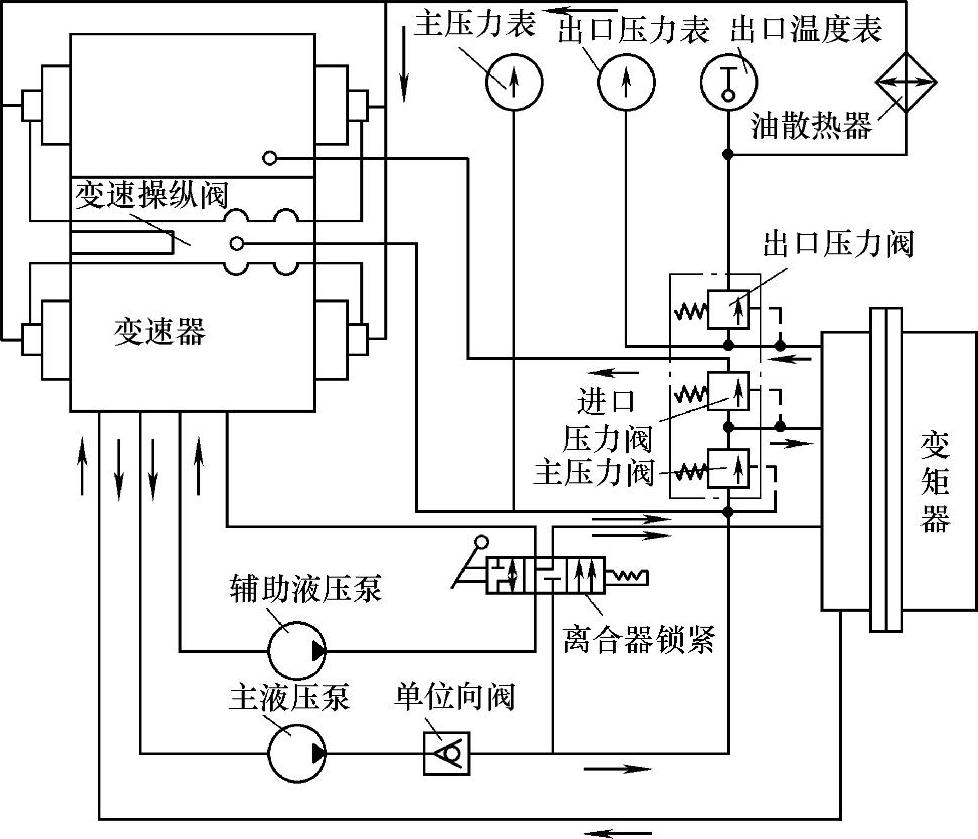

2.变矩器的液压控制系统

(1)功用与组成

1)功用:液压控制系统将变矩器和变速器操纵系统连在一起它们合用一个液压泵,用来完成:变矩器的供油和冷却、操纵变矩器锁紧离合器和变速器换挡离合器,同时对轴承及离合器进行冷却和润滑。

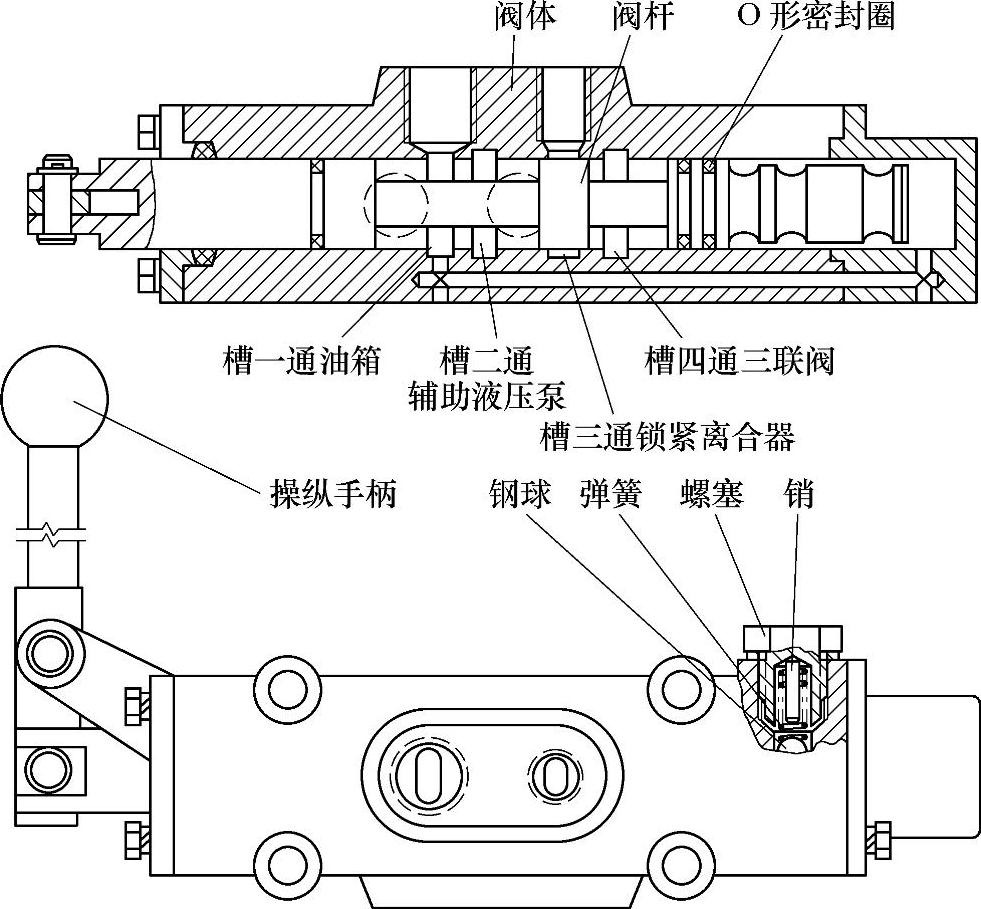

2)组成:液压控制系统由主液压泵、辅助液压泵、三联阀、变速操纵阀、单向阀、冷却器等组成(图2-144)。

图2-142 锁紧离合器的结构

(2)油路途径

1)主油路:当发动机工作时带动液压泵工作。油液从变速器油底壳吸入,将压力油经单向阀送至三联阀。一部分压力油到变速操纵阀,以便操纵换挡离合器;另一部分压力油打开主压力阀进入变矩器。从变矩器出来的油经出口压力阀(2.5kgf/cm2)到冷却器,经冷却的油送到变速器各换挡离合器及轴承处以冷却与润滑机件,尔后再流入变速器油底壳。主液压泵的油另一路经拖锁阀以控制锁紧离合器。

2)辅助油路:当发动机电起动发生故障需要拖车起动时(注意:推土机必须向前并将变速器动力输出轴的啮合套与低速齿轮啮合),辅助液压泵工作,从变速器油底壳吸油并将压力油送至拖锁阀,只要将操纵手柄放在拖起动位置,压力油一路将变矩器锁紧离合器锁死;同时另一路压力油经三联阀进入变速操纵阀以便换挡。为了防止辅助液压泵的压力油流进主液压泵,在主液压泵出口处装有单向阀。

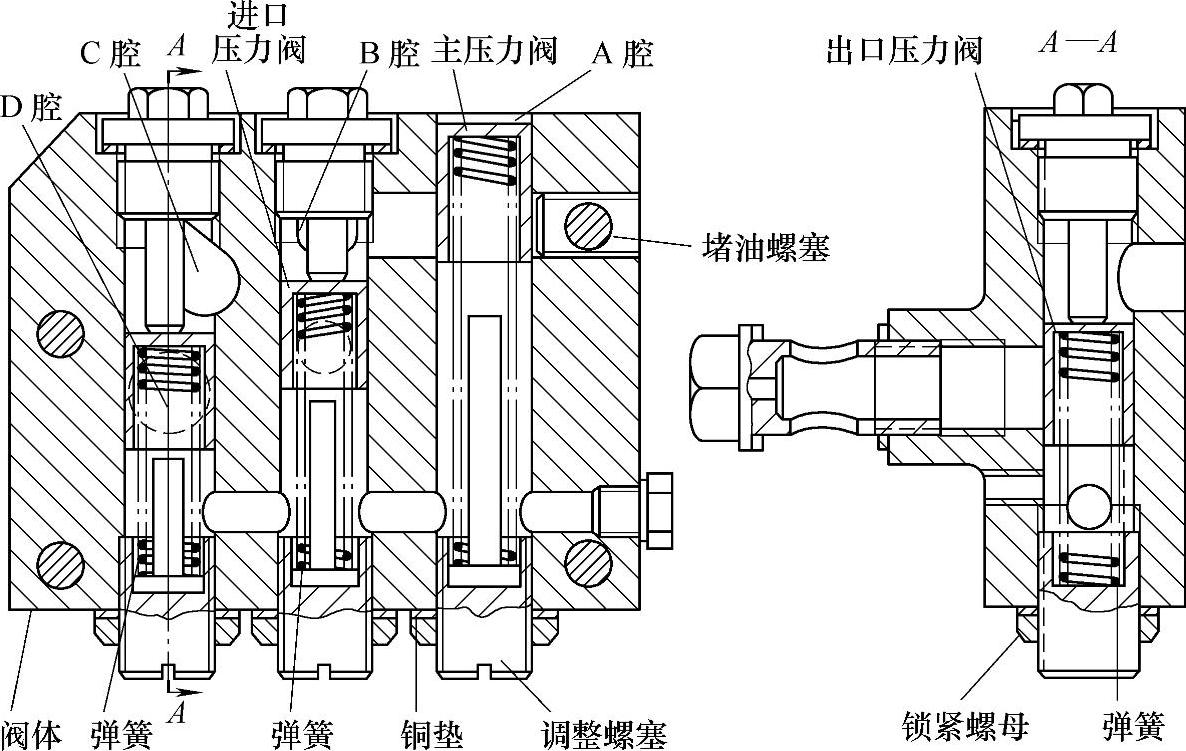

(3)液压系统的主要元件

1)液压泵。主液压泵为CB-F25C-FL型反时针齿轮泵,辅助液压泵为CB-F18C-FL型顺时针齿轮泵。安装时,必须注意液压泵上的方向箭头。如果装错,就会使密封圈损坏而影响液压泵的工作效率,甚至破坏整个液压系统的正常工作。

2)三联阀。三联阀装在变矩器齿轮箱上,由主压力阀、变矩器进口压力阀和出口压力阀组成(图2-145)。三个阀都装在一个阀体内,阀体上有通主油路的A腔,通变矩器回油路的C腔和通散热器的D腔。每个阀都由阀芯、弹簧和导杆等组成。三个阀所控制的压力各不相同:主压力阀是保证离合器工作油路压力在12~15kgf/cm2范围内,以便操纵变速器的换挡离合器和变矩器的锁紧离合器。进口压力阀设在变矩器的进口处,其工作压力为4~7kgf/cm2,它的作用是通过阀前压力的变化调节进入变矩器的流量。出口压力阀是保持循环圆中有一定的油压,以防变矩器内进入空气;出口压力阀所控制的油压为25kgf/cm2,当油压高于此值时,阀门打开。三联阀压力不当,应进行调整,其方法是:拧松固定螺母,用旋具转动调整螺塞,拧进压力则升高;反之则降低,调好后拧紧固定螺母(三个阀的调整方法都相同)。主压力阀压力和出口压力阀压力可以从仪表盘上的变速压力表和出口压力表上观察,进口压力需在系统内接上压力表或在试验台上检验。三联阀的工作原理:由液压泵来的高压油经油管到变速操纵阀实现变速;当变速油压升高到12~15kgf/cm2时,油从A腔推开主压力阀到进口阀的B腔,尔后经变矩器配油盘油道进入变矩器;变矩器的高温油经配油盘与涡轮轴构成的油道进入出口压力阀C腔,打开出口压力阀后,由D腔通过管道到冷却器。

图2-143 变速器齿轮箱

图2-144 变矩器与变速器油路

3)变矩器锁死及拖起动操纵阀拖锁阀固定在变速器上,主要由阀体、阀杆、定位钢球等组成(图2-146)。阀体内缘有四道油环槽,从左向右为槽一、槽二、槽三、槽四。槽一与阀体背面油孔相通经管路通油箱:槽二经管路通辅助液压泵;槽三与阀体背面的油孔相通经管路通锁紧离合器;槽四经管路通三联阀(主液压泵与槽四相通)。归纳起来为:槽一→油箱(变速器);槽二→辅助液压泵;槽三→锁紧离合器;槽四→三联阀。阀杆由操纵手柄控制,手柄向前(图示向左),阀杆向后(图示向右),是拖起动位置;手柄向后,阀杆向前,是锁紧位置。图示是中间位置。阀杆的三个位置靠定位钢球和弹簧定位。拖阀的工作原理如下。

图2-145 三联阀

图2-146 拖锁阀的结构

中间位置:手柄不动,与主液压泵高压油道相通的槽四被关死。辅助液压泵进入槽二的压力油由槽一回油箱。

锁紧位置:手柄向后拉,阀杆向前移,从主液压泵进入槽四的压力油由槽三去锁紧离合器推动活塞,将其锁死,辅助液压泵来的压力油由槽一回油箱。

拖起动位置:手柄向前拉,阀杆后移,阀杆将槽一关闭,辅助液压泵来的压力油分别经槽三把离合器锁紧;从槽四经三联阀到变速操纵阀,操纵换挡离合器。因在主液压泵油路中装有单向阀,故辅助液压泵来的油不会经槽四流入主液压泵。

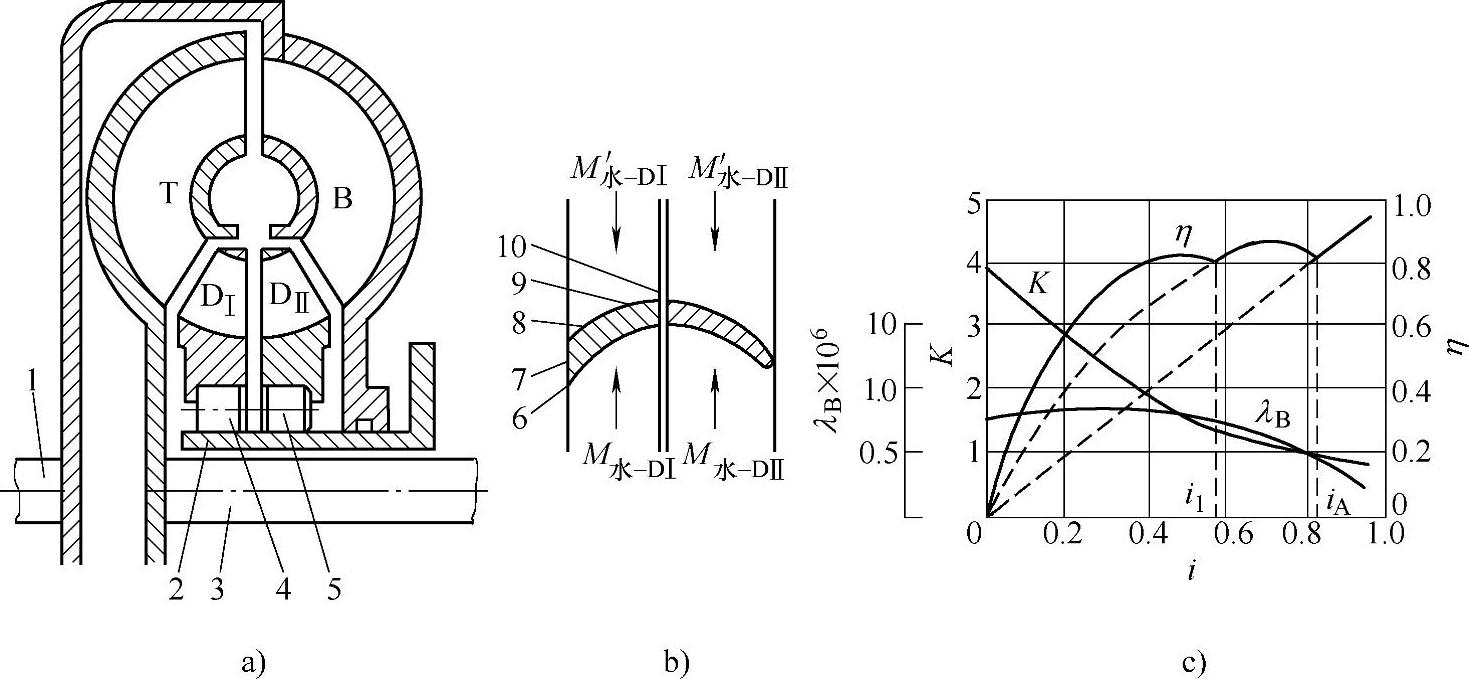

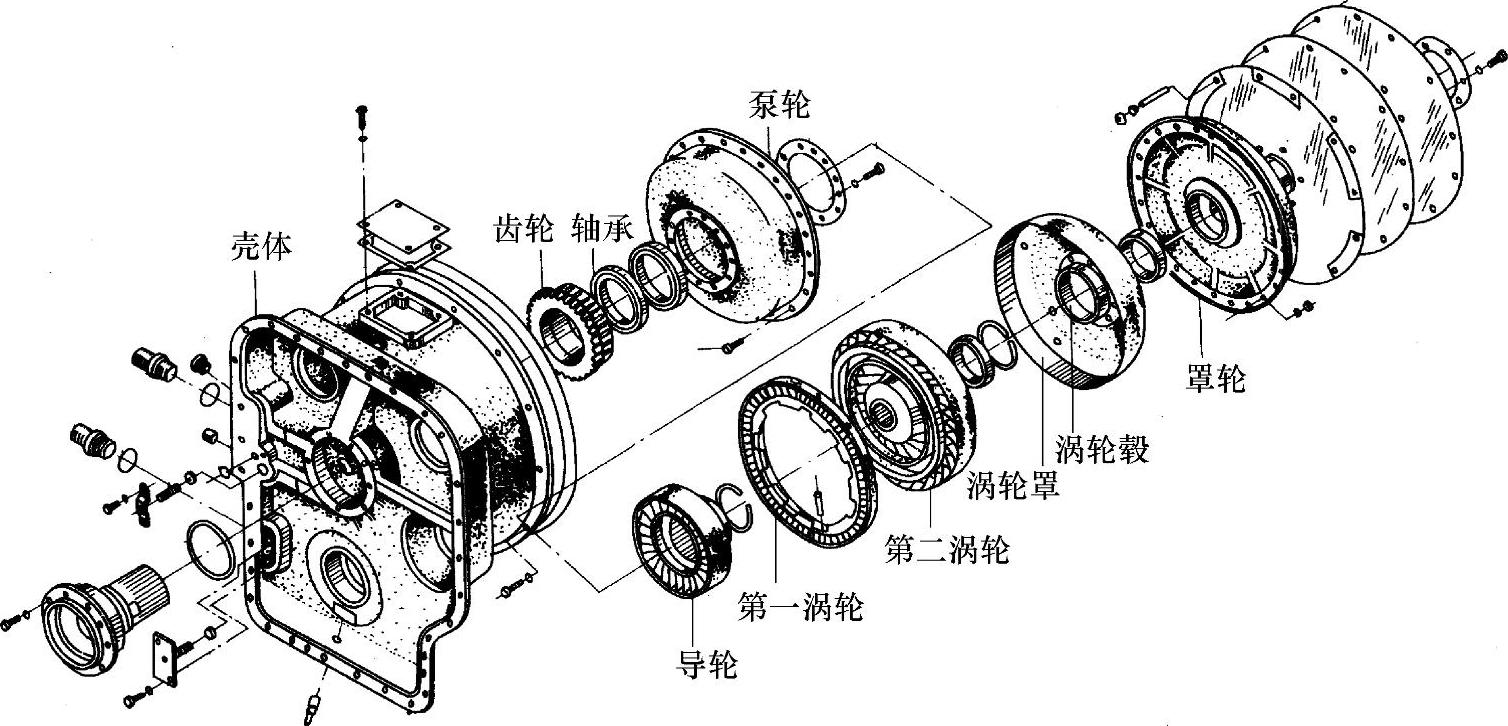

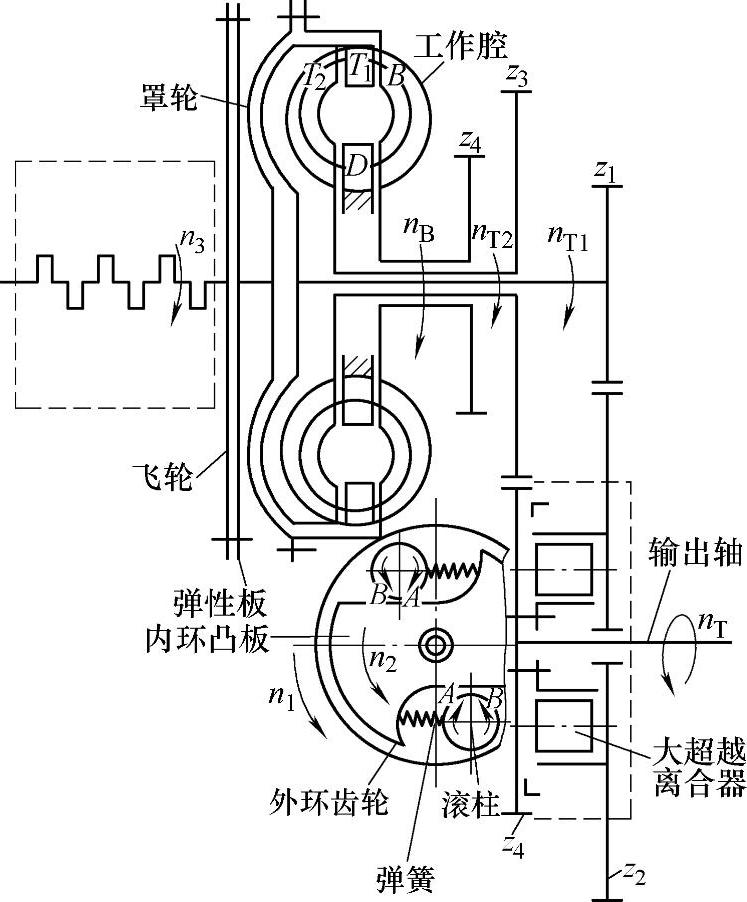

(八)典型双涡轮变矩器的结构分析

双涡轮变矩器的变矩系数较大,因而可减少变速器的挡数,简化了变速器的结构。通过两个涡轮的单独或共同工作,可使重载低速时的效率提高,从而使高效范围加宽,比较适合装载机的工况。所以,目前国产ZL系列装载机如ZL50、ZL30、ZL20等,大多采用这种变矩器。现以ZL50变矩器为例,对单级双相双涡轮变矩器进行介绍。

图2-147 ZL50装载机单级双相双涡轮变矩器

1.基本结构

双涡轮液力变矩器如图2-147所示,主要由壳体、一个泵轮、一个导轮和两个涡轮组成。壳体左端与发动机飞轮壳相连接,右端与变速器箱体固定,其零件分解如图2-148所示。

图2-148 双涡轮变矩器零件分解图

(1)泵轮

泵轮通过罩轮、弹性盘与发动机飞轮固定连接,且弹性盘与飞轮连接成一体与发动机一起转动。液压泵驱动齿轮与泵轮固定,用以驱动各个液压泵;拖起动时,也通过它带动发动机旋转。

(2)第一涡轮

第一涡轮是轴流涡轮,由弹性销与涡轮罩铆接固定,并通过轮毂以花键套装在第一涡轮轴上,其左、右两端分别支撑在循环圆外壳内和变速器中。第一涡轮轴与右端齿轮制成一体,右端齿轮与超越离合器的外环齿轮啮合,通过超越离合器有选择地将第一涡轮轴上的动力输入变速器。

(3)超越离合器

图2-149 超越离合器工作原理

从图2-149可见,变矩器通过第一涡轮轴与第二涡轮轴及其上的齿轮将动力输入变速器。变速器内与第一、第二涡轮轴上的齿轮相啮合的两齿轮间装有超越离合器,又称单向离合器。单向离合器的结构有多种形式,但其工作原理和机构的作用都是相同的。它能起以下两种作用:一是单向传动,将转矩从主动件单方向地传递给从动件,而且可以根据主动件和从动件转速的不同,自动地接合或分离;二是单向锁定,即能将某一元件单向地加以锁定,而且可以根据两个元件之间受力的不同而自动地予以锁定或分离。超越离合器的结构和工作原理与TL180型推土机变矩器中支撑导轮的单向离合器基本相同,图2-149所示为超越离合器的工作原理。简言之,外圈齿轮和内圈凸轮同向旋转,若外环齿轮转速高于内环凸轮,离合器结合,第一涡轮轴上的动力输入变速器;反之,离合器分离,第一涡轮失去了与负荷(变速器)的连接,涡轮也就丧失了工作轮的作用。第一涡轮的动力通过齿轮传给变速器主动轴。

(4)第二涡轮

第二涡轮是向心涡轮,以花键套装在空心的第二涡轮套管轴上,套管轴上制有齿轮,将第二涡轮上的动力输入变速器,轴的左、右两端分别支撑在第一涡轮轮毂和导轮套管轴内。第二涡轮的动力通过齿轮再经单向离合器与第二涡轮动力合流传给变速器主动轴。此变矩器虽有两个涡轮,但两涡轮间无导轮,故仍属单级变矩器。两个涡轮叶片的形状和角度各不相同,速比很低时第一涡轮的转矩MT1较大,而第二涡轮的转矩MT2很小,在一定速比范围内(i<0.525)随着i的增大MT1减小而MT2增大,这时输出轴的总转矩为:MT=152/20MT+33/39MT2。由于低速时第一涡轮转矩MT1很大而且经过齿轮的放大,故此变矩器低速时的变矩系数很大(零速时变矩系数K0=4.7)。

(5)导轮

导轮通过花键联接套等与导轮座固定连接;导轮座与变矩器箱体(壳体)相固定,并作为泵轮的右端支承,其花键部位还装有导油环,并用弹簧挡圈限位。

2.辅助液压系统

图2-150 ZL50装载机变矩器液压油路

ZL50型装载机变矩器辅助液压系统主要用来完成变矩器的补充供油和冷却,它与变速控制系统共用一个油路,同时完成控制变速器的换挡离合器以及对轴承、离合器进行冷却和润滑。液压系统(图2-150)主要由主压力阀、进口压力阀、出口压力阀等组成。ZL50型装载机变矩器液压系统的油路途径是齿轮泵从变速器油底壳将油液吸出,经过滤器进入主压力阀后分为两路:一路经进口压力阀从变矩器壳体的壁孔油道进入变矩器工作腔,并不断补充使腔内充满油液;溢出的油液由空腔经环形间隙流出导轮座和变矩器壳体,从变矩器流出的高温油经散热器后,经出口压力阀流回变速器油底壳;另一路压力油经制动阀进入变速操纵阀。主压力阀的作用是保证油路一定的工作路压力,以便操纵变速器的换挡离合器和制动器。进口压力阀设置在变矩器的进油口处,工作压力为0.56MPa,作用是通过控制阀前压力的变化调节进入变矩器的流量。出口压力阀设置在变矩器的出油口处,工作压力为0.28~0.45MPa,作用是保证循环圆中有一定的油压,以防变矩器内进入空气。

3.工作情形

由泵轮、第一涡轮、第二涡轮和导轮共4个工作轮组成ZL50型装载机变矩器的工作腔,其内充满液压油,为了便于说明其原理,给出图2-151所示的ZL50型装载机变矩器结构。泵轮B通过弹性连接盘、罩盖与发动机飞轮一起以nB速度转动,接受发动机飞轮输出的机械能并将其转换为油液的动能。高速运动的油液按图示方向冲击涡轮,第一涡轮T1、第二涡轮T2吸收液流的动能并还原为机械能,分别以nT1和nT2的速度旋转。

图2-151 ZL50型装载机变矩器结构

第一涡轮的动力通过齿轮Z1和Z2的啮合传送给超越离合器;第二涡轮的动力通过齿轮Z3、Z4的啮合直接传给变速器。导轮D与壳体相连固定不动,液流冲击导轮叶片时,在叶片的导向作用下,液流方向回偏,使涡轮输出的力矩值改变。当装载机处于高速轻载工况时,齿轮Z4亦即内圈凸轮的转速n2高于外环齿轮Z2的转速n1,滚柱沿A向旋转,外圈齿轮Z2空转,涡轮T1丧失了工作轮的作用,无动力输出。此时,仅涡轮T2单独工作。当装载机处于低速重载工况时,外载荷迫使齿轮Z4的转速n2下降而低于外环齿轮Z2的转速n1,滚柱沿B向旋转而被楔紧,齿轮Z2和Z4成为一体旋转,将来自涡轮T1和T2动力汇集输出。此时,T1和T2两个涡轮共同工作。大超越离合器的这种结合和分离是随着外载荷的变化而自动进行的,不需要人为控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。