传动的实质就是传递能量,能量从动力装置向工作装置或行驶装置传递的形式依据不同的具体要求,往往可有很大不同。常见的传动形式可分为机械传动、液体传动、液力机械传动、电力传动及气体传动等多种。其中液体传动是指以液体为工作介质的能量传递形式,包括液压传动和液力传动两种。工程机械或汽车底盘上所采用的动力传动系统,由于自身结构特点及性能需要等原因,大多采用机械传动和液力机械传动,液体传动和电力传动则相对较少。而气体传动,由于气体有可压缩性,无法传递准确的运动,所以除在一些对动力传递准确性及均匀性要求不高的场合(如气压制动、离合器助力操纵等)外,则基本不用。下面就以上几种常见传动系统的特点作一简要分析。

(一)机械传动

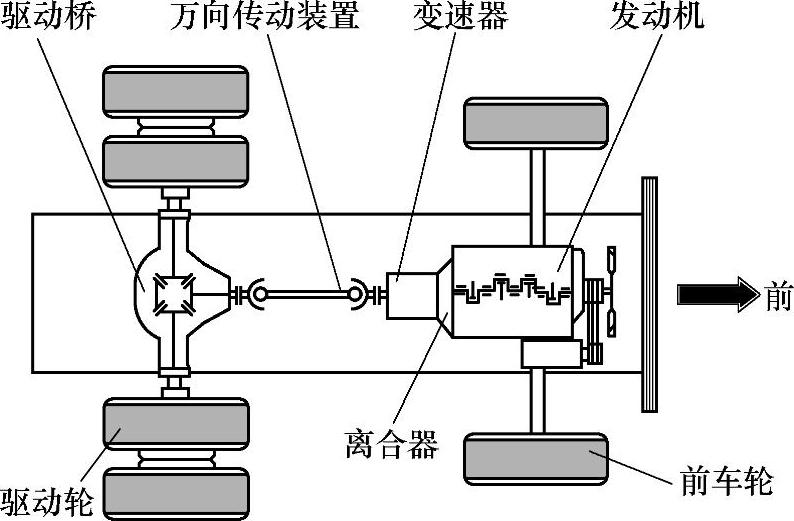

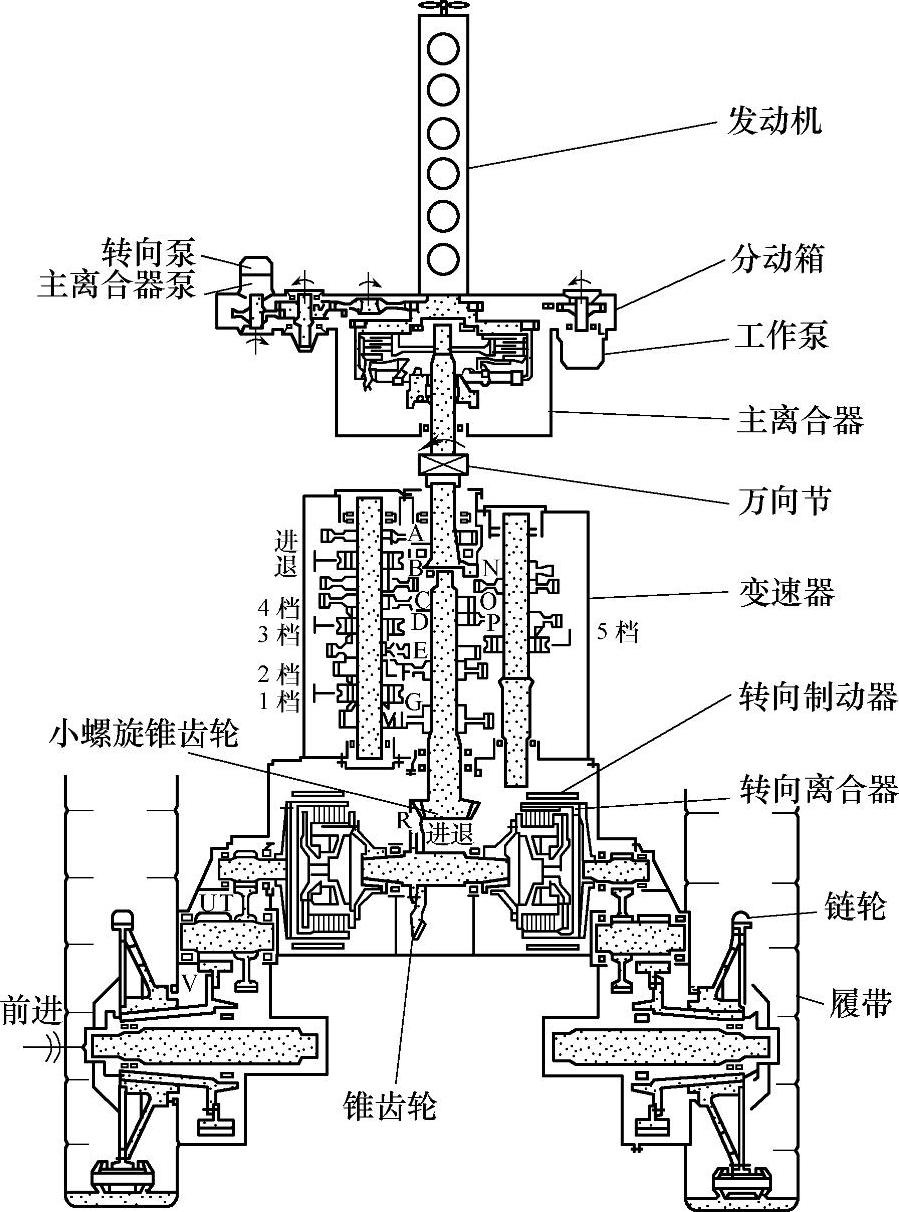

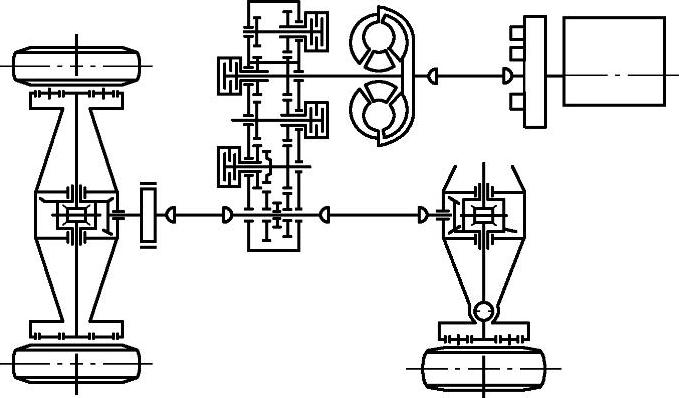

机械传动是通过齿轮、轴、轴承等机械零件的有机组合,来直接传递能量的,在工程机械或汽车上的应用已有很长的历史,而且至今仍是广泛应用的主要传动形式。机械传动系统主要由离合器、变速器、万向传动装置、驱动桥四大部分组成。如图2-2所示为轮式机械传动系;图2-3所示为履带机械(山推SD16TL履带推土机)传动系统。它们基本组成相同,具体组成部件的结构可能不同。

图2-2 车辆机械传动系统示意图

图2-3 山推SD16TL型履带推土机机械传动系统

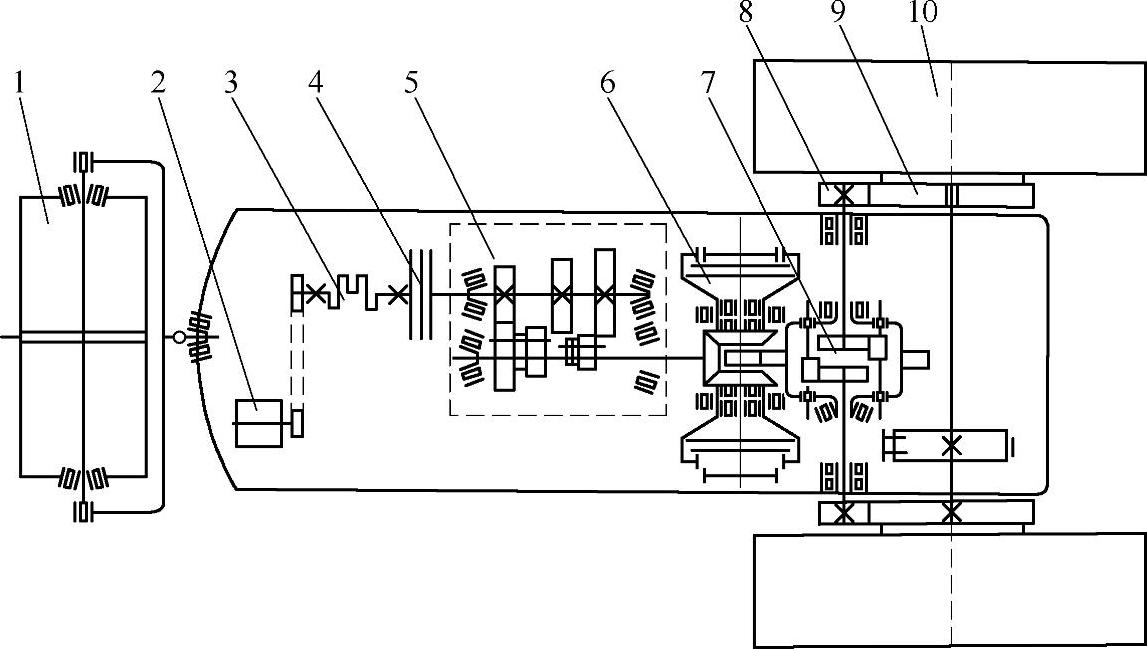

对某些机械来讲,其传动系的组成可能有所不同,如压路机3Y12/15型压路机机械传动系统,除了主离合器、变速器、驱动桥外,少了万向传动装置,但多了换向器等(图2-4)。其驱动桥由差速器、侧传动等主要部分组成。

机械传动主要优点是结构简单、加工制造容易,成本低;设计及工艺成熟,检修方便;工作可靠,传动效率高,受负荷及温度变化影响小;机械作业时可利用惯性冲击铲切土壤。其主要缺点是不能适应外部阻力的急剧变化,当阻力突增时,需及时分离主离合器,否则发动机易因过载而熄火。其次是传动系统零件所受冲击载荷大,且工作中需频繁操纵离合器及变速器,驾驶人劳动强度大并易加快有关零件的磨损。再者是零部件较笨重,不易实现远距离操纵、安装布置自由度小等。对于作业条件恶劣、外部阻力变化急剧的野战军用工程机械来说,机械传动系统缺点表现更为突出。故在这样的场合,机械传动系统已逐步被性能更优越的液力机械传动系统所取代。

图2-43 Y12/15型压路机传动系统图

1—导向轮 2—电起动机 3—内燃机 4—主离合器 5—变速器 6—换向器 7—差速器 8—侧传动机构 9—侧传动大齿轮 10—驱动轮

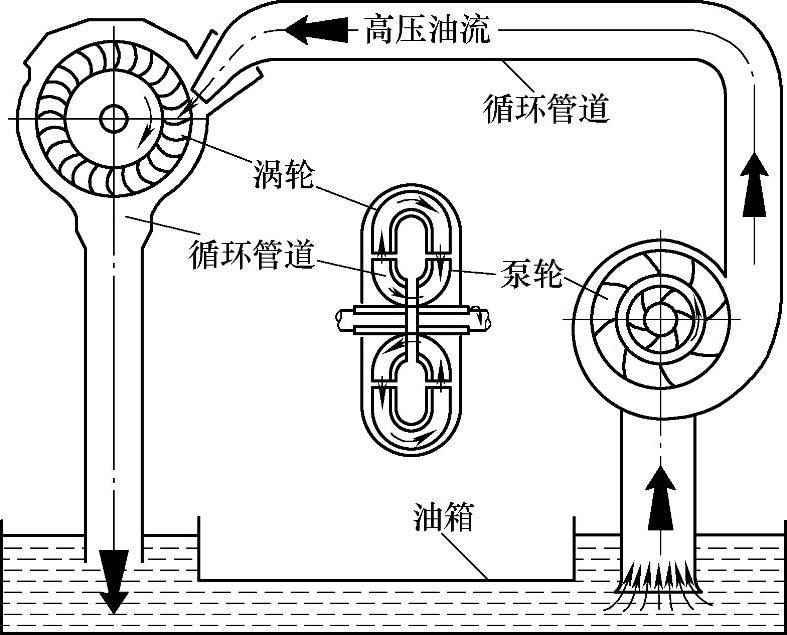

图2-5 液力传动原理

(二)液体传动

包括液压传动和液力传动。虽然两种传动的工作介质都是液体,但两者在能量传递的具体方式上及介质的运动状态上有着本质的不同。

1.液力传动

在液力传动中能量(动力)是借助液体在一定方向上动能的变化(实际表现为液体动量的变化)来传递的,其基本原理如图2-5所示。柴油机带动泵轮旋转,将液压油变成循环管道中的高压油流,并以一定的速度和方向冲击涡轮叶片,促使涡轮旋转向外输出动力,经过涡轮叶片的油液返回油箱继续循环。液体动能的大小取决于液体的质量和速度,所以,影响液力传动各性能参数的主要因素是一定质量液体的流速大小及方向变化,即液力传动又称为动液传动(即动力式液体传动)。

液力传动中的液力元件主要有两种,即液力偶合器和液力变矩器。单纯采用一个液力元件来实现能量传递并作为一个独立完整的传动系统,其传动比变化范围小,传动效率低,各种汽车及工程机械上几乎没有应用。实际上广泛采用的都是液力元件和机械式变速器联合使用,组成所谓的液力机械传动系统,即液力传动往往只是作为液力机械传动系统的一个重要环节而被广泛应用。

2.液压传动

在液压传动中,动力主要是借助液体压力能的变化来传递的,而液体压力能的大小取决于液体容积和其内部静压力的大小,所以影响液压传动各性能参数的主要因素是液体容积和静压力的变化。所以液压传动又称静液传动(或容积式液体传动),如千斤顶即采用液压传动的原理。液压传动在工程机械上的早期应用开始仅限于工作装置液压系统及操纵系统。但随液压技术的发展,在底盘行驶装置上也越来越多采用液压传动,不过到目前为止,仍局限于低速及中、小型工程机械上。这主要是液压元件的性能还不能很好适应高速、大功率、载荷急剧变化及进退频繁换向的工况要求。

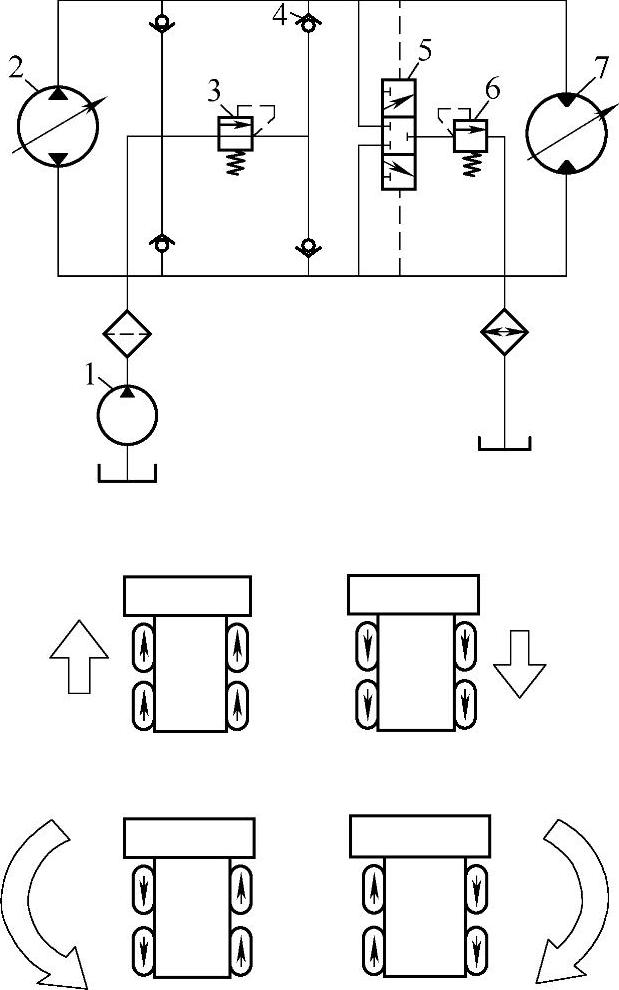

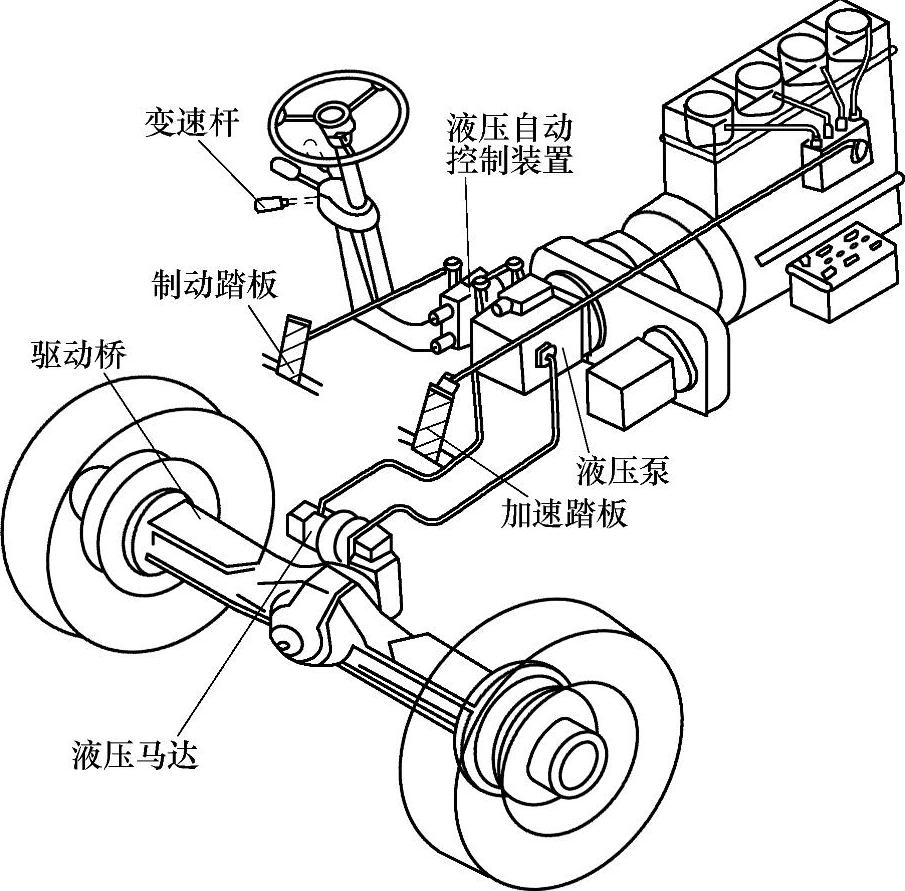

图2-6 滑移装载机行驶装置液压传动系统

1—液压泵 2—变量泵 3—高压溢流阀 4—单向阀 5—操纵阀 6—溢流阀 7—变量马达

如图2-6所示为一小型滑移装载机行驶装置液压传动系统。液压泵1及双向变量泵2(一般为轴向柱塞泵)由发动机直接驱动。装载机左、右两侧的链传动箱内安装两个变量马达7(一般亦为轴向柱塞式),液压马达输出功率经减速增扭后驱动一侧的前后车轮。一般采用改变液压泵流量的方式来进行无级变速及改变行驶方向,液压马达则为定量的或有级变量。当两侧液压马达转速相等时,直线行驶,当转速不等时转向行驶,而且可以使两侧的马达转向相反而实现原地转向(图2-6)。操纵阀5和液压马达并联,低压油通过操纵阀后经低压溢流阀工及冷却器回油箱。液压泵1输出的油全部进入闭式油路而不是仅向闭式油路补充漏失的油量,从而大大改善系统中各元件的工作条件,高压溢流阀3及4个单向阀4则组成缓冲及补油阀。

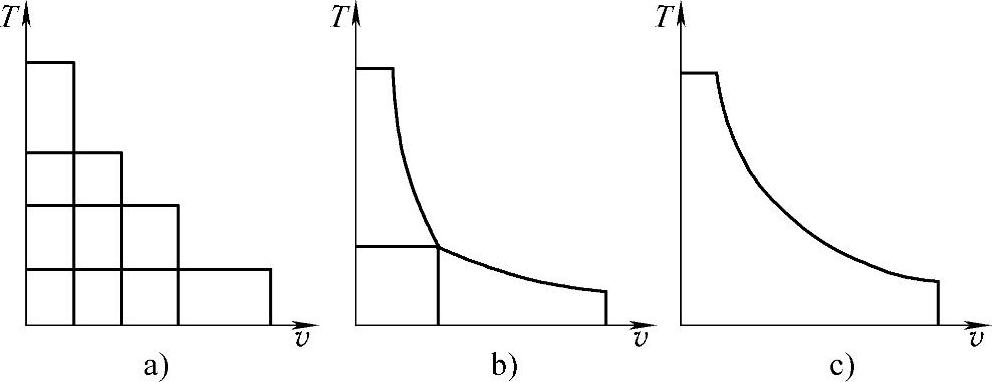

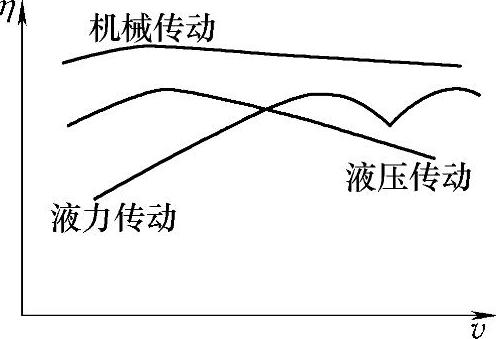

液压传动系用于机械的行驶装置时,具有下列特点,并已引起广泛重视:a.通过连续调节泵的流量来实现无级变速、正倒转和停车,并可实现微速行驶。图2-7为行驶装置液压传动的牵引特性,图2-7a为定量泵、定量马达带一多级齿轮变速器的特性。图2-7b为变量泵、定量马达带一单级齿轮变速器的特性。图2-7c为变量泵、变量马达的特性(近似理想的无级变速性能)。b.在以差速式转向的轮式机械或履带机械中,当左右驱动轮分别采用独立液压传动时,可平稳地实现任意半径转向,省去了主离合器、转向离合器及制动器等摩擦机构,因此结构简化,没有了易损摩擦件,保养方便。c.液压泵、液压马达的最高效率通常不大于90%,故液压系统效率不大于80%,由图2-8可见,其最高传动效率与液力机械相近而低于机械传动系,但在中速段范围内有较高的效率。

(www.daowen.com)

(www.daowen.com)

图2-7 行驶装置液压传动系的牵引特性曲线

a)定量泵 b)变量泵 c)变量泵、变量马达

目前液压传动系统的主要缺点是:价格贵,噪声大,液压元件在恶劣工况下的耐久性、可靠性还不够令人满意,高速时传动效率低,故应用尚不普遍。

(三)液力机械传动

液力机械传动系是将液力传动系和机械传动系有机组合改进后而获得的一种新型动力传递系统。用液力元件——变矩器替换掉机械传动系中的离合器,并在设计上很好考虑变矩器和变速器的匹配、连接,使发动机的功率经变矩器到后面的变速器、传动轴、驱动桥,最后到行驶装置。这样的动力传递系统,既不同于单纯的液力传动系,又不同于单纯的机械传动系,故称之为液力机械传动系。液力机械传动系主要由变矩器、变速器、万向传动装置、驱动桥所组成(图2-9)。

图2-8 几种传动方式的传动效率比

图2-9 液力机械传动系的组成

1)液力机械传动系具有以下优点:a.能在一定范围内依据外部阻力变化自动无级地变速、变扭,具有良好的自适应能力,从而改善了汽车或工程机械的牵引性能。b.能以任意小的速度行驶,一方面可使车辆起步平稳;另一方面,行驶速度低可增加车轮与地面的附着力、减少打滑的可能性,因此可提高车辆在松软路面、泥泞地段的通过性能。c.发动机的扭转振动不会传到传动系统;传动系统的过载及冲击振动也不会影响发动机,所以当外负荷突然增大时,发动机也不会熄火,这样大大提高工作效率和机械寿命。d.可减少变速器的挡数及换挡次数,简化了操作、减少了变速时的功率损耗;易于实现操纵自动化、降低操纵人员的疲劳强度,从而提高平均速度、作业率和作业质量。e.不管外负荷如何变化,发动机总在一定转速范围内稳定工作,只要发动机和变矩器匹配合理,可充分利用发动机的功率并获得较好的燃料经济性。f.变矩器的油液为工作介质,循环流动的油液体本身就是良好的润滑剂和冷却剂,有利于延长有关机件的使用寿命、简化维修程序、降低维修成本。由于液力机械传动系具有上述难得的优良性能,所以自20世纪30年代应用于汽车开始,至20世纪50年代已在各种汽车及工程机械上迅速推广。发展到20世纪90年代,高级轿车、载货汽车、拖拉机、工程机械、坦克等均有相当大的比例采用了液力机械传动,特别是野战军用车辆及铲土运输机械底盘上,液力机械传动已成为占压倒优势的传动形式。

2)液力机械传动系也有两个主要缺点:a.传动效率较低。变矩器的传动效率是随转速由零至最高变化的,一般最高效率仅为80%~90%,当外阻力变化不大而连续行驶时,传动效率变低,燃油经济性和机械传动相比明显变差。b.变矩器等液压元件加工精密,还需相应增加附属设备(如供油系统)等,故成本较高。此外,由于变矩器的动力输入和输出构件间没有刚性连接,故起动困难,也不便利用发动机惯性制动。多年来,为充分发挥液力机械传动系的优点而克服其缺点,人们一直在不懈地努力探索并取得不少进展,如为提高效率,采用了综合式变矩器、双导轮变矩器等。为解决拖起动问题,采用了闭锁式变矩器。此外,双泵轮变矩器、泵轮叶片可转变矩器、导轮叶片可转变矩器也相继出现,因此,液力机械传动系必将扬长避短而得到更广泛的应用。

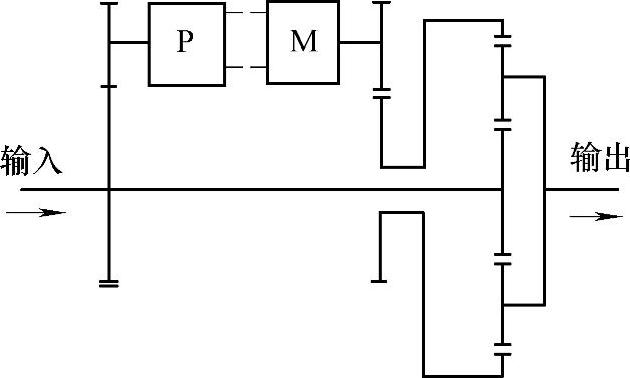

图2-10 液压机械传动系统原理图

(四)液压机械传动

液压机械传动是针对液压传动的缺点而改进的一种传动形式。改进的办法是采取动力分流,液压机械传动将动力分成两路:液压系统一路仍可保持液压传动的优点——使整个传动起到无级变速作用,但仅仅使之传递必要而又最小的动力;而另一路则通过机构传动实现,最后使两路的动力圆滑合流,通常采用行星传动作为合流的差动机构,如图2-10所示,图中P为液压泵,M为液压马达。

图2-11 液压机械传动结构示意图

液压机械传动的出发点就是以最低限度的液压动力比(液压传递动力与总传递动力之比),来寻求液压装置的小型化和改善总的传动效率。目前,液压机械传动在国外工程机械及军用车辆上已有应用,如图2-11所示为液压机械传动结构示意图。

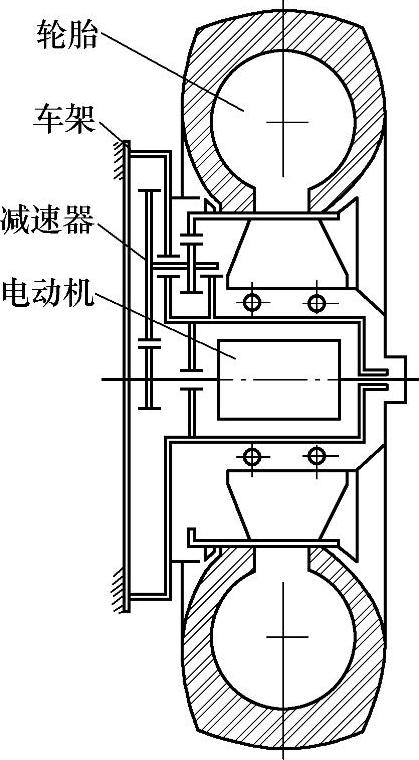

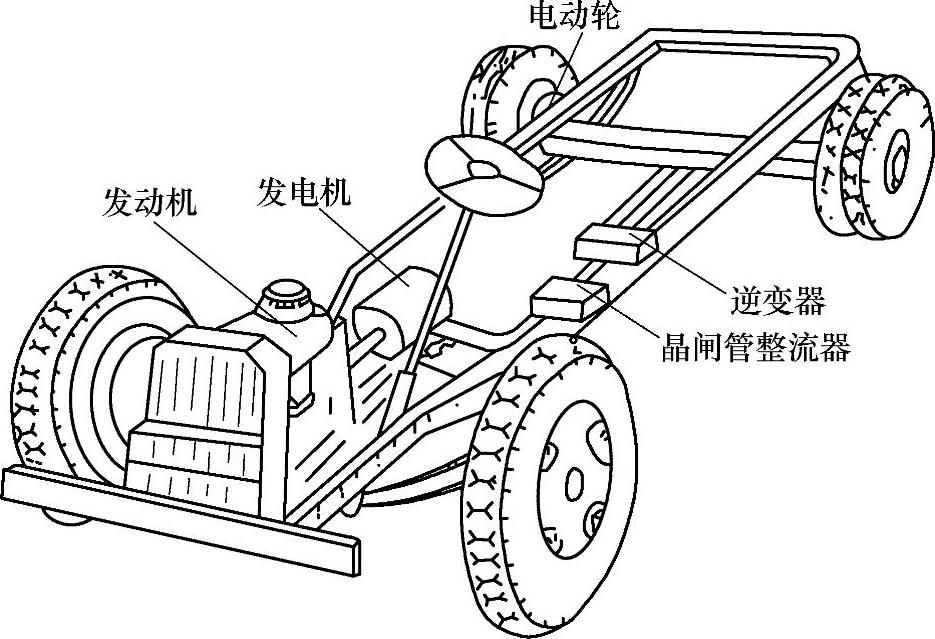

(五)电力传动

电力传动在机械车辆底盘上的应用也有很久的历史。它最早是应用在城市的公共汽车上,现在则大都用于大型矿山铲土运输机械和自卸汽车上。最常见的电力传动是所谓“电动轮”的形式,如图2-12和图2-13所示。其基本原理是:由车载柴油机驱动直流发电机发电,然后以发电机输出的电能驱动装在车轮中的直流电动机。电动机、减速器和车轮设计为一体,俗称“电动轮”。另外一种形式是所谓的“电动轴”式,即将牵引用直流电动机置于驱动轴的桥壳内,由一个电动机驱动两边车轮,轮间装有差速器。由于直流串激式电动机的转矩和转速可适应阻力的变化,能在很大范围内自动调节,因而电力传动的汽车具有良好的动力性能。且由于从发动机到车轮只有电线连接,可使结构及布置简化。它的无级变速特性,有助于提高平均车速和运作效率,并有利于驱动平稳、减轻冲击、延长寿命。由于这些优点,近几十年来,随着大吨位载货车辆的发展,电力传动的应用又日渐增多,总体上来看,载质量越大,采用电传动的比例也越大,尤其载质量在80~100t以上的车辆,大多采用电力传动。

图2-12 电动轮示意图

图2-13 电力传动车辆的结构组成示意图

电力传动的缺点是:效率低、质量大,且消耗较多的有色金属铜,成本较高,故在许多中、小型车辆上则早已被液力机械传动所取代。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。