(一)传动系的必要性

这需要从内燃机特性及工程机械或汽车的使用特点这两方面的分析来说明此问题。

1.车用内燃机特性分析

从工程机械或运输车辆行驶或作业过程中驱动轮的工作特点看,它需要的是低速大转矩且加速性能好、转矩调节幅度宽的动力装置,但目前还没有这样一种能和工程机械驱动轮直接相连并能很好满足其转矩及转速变化要求的真正实用的内燃动力装置。

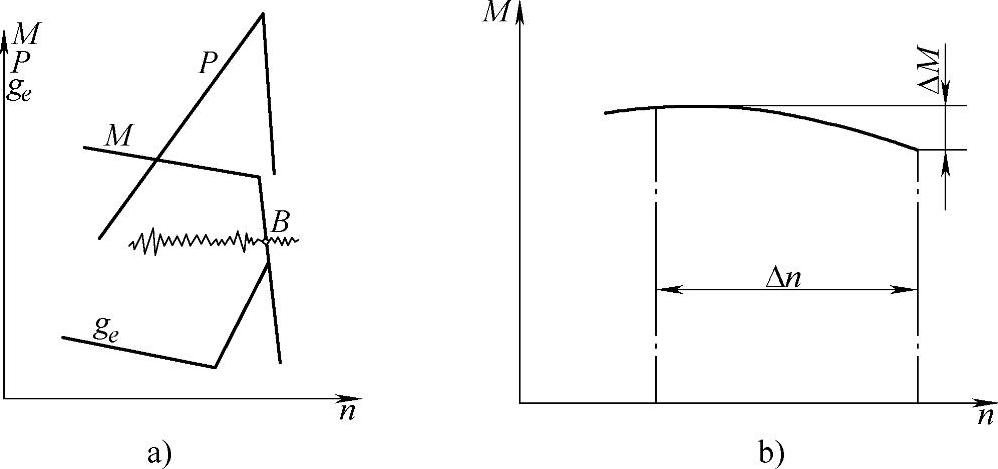

现代工程机械或汽车上所广泛采用的内燃机,其工作特性有三点:一是不能反转;二是不能带负荷起动;三是输出转速高、转矩小,转矩变化范围窄,这和工程机械或汽车的工作要求存在明显的不适应。特别是第三点特性和驱动轮的实际工作要求之间存在突出的矛盾,必须依靠传动系更为复杂的技术配合才能很好解决。下面通过图2-1a所示的柴油机速度特性曲线作进一步说明。所谓速度特性是指供油量调节机构固定在某一位置时,柴油机的功率、转矩、燃油消耗率等指标随转速变化的关系。

从图2-1b中可以看出,转矩曲线较平坦,这说明供油量一定时,外部阻力矩的微小变化ΔM,便会引起柴油机转速的很大变化Δn。即是说柴油机对外界负荷变化的适应能力差。适应能力的大小可用柴油机最大有效转矩与最大功率时转矩的比值即转矩适应系数来表示,通常只有1.05~1.25,这是远远不能适应工程机械阻力的剧烈波动的,若外负荷超出柴油机所能发出的最大转矩,则会导致熄火,为避免熄火,往往只能使柴油机维持在较低的负荷区工作,如图2-1a中所示的B点,这样就使柴油机功率利用率减少,作业效率下降,经济性变差。

图2-1 工程机械用活塞式内燃机的速度特性

a)供油量一定时,柴油机的速度特性曲线 b)供油量一定时,外界负荷变化ΔM引起转速的变化Δn

另一方面,工程机械用内燃机的输出转速高,而其输出转矩却很小,大中型工程机械常用柴油机的输出转矩通常只有几百牛·米,大者也只有2000N·m(200kgf·m)左右。以国产6135柴油机为例,其最大有效转矩为600N·m左右。如6135G型,最大有效转矩583N·m(59.5kgf·m),最大功率时的转矩为578.4N·m(58kgf·m);再以6135K-3型柴油机为例,6135K-3型的标定功率为140马力,标定转速为1800r/min;标定转矩为534N·m(54.5kgf·m)。当其获得最大循环供油量(油门处于最大供油位置,超出这个最大位置工作是绝对不允许的)时,它所产生的最大有效转矩约为627.2N·m(64kg·m),对应的转速是1400r/min。这个最大转矩数值与工程机械的实际作业需要相比是非常有限的。

2.工程机械行驶或作业中的阻力状况分析

(1)工程机械行驶作业须克服的阻力因素

从动力学的观点看,当工程机械作业时,存在着抵抗机械前进的多种阻力,一般地,这些外部阻力包括:滚动阻力Ff、坡道阻力Fi、惯性阻力Fj、作业阻力Fx和空气阻力Fw。

若工程机械驱动轮的切线牵引力为Fk,要想驱动工程机械前进,必须满足条件:

Fk≥Ff+Fi+Fj+Fx+Fw

即只有当驱动轮的切线牵引力Fk大于或等于所有外部阻力之和时,机械才能前进。

(2)工程机械行驶作业中的主要阻力估算

对工程机械来讲,作业牵引工况和运输工况是两种最典型的工况。仅就作业牵引工况而言,滚动阻力和作业阻力是共存的两种主要外部阻力。为对比性地说明柴油机的最大输出转矩与工程机械驱动轮所需驱动转矩的巨大差距,在此对驱动轮所需牵引力Fk作一简要概算。

1)ZL50装载机在良好平直柏油路面上的滚动阻力计算。ZL50装载机重16.8t。为计算方便按G=17t计,良好平直沥青路的滚动阻力系数取f=0.012,则其滚动阻力约为

Ff=Gf=17×1000×0.012kgf=204kgf=1999.2N

2)ZL50装载机在松散、潮湿土地上铲装土料作业工况下的滚动阻力。此工况下,其滚动阻力系数通常为0.05~0.15左右,暂取f=0.1估算,则滚动阻力:

Ff=Gf=17×1000×0.1kgf=17000kgf=16660N

3)工程机械行驶作业中的主要阻力矩估算。以ZL50装载机为例。ZL50装载机采用规格为24-25的轮胎,其工作半径换算如下:

R=0.0254(d/2+0.9H)=0.0254(25/2+0.9×24)m=0.87m

①在良好平直沥青路面上滚动阻力矩换算如下:(https://www.daowen.com)

Mf=1999.2N×0.87m=1739.3N·m

②在松散、潮湿土地上铲装土料作业的滚动阻力矩换算如下:

Mf=Mf·R=16660N×0.87m=14494.2N·m

4)对比结论。ZL50装载机所用6135K-9内燃机的最大有效输出转矩却只有558.6N·m,通过上述计算分析可知,即使在良好平直的沥青路面上,连克服滚动阻力这一项都不够。更重要的是,工程机械在各种不同状况下作业时,其受到的前进阻力往往是多种因素并存,构成也要复杂得多,且比上述滚动阻力大得多。理论上,ZL50型装载机驱动轮具备147099N的最大牵引力,按驱动轮的工作半径换算成驱动转矩为

Mk=Fk·R=147099N×0.87m=127976.13N·m

这是ZL50型装载机理论上所应具备的最大驱动转矩,其工作中偶然遇到的实际阻力矩往往比此值更大。

3.消除内燃机特性与工程机械运用要求之间差距的基本措施

上述驱动转矩Mk的计算说明ZL50型装载机设计上驱动轮所应保证的最大转矩,大约为其动力装置6135K-9所能产生的最大有效转矩的23倍。由此看来,柴油机或汽油机所能产生的最大转矩与工程机械或汽车的实际需要之间存在巨大差距,如果不靠传动系合理地降速增扭来消除这个差距,而是单纯靠增加发动机功率和输出转矩的方式来解决,将是不科学,也是不现实的。仍以6135K-9柴油机为例,如果要使其现有的最大输出转矩从558.7N·m的提高到127976N·m的话,整个柴油机的体积和重量将变得庞大无比,而且经济性、机动性等相关指标等都会严重下降,直至完全失去实用价值。所以,从现有的技术设计理论和生产运用实践来看,在发动机和驱动轮之间设置传动,以其系统逐步增大发动机的输出转矩来满足实际驱动需要,是必须的技术手段,而且在许多情况下也是唯一的合理途径。

在通过传动系统各主要部件逐步增扭的同时,也就相应地降低了转速,而这一点正是实际需要的。现代柴油机或汽油机常用提高转速的办法来提高功率,所以高速度是现代内燃机的一种发展方向。但是,由于受交通条件、行车安全、平稳起步等方面的制约和要求,工程机械或汽车的车轮,根本不需要像发动机飞轮那样高的转速。因此必须通过传动系一步步地将发动机的转速降到足够低的程度后再传到驱动车轮。降速增扭是两个相互关联、相辅相成的因素,也是传动系的主要任务之一。通过传动系的降速增扭,可使最终传到驱动轮上的转矩和转速都能很好地满足工程机械在多种复杂道路条件和作业状况下的实际需求。从柴油机的特性分析中还可以看出另一点,即柴油机的转矩变化范围很窄。以国产6135K-9柴油机为例,当转速在1000~1800r/min的范围内变化时,转矩的升降幅度很小。超出这个速度范围,油耗将急剧增加,工况恶化,转矩也将明显下降。这显然无法满足工程机械在各种复杂工况下的转矩调节需要。

在良好水平路面上行驶时,所需驱动转矩与复杂恶劣路面条件下铲装作业所需转矩相差10倍乃至几十倍不止。以ZL50型装载机为列,在良好水平沥青路面上行驶时,其滚动阻力约为2040N(204kgf),即2040N(204kgf)的力即可牵引力ZL-50型前进。但在极端恶劣和复杂的工况下作业时,ZL50型装载机的驱动力会急剧增加,有时往往是将最大牵引力全部发挥出来,仍不能铲入料堆。ZL50型装载机的最大牵引力为147099.75N(15000kgf),与良好路面上所需牵引力(约204kgf)相比,提高将近73倍。为了适应牵引力的这种大幅度变化,也必须依靠传动系的传动比的特殊设计来实现。一般地,将驱动桥主减速器至轮边减速器设计成固定传动比,这个传动比能满足工程机械或汽车在一般路面上行驶的需要,或略有富裕,而将变速器部分设计成可变传动比(即通过不同的挡位实现不同的减速比),以适应加速、爬坡或克服大作业阻力时的转矩或牵引力需要。

工程机械及汽车发动机所发出的内燃动力依靠传动系传递到驱动车轮。但活塞式内燃机不能反转,这个工作特性与工程机械或汽车的实际需要相矛盾,因为工程机械不仅要前进,而且还往往需要倒退,这一点在推土机上表现最为明显。因此也必须通过传动系变速器中的倒挡机构来解决这一问题。现代活塞式内燃机的另一工作特性就是不能带负荷起动,起动后的最低转速一般为500r/min左右,如果将内燃机和驱动轮直接相连,内燃机将根本无法起动。即便能起动,若工程机械或汽车驱动瞬间获得500r/min的转速,也会猛然向前窜出,这与工程机械或汽车的使用安全要求明显违背,因为我们要求车辆必须从静止状态慢慢平稳起步、逐步加速。另外,工程机械在制动、换挡等情况下,也需要能随时中断内燃机飞轮动力的向后传递,故必须在传动系中设置离合器来解决这方面的问题。

(二)传动系统的功用

依据上述分析,对于传动系统的功用已经有了一定认识,为了加深对传动系统具体功用的理解,在此可以将其概括为如下几方面。

1.减速增扭

将发动机传至行驶装置的转速降低、转矩增大,是传动系统的主要任务。一般要通过变速器、后桥主传动或轮边减速器等多个部件共同完成。

2.变速变扭

发动机的转矩转速变化范围小,而工程机械根据行驶和作业的需要,则要求牵引力和行驶速度变化范围较大。为此,通过变速器和变矩器等来改变传至驱动轮的转速和转矩。

3.接合或分离动力

使发动机在没有外界负荷的情况下起动,同时机械在行驶或作业时,经常需要变速或临时停车。这就需要发动机与传动系之间的动力能平稳的接合或迅速分离。因此,在传动系统设有主离合器或变矩器。变矩器在发动机低速运转时,其输出转矩小,机械外阻力大时,它也可以起到离合器分离后的作用。

4.改变动力的传递方向

传动系中的变速器除担负变速变扭以外,还可在发动机旋转方向不变的情况下,使机构前进或后退。另外,万向传动装置和驱动桥,也可根据需要实现动力传递方向的适量改变。

5.转向或减小转向时车轮的滑磨

为了保证转向灵活或减小转向车轮的滑磨,在履带机械传动系内,一般都装有转向制动装置,轮式机械一般装有差速器,以满足机械转向时两侧行驶机构转动和速差要求。

总之,传动系统具有减速、变速、倒车、中断动力、轮间差速和轴间差速等功能,与发动机配合工作,能保证工程机械或汽车在各种工况条件下的正常行驶,并具有良好的动力性和经济性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。