随着科学技术的不断发展,工程机械的生产、科研及技术水平也在不断提高。工程机械基础零部件及配套件向标准化、系列化、通用化方向发展;操作环境向舒适化方向发展;作业向无公害化方向发展。特别是以电子计算机为代表的信息技术的应用,已成为当代技术革命中最活跃、最具有广泛推动力的因素。信息产业的蓬勃兴起,对工程机械的发展也必将产生重大而深远的影响,工程机械将朝着更现代化的方向迅速迈进。

(一)尽力采用计算机技术,不断提高机电液气体化程度

以大规模集成电路和微型计算机为代表的现代微电子技术在工程机械上的逐步应用,是现代工程机械发展的显著特征,其具体表现在以下几方面。

首先是工程机械设计、制造及实验等过程的现代化。计算机的应用推动了工程机械设计、加工及试验手段的现代化。其主要特征是微电脑控制处理技术已经渗透到产品设计、工艺装备、工艺实施等装备制造过程的各个环节并实现包括计算机辅助产品设计(CAD)、计算机辅助工艺设计(CAPP)、计算机辅助工艺装备(CIMS)、计算机辅助制造(CAM)、计算机辅助产品测试(CAT)等在内的高度一体化。总之,广泛采用计算机辅助设计、计算机辅助工艺规划、辅助试验、计算机辅助制造,是世界各国工程机械整体技术水平提高的重要途径和发展方向。

其次是以智能化控制为特征的机电液一体化,将成为工程机械不可逆转的发展方向。机电一体化是机械、微电子等学科技术的综合应用。通常包括机械本体、动力装置、测试传感装置、执行机构、驱动装置、控制及信息处理单元和接口装置等基本要素。机电一体化技术的成熟与发展促进了工程机械的技术变革,大大提高了其战术技术性能,为新型工程机械的研制提供了更加广阔的技术空间。工程机械先后经历了动力装置和传动系统等变革,其机械系统的基本结构型式不会有太大变化。目前改进和发展的重点已转移到控制系统上,即利用计算机和现代处理技术,实现其操作控制系统的高度智能化。

工程机械机电一体化、高度智能化的应用发展,呈现出两个基本特征:一是交融的范围逐渐增大,从机、电的简单组合逐步发展到机、电、液(气)融为一体;从个别部件的单独控制逐步发展到整个系统的主要部件甚至是所有部件(发动机、液压泵、液压控制阀和液压马达等)的全面综合控制。二是机、电、液彼此间的联系更加密切,其深度逐渐加强。一体化技术从简单的操纵控制发展到复杂的智能控制,控制系统逐渐以电子控制取代机械和液压控制,呈现出智能化、多样化的发展趋势。工程机械机电一体化系统形式和功能多样,典型的机电一体化系统有状态监控系统、自动作业行驶控制系统、节能控制系统和载荷传感系统等多种形式。已步入成熟阶段的微电脑控制自动变速系统是应用现代技术对工程机械传动系统进行智能化变革的重要成果,已被广泛应用于装载机、自行起重机、汽车等变速传动系统。其显著特点是能根据工况、负荷、车速自动选择最佳挡位、简化操作、节约燃料、减少换挡时间、提高作业效率。

工作状态的智能化控制也是各种工程机械向现代化进展的重要标志之一,并已取得了相当乐观的进展。自行式起重机通过计算机的应用,可以实现变速自动控制、微动控制、作业过程监控、故障自诊断等多种功能。电脑智能化的微速微动控制系统能保证完成高精度的吊装作业;全自动变速器的高低速及挡位转换由计算机自动控制,自动实现燃料消耗优化控制。起重作业由电脑全程监控和调节,通过中央处理器、显示器及反力传感系统、力矩限制器等,可数字显示起重量、负载率、起重臂倾斜角度、起重臂外伸长度;作业半径、吊钩起升高度、平台与底盘相对位置等参数,可实现超载报警、故障自诊及自动保护功能。装载机工作装置的智能化控制,能保证铲斗自动停止在各设定位置、自动选择和切换各个设定位置,能实现铲斗的激光自动调平、状态监测、负荷测算并数字显示或打印;推土机、平地机的工装智能控制系统,能根据工况自动调整铲刀高度和铲刀倾角。微电子技术及智能化控制在挖掘机上的应用和发展,则具有更广阔的前景和潜力,世界各先进的工程机械生产国都将在这方面作出持续努力。美国卡特彼勒、日本小松及德国德马克公司在新研制的大型工程机械特别是液压挖掘机上都装有微电脑自动换挡变速器、电脑集中监控系统、集中润滑系统、故障自检及自动报警系统。计算机监控系统可自动对铲斗装满率、生产率、负荷状况、发动机完好率、液压油污染程度、故障状况等实现随机监控及自动显示,大大提高了作业安全性、生产率和使用寿命。

由于工程机械必须能更好地适应各种复杂条件下的工程作业,需要更有效的操纵机构和强有力的工作装置,因而,更广泛地采用液压技术成为重要的发展方向。用液压操纵和传动的工程机械结构简单、重量轻,能减缓作业过程中冲击和振动,能适应在恶劣条件下工作。因此采用液压技术已是发展的主流。有些工程机械更发展成工作装置操纵、动力传递和动力控制方面都采用液压技术的全液压机械。目前,土石方工程机械液压系统正朝着高速、高压、大流量、大功率、静动态性能好、重量轻、体积小、结构简单、成本低、寿命长的更高水平发展。除传递动力外,液压技术更广泛地应用于电液伺服自动控制系统。液压技术与微计算机技术的紧密结合,将成为未来发展的主导方向。

(二)大力发展和采用新材料

工程机械作业时,关键结构件的负荷状况常常非常复杂和恶劣;有些部位直接承受强烈冲击和磨损;世界各国仍将研制开发和采用新型的高性能材料作为减轻机重、提高强度、延长寿命的重要途径。例如驾驶室防翻滚结构用钢有特殊的性能要求,以确保安全效果,国内厂家常用Q345制造,而美国卡特彼勒公司侧选用IE860钢作为专用钢材,并严格以公司技术标准规定:不允许使用任何其他钢材代用IE860。实验检测表明:IE860制造的防翻滚装置,其安全性、可靠性要远远优于Q345钢所造者。这说明关键部件采用何种材料对整体性能影响很大,所以国内厂家(如柳工、鞍工等)已使用IE860钢制造966D装载机等机械的防滚翻装置。此外,诸如推土机、挖掘机链轨节用钢、推土机刀板、驱动齿轮等用钢,都有严格的耐磨性要求。对此类用钢研制开发,各国仍将予以高度重视。采用高强度橡胶制造的短节距橡胶履带在国外已经得以应用。如图1-8和图1-9所示为美国卡特皮勒(CAT)公司和强鹿公司生产的橡胶履带工程机械产品。新型的履带制造材料预示着广阔的应用前景,它不仅解决了金属履带行驶于等级公路时对路面的破坏问题,而且明显降低运动噪声,在沙滩工程和农田工程上具有良好的环保效益。国外部分公司(如日本川碕)正研制开发新型复合材料(如热硬化树脂和玻璃纤维合成材料、树脂和碳化纤维合成强化材料),可用来有效代替金属钢制造发动机罩、驾驶人座椅等,又如转向横拉杆的球头碗由原来的金属材料改用耐磨性好的聚甲醛制造,质量更轻、成本更低,耐温、耐酸碱腐蚀,安全可靠,寿命更长。

图1-8 美国卡特皮勒(CAT)橡胶履带牵引车

图1-9 美国强鹿橡胶履带牵引车

由于军事工程作业任务的特殊性,新技术的应用将更为重要。如采用新型复合材料制作桥梁构件,使装甲架桥车的架桥长度大大增加;采用激光导向和光电技术,使工程机械的作业质量大大提高;应用微光夜视系统,提高了工程机械的全天候作业能力;应用智能技术和机器人技术,发展机器人工程作业机械和工程作业机器人,用以侦察、探雷、排雷、布雷、爆破、排障、爆炸物处理和污染地域作业、施放烟幕等各种工程作业。所以随着新技术的应用,必将出现新一代的军用工程机械。

(三)大力发展节能产品

利用节能新技术、新方法,努力降低工程机械能耗、提高作业效率和经济效益,将成为发展新产品的主攻方向。随着计算机在工程机械的应用和机电液一体化水平的提高,各种节能控制技术将成为现代工程机械的重要标志。发动机动力控制系统、负载感性变速系统、燃油空气比例控制系统等在工程机械上的相继应用,对提高燃料利用率、改善产品节油性能都将起着重要推动作用。通过改变机械传统的作业或掘进方式来达到节能目的的技术也得到应用和发展。如挖掘机采用无斗齿铣切、高频振动破土等新的挖掘方式可有效节能。在压实机械领域出现的串联铰接转向双驱动双振荡压路机,能耗降低30%。又如挖掘机采用发动机自动控制低速空转技术可降油耗30%。此外,专用节能装置或代用节能燃料的研制开发也是努力方向。节能技术对以大功率为特点的各种工程机械具有特别重要的经济价值,这方面的节能技术已趋成熟并已商品化。

(四)进一步重视和追求安全舒适性

现代新型工程机械驾驶室,将不再仅仅追求遮风挡雨的简单功能,也不只停留在简陋、粗糙的传统形象上,而是随技术进步从里到外产生飞跃性的发展。各种大型工程机械驾驶室将普遍采用翻滚保护结构(ROPS)和落物保护结构(FOPS),以最大限度地保证驾驶人员的人身安全。驾驶室的设计更体现人机工程学的原理,更强调驾驶室内的宽敞、舒适、明亮和视野开阔,更注重驾驶室的密封防尘、消声隔噪及座椅的缓冲减振、全方位自由调整等。外观造型更趋向于流线型或弧面设计,内部则采用空调系统;室内的监控仪表台趋向于电脑数显化。操纵系统普遍采用“比例先导控制阀”或“压力比例控制阀”,使操纵舒适、方便、省力。更舒适的自动操纵技术也是研究和发展方向。

(五)重视产品的“系列化”、“通用化”、“标准化”

努力实现上述“三化”,已成为现代工程机械发展的一大特点。以CAT为例,从最小的910F型(0.8m3)到特庞大的994型(30m3)共计13个系列,较好地满足不同用途的用户需求。如图1-10和图1-11所示分别为CAT的966H型和980H型轮式装载机。在推进“系列化”的同时,各公司均努力提高零部件的“标准化”及“通用化”程度,以最大限度地简化维修。如美国凯斯公司最新研制的621、721和821等系列装载机零部件已全部标准化。集中润滑、成组安装,尽可能简化维修程序,进一步改善故障诊断系统。

(六)向特大型及微型两极发展

目前,铲土运路机械、路面机械及挖掘机械等均有向特大型化和微型化两极发展的趋势,尤其是向大型化发展的特征表现更为明显。随着大型土石方工程建设的需要,为了提高生产效率,减少操纵人员和加强经济效果,有些机械向大型化方向发展,如推土机、铲运机、挖掘机和起重机等,单机容量逐渐加大。一般地,所谓大型工程机械是指5m3以上的挖掘机和装载机、300kW以上的推土机、10t以上的调频调幅双驱动双钢轮振动压路机和振荡压路机、200~300t以上的工程起重机、300t/h以上的混凝土搅拌机(站)及大型全液压凿岩钻车等。如我国的装载机品种主要分布在斗容1~3m3之间,约占总量的85%~90%,不能满足日益增多的大型建设项目的作业需要,总体上讲国内在特大型工程机械的设计、生产技术等多方面尚存在很大的差距,亟待向特大型发展。能否设计生产特大型工程机械,是衡量一个国家机械制造能力和水平高低的重要标志。目前特大型工程机械的制造,主要集中在美、日、德等发达国家。世界特大型建设工程、特大型露天矿区的建设及开采装备,主要由美、日、德等国的大公司提供。

图1-10 CAT的966H型轮式装载机

图1-11 CAT的980H型轮式装载机

小松公司于2000年推出特大型WA1200装载机如图1-12所示,目前生产的主要型号是WA1200-3,使用美国Cummins公司生产的16缸QSK-60涡轮增压柴油机,排量60.2L,配备了5100L的燃料箱,前进和后退各有3个挡位,WA1200有标准型和高举升型两种配置,标准型的卸载高度为6.3m,可以装载150~240t级的卡车;高举升型的卸载高度达到7m,能与240~300t的卡车进行匹配,轮胎的型号为55.5/80-5768PR。整机质量为205.2t,最大功率为1741马力(1280kW),铲斗容量为35m3。

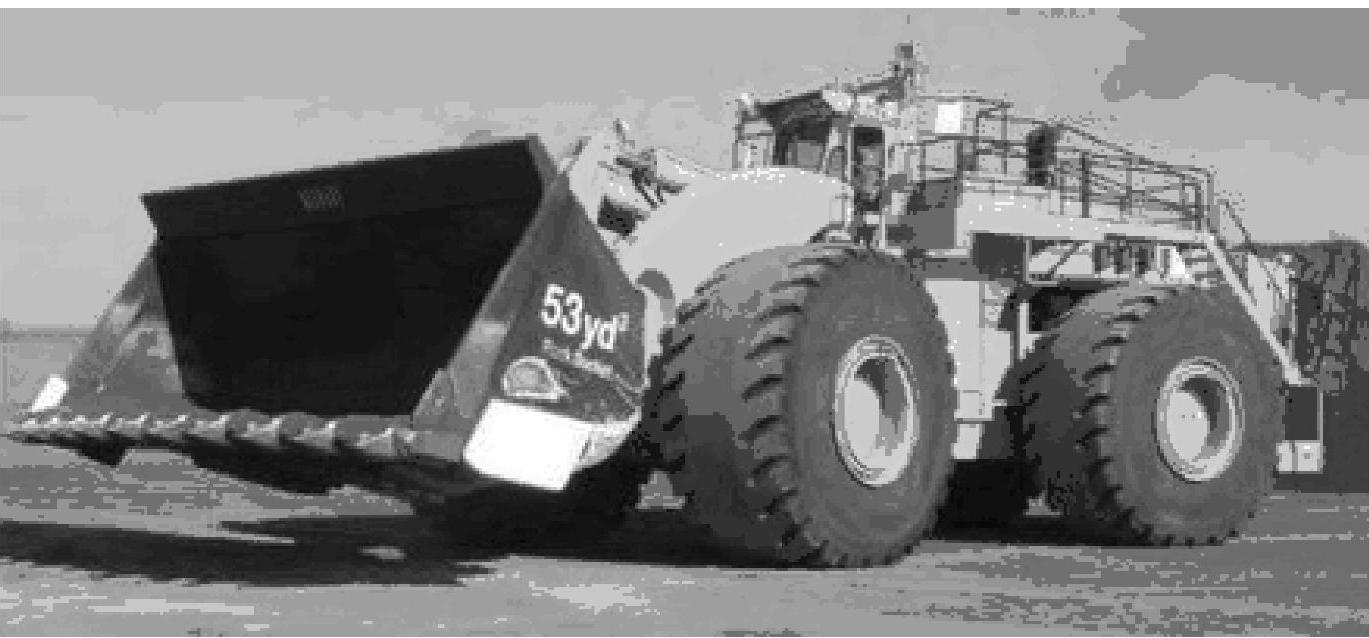

美国是特大型工程机械的主要生产国。美国LeTourneau(勒图尔勒)公司研制生产了目前世界最大的L-2350型装载机(图1-13)。有两款柴油机可供选择,Detroit series-4000(16缸涡轮增压,排量65L)或Cummins QSK60(16缸涡轮增压,排量为60.2L),油箱的容量为3975L,使用当前全球最大的70/70-5782PR轮胎,最大行驶速度为16.9km/h,铲斗放下时的长度为20.16m。整机质量为262.2t,最大功率为2333马力(1715kW),铲斗容量为40.5m3,举重72.6t。L-2350型还推出了加长臂型,比标准型重9.1t。勒图尔勒公司最受欢迎的轮胎装载机是L-1850型。它专为采矿及采石业活动而设计,可配合190~320t的卡车作业。这台机器非常大,铲斗容量为25.2m3,整机质量达500000lb(229.3t),最大功率为2030马力,油箱就可以容下1000多加仑的柴油。此外,该公司还生产有L-1800型(斗容达24.6m3)、L-1400型(201.6t、斗容达24.6m3)、L-1350型(181t、斗容达21.4m3)等系列化的特大型装载机,在世界拥有盛誉。

(www.daowen.com)

(www.daowen.com)

图1-12 小松WA1200装载机

美国CAT生产的994型装载机,最大斗容已达30m3,996型轮式装载机装载质量可达300t。世界上生产特大型推土机的厂商并不很多,当前生产超过650kW以上的推土机的厂商主要有小松和卡特彼勒。

小松D575A-3SD型大型推土机如图1-14所示。该机使用的发动机为小松SA12V170E型(12缸涡轮增压直喷)柴油机,排量46.3L,功率858kW(1167马力)/1800r/min,燃油箱容量为2100L。有三个前进挡和三个后退挡,机器长度为11.72m,工作重量153t,是目前全球仍在生产的最大推土机,比小松D575型推土机小些的型号还有D475和D375等系列产品。

为了提高推土机性能,CAT公司从1965年开始用了13年时间开发了高架链轮驱动装置,成功后将大部分产品升级为高驱动型,D11系列是CAT公司最大的推土机,现在拓展到T型。比D11小些的还有D10、D9等一系列产品。早期的CATD11型推土机使用CAT3508BTA柴油机,最大功率为950马力,功率强大,性能可靠,整机质量为113t,铲刀容量为34.4m3,每小时油耗105L,能对付十分严酷恶劣的工作环境,如D11型推土机能松动次坚石,在一般的松软岩石地带,可以不依靠炸药爆破对付岩石。一天能够推2000多方土石方,在红砂岩地段甚至达到了5000多方土石方。因此,在缺少炸药爆破的不利施工条件下,D11型推土机的使用,虽然在成本上略高于爆破,却能有效地保证土石方施工进度,环保性和安全性也更好。如图1-15所示为D11R型推土机。CAT公司现在生产的是D11T CD型,使用排量32L的Cat C32 ACERT柴油机,油箱容量为1609L,最大功率为698kW(950马力)/1800r/min,三个前进挡0~7.3km/h,三个后退挡0~8.7km/h;工作重量113t。

图1-13 美国LeTourneau(勒图尔勒)公司生产的L-2350型装载机

图1-14 小松D575A型大型推土机

图1-15 CAT D11R型推土机

迄今为止世界上最大的推土机是基于CAT公司技术生产的Acco巨型推土机,在1980年由Acco公司投资制造,最大功率:956kW(1301马力),装备CAT公司的变速器、两个CAT公司高马力V8引擎,采用CAT公司独有的高置驱动轮技术,工作重量183t,但没有批量生产。

在液压挖掘机方面,国外研制生产的特大型液压挖掘机斗容早已达35m3,质量550t以上的已不稀奇。如美国特雷克斯-O&K(TEREX-O&K RH400)公司生产制造了世界上最大的RH400型液压挖掘机(图1-16)。第一台RH400型液压挖掘机于1997年制造,宽8.6m,高11.5m,动臂伸出全长24.9m,自重800t,铲斗容量42m3,履带板宽2m,配有两台电子控制的康明斯K2000E型水冷柴油机,总功率2500kW。平均每小时的挖掘量为5000t,最大可达8000t。经过改进的第6台RH400型于2002年推出,它使用了两台16缸,涡轮增压直喷型Cummins(康明斯)的QSK60-C柴油机,油箱容量为16000L。巨人般的RH400型目前仅生产了6台,其中5台在美国、1台在加拿大的矿山使用,仅有正铲机型,RH400型是目前世界上最大的液压挖掘机。整机质量为1000t;最大功率为4463马力(3280kW);铲斗容量为50m3(85t)。

德国和日本在世界大型矿用液压挖掘机生产制造方面也占有重要的席位。如图1-17所示为日本小松制造的PC8000型大型矿用液压挖掘机。

世界上迄今最大的单斗挖掘机是美国马里昂(MARION)公司生产的Captain6360。Captain是MARION公司制造的巨型剥离用电铲,高度相当于21层楼,用7000V高压电作动力,1965年在美国一个煤矿开始使用一直到20世纪90年代,一生挖掘量为6亿2千万m3。这些特大型的工程机械,由于过于庞大,因而无法在城镇或市区的一般公路上路行驶。制造厂商一般都是将其零部件运到矿区或大型工地后再行组装。多数都在特大型露天矿区服役至报废为止。

图1-16 美国TEREX-O&K公司生产的RH400型特大型液压挖掘机

图1-17 日本小松PC8000型大型矿用液压挖掘机

在起重机械方面,大型化趋势更为明显。目前世界上特大型自行式全地面轮胎起重机起重量已达1000t以上。履带起重机的起重量更为可观,美国在履带起重机方面依然占有明显优势。美国著名的大型工程机械生产商特雷克斯公司不久前在北京正式与我国签署了关于其CC8800-1型双臂履带式起重机的销售协议。这台“巨无霸”起重机如图1-18所示,最大起重单位达到3200t,是迄今为止起重能力最大的移动式起重机,也是国际最先进的起重设备,目前在全球范围内实际应用不超过10台。我国定购CC8800-1型特大型移动式起重机合同金额超过2亿元人民币,将首先被用在山东省海阳县海阳核电站建造项目工地。

图1-18 美国特雷克斯CC8800-1型3200t双臂履带式起重机

在朝大型和特大型化发展的同时,为了最大限度地用机械替代人力劳动,适应特殊的作业环境和用途,特别是市政建设和家用,国外很多厂商也在积极研制开发灵活、方便、小巧的微型装载机和挖掘机等工程机械,以适应许多狭窄作业环境中应用。如卡特彼勒公司的IT系列综合多用机、克拉克公司的“山猫”等。现在厂商可提供斗容只有0.2m3的微型轮式装载机,以适应在很狭小的每一角落中作业;日本小松公司开发的PC-03型和PC-08UU型超小型全回转液压挖掘机,斗容量为0.02m3,机重分别为0.76t和0.98t,具有机动性好、转移方便、工作性能好、作业效率高等特点。微型工程机械近几年在国内也得到了高度重视,发展势头迅猛。

(七)中小型工程机械趋向一机多用

多功能的中小型工程机械,由于其具有一机多用、快速转换、操作轻便、机动灵活、适应范围广等特点,在一般的施工建设中可以发挥较大的经济效益,在军用工程机械领域占有越来越重要的位置,所以其发展备受重视。例如,美国Case(凯斯)公司生产的多功能挖掘装载机在世界很受欢迎。Case公司生产的多功能工程机械,VA1840型和1845C型轮式装载机为通用底盘,通过更换工作装置,可换装成螺旋式扫雪机、悬架式反铲挖掘机、清扫车、振动式压路机、电缆挖沟机、路面铣刨机、土壤翻松清理机、液压破碎锤和破碎钳等40多种机械功能。又如德国EWK公司生产的TR2212型伸缩臂式多功能挖掘机,具有很好的通用性和可移植性,可广泛用于建筑、道路、隧道及矿山施工挖掘等,同时还具备破碎、铣磨等特殊功能。该机长达12~15m的可旋转式伸缩臂,配数种铲斗、钻头及其他特殊工具,具有遥控装置,可实现500m内遥控,适用危险作业环境。以自卸车为底盘的新型自装自卸式装载运输机械业已问世。为了促进工程机械的多功能化及实现多种工装的快速更换,装于动臂末端的“液压快速更换联结装置”已经问世。其作用是使工程机械在作业现场方便迅速地完成各种附属作业装置的快速装卸及液压软管的自动连接。它使得更换附属作业装置的工作在驾驶室通过操纵手柄即可快速完成。近几年,一机多用的中小型工程机械在国内也得到了较快发展。

图1-19 特雷克斯HS41M型漫步挖掘机

(八)研制开发专用机型

如图1-19所示为美国特雷克斯研发的HS41M型漫步挖掘机,又称“蜘蛛”挖掘机,既可公路自行、拖行,也可以在山野像蜘蛛一样爬行作业,越野通过能力极强,可用于森林火灾抢险,且在军事上的应用前景也受到各国重视。国内有关部门也于近几年研发了类似的机型。日本一家公司目前开发出一种无人操纵的工程机械,能利用卫星全球定位系统收集的数据操纵机械。该系统可测量工程机械的三维数据(位置、高度等),并实时传输到遥控站。系统的误差范围仅为3cm。机器可用于危险地带、自然灾害现场等。无人驾驶遥控工程机械的研制和发展,其在军事方面的意义和作用则不言而喻,因而也必将受到重视。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。