丙烯酸树脂漆属于溶剂挥发干燥型涂料,其中热塑性丙烯酸树脂漆的性能远远超过硝基漆。但是早期的热塑性丙烯酸涂料在应用过程中发现了许多不足,例如丰满度差、湿润性差、互溶性差、耐溶性差及对温度敏感等。所以人们在使用过程中对热塑性丙烯酸树脂涂料进行了大量的改进,使其性能有了很大的改善,如用硝基纤维素改性的丙烯酸树脂涂料、用醇酸树脂改性的丙烯酸涂料以及丙烯酸—聚氨酯涂料等。

丙烯酸—聚氨酯涂料是最好的双组分涂料,已成为国内外汽车修补业的首选涂料。它是由烃基丙烯酸类聚合物与含有异氰酸酯类聚合物的催干剂按一定比例调配而成的。在形成膜的过程中,随着溶剂的挥发,两类聚合物进行交联反应,最后形成热固性的丙烯酸—聚氨酯涂层。丙烯酸—聚氨酯涂层既具有丙烯酸树脂涂料良好的挥发成膜性,又具有异氰酸酯类的交联成膜性,充分发挥了前者的快干性和后者良好的涂层特性。

不同的共聚物有着不同的特性,所以可以根据产品的不同要求,制造出各种涂料的不同产品。它们有很多共同的优点:

1)具有优良的色泽,可以制成透明度极好的水白色清漆和纯白色白瓷漆。

2)耐光性好、紫外线照射不分解不变色。

3)保光、保色,能够长时间保持原有色泽。

4)耐热性好。

5)可耐一般的酸、碱、醇和油脂等。

6)可以制成中性的涂料,调入铜粉、铝粉,使其具有像金银一样光彩夺目的光鲜色泽,且不会变暗。

7)长期储存不会变质。

丙烯酸酯涂料因为性能优良,已经广泛用于汽车的装饰和维修、家用电器、钢制电器、铝制品、卷材、机械、仪表电器、建筑木材、造纸、粘合剂和皮革等生产领域。应用面逐渐扩大,是一种比较新型的优质涂料。

丙烯酸类聚合物在国民经济的众多领域都有它们的市场,如:涂料、胶粘剂、塑料、合成纤维以及橡胶等,其中以塑料和涂料行业用得最多。涂料行业所用到的聚合物属于分子量较低,且大体成线型的品种。其主要特点是:

1)颜色较浅。如果单体质量良好,聚合釜及聚合工艺配合得当,所得聚合物几乎可呈水白,无色透明。

2)耐候性优良。有突出的耐户外暴晒性、保光及保色性、且不泛黄等优点。

3)装饰性良好。硬度和光泽度均较高。

4)耐介质性能好。丙烯酸类聚合物是耐非极性介质性能非常突出的高分子材料。其线型大分子弹性体是一种具有优良的耐各种油类介质的橡胶,作为涂料,它们对一般的酸、碱、盐以及油脂、洗涤剂等也比较稳定。

5)抛光性能良好。丙烯酸系涂料可以打磨抛光从而获得极好的光泽、鲜映性,但是这种性能的涂料在市场上数量并不是很多。

总之,丙烯酸类聚合物是除了机硅、有机氟以外,其综合性能特别是耐候性最为优良的高分子聚合物。

采用不同丙烯酸类单体及不同用量的组合可以得到很多性能各异的聚合物,正是由于丙烯酸类聚合物的这种可调性能规律明显并且容易掌握,使它的应用面日趋广泛。尤其是在涂料行业,它的知名度日益升高,已经广泛用于交通车辆和建筑行业,成为这两个行业所采用涂料中不可缺少的原料。

一般涂料行业用得最多的丙烯酸类聚合物可以分为两大类,即:

1)不含任何活性官能团的聚合物——热塑性丙酸树脂类。

2)含有某种活性官能团的聚合物——交联型丙烯酸树脂类。

1.丙烯酸树脂合成化学

(1)自由基聚合基础 自由基聚合又可以称为游离基聚合。其反应机理是:聚合物单体在光、热、辐射或者引发剂的作用下生成自由基。自由基的活性很高,它可以和单体继续反应使其活化成为单体自由基,单体自由基进一步与单体分子反应形成新的自由基。这就是所谓的连锁反应,直到最后因某种外界的原因发生链终止反应。

(2)单体及其对丙烯酸聚合物的性能影响 各个不同的单体聚合所产生的均聚物都有其独特的性能。比如,甲基丙烯酸甲酯的聚合物硬而且脆,而不含甲基的丙烯酸酯类聚合物较为柔软。如果将两者进行适当的搭配,就可以得到软硬相宜、具有很高的机械强度、适合涂料行业用的树脂。有一类丙烯酸类单体含有某种活性基团,例如,羟基、羧基、环氧基、氨基等,称为官能性单体。如果集聚反应中加有官能性单体,则所得聚合物称为官能性聚合物或者交联性聚合物。在当今的市场上用得最多的官能性单体有丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、甲基丙烯酸环氧丙酯以及甲基丙烯酸二甲基丙酯等。

(3)阻聚剂 正如前面讲过的那样,丙烯酸类单体在光和热的作用下极易发生聚合反应,因此单体的生产厂家为了防止单体在储存和运输的过程中聚合,一般都会在单体中加入一定量的阻聚剂,丙烯酸系单体常用的阻聚剂有酚类,如对苯二酚、对甲氧基苯酚等;硝基苯类,如硝基苯、二硝基苯、二硝基氯苯等;芳香族胺类,如苯基萘胺、对羟基二苯胺、N、N—二苯二胺等。从理论上说,这些阻聚剂的存在将会对聚合反应产生影响,具体体现在延长引发剂的诱导期、半衰期以及链终止等方面,对产品的性能也必将产生影响。所以,严格地讲,在生产过程中应该将单体中的阻聚剂设法除去。国外在丙烯酸系单体的生产、销售、运输、存储等方面都有一整套非常有效的管理方法。例如:单体的生产厂家要求在运输过程中温度保持在5℃以下,储存单体的储罐一般都设置在地下,并且装备有效的降温装置。所以国外用于工业生产的丙烯酸系单体中阻聚剂的含量相对偏低,有的甚至不加,一般在大生产前不设置除去阻聚剂的工序。国产的单体和国外的有很大区别,某些单体生产厂家为了延长单体的储存期,防止单体自聚,往往在单体中加有很大量的阻聚剂。因此在选用国内厂家生产的单体时务必谨慎,尤其是对一些小型生产厂,应该进行单体中阻聚剂含量的测定。一般来说这些检验方法的针对性都很强,首先应该从单体生产厂那里了解单体中所加阻聚剂的类型,然后再决定采用相应的办法。一般适用的方法有三氯化铁法、亚硝化法以及碱溶液检验法等。

(4)聚合工艺 丙烯酸系不饱和单体理论中有四类方法聚合,即本体聚合、溶液聚合、悬浮聚合以及乳液聚合。

本体聚合法不需要任何溶剂或者其他介质,参与聚合反应的丙烯类单体是在熔融状态下进行聚合。此法多用于塑料工业,例如各类有机玻璃的制备等。以往涂料行业一般不采用这类聚合工艺,现在多用于制造粉末涂料的树脂和复印机用油墨载体树脂的合成。

悬浮聚合法和乳液聚合法在涂料工业中多用于建筑用水性涂料。目前国内外市场广泛用做建筑涂料的苯并乳胶涂料、纯丙烯酸乳涂料就是采用这类工艺制造的。它们在建筑涂料市场中占有相当大的份额。

溶液聚合法特别是采用自由基引发的聚合法,由于其自身固有的特点被广泛用于涂料工业中。顾名思义,所谓溶液聚合就是聚合反应过程是在溶液中进行的,聚合的产物必然也是聚合物溶液。如果单纯从成膜的角度考虑,只要溶剂的沸点选配得当,聚合物溶液就可以作为基本成膜物质而直接用于涂料之中,这样就省去了一些复杂的工艺过程。这种聚合方法在涂料行业中被广泛采用。在汽车行业中,无论是汽车总装厂还是汽车修配厂,所采用的丙烯酸系涂料都是各种丙烯酸系单体溶液聚合的产物。

溶液聚合工艺本身并不复杂,但是为了控制聚合反应的转化率、聚合物的分子量、分子量分布及支链结构等影响因素,一定要认真考虑。

1)溶剂和链转移剂,在溶液聚合中,溶剂是一个非常重要的因素。它不仅影响所用引发剂的诱导期、半衰期,对于聚合反应的速度、链转移常数、分子量大小及其分布等也均有不同程度的影响。涂料用丙烯酸系聚合物的溶液一般只需要考虑除去机械杂质,而不需要经过任何特殊的处理就可以直接用作配漆的基料。因此聚合溶剂在涂料施工时具有稀释剂的作用。它的沸程范围、挥发速度以及潜热等对涂层的外观及物性必将产生非常重要的影响。所以溶剂在聚合中,它的正确选用是一个需要全面考虑的问题。

在自由基聚合反应的链增长过程中,大分子自由基可能与溶剂发生链转移反应,使得链增长终止。不同的溶剂有着不同的链转移常数。链转移常数越大,大分子自由基就越容易发生链终止反应。很明显,链转移常数较大的溶剂所获得的聚合物分子量也就越低。为了有效地控制聚合物分子量的大小,人们采用了在聚合反应后期添加链转移剂的方法。工业上用得最多的链转移剂有丁基硫醇、乙基硫醇和羟基醋酸乙酯等。应该严格按照不同单体、不同的反应条件以及对产品的不同要求等来选择链转移剂及其添加时机。

2)引发剂乳液聚合法均采用引发剂引发。一般用得最多的引发剂有有机过氧化物、偶氮化合物等,他们在热辐射的情况下都极易分解,形成活性自由基,引发单体开始聚合。

在丙烯酸系树脂的聚合反应中,选择引发剂首先需要考虑的是这种引发剂必须能够溶解或者是能够很好地分散在反应体系中,其次需要考虑的是所选择的引发剂的分解度应该和聚合条件相适应,因为不同引发剂的活化能、分解温度和半衰期均不相同。

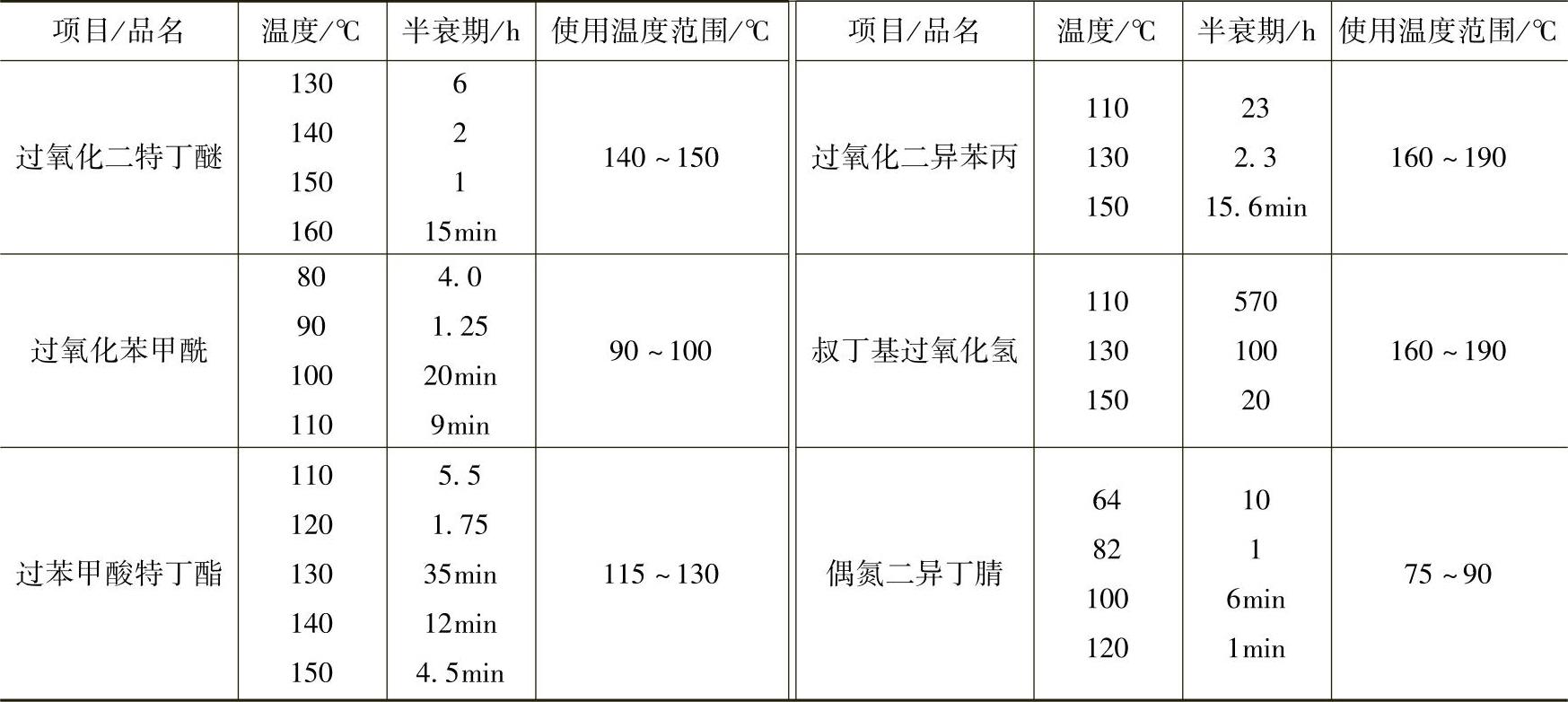

由于聚合反应一般是放热反应,如果引发剂的活化能太低,或者半衰期太短,引发剂的分解速度太快,会使得聚合反应的温度难以控制,甚至出现爆聚或者自由基消耗过早的现象,致使聚合反应不得不终止。如果引发剂的活化能太高,或者半衰期太长,引发剂分解速度太慢,聚合反应会变得相对较长,不适合在工业生产中应用。常用引发剂的半衰期和推荐使用温度范围见表1-1。

表1-1 常用引发剂的半衰期和推荐使用温度范围

在实际工业的生产过程中,引发剂的半衰期还和引发剂的用量、所选用的溶剂体系等因素有关。引发剂的浓度越低,则半衰期越长,反之半衰期越短。引发剂在不同的介质中所表现出来的半衰期也是不一样的。认真搭配、合理调整这些参数对于控制聚合物的分子量、分子量分布,提高单体的转化率都是很重要的。

为了提高单体的转化率,降低残留单体的含量,最近这几年国外大多采用了在聚合反应后期补加引发剂的措施。通常引发剂的补加量大约为原引发剂量的1/6~1/3。也有人建议在聚合反应中采用复合引发剂。也就是说,将引发温度不同的几种引发剂搭配使用,可以达到同样的效果。

3)单体的反应速率和竞聚率从理论上来说,丙烯酸系各种不饱和单体在一起共聚时,其产物主要是这些单体的共聚物和这些单体各自的均聚物的混合物。这是因为各个单体的自聚和共聚速度不同所表现的竞聚率的差异造成的,因此在设计丙烯酸系聚合物大分子的时候就要充分考虑到这些问题。正确的配方设计和工艺手段应该保证所得聚合产物中共聚物的比例尽可能的大,而各种单体的均聚物的比例尽可能的小。就好像先加某些共聚率较高的单体,或者是滴加某些特别容易自聚的单体的办法,都能够在很大程度上缓解自聚与共聚的矛盾,获得一定的效果。

2.丙烯酸系涂料

(1)热塑性丙烯酸系涂料 热塑性丙烯酸系涂料属于挥发型涂料。最早出现在1956年,美国将其应用到汽车上,特别是高级轿车的涂装中。由于它的性能大大超过了当时应用比较广泛的硝基纤维素类涂料,所以引起汽车行业极大的兴趣。当时通用汽车公司曾花费巨资来宣传,更有甚者,把它称为“魔术涂料”。(www.daowen.com)

在制备热塑性丙烯酸树脂的聚合反应中所采用的所有不饱和单体中均不含有诸如羟基、环氧基之类的活性基团。但是为了解决树脂对颜料和基材的亲和性方面的问题,一般要用到一些含有羧基或者酰基氨基之类极性基团的单体。这类聚合物大多以甲基丙烯酸甲酯为主体,辅之以苯乙烯、丙烯酸丁酯等单体。如果各个单体之间的比例选配得当,所制得的树脂配漆成膜后,可得到刚柔相济,并且具有一定的机械强度的涂层。值得提起的是,目前的国外各涂料公司在实用中普遍采用了硬树脂和软树脂搭配的做法,也就是说为同一类型的涂料准备了软、硬两种树脂。在涂料的生产中可以根据客户的要求,选用不同比例的软、硬树脂搭配,这样可以对其机械性能进行适当调节,满足客户的需求。这种构思比起在一个配方中仅仅采用一个主成膜物质的做法要科学、实用。

早期的热塑性丙烯酸系涂料无论从工艺上还是从性能上看,都有些不太健全,存在的不足也有很多,具体如下:

1)施工性能。早期的热塑性丙烯酸树脂系涂料由于合成工艺还不尽成熟等原因,其分子量及其分布都不一定合理。有时候为了提高漆膜的性能,只好采用增加分子量的方法,但是在涂装时非常容易出现拉丝的现象。必须加入大量稀释剂以降低施工粘度来解决。显然,大量稀释剂的加入,必然导致漆膜干、瘦,丰满度差,很难获得满意的涂装效果。

2)润湿性能。润湿性能差是无油合成树脂的通病。它不仅仅很容易给涂层表面带来缩孔、缩边等不足,还在制造色漆或者色浆的时候,很难快速将颜色、填料等分散于基料树脂中,而且比较容易出现浮色、发花等弊端。

3)相容性能。早期热塑性丙烯酸树脂与大多数合成树脂的相容性都不是特别令人满意,这就给制漆加工带来了极大的限制。通常在制漆的过程中,混入其他类型的树脂来改善某一品种的某些不足是涂料行业一种惯用的手法。

4)热敏性能。热塑性高分子合成材料都对热敏感。顾名思义,热塑性就意味着这种高分子材料达到一定的温度时,就会由玻璃态转化为粘弹态。显然,处于粘弹态下的高分子材料是不能像通常的涂层材料那样,发挥诸如保护、装饰作用的。工程技术人员就要为涂料用聚合物确定一个合适的玻璃化温度及软化点的范围。如果聚合物的玻璃化温度偏高,则漆膜较硬、脆,柔韧性就会变得较差。如果聚合物的玻璃化温度偏低,低于40~50℃,那么在气温相对较高的夏天当户外环境温度超过其玻璃化温度以上的时候,这种漆膜就会变得柔软、粘度增加,进而沾灰,就会损害涂层的装饰效果。提高聚合物的分子量可以相应提高其软化点,但是又可能带来施工固含偏低,粘度偏高的问题,并且漆膜在视觉效果上回显得非常的不丰满。这些都是热塑性丙烯酸系涂料能否进一步拓展的技术关键。

5)耐溶剂性。热塑性丙烯酸高分子作为涂料的时候,仅仅依靠溶剂挥发成膜,这类漆膜遇到某些溶剂的时候一定会发生再溶解,至少是溶胀。所以热塑性高分子用做涂料的主成膜物质的时候,耐大多数有机溶剂性都相对较差。

(2)其他合成材料改性热塑性丙烯酸系涂料 硝基纤维素改性热塑性丙烯酸树脂系涂料,可以使漆膜的拉伸性能和耐磨性明显地提高。但是其用量必须要有严格的控制。如果用量偏高,则对漆膜的耐候性、保光保色性以及柔韧性会带来不利的影响。

根据权威认证,随着配方中硝基纤维素的含量增加,漆膜的保光性能明显下降。所以在热塑性丙烯酸树脂中添加硝基纤维素的办法并不能满足人们的要求。但这并不妨碍将热塑性丙烯酸树脂添加到硝基纤维素体系当中。即利用热塑性丙烯酸树脂来弥补硝基纤维素涂料在力学性能和耐候性方面的某些不足。

在热塑性丙烯酸树脂中加入醋酸丁酸纤维素可以极大地克服热塑性丙烯酸树脂系涂料的许多固有的缺陷。醋酸丁酸纤维素具有良好的耐光性、不泛黄性等典型的耐老化性能。它与丙烯酸树脂并用还可以提高成品漆的流平性及溶剂释放性。众所周知,要充分发挥挥发性涂料的最佳性能,涂料在涂装施工、成膜后的溶液释放性必须非常好。如果漆膜的溶剂释放性能不好,将会造成漆膜长时间不能硬干,或始终是外硬内干,或者始终都是外硬内软,达不到应该具有的机械强度。在丙烯酸系树脂中添加适量的醋酸丁酸纤维素(CAB)就可以在较大程度上提高涂层的溶剂释放性,即使是较厚涂层,溶剂的释放也都不成问题。

目前,几乎所有的汽车修补涂料生产厂家的热塑性丙烯酸系涂料中,都加有不同的牌号、规格的醋酸丁酸纤维素。例如:BASF公司、PPG公司、DuPont公司、AKZO公司等。世界上生产和销售CAB的公司主要是伊士曼公司。

过氯乙烯树脂、氯乙烯—醋酸乙烯共聚物等均能与多种热塑性丙烯酸系树脂混溶。它们主要用来提高涂料的耐化学介质性能。但是由于这两种聚合物的大分子中含有较多的C—Cl键,极易在受到热或强烈的光照的条件下降解,分解成HCl。而生成的HCl又可能进一步加速聚合物主链的降解,使漆膜变色、变黄、失光、变脆等,最后导致漆膜失去机械强度,漆膜开裂,剥落。所以含氯聚合物不能作为户外装饰性涂料使用,就是作为其中某些成分也不适合。所以,用作汽车修补涂料的热塑性丙烯酸树脂系涂料中建议不要加入任何含有氯的聚合物。

(3)丙烯酸改性醇酸树脂系涂料 在涂料行业中,醇酸树脂类涂料一直是所有品种中地位最为重要的产品之一。几十年来尽管各种新型合成树脂相继问世,但是在产量上醇酸树脂仍然雄踞榜首。我国醇酸树脂的产量占合成树脂一半以上,即使是发达的西方国家也要占到30%~40%。长期以来醇酸树脂之所以受到用户的特别青睐,其主要原因就是在技术和经济上有着其他合成树脂无法与之比拟的优点。其主要特点体现在:价格低廉、综合性能平衡、漆膜丰满、施工性能特别好及品种多样等,可以满足不同方面的要求。

醇酸树脂系涂料用于汽车修补行业已经有很长的一段历史了,作为汽车修补涂料就像硝基纤维素涂料一样,也曾有过一段辉煌的时期。然而随着汽车工业的快速发展,汽车总装厂新车涂装水平的不断提高,醇酸树脂系汽车修补涂料也就越来越不能够适应新的要求。这主要体现在:

1)表干时间或不沾灰时间太长,严重影响了汽车修补施工的工期以及涂装质量,尤其是涂层的外观。

2)硬度偏差,不能适应现代高级汽车对面漆的要求。

3)耐候性低于现在汽车行业普遍采用的氨基—醇酸树脂面漆的水平。

4)打磨、抛光性能不理想。

虽然热塑性丙烯酸树脂系汽车修补涂料具有良好的综合性能、施工性,但它们的原始光泽不高,经过喷涂作业后,往往还需要抛光。另外,该类涂料还有一个致命的弱点,那就是它的软化点和其他力学性能之间的矛盾。如果树脂的软化点低,此时虽然漆膜的力学性能比较理想,但是在户外的阳光下,尤其是炎热的夏天,汽车表面温度超过漆膜的软化点就会使其变软、发粘导致沾灰,这是客户绝对不能接受的。而如果将树脂的软化点设计得偏高,则漆膜将会变得又硬、又脆,完全不符合汽车涂层的基本要求。要想两个问题都解决,并且不对成膜物质本身作基本的改变,几乎是不可能的。

针对这个问题,研发人员尝试采用其综合性能特别是耐候性能比较好的丙烯系衍生物来对醇酸树脂进行改性,经过多年的努力终于获得了极大成功。这类新型改性树脂叫做丙烯酸醇树脂,或者称作丙烯酸改性醇酸树脂。这类涂料的面世成功填补了上述几类涂料所存在的某些不足。而将上述丙烯酸系和醇酸系两类涂料的长处有效地结合在一起,成为近几年来国外汽车修补涂料市场使用的比较多的品种之一。在汽车修补行业,国外把这类涂料统称为丙烯酸磁漆。

丙烯酸改性醇酸树脂的技术路线很多。从它的反应机理来说主要是利用双键的共聚反应、利用丙烯酸单元与醇酸树脂单元两部分基团间反应和丙烯酸微胶改性等。但是真正具有工业化价值或者说已经工业化了的技术只有三种:

1)先预聚后缩聚法。先合成一种丙烯酸聚合物,其大分子中仅仅含有一个羧基,且大分子基本呈线型。然后再把它当做长链一元羧酸,与常规的多元酸、多元醇以及干性油一道按照常规方式合成醇酸树脂。

2)先缩聚后共聚法。选择一种特殊的不饱和一元酸或者其他脂类,此种不饱和一元酸应能参与丙烯酸类单体的共聚反应。采用这种不饱和一元酸与其他醇酸树脂的基本原料如植物油、多元酸、多元醇等一道按照常规工艺合成醇酸树脂,再将其所得树脂与各种丙烯酸类单体共聚,即得丙烯酸改性醇酸树脂。

3)冷拼法。合成可与常用醇酸树脂混溶的特种丙烯酸树脂。将其与普通醇酸树脂按照任意比例混合使用。

(4)交联型丙烯酸树脂涂料 通常含有某种活性基团的丙烯酸系聚合物在热、光、辐照或者交联剂存在的条件下,可以交联,形成网络结构而固化成膜的这种丙烯酸系聚合物称为交联型丙烯酸树脂。这类交联型丙烯酸树脂按照其交联方式可以分为两种:

1)自交联型。丙烯酸聚合物大分子中含有两个以上的活性官能团,在热或者催化剂的作用下,这些官能团能够相互进行交联反应,最后形成网络结构。自交联型聚合物一般含有下述活性官能团:缩水甘油基、羟甲基、烷氧基、亚乙基脲以及异氰酸酯基等。

2)反应型。聚合物中的官能团即使在热或者催化剂的作用下也没有相互间进行交联反应的能力,必须要在其他具有两个以上的活性基团交联剂的参与下才能发生交联反应。反应型聚合物中一般含有下述活性基团:氨基、羟基、羧基、环氧基、酰胺基以及异氰酸酯等。含有这些基团的丙烯酸树脂可与含有下述基团的化合物发生交联:

①可与羧基基反应的化合物:环氧树脂、多价金属盐化合物、三聚氰胺甲醛树脂。

②可与羟基反应的化合物:三聚氰胺健全树脂、异氰酸酯。

③可与氨基反应的化合物:环氧树脂、异氰酸酯、酸酐、氨基树脂。

④可与环氧基反应的化合物:酸酐、氨基树脂、先氨化合物。

⑤可以与酰胺基反应的化合物:酸酐。

⑥可与氨基甲酸酯反应的化合物:酸酐。

到现在为止,自交联型树脂被用作汽车修补涂料,尤其是面漆的情况比较少。主要原因是由于自交联型树脂涂料目前还存在很多的技术问题等待解决。目前,仅仅在修补腻子中用到自交联型树脂,例如:不饱和聚酯树脂类原子灰就是其中的一种。

在汽车修补行业中采用最多、最普遍的是反应型丙烯酸系树脂涂料,尤其是含羟基及环氧基。其中含羟基的丙烯酸系聚合物用得最多。这类涂料就是当今作为世界汽车修补涂料市场主要产品的丙烯酸—聚氨酯。而另外一类含有环氧基的丙烯酸系聚合物仅仅是新近推出市场的试验性产品,这是为了提高汽车表面涂层的耐酸雨性以及避免双组分丙烯酸—聚氨酯中,异氰酸酯类的毒性而开发出来的新品种。

(5)丙烯酸树脂 丙烯酸—聚氨酯系涂料为双组分涂料。由含羟基丙烯酸树脂和含异氰酸酯基的脂肪族二异氰酸酯类混合而成。它成功地将丙烯酸系涂料良好的挥发成膜性与异氰酸酯的交联性结合在一起,充分发挥了前者的快干性以及后者的因交联成膜而带来的突出的漆膜性能,受到好评。一直以来都是国外汽车修补涂料行业中作为本色漆、金属闪光漆和罩光清漆的主要涂料。综合评价主要生产厂家所提供的汽车修补涂料用丙烯酸—聚氨酯,其主要性能如下:

1)优良的耐候性、保光保色性,比同样在汽车修补涂料市场中占据相当大份额的聚酯—聚氨酯的耐紫外光性能好很多。

2)漆膜的力学性能和耐介质性能都非常的优秀。

3)可室温固化,有些产品的表干特别快,不沾灰时间也较短。特别适合汽车修补施工作业。

4)相对于硝基纤维素涂料而言,它的施工不挥发分高,施工次数大为减少,提高了劳动生产率。

丙烯酸—聚氨酯中的主成膜物质为含羟基丙烯酸树脂。我们说的含羟基丙烯酸树脂乃是参与聚合的丙烯酸单体中包括有含羟基官能团的单体,像丙烯酸羟基酯、丙烯酸乙酯、甲基丙烯酸羟丙酯等。这些含有羟基单体的品种、用量以及其他单体的品种、用量等都对丙烯酸聚合物的物性以及最终产品的性能有着很大的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。