LED散热基板的种类

功率较小的LED可以使用传统FR4等玻璃环氧树脂封装基板,不会造成太大的散热问题。但PCB材料的散热效率有限,照明级的大功率LED,虽然芯片面积相当小,整体消费电功率也不高,但单位面积的发热量却很大。树脂基板的散热极限是仅能支持0.5W以下的LED,超过0.5W的LED封装大多改用金属系与陶瓷系高散热基板,主要原因是基板的散热性对LED的寿命与性能有直接影响,因此封装基板成为设计大功率LED的非常重要的部件。

大功率LED采用高热传导陶瓷或是金属树脂封装结构就是为了解决散热问题。LED芯片高功率化的常用方式是:芯片大型化、改善发光效率、采用高取光效率的封装及大电流化。这类做法虽然能使LED的发光量呈比例增加,不过发热量也会随之上升。

在系统散热方面,尤其是大功率LED,选择合适的基板对其散热性和可靠性都具有重要影响。LED的常见基板通常有:传统且非常成熟的双面敷铜板(FR4)、发展中的金属基板(MCPCB)、以陶瓷材料为主的陶瓷基板(Ceramic)、覆铜陶瓷基板(DBC)、柔性薄膜PCB用胶粘在铝合金板上的PCB。其中,覆铜陶瓷基板是将铜箔直接烧结到陶瓷表面而形成的一种复合基板。

传统的PCB板无法承载高功率的热能,发展仍停留在低功率的LED上。高热导系数铝基板(MetalCorePCB,MCPCB)是将PCB下方基材改为铝合金,一般来说,纯铝的散热系数k(W/m·K)较铝合金高,但由于纯铝的硬度不高造成使用上的困难,所以会以铝合金的形式来制作基板。MCPCB厂商开发出不同形态的基板,有以软板取代氧化铝板,发挥高效率的散热,也有的厂商改变树脂配方,不但将涂布的关键技术提升,也兼顾到基材的环保问题。MCPCB可使用于一般LED应用的产品。不过当单位热流密度较高时,LED散热基板主要采用金属基板及陶瓷基板两类基板来强化散热。金属基板以铝(Al)及铜(Cu)为材料,可分为金属基材、金属蕊。金属基板的制作过程尚需多加一道绝缘层处理。

热传导的改善几乎完全仰赖材料的进化,一般认为随着LED芯片大型化、大电流化、高功率化的发展,未来会加速金属与陶瓷封装取代传统树脂封装方式的进程。此外,LED芯片接合部是妨碍散热的原因之一,因此薄接合技术成为今后研究的课题。

(1)高效率金属基板

高散热性是大功率LED封装用基板不可缺的基本特性,因此金属系LED封装基板使用铝与铜等材料,绝缘层大多使用高热传导性无机填充物(Filler)的环氧树脂。铝质基板是应用铝的高热传导性与轻量化特性制成的高密度封装基板,适用于大功率LED封装。铝或铝合金密度小、价格低、加工性好,是制作LED封装基板的优良材料。由于金属材料的导电性,为使其表面绝缘,往往需通过阳极氧化处理使其表面形成薄的绝缘层。一般而言,金属封装基板的热传导率大约是2W/(mK),但是由于高效率LED的热效应更高,所以为了达到4~6W/(mK)热传导率的需要,目前已有热传导率超过8W/(mK)的金属封装基板。

就目前金属高散热基板材料而言,可分成硬质与可挠曲两种基板。从结构上看,硬质基板属于传统金属材料基板,金属LED封装基板采用铝与铜等材料,绝缘层部分大多采用充填高热传导性无机填充物,拥有高热传导性、加工性、电磁波屏蔽性、耐热冲击性等金属特性。金属基材的厚度通常大于1mm,构成了新一代的大功率LED封装基板。

大功率LED封装基板是利用环氧树脂系接著剂将铜箔黏贴在金属基材的表面,通过金属基材与绝缘层材质的组合变化,制成各种用途的LED封装基板。选用硬质金属封装基板能够满足大功率LED封装的要求,因此各封装基板厂商正在积极开发可以提高热传导率的技术。虽然利用铝质补强板可以提高散热性,不过却有成本与组装的限制,无法从根本上解决问题。

硬质金属系封装基板的主要特征是高散热性,高热传导性可大幅降低LED芯片的温度。此外,基板的散热设计,通过散热膜片与封装基板组合,还可延长LED芯片的使用寿命。金属系封装基板的缺点是基材的金属热膨胀系数非常大,容易受到热循环冲击。如果大功率LED封装使用氮化铝时,金属系封装基板会发生不协调的问题,因此必须设法吸收LED模块各材料热膨胀系数差异造成的热应力,以缓和热应力进而提高封装基板的可靠性。

(2)可挠曲基板

可挠曲系基板的出现是为了满足汽车导航仪等中型LED背光模块薄形化,以及大功率LED三次元封装的要求,通过铝质基板薄板化赋予封装基板可挠曲特性,进而形成兼具高热传导性与可挠曲性的大功率LED封装基板。可挠曲基板以铝为材料,是利用铝的高热传导性与轻量化特性制成高密度封装基板,通过铝质基板薄板化后,达到可挠曲特性,并且也能够具有高热传导特性。

高热传导挠曲基板是在绝缘层黏贴金属箔,虽然基本结构与传统挠曲基板完全相同,不过在绝缘层方面是采用软质环氧树脂充填高热传导性无机填充物,因此具有8W/(mK)的高热传导性,同时还兼具柔软可挠曲、高热传导特性与高可靠性。此外,可挠曲基板还可以依照应用需求,将单面单层板设计成单面双层、双面双层结构。根据实验结果显示,使用高热传导可挠曲基板时,LED的温度大约降低100℃,这代表着温度会造成LED使用寿命降低的问题,可因变更基板设计而得到大幅改善。软式印制电路板(FPC)具有重量轻、可挠性、厚度薄、运用空间灵活等优点,热传导系数优于传统PCB基板或是MCPCB基板,且应用面积大于陶瓷基板。软性电路板的基本结构是由胶片组成,具有高度可曲挠性,可以用于狭窄空间中。

有关类似照明用LED模块的散热特性,单靠封装基板往往无法满足实际需求,因此基板周边材料的配合变得非常重要。例如配合3W/mK的热传导性膜片可以有效提高LED模块的散热性与组装特性。通过铝质基板薄板化后,达到可挠曲的特性,且能具有高热传导特性。

高热传导挠曲基板可以发挥自由弯曲特性,进而获得高组装空间利用率。可挠曲基板的主要用途大多集中在布线用基板,以往高功率晶体管与IC等高发热器件几乎不使用可挠曲基板,最近几年液晶显示器为满足高亮度化需求,要求在可挠曲基板上设置大功率LED,然而LED的发热造成LED使用寿命降低却成为非常棘手的技术课题。

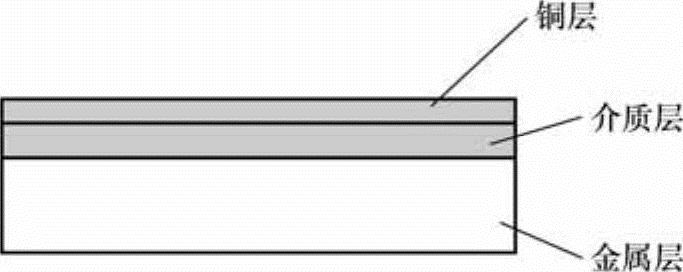

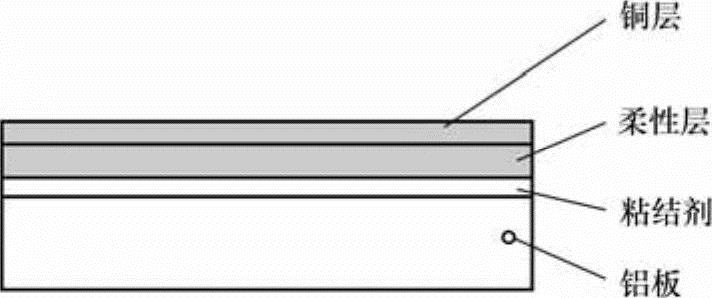

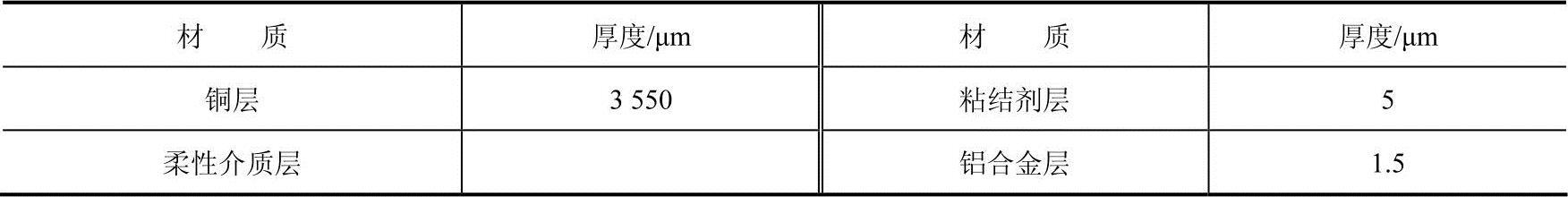

MCPCB的结构如图2-61所示。各层的厚度尺寸见表2-20所示。其散热效果与铜层及金属层厚及绝缘介质的导热性有关。一般采用35μm铜层及1.5mm铝合金的MCPCB。散热层结构图如图2-62所示。1~3W星状LED采用此结构。采用高导热性介质的MCPCB有最好的散热性能,但价格较贵。

(www.daowen.com)

(www.daowen.com)

图2-61 MCPCB的结构

图2-62 散热层结构图

表2-20 柔性PCB各层厚度尺寸

(3)复合基板

单一材料在很多场合下无法满足封装的需求,此时需要把几种材料结合起来以获得高热导率低膨胀的金属基复合材料,从而使得基板的性能得到加强,满足封装需求。金属基复合材料(如AlSiC)将金属材料(Al)的高导热性和增强体材料(SiC)的低热胀系数结合起来,具有热导率高(>200W/m·K)、热膨胀系数(CTE)可调、比重小、强度和硬度高、制造成本低等优点。金属基复合材料主要有Cu基复合材料、Al基复合材料。

研究AlSiC在倒装芯片、光电器件、功率器件及大功率LED散热基板上的应用,在AlSiC中加入热解石墨还可以满足对散热要求更高的工况。未来的复合基板主要有五种:单片电路碳质材料、金属基复合材料、聚合物基复合材料、碳碳复合材料和高级金属合金。Al基复合基板在微电子、微波电子、光电子等功率型半导体封装中得到了广泛应用,并已开始应用于大功率LED封装中。

(4)陶瓷封装基板

陶瓷封装基板目前有3大类:Al2O3(氧化铝)、LTCC(低温共烧陶瓷)、AlN(氮化铝),就技术门坎性而言,AlN最高、LTCC次之。由陶瓷烧结而成的基板有散热性佳、耐高温、耐潮湿等优点。但是其价格高出传统基板数倍,所以至今仍不是散热型基板的主要组件,但若不考虑价格因素,陶瓷基板仍是最佳首选。

采用AlN、SiC、BeO等绝缘材料为主的陶瓷基板,由于本身材料已经绝缘,因此不需要有绝缘层的处理。此外,陶瓷基板所能承受的崩溃电压、击穿电压也较高。另外,其热膨胀系数匹配性佳,具有可减少热应力及热变形的优点。

陶瓷基板主要是LTCC基板和AlN基板,LTCC基板具有诸多的优点,如易于成型、工艺简单、成本低而且容易制成多种形状。现在常用的Al2O3基板,由于热导率低,已不能满足这种要求。BeO基板虽然热导率高,但其线膨胀系数与Si相差很大,且制造时有毒,限制了自身的应用。而AlN基板由于具有理论值为320W/m.K(纳米级AlN)的高热导率,线膨胀系数(416×10-6/℃)与Si接近,电性能优良、机械性能高且无毒,研究表明,AlN除了具有较高的热特性和较高的导电特性外,硬度与Al基板相近。另外,选择AlN的另外一个重要原因还在于AlN基板除了具有高导热特性外还具有高绝缘特性,所以AlN陶瓷基板的高导热率、高硬度以及绝缘性使AlN陶瓷基板在大功率LED封装应用上具有广阔的前景。

LED封装用陶瓷材料分成氧化铝与氮化铝,氧化铝的热传导率是环氧树脂的55倍,氮化铝则是环氧树脂的400倍,因此目前大功率LED封装用基板大多使用热传导率为200W/m.K的铝,或是热传导率为400W/m.K的铜质金属封装基板。

LED薄膜陶瓷基板与低温共烧多层陶瓷、厚膜陶瓷基板技术的不同是:薄膜陶瓷基板是采取溅镀手段或是化学沉积方式,或以黄光微影制作。其中,通过黄光微影制作会使线路精密度方面远远超越低温共烧多层陶瓷与厚膜陶瓷基板,而300℃低温制程可避免陶瓷基板的体积变异,虽然这样优点较多,但其制作成本也相对增加。

低温共烧多层陶瓷基板技术是采用陶瓷材料作为基板基础材料,制作方式是预先将相关线路通过网印手法印刷在基板表面,进而整合多层陶瓷基板制作,最后的阶段则是应用低温烧结制作而成。低温共烧多层陶瓷基板的制作方式繁复,加上金属线路部分采用网印方式处理,在对位误差和精确度部分仍会出现技术限制,而多层陶瓷结构经过烧结制作过程也会遭遇热胀冷缩的问题,若想在低温共烧多层陶瓷基板上再应用需针对对位要求极为精准的覆晶制作LED器件产品,其终端产品的优良率提升将是一大挑战。

厚膜陶瓷基板同样也是采取网印方式制作,其制作过程是预先将材料印制到基板表面,当印刷内容干燥后,基板再经由烧结程序、镭射处理等步骤,完成厚膜陶瓷基板整个制作流程。与低温共烧多层陶瓷一样,厚膜陶瓷基板一样会遇到精密度的问题,尤其是对位会有误差、线路形态较为粗糙,在产品不断要求集积化、小型化的趋势下,厚膜陶瓷基板的制作方式将会遭遇产品小型化的严苛挑战,同样在面对共晶、覆晶的制作需求时,厚膜陶瓷基板也会有对位与精确度的物理限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。