1.散热的计算

(1)计算公式

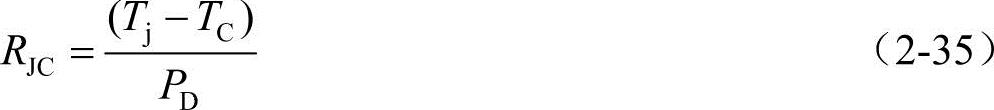

在散热计算中,当选择了大功率LED后,从数据资料中可查到其RJC值;当确定LED的正向电流IF后,根据LED的VF可计算出PD,PD的单位是W。PD与LED的正向压降VF及LED的正向电流IF的关系为PD=VFIF,则按下式可求出Tj来。

式中,Tj为结温;TC为LED散热垫的温度。

TC测量方法是先选择某种PCB,确定一定的面积,焊上LED,输入IF电流,等稳定后用K型热电偶点温度计测LED的散热垫温度TC。

通过这种计算方法计算出的Tj是基于用某种PCB及一定散热面积的。如果计算出的Tj小于要求(或等于)的Tjmax,则可认为选择的PCB及面积合适;若计算出的Tj大于要求的Tjmax,则要更换散热性能更好的PCB,或者增加PCB的散热面积。另外,若选择的LED的RJC值太大,在设计上也可以更换性能更好并且RJC值更小的大功率LED,使计算出来的Tj≤Tjmax。

一般在功率器件(如电源IC)的散热计算中,只要结温小于最大允许结温温度(一般是125℃)就可以了。但在大功率LED散热设计中,其结温Tj要求比125℃低得多。其原因是Tj对LED的出光率及寿命有较大影响,Tj越高会使LED的出光率越低,寿命越短。

LED温升与寿命是有直接关联的,检视CREE或OsramLED等所颁布的数据,其芯片PN结工作温度Tj<85℃,方能确保工作寿命达50000h,且芯片PN结至本身导热片(Tjs)温升ΔT在6~15℃之间。另外,LED光效率与工作温度成反比特征,每升高10℃就会导致光衰5%~8%,并且寿命会减半。

(2)计算实例

计算条件:

LED工作状态:IF=500mA、VF=3.97V。

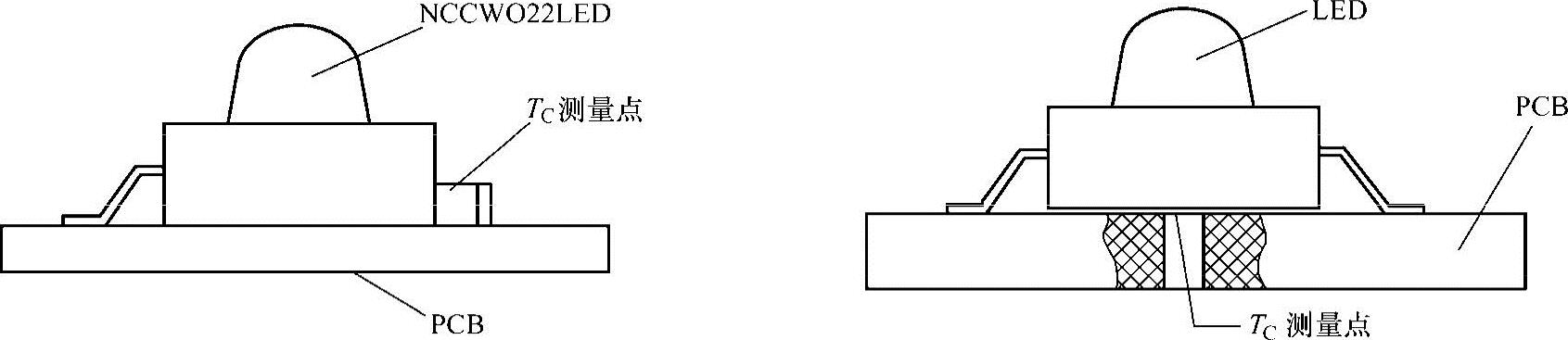

按图2-48所示用K型热电偶点温度计测TC,TC=71℃。测试时环境温度Ta=25℃。

图2-48 TC测量位置图

①Tj计算。

Tj=RJCPD+TC=RJC(IFVF)+TC=16℃/W(500mA×3.97V)+71℃=103℃

②RBA计算。

RBA=(TC−Ta)/PD=(71℃−25℃)/1.99W=23.1℃/W

③RJA计算。

RJA=RJC+RBA=16℃/W+23.1℃/W=39.1℃/W

如果设计的Tjmax=90℃,则按上述条件计算出来的Tj不能满足设计要求,需要改换散热更好的PCB或增大散热面积,并再一次试验及计算,直到满足Tj≤Tjmax为止。

另外一种方法是,在采用的LED的RJC值太大时,更换新型同类产品RJC=9℃/W(IF=500mA时,VF=3.65V),其他条件不变,Tj的计算为

Tj=9℃/W(500mA×3.65V)+71℃=87.4℃

2.大功率LED散热技术

随着LED芯片技术的日益成熟,单一LED芯片输入功率可达到5W,甚至更高,所以防止LED工作温度过高也显得越来越重要。若不能有效地将芯片热量散出,热效应也会变得越来越明显,使得芯片温度升高,进而直接减少芯片射出的光子能量,降低出光效率。温度的升高也会使芯片发射出的光谱产生偏移,色温质量下降。

假设当LED芯片的温度为25℃(典型工作温度)时亮度为100,则温度升高至75℃时亮度就减至80,到125℃则剩60,到175℃时只剩40。很明显,芯片温度与发光亮度是呈反比的线性关系。

除了照明质量,高温对LED寿命也有极大的影响。温度对LED亮度的影响是线性的,但对寿命的影响却是指数性的。同样以芯片温度为准,若一直保持在50℃以下使用,则LED有近20000h的使用寿命,75℃则只剩10000h的使用寿命,100℃剩5000h,125℃剩2000h,150℃剩1000h。温度从50℃变成100℃,使用寿命就从20000h缩短为500h,所以热会极度影响LED的使用寿命。LED散热对于发光效率与使用寿命影响甚大,故散热装置的设计相当重要,需要克服的问题也很多,甚至成为了LED厂商竞争中取胜的关键。

随着对光通量输出的要求越来越高,LED的供电功率也会持续增加。LED封装的散热管理在车辆应用方面越来越需要关注,因为其散热的好坏会严重影响LED的效率、性能及可靠性等方面。如果LED结温过高就会降低LED效率,而且发射波长会发生偏移。因此,LED工作温度必须在其最大容许工作温度(125℃)以下才能使其效率最佳,发光颜色偏差不大。所以散热措施的采用必须是全方位、全阶段的,即从单个器件、封装级、板级到系统级作热分析,从而进行热设计。热分析模拟可借助CFD(计算流体力学)方法对LED各个阶段进行全方位的热分析,进而找出较合适的散热方案。

(1)从器件到板级

CreeXBright900型LED是一个900×900μm的裸芯片,此LED在2.5nm空间内产生460~470nm波长光,颜色为蓝色。每个LED散出2.7W的热量。此LED模型是由15个小LED以每3只分布在5个电路板上构成的。

为了简化安装过程,把每只LED进行单独封装,进而使LED需要通过一层磷光质使GaN(氮化镓)基LED把蓝光转化为白光(可见光)发射出去。产生的热量直接通过器件耗散到封装外壳上。选择高导热率的陶瓷以提供较小的热阻路径和较好的电绝缘性。AIN陶瓷材料(K=200W/mK)非常适合作为大功率下热耗散的良导体。LED到AIN陶瓷封装底部之间的热阻计算值小于2℃/W。

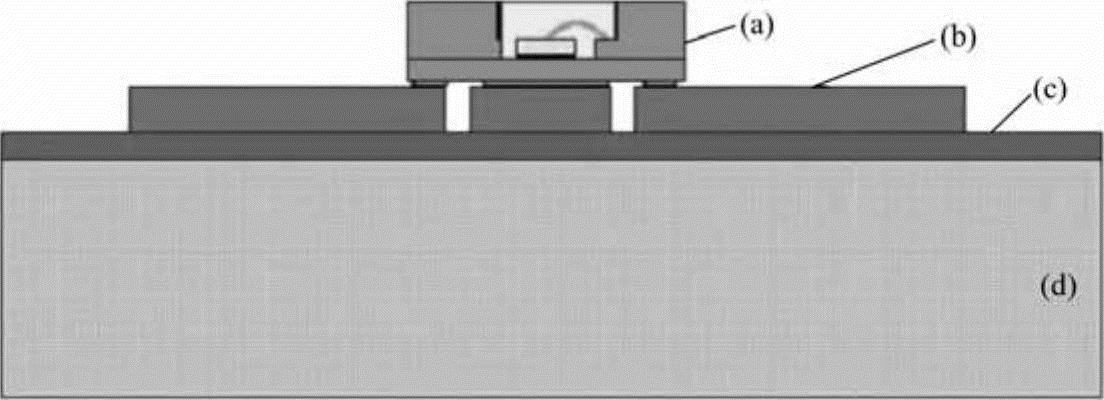

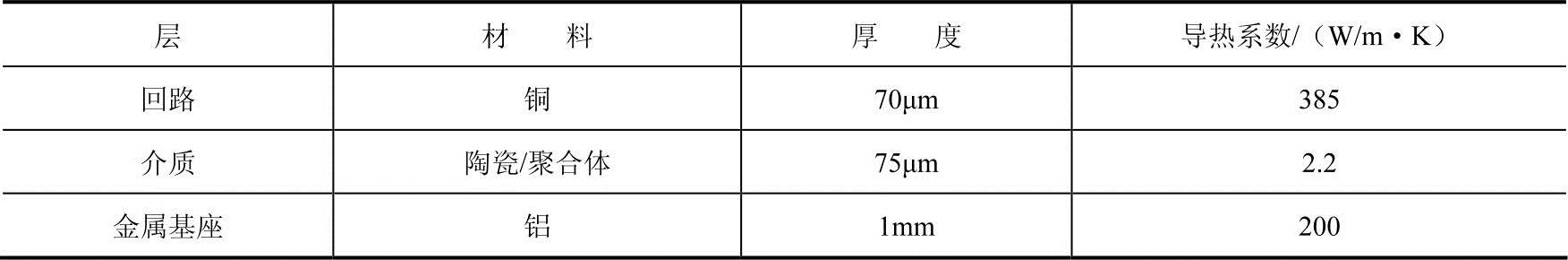

AIN陶瓷封装安装在一块绝缘金属基板上(IMS),绝缘金属基本组件如图2-49所示。IMS基板提供热扩散,热衬提供良好的热通路,进而大大简化了此系统的设计。IMS由三层组成:铜箔回路层、薄的电介层以及铝基板。

图2-49 绝缘金属基本组件

几种材料构成介质层和IMS的三层不同厚度组合的结构,进行热分析方面比较发现,最优的板子应该是较厚的回路层以较快速率传递热量加上一层很薄的且导热率很高的介质层以减少其热阻,这些层的厚度由IMS制作工艺来决定。IMS板结构和模型中的材料见表2-18。

表2-18 IMS板结构和模型中的材料

(2)系统级空气冷却

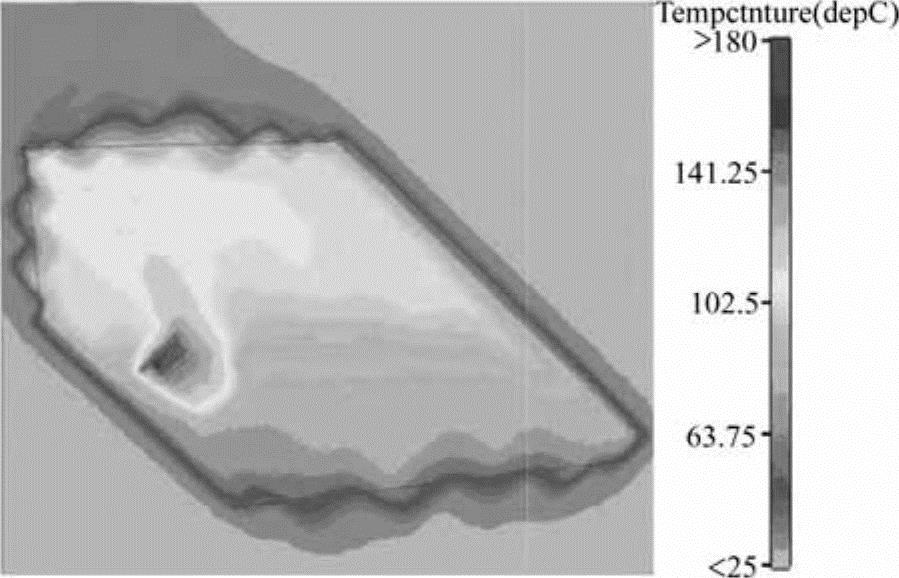

在汽车前照灯设计中,要求光必须是向前照。为此需要把IMS板安放在前照灯组件后面的45°面处。对于被动式冷却,热衬直接安装在IMS板的背面。在实际中,整个系统应放在前照灯的空腔里通过对流进行换热。由于空腔尺寸有限,热衬的尺寸受到了限制,导致LED的结温远远超出其最大容许值125℃。被动式冷却方案前照灯剖面温度云图(Tj=200℃)如图2-50所示。

对主动式空气冷却进行研究,由于其内在的空间以及周围器件的约束采用高速风扇冷却是不可行的。从其可靠性、成本及加工方面考虑都是行不通的。

图2-50 被动式冷却方案前照灯剖面温度云图(Tj=200℃)

(3)系统级被动式液冷

被动式液冷有被动式封闭循环和热管两种方式,模拟结果说明被动式封闭循环可以达到要求,可以使LED的结温维持在最大容许工作温度下。然而被动式系统中液体驱动力是通过浮力来获得的。因此,此系统需要一个热交换器放在热源上,里面形成的较热、较轻液体(如水)将上行抵抗重力被冷却。虽然从热的角度看是可行的,但实际中此方法并不适合对前照灯进行冷却,因为前照灯设计里要求热交换器必须放在LED灯具的下面。

对于热管冷却,一个循环热管系统只是一个系统内的热量循环。然而,每一个LED板都需单独装上一套热管系统,这将大大增加整个LED灯具冷却系统的成本。况且,即使单从散热分析的角度考虑其可行性,由于其工程难度和成本方面,采用热管方式冷却也是不可行的。

(4)主动式冷却

主动式液冷系统包括泵、连接热源(IMS板)的冷板、蓄水池和热交换器。它们之间用管子连接构成封闭的回路系统。鉴于每一个板子都要调整,故每个冷板需要单独贴在每个相应的板子上。由于重量和体积的限制,以及远光和近光不会同时开启,故远光和近光共同使用一个热交换器。进而可以用加倍体积的换热器带走更多的热量。换热器是由热衬及底部液冷盘管构成。考虑到热特性和易用方面,冷却系统采用的工质主要是用增添添加剂的水(添加剂如:防冻液、乙二醇、抗藻及抗菌剂等)。为了降低对泵的损坏和提高其可靠性,泵的液冷部分是可见的。有几种组合方案可以考虑。

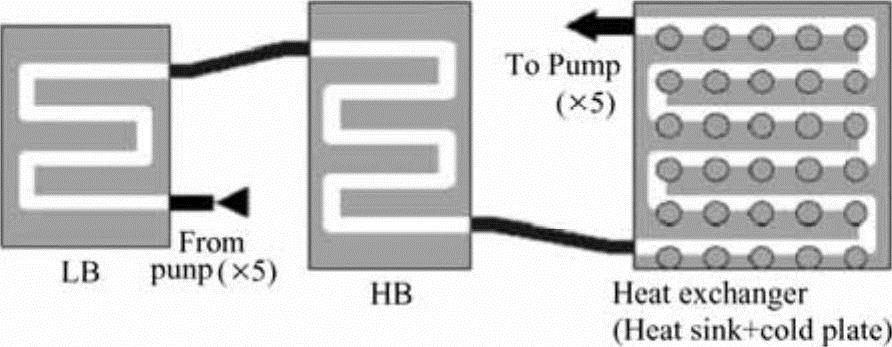

第一种方案是5个近光和远光(LB-HB)循环系统平行放置,冷板和散热器设计及软管连接如图2-51所示。从理想的热分析角度去看,需要两套歧管加上两个输水软管及连接部件。然而此方案使整个系统变得太复杂,因而不宜采用。

图2-51 冷板和散热器设计及软管连接

第二种解决方案由同样的5个LB-HB冷板回路构成,但是之间的链接用一个单循环构成。此循环路径很长导致压降很大。热分析模拟结果表明回路的压降值正好在泵压头以下,故不会对此冷却系统造成散热方面不利的影响。

备选的方案是一个回路通过一系列近光灯(LB)冷板,然后通过一些系列远光灯(HB)冷板,最后经过散热器。此设计的优点是管子数量从17根减到14根,较少的管子数有利于两种光单独进行调整进而易于安装。热分析表明在此方案中,在整个回路里最后一个板子上的3个LED的结温仅比第一种方案中对应的结温高5℃。

(5)热交换器(热衬)的优化

散热器的设计取决于其外部的条件,如空气流动的类型和工作环境,这些都决定了器件的摆放位置及空气流速。热衬若被水平放置,因为流动方向不能选择,故为了降低整体重量需要对散热器的齿片形状进行选择。散热器外形优化有很多参数需要考虑,如齿片长度、数量、基座厚度等。由于上述参数都会对LED温度有影响,故需要迭代程序对一系列参数进行评估。对系列参数的研究结论是:

1)热衬基座厚度(t)。基于其连接冷板下面进而把热量传递到整个面积上,故基座厚度对LED温度影响很小。为了减少热衬重量,在机械方面容许的情况下尽可能减少厚度。

2)热衬高度(H)。热衬的整体高度等于基座厚度(t)加上齿高(h)。齿高大小是此优化中最重要的参数。尽量的采取较高的尺寸,但注意不能遮挡光。

3)齿片长度(l)。计算的齿片长度最优值是4.5mm。然而LED温度对于齿片长度在最优值附近波动的敏感度很小。根据模拟情况,其值在3.5~6mm之间变换时,温度波动小于1℃。所以在上述范围内齿片长度都是可行的。

4)齿片宽度(w)。齿片宽度的计算最优值是9mm。类似于齿长,齿宽在7.5~10mm之间变化时,温度波动很小。

5)X方向齿数(Nx)。X方向齿数的计算最优值为40个,此方向齿间距为5.1mm。从热模拟结果看,X方向的齿数在35~45之间变换。

6)Y方向齿数(Ny)。由于前照灯空间的限制,在最宽的边上放尽可能多的齿,在最窄边放较少的数量。经计算,Y方向齿数的最优值为7个,其间距为4mm。7个以上也是可行的。

7)铝质散热器的优化热衬重量小于800g。

因为此系列优化参数之间会互相影响(如齿长和齿宽),故在整个优化过程中需要同时考虑这些因素。其他参数(如齿数)是独立参数,可以单独进行优化。

3.LED散热与结构

LED发光是靠电子在能带间跃迁产生光,其光谱中不包含红外部分,LED的热量不能靠辐射散出,因此LED是“冷”光源。目前,LED的发光效率仅能达到10%~20%,也就是说,还有80%~90%的能量转换成了热能,如果LED芯片的热量不能散出去,会加速芯片的老化,还可能导致焊点的融化,使芯片失效。所以芯片的温度不能超过125℃。要想有效地降低芯片的温度,就必须尽可能减少热阻Rth。因此为了保证LED的寿命,散热成了大功率LED应用的一个关键因素。提高LED内量子的效率,从而增加了芯片的发光效率,从根本上减少了热量的产生。此外,通过改进LED的封装结构,可使热量更容易散出来。采用倒装焊结构、利用硅片来散热、用极薄的导热胶将GaN芯片粘在方形的铝热衬上等技术,与φ5mm的LED仅靠碗状模具散热相比,更有利于热量的传输。

LED的散热能力通常受到封装模式及使用材质的导热性影响,热的散逸途径不外乎传导、对流、辐射这3大类,而LED的封装材料里积聚的热能,大部分是以传导方式散出,所以封装方式和材质选用就相当关键。

由于现阶段单只LED的输出光束低,对于一般照明使用将需要大量的LED器件组成模组以达到所需的照度。当大量使用LED模组时,这些极差的转换效率将给散热处理带来问题。其问题表现为:这些热将造成LED模组的温度上升,温度升高将导致LED工作电压减少、光强减少、光的波长变长;这些热将影响LED驱动器的效率、损害驱动电路的磁性器件及输出电容器的寿命,使LED驱动器的可靠度降低,并将严重降低LED的寿命,加速LED的光衰。在设计LED灯具时,良好的散热设计主要是出于以下考虑:

1)提高LED的效率、提高电流(功率),LED芯片要有更高的结温(Tj)。

2)LED光学性能的提高及高的可靠性都依赖于芯片的结温(Tj)。

因此好的热设计是要管理好LED芯片的结温(Tj)。LED芯片的散热途径主要有:传导、对流、辐射。其中传导和对流对LED散热比较重要,从热能分析发散功率为PD=VFIF,因为当LED效率达到标准值时,VF和IF相对变化较小。所以在做散热设计时主要从传导方面考虑,首先考虑的是选择热传导系数大的材料。在常规使用的材料中,银的传导系数是最高的,其次是铜和铝。

LED的热扩散技术面临两种选择,第一种是将LED发光层(即LED的表面)与金属体接触,再从LED内侧(基板侧)将发光层产生的光线取出,这种设计必须开发可转换光线的透明基板。此外,因LED发光层与金属体接合面非常接近,导电膏容易与焊点接触造成短路,因此必须开发新的技术。使用高导热性材料与LED芯片贴合方法与贴合技术具有可直接沿用传统封装技术的优点。由于Si具有GaAs三倍的热传导率,表面平坦且价格低廉,贴合时的热处理变质量低,贴合设备结构简单、成本低,因Si晶圆取得容易,且优良率高,因此采用Si材质作为基板。Si基板与芯片贴合条件基于两材料热膨胀系数差异,因此Au长膜温度设定为300℃以下。Au膜层堆积于两材料表面后再将金属面贴合成一体,由于Au的热传导率很高,同时又可将LED的热能扩散至Si基板,因此贴合时Au膜层不会发生龟裂现象,晶圆制程也无弯曲问题,对发光层而言更不会造成任何伤害。虽然Cu的热传导率比Au高,不过Cu在氢环境下进行热处理时会变质,相同尺寸的晶圆能获得的芯片数量相对比较少。大功率LED芯片表面长有四维膜层,除此之外结构上与Si芯片完全相同,因此可直接延用改装的Si芯片封装设备。传统炮弹型LED的热阻抗为300K/W,使用Si芯片封装设备封装的大功率LED的热阻抗只有10K/W左右,这意味着电流密度提高了4倍。(www.daowen.com)

4.衬底粘接材料对大功率LED热特性的影响

LED倒装芯片被粘在管座(器件内部热衬)里,可以通过三种方式粘贴:导热胶粘贴、导电型银浆粘贴和锡浆粘贴。导热胶粘贴的硬化温度一般低于150℃,甚至可以在室温下固化,但导热胶的热导率较小,导热特性较差。导电型银浆粘贴的硬化温度一般低于200℃,既有良好的热导特性,又有较好的粘贴强度。锡浆粘贴的热导特性是3种方式中最优的,一般用于金属之间的焊接,导电性能也非常优越。

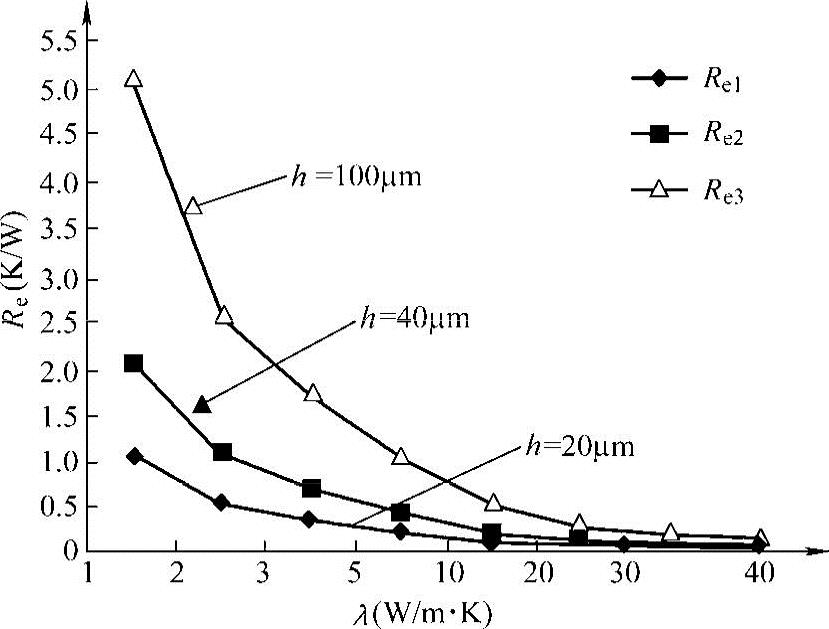

在大功率LED器件的封装中,生产厂家容易忽略衬底粘接材料对器件热导特性的影响。其实衬底粘接材料在影响器件热导特性的因素中是一个比较重要的因素,如果处理不好,将使得LED的热阻过大,导致在额定工作条件下器件的结温过高,致使器件的出光效率下降、可靠性降低。设倒装芯片衬底的横截面积为A(m2),粘接材料的热导系数为λ(W/m·K),粘接材料的厚度为h(m),则粘接材料的热阻为

若芯片衬底是边长为55mil的正方形,即A为1.96×10−6m2。分析热导系数λ对粘贴材料热阻的影响。当h=20μm时,则

ReAttach1=1.02×(1/λ) (2-37)

当h=40μm时,则

ReAttach2=2.041×(1/λ) (2-38)

当h=100μm时,则

ReAttach3=5.102×(1/λ) (2-39)

这3种情况的热阻与热导系数的关系曲线如图2-52所示。从图2-52中可以看出,当选用铅锡焊料63Sn/37Pb,λ=39W/m·K,厚度等于20μm时,ReAttach=0.026(K/W),即使其厚度为100μm,ReAttach也只有0.131(K/W);当选用热衬粘接胶Ablefilm5020K,λ=0.7W/m·K,厚度等于20μm时,ReAttach=1.457(K/W),当其厚度为100μm时,ReAttach=7.286(K/W);当选用导电型芯片粘接胶Ablebond84-1LMISR4,λ=2.5W/m·K,厚度等于20μm时,ReAttach=0.408(K/W),当其厚度为100μm时,ReAttach=2.041(K/W)。因此,选用不同的粘接材料对其热阻存在很大的影响,同时,在印刷或涂敷芯片粘接材料时,如何降低材料厚度也十分重要。

图2-52 热阻与热导系数的关系曲线

LED芯片结温最高允许为125℃,如果其工作环境温度为65℃,则对一个1W的大功率LED来说,考虑到大功率器件外部热衬的热阻一般为40K/W,器件PN结至器件的热阻应小于20K/W。而对一个5W的大功率白光LED来说,如果其工作环境温度为65℃,则从PN结至环境的热阻要小于12K/W才能保证芯片结温不超过125℃,如果选用Ablefilm5020K热衬粘接胶,λ=0.7W/m·K,厚度为100μm,仅芯片粘贴材料的热阻ReAttach就等于7.286K/W。因此,在大功率LED器件的封装中,选用合适的芯片衬底粘贴材料并在批量生产工艺中保证粘贴厚度尽量小,对保证器件的可靠性和出光特性是十分重要的。

5.倒装芯片衬底粘接材料对大功率LED热特性的影响

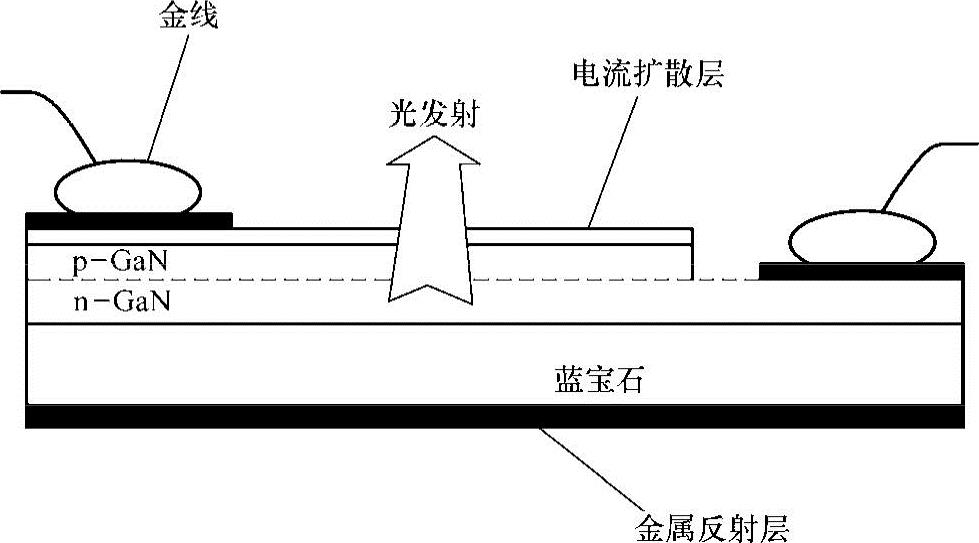

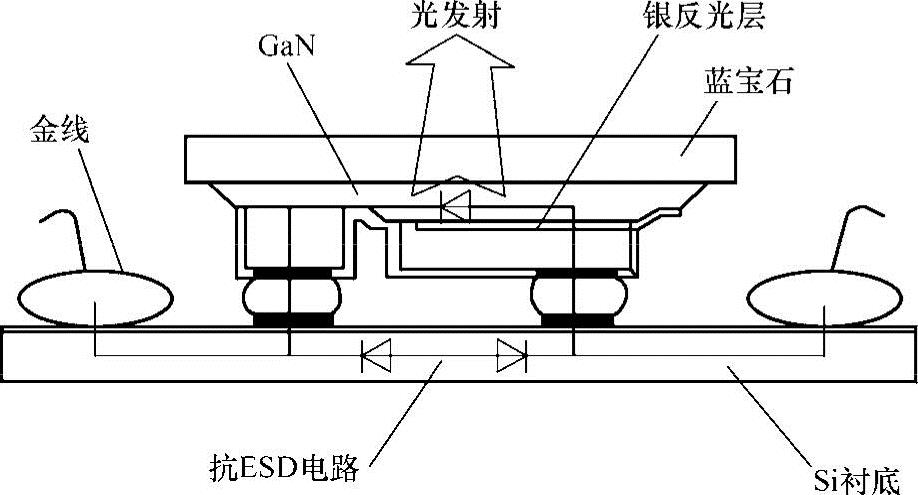

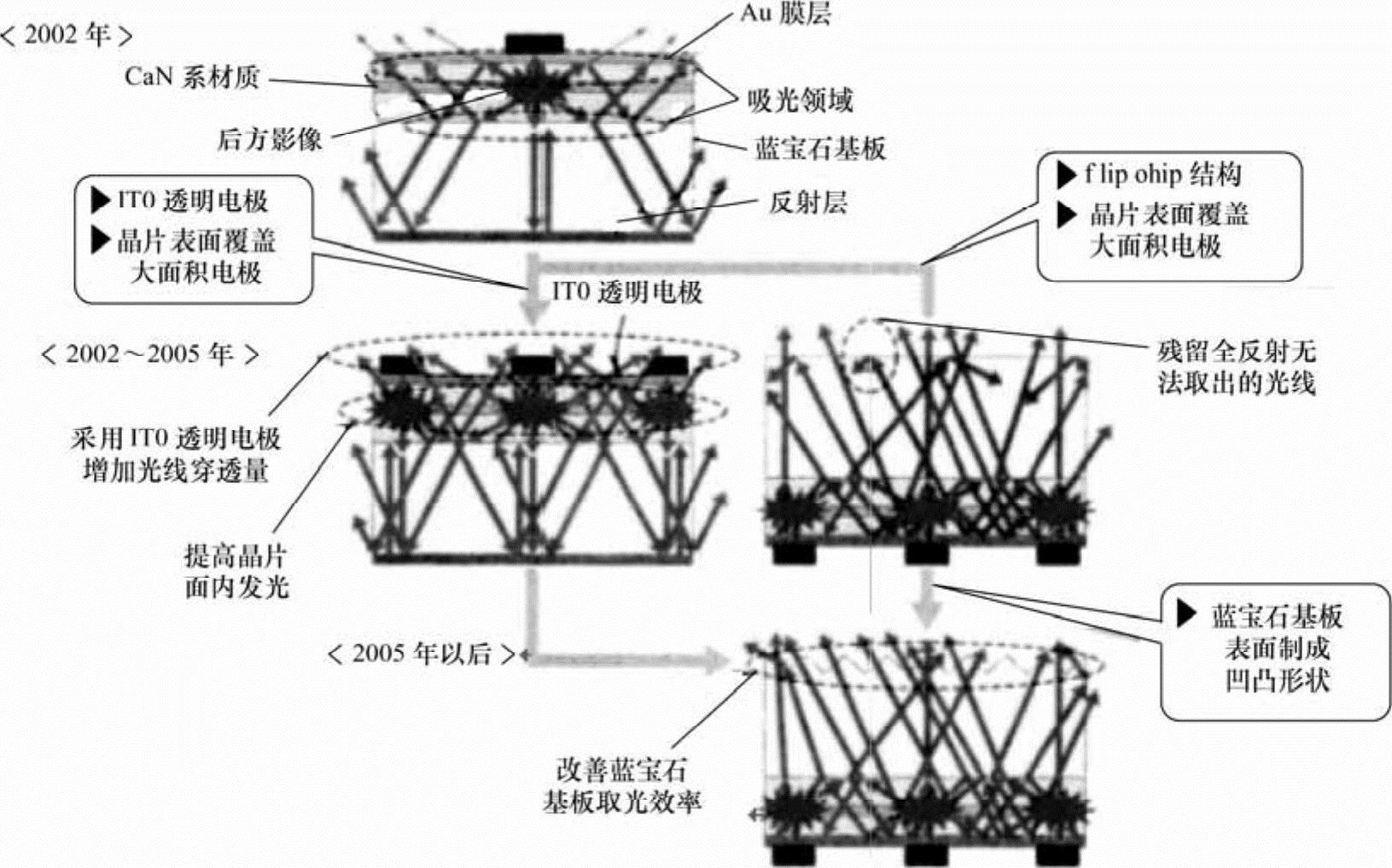

目前,GaN基外延衬底材料有两大类:一类是以日本“日亚化学”为代表的蓝宝石;一类是以美国CREE公司为代表的SiC衬底。传统的蓝宝石衬底GaN基芯片结构如图2-53所示,电极刚好位于芯片的出光面。在这种结构中,小部分p-GaN层和“发光”层被刻蚀,以便与下面的n-GaN层形成电接触。光从最上面的p-GaN层取出。p-GaN层有限的电导率要求在p-GaN层表面再沉淀一层电流扩散的金属层。这个电流扩散层由Ni和Au组成,会吸收部分光,从而降低芯片的出光效率。为了减少对发射光的吸收,电流扩展层的厚度应减少到几百纳米。厚度的减少反过来又限制了电流扩散层在p-GaN层表面均匀和可靠地扩散大电流的能力。因此这种P型接触结构制约了LED芯片的工作功率。同时,这种结构的PN结的热量通过蓝宝石衬底导出,导热路径较长,由于蓝宝石的热导系数较金属低(为35W/m·K),因此这种结构的LED芯片的热阻会较大。此外,这种结构的P电极和引线也会挡住部分光线进入器件封装,所以这种正装LED芯片的器件功率、出光效率和热性能均不可能是最优的。为了克服正装芯片的这些不足,LumiledsLighting公司发明了倒装芯片结构,如图2-54所示。在这种结构中,光从蓝宝石衬底取出,不必从电流扩散层取出。由于不从电流扩散层取光,这样不透光的电流扩散层可以加厚,增加了芯片的电流密度。同时,这种结构还可以将PN结的热量直接通过金属凸点导给热导系数高的硅衬底(为145W/m·K),散热效果更优;而且在PN结与P电极之间增加了一个反光层,又消除了电极和引线的挡光,因此这种结构具有电、光、热等方面最优的特性。

图2-53 传统的蓝宝石衬底GaN基芯片结构图

图2-54 倒装芯片结构

6.大功率白光封装设计改善流明衰减

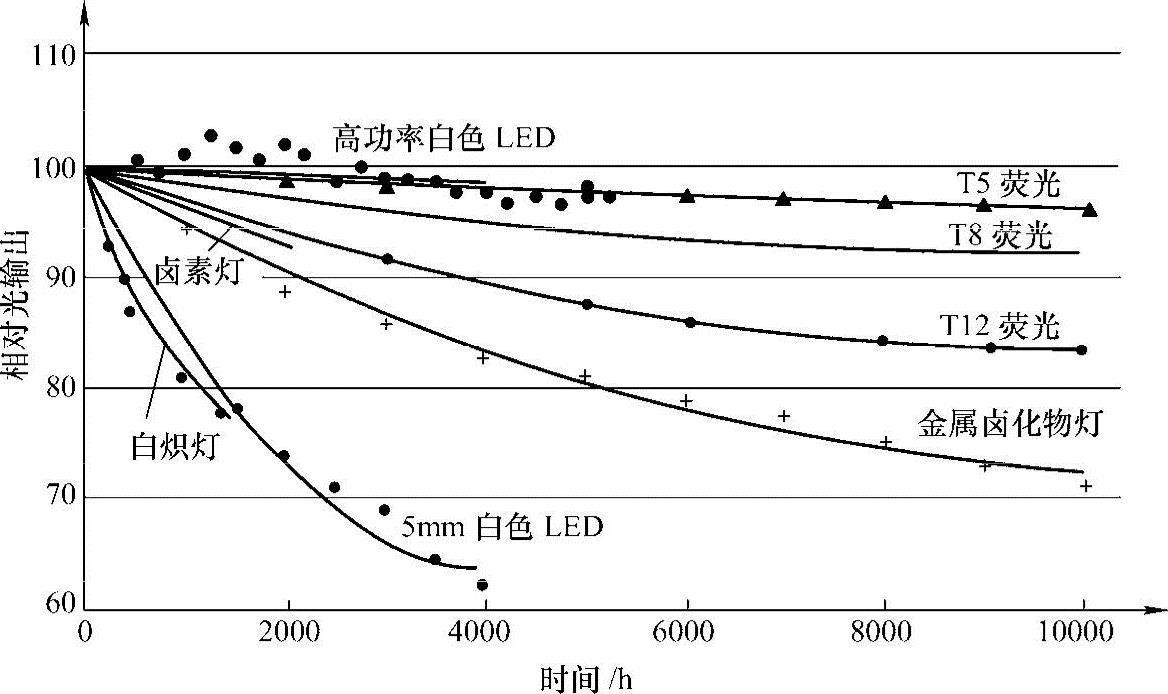

红色LED的光线输出衰减速率较白光LED慢,而绿光和蓝光LED则以中等的速率衰减。白光LED是封装在一个与外界隔离的灯具中,白光LED的环境温度将影响白光LED的光输出衰减速率。不同的白色光源的光线输出随时间变化的比较如图2-55所示。

图2-55 不同的白色光源的光线输出随时间变化的比较

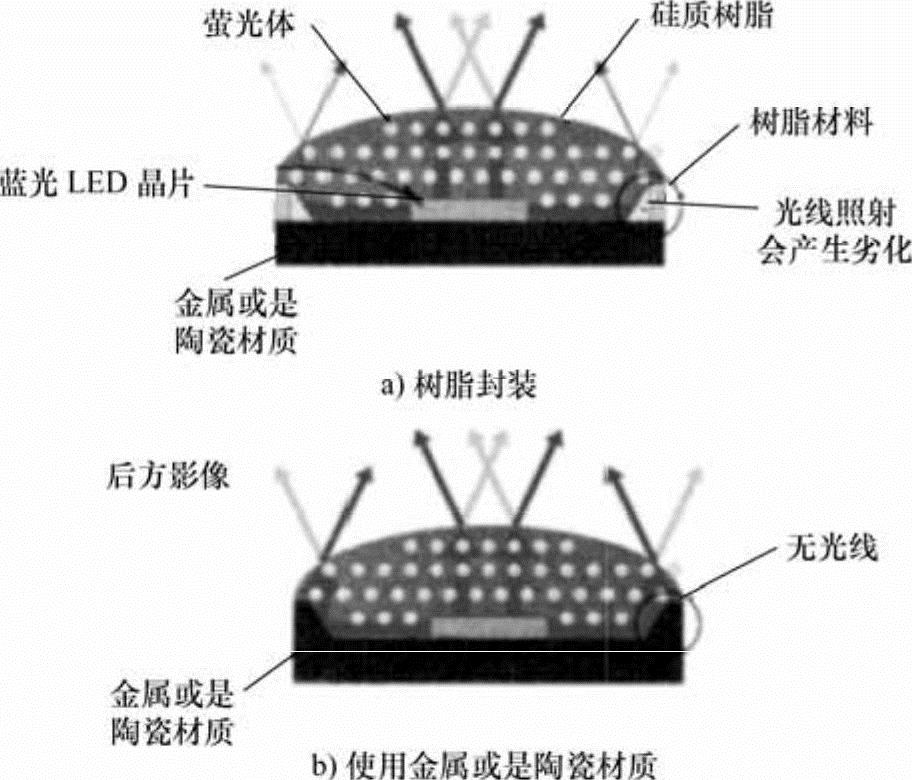

目前开发成功的大功率白色LED与原产品相比,封装面积和封装厚度大约分别减至1/15和1/5,作为最大可通过500mA电流的白光LED,可应用于各种照明设备。大电流白光LED能大幅减小尺寸,主要得益于通过采用陶瓷封装提高了散热性。原来的产品使用的是热传导性较差的树脂封装材料,所以需要加大封装尺寸来提高散热性。

近年来,随着大功率白光LED封装技术的发展,减少白光LED结点与插脚间的热阻抗,把封装外壳做成扁平,从而通过缩短结点与插脚之间的距离来缩短传输的距离。同时,引线支架的直径更大,引脚增大,并使用热传导性能较好的材料制作,能使热量更快地散发出来。使用能耐高温的环氧树脂解决了高温和散热问题,因此可以利用大芯片进行封装,使其工作电流由一般的20mA增大到350mA、700mA甚至1000mA,其功率可达1W、3W甚至5W。这种封装结构的辐射形视角很宽,因此该白光LED的光学效率也较高。常规白光LED与大功率白光LED在照明应用中的比较如下:

1)使用材料不同。一般白光LED使用环氧树脂作为安装板,而大功率白光LED需要使用铝基线路板(MCPCB)。

2)生产工艺不同。一般白光LED使用波峰焊机或手工焊均可,而大功率白光LED需要使用贴片焊机。

3)配套的电子器件不同。因为焊接工艺不同,因此与一般白光LED配套的电子器件也是需要使用波峰焊机或手工焊的一般器件,而与大功率白光LED配套的电子器件都需使用贴片器件。

4)自动化程度不一样。由于生产工艺不一样,贴片式生产的自动化程度高,可以使用流水生产线,而一般白光LED和一般器件由于外观、结构差异较远,因此有相当一部分工作如插管等都需手工完成,这样导致了两者加工质量也不一样。

5)加工性能保障不一样。由于静电防护等措施是影响白光LED使用寿命的重要因素,而一般白光LED生产的自动化程度不高,因此静电防护等措施比较难以实施,大功率白光LED的生产工艺比较容易保证白光LED的完好性能。

6)集成化程度不一样。由于大功率白光LED采用贴片式工艺,因此其电子器件可以高度集成化,可以把灯板和电源等都做得很小,而一般白光LED及其配套器件则难以实现。

7)结构设计要求不同。因一般白光LED功率小,单只白光LED发热低(当然这些白光LED承受发热的能力也低,散热效果也差),而其分布在整个发光面内,因此对其散热方面的改善措施难以实施。而大功率白光LED相对集中,又是使用贴片工艺安装在铝基板上,因此可以很容易的设计散热器,把白光LED灯板直接安装在上面以改善其散热效果。

8)配光设计要求不一样。一般白光LED因为使用的芯片数量多,均匀分布在整个发光区域内,因此配光时需要针对白光LED一一对应。而大功率白光LED使用的芯片数量较少,因此把整个灯板置于发光面的轴心附近,在配光时近似地当做集中光源来进行设计。

9)使用效果不一样。一般白光LED由于发出的光分布在整个发光表面,相互之间的间距较大,因此投射在发光表面的效果是能比较明显地看出点状分布的发光光源,并且由于白光LED光源本身的光强分布中存在强弱,加上封装中经常存在光斑及不均匀,整个发光表面势必存在明暗之分,加上配光时采用的是一一对应的方式,因此在有一只或一串白光LED失效的情况下会出现暗斑。而大功率白光LED由于相对比较集中,在配光时也近似地当做集中光源进行设计,因此上述缺陷均能避免。

10)使用寿命不一样。由于大功率白光LED具有以下特点,因此可以延长使用寿命:

·芯片数少,支路少,因此容易使用支路恒流电源,保证各只白光LED有着相同的供电环境,即使其中有个别失效,也不会影响其他白光LED的供电电流。

·散热效果好,结温相对降低,因此寿命就会延长。

·允许工作电流较大,是一般白光LED的十几倍,因此电流波动几个毫安对大功率白光LED不会造成影响,对电源精确控制的依赖性较小,也有利于提高寿命。

要提高白光LED的输入功率和发光效率就必须先克服以下问题:

①抑制温升。国外的厂家曾经开发耐高温白光LED,试图以此改善温升问题。因大功率白光LED的发热量比小功率白光LED高数十倍以上,即使白光LED的封装允许高热量,而白光LED芯片的允许温度是一定的。抑制温升的具体方法是降低封装的热阻抗。

②确保使用寿命。维持白光LED使用寿命的具体方法是改善芯片外形、采用小型芯片。因白光LED的发光频谱含有波长低于450nm的短波长光线,传统环氧树脂密封材料极易被短波长光线破坏,大功率白光LED的大光量更加速了密封材料的劣化。改用硅质密封材料与陶瓷封装材料能使白光LED的使用寿命提高。

③改善发光效率。改善白光LED的发光效率的具体方法是采用小型芯片。改善芯片结构与封装结构都可以达到与低功率白光LED相同的水准,主要原因是电流密度提高2倍以上时,不但不容易从大型芯片取出光线,结果反而会造成发光效率不如低功率的白光LED,如果改善芯片的电极构造,理论上就可以解决上述取光问题。

④发光特性均匀化。实现发光特性均匀化的具体方法是改善白光LED的封装方法,一般改善白光LED的荧光体材料浓度均匀性与荧光体的制作技术可以改善白光LED发光的均匀化特性。

⑤减少热阻抗、改善散热问题,具体内容分别是:

·降低芯片到封装的热阻抗;

·抑制封装至印制电路板的热阻抗;

·提高芯片的散热顺畅性。

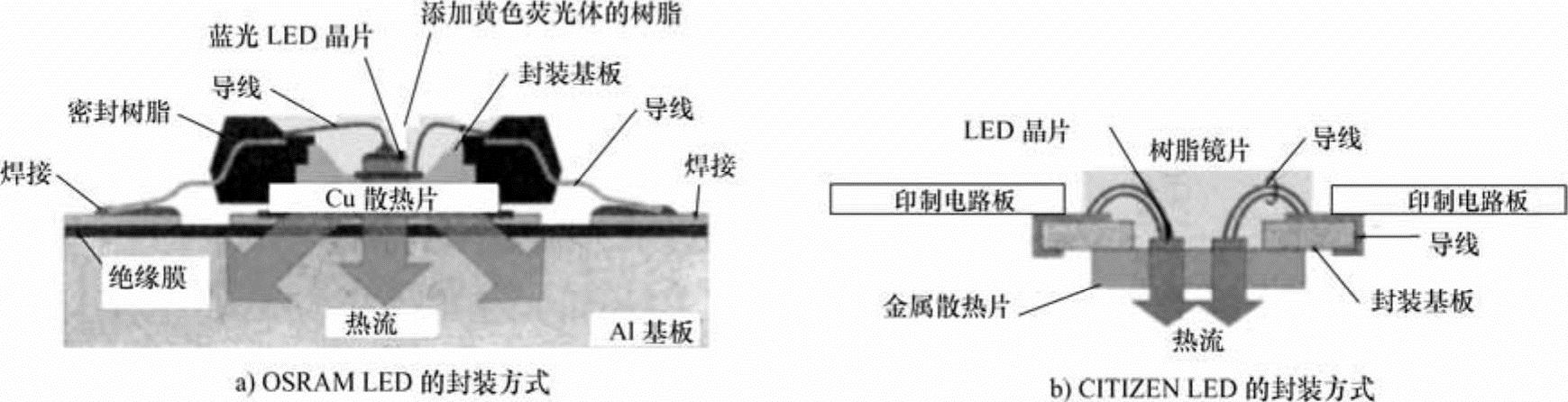

为了要降低热阻抗,许多国外的LED厂商将LED芯片设在铜与陶瓷材料制成的散热鳍片表面,LED散热的结构如图2-56所示。用焊接方式将导线连接到利用冷却风扇强制空冷的散热鳍片上,根据德国OSRAM公司实验结果证实,上述结构的LED芯片到焊接点的热阻抗可以降低9K/W,大约是传统LED的1/6左右,封装后的LED施加2W的电功率时,LED芯片的温度比焊接点高18K。LED芯片的温度受到印制电路板温度的影响,为此必须降低LED芯片到焊接点的热阻抗,从而有效降低LED芯片的温度。反过来说,即使白光LED具备抑制热阻抗的结构,如果热量无法从LED封装传导到印制电路板,LED温度的上升将使LED发光效率下降。因此,松下电工开发了印制电路板与封装一体化技术,该公司将1mm正方的蓝光LED以覆芯片化方式封装在陶瓷基板上,接着再将陶瓷基板粘贴在铜质印制电路板表面,包含印制电路板在内模块整体的热阻抗大约是15K/W左右。

美国Lumileds与日本CITIZEN等照明设备、LED封装厂商相继开发出了大功率LED用简易散热技术,不需要特殊接合技术也能够将厚约2~3mm的散热鳍片的热量直接散发到外部。虽然LED芯片到散热鳍片的30K/W热阻抗比9K/W大,但在传统印制电路板无冷却风扇强制空冷的状态下,该白光LED模组也可以连续使用。

图2-56 LED散热的结构

美国Lumileds生产的大功率LED芯片容许温度高达185℃,比其他公司的同级产品高60℃,利用传统RF4印制电路板封装时,在周围环境温度40℃范围内可以输入相当于1.5W功率的电流(大约是400mA)。德国OSRAM公司则是将LED芯片设在散热鳍片表面,达到9K/W的超低热阻抗,比OSRAM公司过去开发的同级别的热阻抗减少了40%。该LED模组采用与传统方法相同的倒装封装方式,不过LED模组与热鳍片接合时,则选择最接近LED芯片的发光层作为接合面,以使发光层的热量能够以最短距离传导散热。

LED为电流驱动器件,LED芯片以共晶、覆晶或打金线的方式把芯片放置在基板上,而为了保护共晶、覆晶或打金线的线路与芯片本身,外表覆上耐高温的透明材料或是光学材料。从结构上能发现,除了LED外覆光学材料的表面可通过接触空气进行热交换外,LED在发光过程中所产生的热亦可从芯片上打的金线直接传导至焊接的主基板散发。此外,芯片采用共晶或覆晶所放置的系统电路板,通过表面接触的热传导效果也可散出绝大部分的热量。

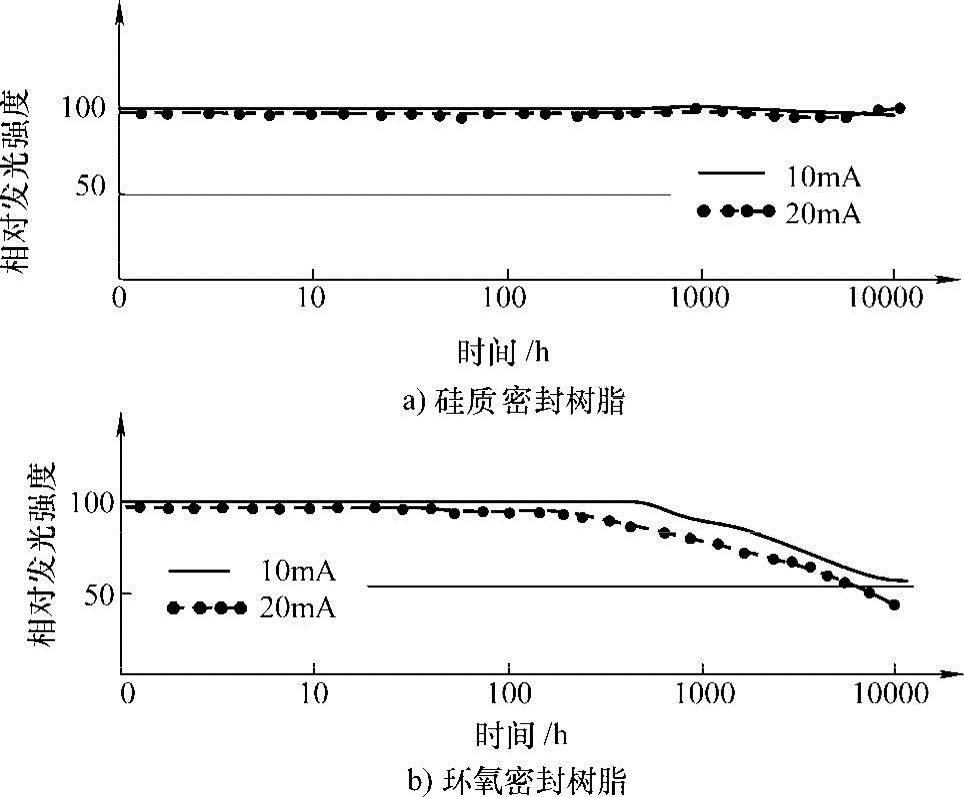

针对白光LED的长寿化问题,目前LED厂商采取的对策是变更密封材料,同时将荧光材料分散在密封材料内,尤其是硅质密封材料比传统蓝光、近紫外光LED芯片上方的环氧树脂密封材料可以更有效地抑制材质劣化与光线穿透率的降低。

图2-57 硅质与环氧密封树脂对LED光学特性的影响

由于环氧树脂吸收波长为400~450nm的光线的百分比高达45%,硅质密封材料则低于1%,LED亮度减半的时间,环氧树脂不到10000h,硅质密封材料可以延长到40000h左右。硅质与环氧密封树脂对LED光学特性的影响如图2-57所示。几乎与照明设备的设计寿命相同,这意味着在照明设备使用期间不需更换白光LED。不过硅质树脂属于高弹性柔软材料,加工上必须使用不会刮伤硅质树脂表面的制作技术,此外制作过程上硅质树脂极易附着粉屑,因此未来必须开发可以改善表面特性的技术。

虽然硅质密封材料可以确保白光LED有40000h的使用寿命,然而照明设备业界有不同的看法,主要争论是传统白炽灯与荧光灯的使用寿命被定义成“亮度降至30%以下”,亮度减半时间为40000h的白光LED,若换算成亮度降至30%以下,大约只剩20000h左右。目前,有两种延长组件使用寿命的对策,分别是:

1)抑制白光LED整体的温升;

2)停止使用树脂封装方式。

以上两项延长寿命的对策可以达到亮度降至30%、具有40000h使用寿命的要求。抑制白光LED温升可以采用冷却白光LED封装印制电路板的方法,主要原因是封装树脂在高温状态下加上强光照射会快速劣化,依照阿雷纽斯法则温度降低100℃,寿命会延长2倍。

停止使用树脂封装可以彻底消除劣化因素,因为白光LED产生的光线在封装树脂内反射,如果使用可以改变芯片侧面光线行进方向的树脂材质反射板,由于反射板会吸收光线,所以光线的取出量会锐减,这也是采用陶瓷系与金属系封装材料的主要原因。LED封装基板无树脂化结构如图2-58所示。

有两种方法可以改善白光LED芯片的发光效率:一种是使用面积比1mm2大10倍的大型LED芯片;另外一种方式是利用多只小型高发光效率LED芯片组合成一个单体模块。虽然大型LED芯片可以获得大光束,不过加大芯片面积会有负面影响,例如芯片内发光层不均、发光部位受到局限、芯片内部产生的光线发射到外部会严重衰减等。

针对以上问题对白光LED的电极结构进行改良,采用覆芯片化封装方式,同时整合芯片表面加工技术可达到50lm/W的发光效率。大型LED的封装方式如图2-59所示。

图2-58 LED封装基板无树脂化结构

对小型LED芯片的发光效率的提升,似乎比使用大型LED芯片模块来得更有效。例如日本CITIZEN公司组合8个小型LED芯片,达到60lm/W的高发光效率;使用日亚化学制作的0.3mm的正方形小型LED芯片,一个封装模块最多使用12只芯片,各LED芯片采用传统金线粘合剂封装方式,施加功率大约是2W左右。

图2-59 大型LED的封装方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。