对于由PN结组成的LED,当正向电流从PN结流过时,PN结有发热损耗,这些热量经由粘结胶、灌封材料、热衬等辐射到空气中。在这个过程中每一部分材料都有阻止热流的热阻抗,也就是热阻。热阻是LED由器件的尺寸、结构及材料所决定的固定值。设LED的热阻为Rth(℃/W),热耗散功率为PD(W),此时由于电流的热损耗而引起的PN结温度上升为

ΔT(℃)=RthPD (2-27)

PN结结温为Tj=Ta+RthPD (2-28)

式中,Tj、Ta分别为对应LED器件PN结和器件周围的环境温度;Rth为LED器件PN结到环境温度之间的热阻;PD为LED器件的热耗散功率,在这里约等于LED器件的电输入功率,即PD=VFIF。

PN结结温上升会使PN结发光复合率下降,将导致LED的亮度下降。同时,由于热损耗引起的温升增高,LED亮度将不再继续随着电流成比例提高,即显示出热饱和现象。另外,随着结温的上升,发光的峰值波长也将向长波方向漂移,约0.2~0.3nm/℃。这对于通过由蓝光芯片涂覆YAG荧光粉混合得到的白色LED来说,蓝光波长的漂移会引起与荧光粉激发波长的失配,从而降低白光LED的整体发光效率,并导致白光色温的改变。

对于大功率LED驱动电流一般都为几百毫安以上,PN结的电流密度非常大,所以PN结的温升非常明显。对于封装和应用来说,如何降低产品的热阻,使PN结产生的热量能尽快地散发出去,不仅可提高产品的饱和电流,提高产品的发光效率,同时也提高了产品的可靠性和寿命。为了降低产品的热阻,首先封装材料的选择显得尤为重要,包括热衬、粘结胶等,各材料的热阻要低,即要求导热性能良好。其次结构设计要合理,各材料间的导热性能连续匹配,材料之间的导热连接良好,避免在导热通道中产生散热瓶颈,确保热量从内到外层层散发。同时,要从工艺上确保热量按照预先设计的散热通道及时的散发出去。

对于大工作电流的大功率LED芯片,低热阻、散热良好及低应力的封装结构是制造大功率LED器件的关键技术。可采用低阻率、高导热性能的材料粘结芯片,在芯片下部加铜或铝质热衬,并采用半包封结构,加速散热。甚至可以设计二次散热装置来降低LED器件的热阻。在LED器件的内部,填充透明度高的柔性硅橡胶,在硅橡胶承受的温度范围内(一般为−40~200℃),胶体不会因温度骤然变化而导致LED器件开路,也不会出现变黄现象。LED器件材料也应充分考虑其导热、散热特性,以获得良好的整体热特性。如将大功率白光LED芯片电极上焊接数个BUMP(金球)与Si衬底上对应的BUMP通过共晶焊接在一起,Si衬底通过粘接材料与LED器件内部热衬粘接在一起。为了有较好的取光效果,热衬上制作一个聚光杯,LED芯片安放在杯的中央,热衬选用高导热系数的金属材料(如铜或铝)。

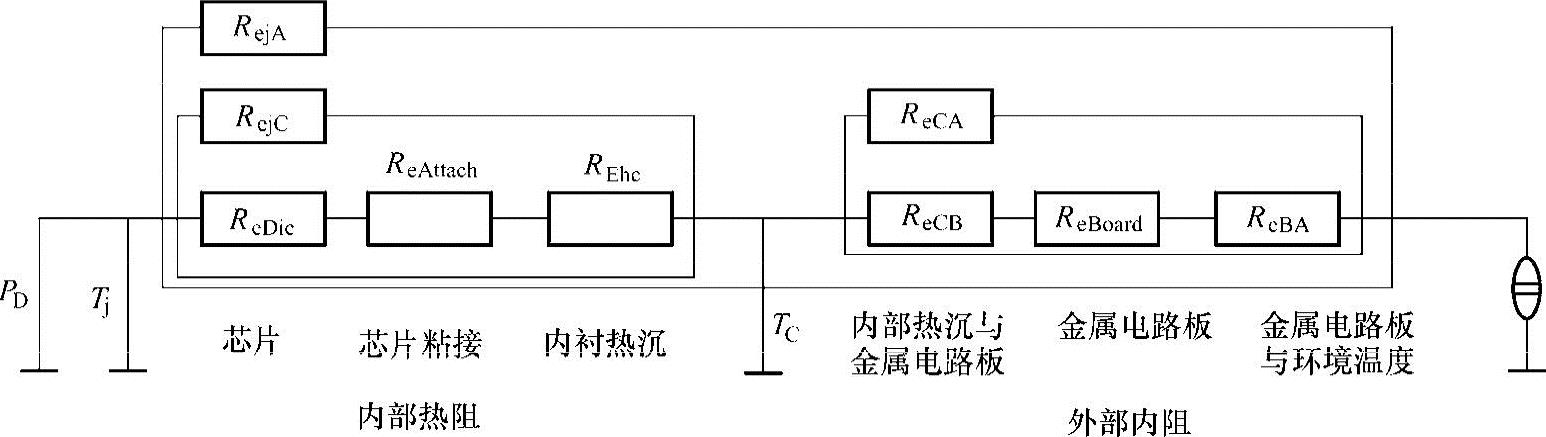

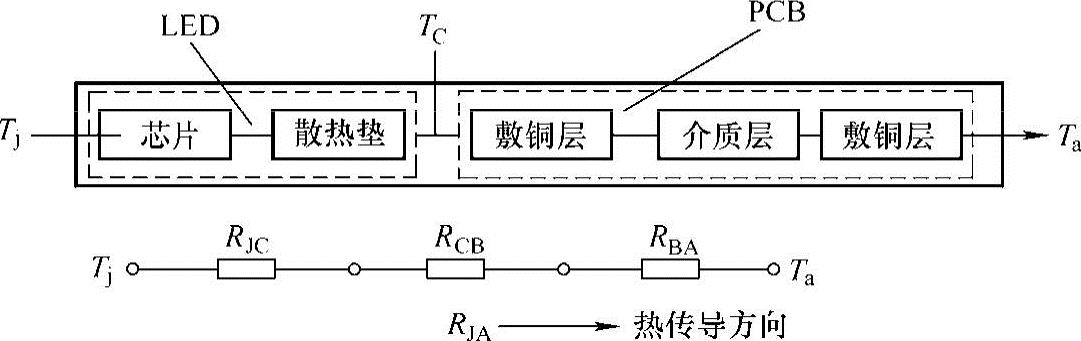

表征系统热性能的一个主要参数是系统的热阻,热阻的定义为:在热平衡的条件下,两规定点(或区域)温度差与产生这两点温度差的热耗散功率之比。热阻的符号为Rθ或Rth;热阻的单位为K/W或℃/W。一般倒装型大功率白光LED表面贴装到金属线路板,也可以再安装外部热衬,以增加散热效果。稳态时LED热阻的等效连接如图2-41所示。热阻的计算公式为

RejA=RejC+ReCA (2-29)

式中,RejC为器件的内部热阻;ReCA为器件的外部热阻。RejC=ReDic+ReAttach+REhc;ReDic为倒装芯片的热阻;ReAttach为Si衬底粘接焊料热阻;REhc为器件内部热衬的热阻。ReCA=ReCB+ReBoard+ReBA;ReCB为器件内部热衬与金属线路板之间的接触热阻;ReBoard为金属线路板的热阻;ReBA为金属线路板至环境温度之间的热阻。

图2-41 稳态时LED热阻的等效连接

对于一个常规的LED器件,80%以上的输入功率将转换成热。为使LED器件能维持一个合适的温度,这些热量必须通过外壳基板等媒介散发到周围环境中去。

当电功率P=VFIF施加到LED上后,在LED器件的PN结处将产生大量的热,致使芯片温度迅速升高。由于LED器件良好的散热特性,大部分热量将通过银浆、外壳、散热基板、PCB散发到周围环境中去,从而抑制了LED器件芯片的升温。

类同于电学中的电阻特性,热阻也存在着相同的运算法则,当n个LED安装于同一块基板上时,Tj、TC与TB分别代表了某个LED的PN结温、外壳与基板处的温度,RθJ-C、RθC-B、RθB-A分别代表PN结与外壳、外壳与基板、基板与环境之间的热阻,该LED阵列的总热阻可表示为

RθJ-A=RθJ-C+RθC-B+RθB-A (2-30)

上式满足的基本条件是阵列中所有的LED具有完全相同的参数。热阻Rth是LED的一个重要参量,当得知某一LED器件的热阻RθJ-A的数值,那么根据式(2-30)即可求得LED的结温:

Tj=Ta+PDRθJ-A (2-31)

式中,Tj为LED器件的PN结温;Ta为环境温度;PD=IV为LED器件的耗散功率;RθJ-A为LED器件PN结与环境之间的热阻。

显然,LED的热阻将严重影响LED器件的使用条件与性能,当热阻较小时,光通量几乎与正向电流成正比例增加,当热阻较大时,由于PN结温的上升,当正向电流加大到某值时,光通量将趋于饱和,并随之逐渐下降。对于一个LED,设法降低PN结与环境之间的热阻是提高LED器件散热能力的根本途径。由于环氧树脂是低热导材料,因此PN结处产生的热量很难通过透明环氧树脂向上散发到环境中去,大部分热量通过衬底、银浆、外壳、环氧粘接层、PCB与热衬向下发散。显然,相关材料的导热能力将直接影响LED器件的热散失效率。对于一个具有良好结构的大功率LED器件,其总热阻约为15~30˚C/W。与普通LED器件的热阻差异表明普通型器件只能在很小的输入功率条件下才能正常地工作,而大功率LED器件的耗散功率可大到瓦级甚至更高。

1.热辐射系数对LED散热的影响

LED的输入功率是LED器件热效应的唯一来源,能量的一部分变成了辐射光能,其余部分最终均变成了热,从而升高了器件的温度。显然,减小LED温升效应的主要方法是设法提高LED器件的电光转换效率(又称外量子效率),使尽可能多的输入功率转变成光能。另一个重要的途径是设法提高LED器件的热散发能力,使结温产生的热通过各种途径散发到周围环境中去。

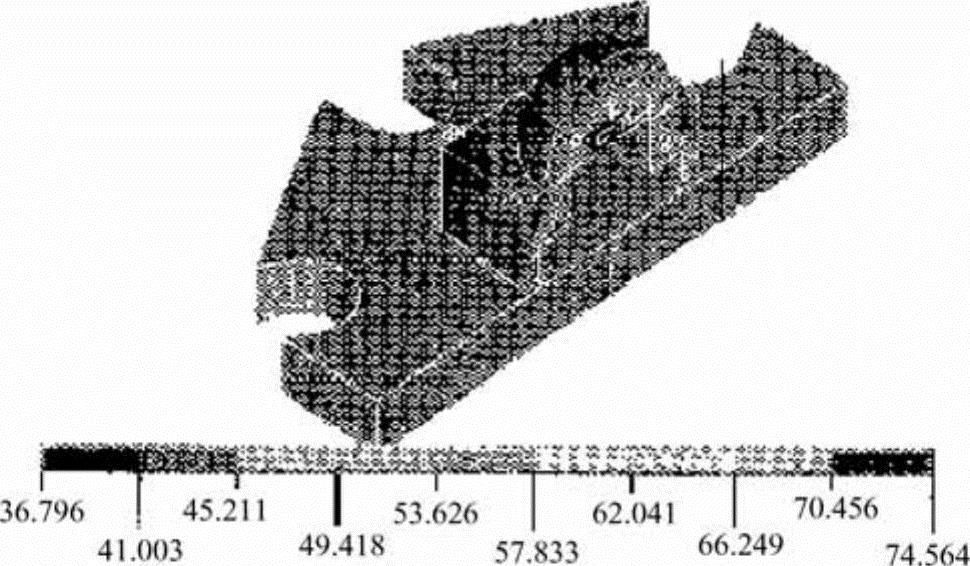

图2-42所示为表面黑度为0.8时的温度分布图。根据斯蒂芬-玻耳兹曼定律,辐照度j1与温度T之间的关系为

j1=εσT4 (2-32)

式中,ε为黑体的辐射系数;σ=5.67×10−8W/(m2·K4),称为斯蒂芬-玻耳兹曼常数。

图2-42 表面黑度为0.8时的温度分布图

因此可知,温度越高,辐照度越大。当输入功率为1W时,经由表面辐射散出的热能为7.63×10−4W,仅占总热功率的1.63‰;功率达到2W时,经辐射散出的热能也仅占6.33‰。因此,改变热辐射系数对于提高散热能力成效不大,散热的关键在于提高另外两种散热方式:热传导和热对流。

2.热导率对LED散热的影响

由于LED封装结构的特殊性,散热通道经由发光层、衬底、粘结层、基板等多个环节,而在这多个环节中,粘结材料层是热导率最低的一个环节,因此提高粘结层的热导率将会使得LED的散热提高一个层次。导热胶、导电银浆由于成本低、工艺简单,适合于小功率LED封装,合金焊料具有高的热导率和粘结强度,适合于大功率LED封装。此外,灌封胶和荧光粉,尤其是荧光粉的均匀涂覆,对提高大功率LED出光率以及控制出光色温的一致性有重要的作用。基板作为热与空气对流的载体,其热导率的大小对LED的散热起着决定作用,陶瓷基板(LTCC与AlN基板)与复合基板是未来大功率LED封装的趋势。因此,通过选择优良的粘结材料与性能优越的基板将会解决大功率LED的散热瓶颈,从而大大提高LED的散热能力以及可靠性。此外,优良的灌封胶和荧光粉也是封装高性能LED的必须条件,散热瓶颈的解决将会使LED最终进入通用照明领域。

能够发挥LED散热的主要部分是LED芯片与承载芯片的基板、LED组件与安装于系统板上的电路基板,承载LED芯片的基板属于LED封装过程中可以介入控制的关键点,而LED组件与所安装的电路基板的散热关系,则是LED模块厂所关注的散热改善重点。

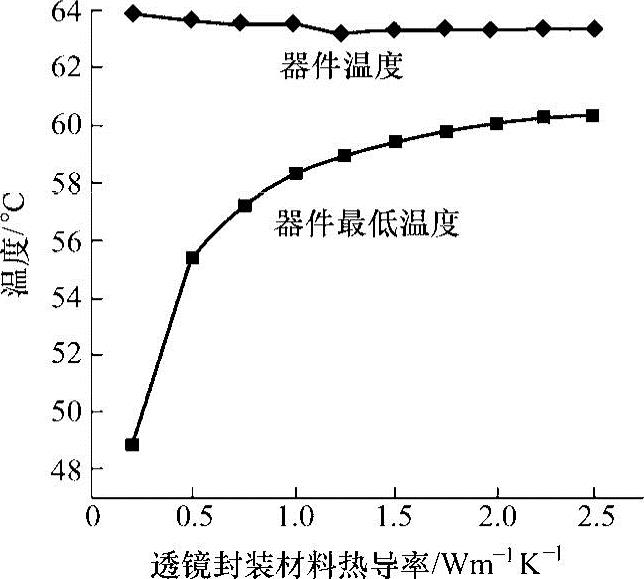

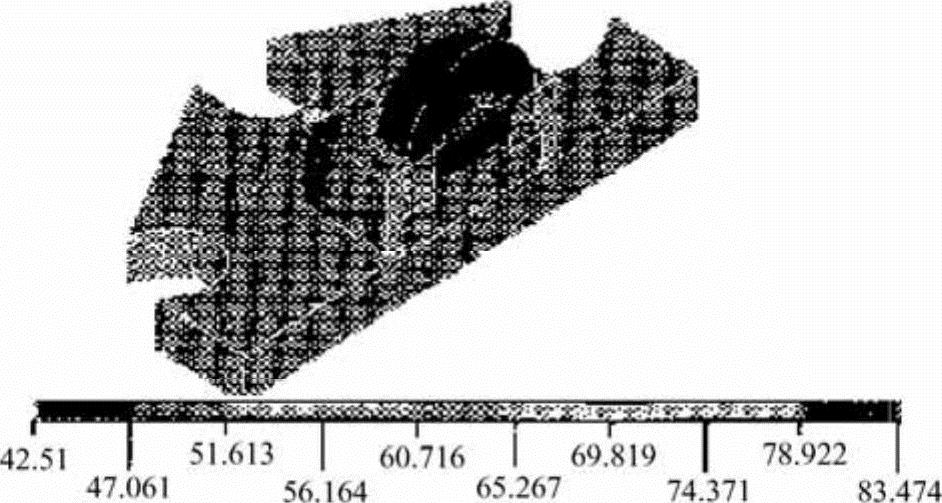

只考虑热传导与对流,只改变不同封装填充材料(如硅树脂)透镜对温度分布的影响如图2-43所示。即使找到一种热导率高达7W/m·K的环氧树脂作为封装材料,相比使用热导率为0.25W/m·K的环氧树脂作为封装材料,芯片温度下降不多,铝基板温度只下降了2.271℃,最大功率仅提高了0.69W。热导率值超过7W/m·K以上的透明硅树脂封装材料的温度分布如图2-44所示。

表2-16给出了透镜热导率为0.2W/m·K时,不同热衬材料的导热系数对于LED最大功率的影响。由表2-16可以看出,热衬材料对于LED的最大散热能力的影响很小。

图2-43 透镜封装热导率对温度分布的影响

(https://www.daowen.com)

(https://www.daowen.com)

图2-44 热导率超过7W/m·K以上的透明硅树脂封装材料温度分布图

表2-16 透镜热导率为0.2W/m·K时不同热衬材料的导热系数对于LED最大功率的影响

3.增加散热面积对LED散热的影响

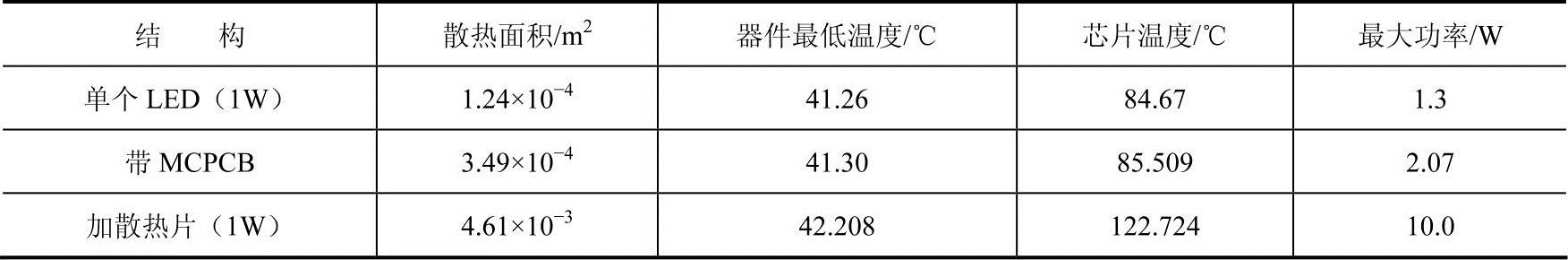

表2-17为3种不同散热方式对LED的温度分布、最大功率的影响。可以看出,增加散热面积是很好的散热方式,可以轻易地提高LED器件的散热能力,这是目前LED产品普遍使用的散热方式。然而缺点也很明显:如影响成本、增加产品重量、影响封装密度。无限度地提高LED散热片面积显然不现实,因此一般使用1.5in2的散热片提升LED产品的最大功率至10W左右。2

表2-17 3种不同散热方式对LED的温度分布、最大功率的影响

4.对流方式对LED散热的影响

提高LED芯片至外部的热传导特性,以往大多使用冷却风扇与热交换器,由于噪声与设置空间等诸多限制,实际上包含使用者、照明灯具厂商在内,都不希望使用上述强制性散热器件,这意味着非强制散热设计必须大幅增加框体与外部接触的面积,同时提高封装基板与

注:1in2=6.4516×10-4m2。框体的散热性。

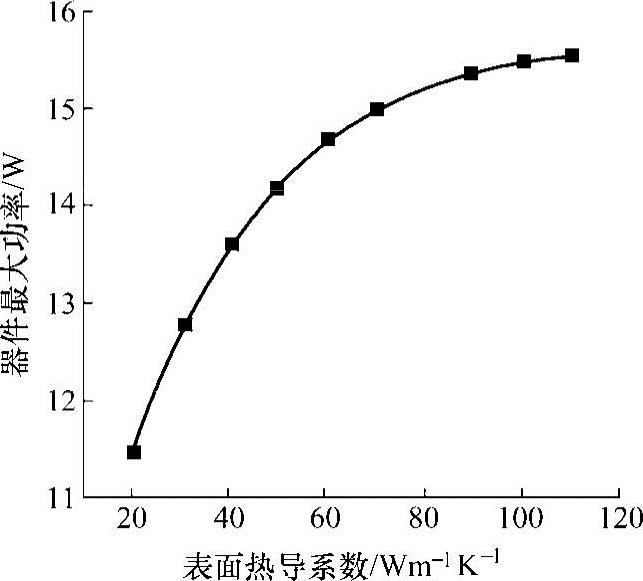

常见对流散热方式有两种:自然对流和强制对流。固定结构的散热与表面传热系数有关。强对流方式对LED器件最大功率的影响如图2-45所示。强对流方式在一定速度内会提高LED产品的散热能力,有助于提高散热效果。

图2-45 强对流方式对LED器件最大功率的影响

无论是增加散热面积还是增加对流速度都不能无限制地提高散热能力,其原因在于:当散热结构、方式固定后,即使LED导热率有所上升,也无法真正大幅度降低芯片温度。事实证明增加散热面积可以促进散热。但由于成本限制,且不可能无限制地增加散热面积,因此要提升LED产品的散热能力,关键在于寻找一种可以快速将上表面热量带走的散热方式。

5.LED发热关键点

LED整体发热量虽然不高,但换算成单位体积发热量时却远远超过其他光源。热量的传递路径主要分为3种形态,分别为热传导传递、热对流传递、热辐射传递。LED对于这3种热传导方式的依赖程度相差甚大。LED可以从空气中散热,亦有热能直接由基板导出,或经由金线将热能导出。若为共晶及倒装封装,热能将由通孔至系统电路板而导出。

热效应不仅影响LED本身,还会影响整体应用的产品,所以LED如果能够在这一方面获得解决,可以减轻应用产品本身的散热问题。因此,在面对不断提高电流情况的同时,如何增加抗热能力也是现阶段的急待解决的问题。从各方面来看,除了材料本身的问题外,还包括从芯片到封装材料间的抗热性、导热结构、封装材料到PCB间的抗热性、导热结构及PCB的散热结构等,这些都需要做整体性的考虑。

即使能够解决从芯片到封装材料间的抗热性,但因从封装到PCB的散热效果不好,同样也会造成LED芯片温度的上升,出现发光效率下降的现象。所以,松下公司为了解决该问题,把包括圆形、线形、面型的白光LED与PCB基板设计成一体,用来克服可能出现在从封装到PCB间散热中断的问题。不过,并非所有的LED生产商都把封装材料到PCB间的抗热性都做了考虑,有的LED生产商以基板设计为目标,只针对PCB的散热结构进行改良。

有相当多的LED模组生产商因为本身不生产LED,所以只能在PCB上做一些研发,因此需要选择散热性良好的LED。能让PCB上的金属材料与LED封装中的散热槽紧密连接,使具有散热槽设计的大功率LED与PCB直接连接,达到提高散热能力的效果。例如Citizen的产品就是能够从封装厚度为2~3mm的散热槽向外散热,提供具有散热槽的大功率LED,能让PCB的散热设计得以发挥。

LED各部位热流量所占比例是,铝基板(MCPCB)和电极引脚所占散热比例最大,分别为74%和18%,芯片和外壳分别为3%和5%。由于LED芯片温度较其他光源温度低许多,故热能无法以辐射模式与光一同射出去,所以LED有大约90%的热量以热传导方式向外扩散,在大电流作用下,LED芯片温度升高,需要有良好的LED封装及模块设计,以给LED提供适当的热传导途径,以降低芯片温度。

不同封装方式对散热也有很大的影响,例如以SiC及倒装两种不同封装方式的LED芯片采用ANSYS的有限元软件包进行热仿真分析比较,两种不同封装方式的LED芯片发热量皆为1W。在该实验中,SiC封装方式的芯片温度分布较均匀,且LED芯片温度也较低,这与SiC的高热传导系数有关。利用红外线热影像仪实际拍摄SiC及倒装两种不同封装方式的LED芯片表面温度。SiC封装方式的芯片表面最大温度差约为2℃,而倒装封装方式的芯片表面最大温度差约为43℃。就热膨胀系数不同而产生的热应力问题而言,SiC封装方式可得到较低的热应力。

散热设计通常有5个控制因子,分别为LED间距、介电层厚度、电路层厚度、焊锡厚度以及环境温度。通常LED间距为5个控制因子中影响较大的控制因子。然而,LED间距因混光及光均匀度的光学设计需求,无法任意改变。除了利用LED封装及LED模块设计使芯片温度降低,LED寿命及可靠度上升以外,提高LED对芯片温度的抵抗力也是一种方法,但是封装之后想改善LED散热情况,只能考虑其散热模块设计。此外,LED除了考虑芯片温度,仍需考虑以热阻大小来判断LED的散热效率。在进行LED散热设计时,需降低LED整体封装热阻值以确保组件稳定工作。

大功率LED皆采用封装体来保护芯片,针对LED芯片散热的主要途径为热传导,应通过LED封装设计与材料选择使其芯片温度容易传递至外部,再由LED模块设计使外部的热量易于散去。其中,LED封装中的基板部分大多采用金属材料,其热传导系数较高,为热传导主要途径。经过散热良好设计的与材料匹配的LED封装体,尚需搭配散热良好的LED模块设计才能有效地将热量传导致外部环境,以使芯片温度降低而提高LED的发光效率。

目前,LED散热改善手段的处理技术瓶颈是LED芯片外部的光学材料所能改善的热交换效率有限,这是碍于物理性的限制,改善幅度相当有限,反而是作为基板的和芯片上为导通驱动电流的金线可大幅改善LED器件的散热效率,尤其是基板的散热效率改善最为显著、实际。目前,有些LED器件生产厂尝试将金线距离缩短、线径增大,以此提升LED芯片的散热效率,但改善效果有限。

6.大功率LED的散热路径

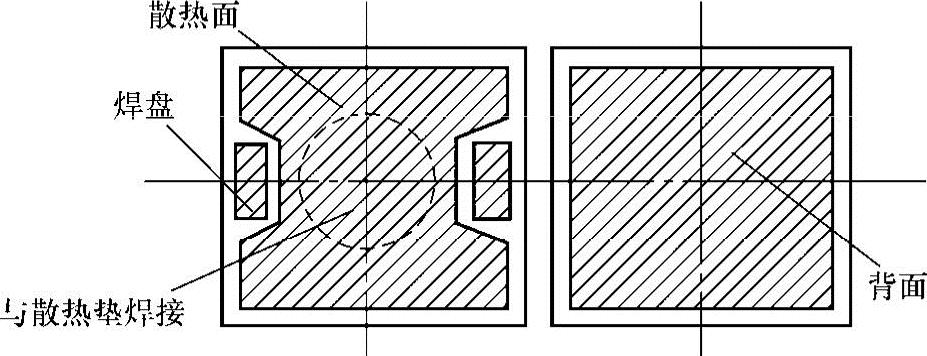

大功率LED在结构设计上是十分重视散热的,在芯片下面有一个尺寸较大的金属散热垫,它能使芯片的热量通过散热垫传到外面去。大功率LED是焊在PCB上的,散热垫的底面与PCB的敷铜面焊在一起,以较大的敷铜层作为散热面。为提高散热效率,采用双层敷铜层的PCB,其正反面图形如图2-46所示。这是一种最简单的散热结构。

图2-46 双层敷铜层散热结构

热是从温度高处向温度低处散热,大功率LED主要的散热路径是:芯片→散热垫→印制板敷铜层→印制板→环境空气。若LED的结温为Tj,环境空气的温度为Ta,散热垫底部的温度为TC(Tj>TC>Ta),散热路径如图2-47所示。

在热传导过程中,各种材料的导热性能不同,即有不同的热阻。若芯片传导到散热垫底面的热阻为RJC(LED的热阻)、散热垫传导到PCB面层敷铜层的热阻为RCB、PCB传导到环境空气的热阻为RBA,则从芯片的结温Tj传导到空气Ta的总热阻RJA与各热阻的关系为

RJA=RJC+RCB+RBA (2-33)

式中各热阻的单位是℃/W。可以这样理解:热阻越小,其导热性能越好,即散热性能越好。如果LED的散热垫与PCB的敷铜层采用回流焊焊在一起,则RCB=0,则上式可写成:

RJA=RJC+RBA (2-34)

图2-47 散热路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。