半导体电致发光的现象早在1907年就被发现,由于光很弱,批量生产困难而进展缓慢。1968年美国孟山都公司推出光强超过20mcd的GaAsp/GaAs结构的红色LED,以此为突破点,大大加快了LED的发展。并相继研制出光强达1000mcd的红、黄、绿LED,在仪表、电信的信号指示上获得了初步的应用,形成了LED早期的应用市场。直到20世纪80年代之前,由于那时LED的亮度不高,其光强度、光衰减等性能指标问题还无法在汽车灯具中获得广泛的应用,只是将其作为指示灯使用。

进入20世纪80年代后,LED亮度有了较大的提高,1985年被用于汽车照明上。1986年Nissan公司在300ZX型汽车上使用了72只φ5mm的LED作为中央高位刹车灯,标志着LED开始进入汽车照明领域。

在20世纪80年代中期,LED开始被用于汽车中央高位制动灯(CenterHighMountStop-Lamp,CHMSL)。在美国,自1985年9月1日以后销售的汽车都必须装配高位刹车灯。在我国虽然现在还没有这方面的法规,但是由于高位刹车灯对行车安全确有很大贡献,因而有普及的趋势。

直到1990年美国HP公司、日本东芝公司推出光强超过1000mcd的InGaAlP/GaAs结构的红、黄色HB-LED和1993年日本日亚公司发明InGaN/Al2O3蓝、绿色HB-LED为标志,从技术上和批量生产上为汽车灯光源LED化铺平了道路。

在20世纪90年代,有些新型的国产汽车仪表上也已采用LED,主要用于充电指示,后来还有显示发动机转速,例如湖北襄樊生产的一种组合仪表,里程表旁边竖一排LED,当司机踩加速踏板时LED排灯就从下至上依次点亮,当松加速踏板时LED排灯就从上至下依次熄灭。

我国在20世纪90年代采用LED做高位刹车灯并在汽车上安装,由于LED亮灯快,能及早让尾随的汽车司机知道前方车辆的行驶状况,可减少汽车追尾碰撞事故的发生。

进入21世纪后,随着LED功率和亮度的提升,除了汽车前照灯外,LED全面进入了汽车照明和信号系统的应用中。在2000年则进一步的应用于尾灯、转向灯与刹车灯;到了2002年Audi(奥迪)A8率先将LED光源置于前置灯具内作为日行灯。在之后的许多国际车展上都可以看到LED作为前照灯光源的概念车。

在2004年的北京车展上,法国雷奥公司展示了用4只LED做成的高位刹车灯技术,还有用一个LED来实现所有尾部信号灯功能,包括停车灯、后小灯、转弯指示灯、雾灯和倒车指示灯等。这种LED技术适用于所有尾灯功能。而在福特汽车展台上,面向今后中国市场的福克斯(Focus)概念车前灯和后灯都采用了LED技术。有人预测,今后几年LED的发光功率和成本这两大瓶颈将得到突破。这样,不但汽车照明,甚至整个照明行业都会发生重大的变革。

美国通用汽车公司在2005年的SAE大会上展示了下一代凯迪拉克STS,该车上装有包括LED前照灯在内的所有LED外部照明装置。下一代的奥迪AllroadQuattro车型已在2005年底特律车展上展示,它包括配备所有近光灯、远光灯和日行灯的汽车前照灯,该前照灯带有动态光束调节和集成的日行灯及转向信号灯。

到2010年,绝大部分汽车尾灯照明都采用LED光源,包括倒车灯和牌照灯在内。在2000型凯迪拉克和S级奔驰车上,后灯(尾灯、刹车灯和转向灯)全部使用了LED。新奥迪A8轿车侧面转向灯、行车灯、刹车灯和转向灯等,也全部使用了LED。目前,国际上新款高档轿车,如凯迪拉克、宝马、丰田、奔驰和福特等,都装配了五彩缤纷的LED灯具。

目前,LED已应用到汽车内部和外部照明,尤其是在汽车内部照明,彩色LED的应用已经非常成熟,例如用于仪表盘、显示系统的背光照明、汽车阅读灯等,并在车内采用按需选色(Color-on-Demand)功能,让汽车制造商能够通过使用自己特有的识别色彩,与其他竞争者区别开来,或使用颜色区分不同系列的产品。

我国在“十一五”期间对LED汽车灯具进行了重点部署和研发,国家863计划“半导体照明工程”重大项目,“十一五”首批启动课题中就安排了“车用LED光源系统开发”、“轿车前照灯集成技术研究”和“大功率LED车灯研究及规模化应用”3个相关研发课题。目前,前两个课题都已顺利通过验收,一款基于奔腾B50车型的全LED前照灯样灯问世。奔腾B50全LED前照灯的研制成功标志着中国在LED前照灯领域已经取得了进步,缩短了与国际先进水平的差距,也标志着中国在汽车零部件领域自主创新方面取得了卓越的成果。随着第一只全LED前照灯的诞生,其产业化进程也将逐步缩短。

目前,大功率LED技术还不是很成熟,一般1W以上LED的发热量还是很大,一般要配铜或铝散热器。现在大瓦数的LED模组都是由多只小功率LED组合而成,现在主要有F3、F5、F10这几种LED组件来设计车灯,这几种LED组件又分为散光型和集光型,还有封装为5050、3528贴片的LED组件,5050封装是由3个芯片组成,发光效果很好。

在进行LED汽车灯具设计时,需要根据标准对光形的要求进行光学设计,包括对LED的亮度、光束分布、光束角等进行选择设计。LED虽然能够节能且体积小,但是其光束角窄、对LED的散热处理要求较高,所以LED用作汽车照明光源时,需对匀光进行处理。另外,就是对LED的散热处理,如果散热做得不好,不仅会影响LED的寿命,同时也会导致LED出现光衰减。基于这两点的限制,LED车灯一直没有得到很好的发展,仅在一些高端车上装配。

在汽车灯具中,相比于前照灯,信号灯的要求相对简单一些。但在设计中需要解决的是LED的匀光问题,即如何让LED的输出光均匀分布,以及解决好LED的散热问题。

随着全球汽车工业的不断发展,汽车的安全系统也得到了长足发展,而汽车灯具是汽车安全系统的重要组成部分,关系到车辆的行驶安全、人员安全。目前,汽车灯具已经由传统的钨丝灯、卤素灯逐步向LED灯过渡。LED车灯相对于传统车灯具有光效率高、无延迟、节能、长寿、低热、抗振、色纯度高等诸多优点,因此它势必会成为新能源汽车市场的主流灯具。

2.LED车灯

LED车灯是指采用LED为光源的车灯,因LED具有亮度高、颜色种类丰富、低功耗、寿命长等特点,LED被广泛应用于汽车照明领域。近年来,LED在汽车照明中得以广泛应用。与白炽灯相比,采用LED光源的汽车照明系统使用寿命更长,功耗更低,设计灵活性更高。这些特性使其非常适合于汽车内部的照明应用。此外,随着技术的不断进步,涌现出了成本更低、每瓦光输出更高的白光LED,使得LED更适用于汽车内部、外部的各种照明应用。

LED在汽车中的应用广泛,形形色色的汽车照明应用如图1-1所示。如可以设在车顶内饰中,也可以设在车门下部内饰中,将光聚焦在车内外的特定区域。LED还可以集成在门把手、钥匙孔、踏板、杯架附近,或作为后视镜上的转向闪灯。发光指示的形状可以非常简单,也可以十分精美,以满足精确照明,为人们提供便利和美观感。

图1-1 形形色色的汽车照明应用

目前,国内外均以传统钨丝灯、卤素灯的常规要求作为车灯灯具标准,并没有独立的LED车灯灯具的生产检验标准。所以目前LED车灯制造企业生产的车灯标准仍多是国标、SAE等标准,为使得LED车灯光源的配光,外形符合传统标准,LED光源必须设计成三维阵列,通过调整LED发光方向来达到配光目的,对汽车灯具设计而言是一种新技术。由于LED光源的单色性,不需加滤色片便可以直接选用不同波长的LED组件设计具有不同功能的转向灯、制动灯、倒车灯等。不加滤色片更能使光的透过率增加(使用透明聚碳酸酯或有机玻璃的滤光罩透光率达92%~95%),从而提高了光的利用率。

用于LED车灯的LED组件为满足传统配光标准的要求,角度的选用十分重要,正确的发光角度意味着可以使用正确数量的LED组件以达到经济实用的目的。由于LED侧向散光少,灯具的反射杯作用比用传统光源更不明显,故LED光源阵列的分布要分散,与传统光源恰恰相反,分散的目的也更能符合视觉习惯。散热设计是LED灯具设计工作中至关重要的部分,散热是否良好决定了灯具的使用寿命是否能达到设计值。

3.车用LED光源的优点

汽车应用的LED对LED的角度、色差、亮度、电气参数离散值、光衰、散热、防紫外线及可靠性等都有较高的要求。与传统车灯光源比较,LED光源具有如下优点:

1)寿命长,免维护。LED的使用寿命很长,统计数据表明,白炽灯的使用寿命为800~1000h,卤素灯的寿命为3000h,荧光灯为10000~20000h,LED灯的寿命可高达50000~100000h,是荧光灯的5~10倍,是白炽灯的50~100倍。LED的长寿命是由其内部结构和发光机理决定的。只要LED所加的电压、电流不超过额定值,LED中的载流子就会在外电压的驱使下不断地移动,从而不断地发光,不会产生老化或像白炽灯中那样出现钨丝烧断的现象。相对于白炽灯,LED的结构坚固,不容易受振动的影响,在使用过程中光输出亮度也不会明显下降。基于多个LED的照明方案还具备“冗余度”好处,即使一只LED出现故障,仍可以继续使用照明装置。因此,汽车采用LED灯具后,没有其他意外事故,在整个汽车使用期限内完全用不着维护和更换LED。

2)非常节能。LED车灯可直接把电能转化为光能,环保节能效果良好,而白炽灯只能把电能的12%~18%转化为光能。LED比同等亮度的白炽灯节能至少在一半以上。与标准的白炽灯相比,LED消耗每单位电能可以产生更多的光输出。但与卤素灯相比时,LED的实际光输出的优势并不明显。最新的LED具备出色的lm/W数值,但某些数值是在优化条件下取得的,并不是在最高输出条件下获得的。一般而言,当LED的电流增加时,光输出量并未呈线性增加。因此,即使LED在0.5A电流下输出xlm,它在1.0A电流下也不会输出2xlm。

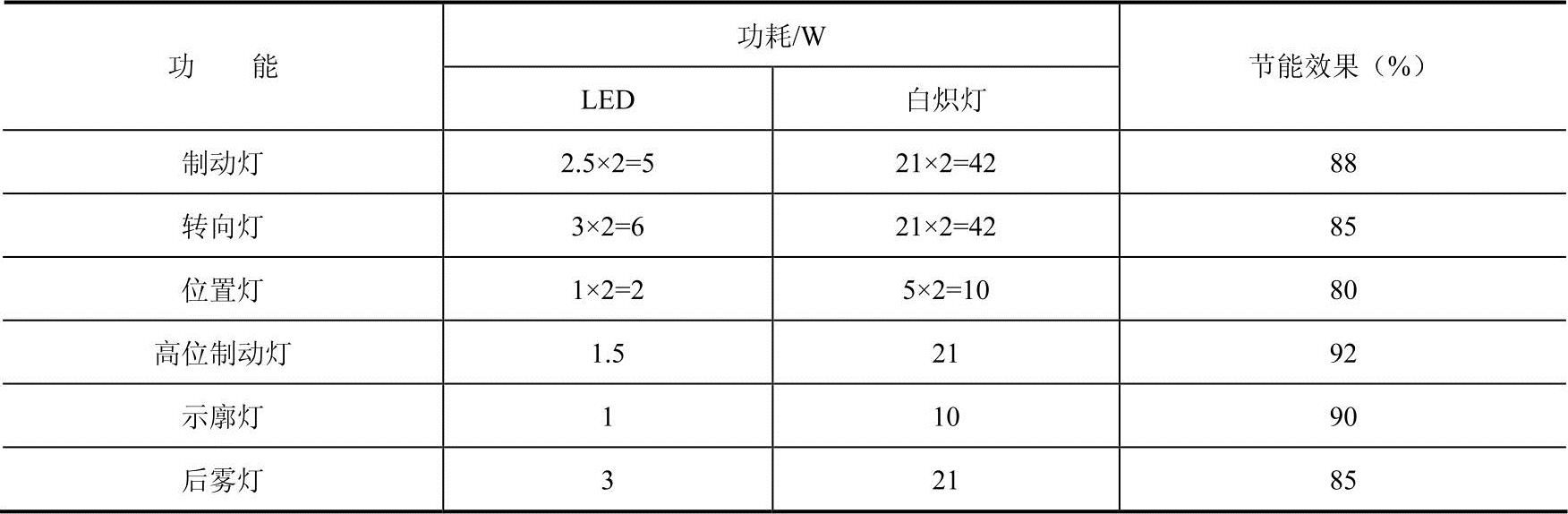

汽车信号灯采用白炽灯光源和LED光源的能耗比较见表1-1。根据美国能源署(DOE)车用LED节能审估报告,若美国全国的小轿车都使用LED车灯,每年可节省燃料14亿加仑(美制1加仑=3.785升),而且载货卡车节省的燃料比小轿车多2倍。

表1-1 汽车信号灯采用白炽灯光源和LED光源的能耗比较

3)无须热启动时间,亮灯响应速度快。普通白炽灯的启动时间一般在100~300ms,而LED的响应时间极短,大约只有250µs。对于事关重要的汽车刹车灯来说,统计资料表明,假设车辆时速为125km/h,即35m/s时,反应迅速的LED可提早约8m距离发出刹车警告,从而使汽车追尾事故发生率降低5%。指示灯也是如此。LED的发光方式与白炽灯不同,LED只透过一个表面发光,这对前照灯与航图灯应用有好处。

4)显色性好,色彩鲜艳丰富,光线质量高,基本上无辐射,属于“绿色”光源。LED具有130%的色彩饱和度,全彩色,更清晰,灯光柔和。LED车灯具有光色选择性大、结构简单、耐振动和耐冲击、低热、环境适应性强等优点。LED体积小,设计灵活性大,可以随意变换灯具模式,适用于各种造型的汽车。

5)因LED具有冷光特性,使灯具不会因长期受热而变形,从而提高了整套灯具的寿命。

6)受电压变换的影响远远小于普通白炽灯,而且易于控制。

7)环境友好无污染。LED不含汞,寿命长,弃置废物也非常少,可大大降低二次污染。此外,使用LED照明大大减少了用电量,因而就大大地减少了CO2的排放量,减轻了温室效应,从而也有利于保护环境。

表1-2给出了LED高位制动灯与白炽灯高位制动灯的比较。LED以其卓越的安全性、可靠性、环保性和节能性,成为汽车照明系统的新宠,给汽车车灯的升级和革命带来了契机。汽车厂商青睐LED的原因完全是由LED本身的优点所决定的。诸如外形尺寸小、功耗低和接通时间快速等优势开创了HB-LED被当今汽车照明广泛采用的局面。

表1-2 LED高位制动灯与白炽灯高位制动灯的比较

车用LED照明、信号灯具要得到大规模的应用,还存在不少障碍,主要表现在:

①与白炽灯相比,LED的成本居高不下,根据采用LED的数量、品质的不同,价格一般为同类白炽灯产品的几倍至十几倍不等。虽然大功率LED早已出现,但其成本也与其功率大小成正比,全球范围内车用LED生产成本的下降速度将是影响今后车用LED大规模应用的主要因素之一。

②由于终端消费者对车灯外观的要求越来越高,而随着LED在车灯中的应用,越来越多,LED出现问题的概率也越来越大,因此对LED产品性能可靠性的要求随之越来越高。

③随着车用LED市场规模的扩大,新加入的供应商势必越来越多,竞争加剧,而供应商的产品品质参差不齐,势必会影响市场声誉,从而影响最终消费需求。只要LED成本降至与白炽灯同一水准,除经济型轿车以外的轿车都将会大规模地应用LED。

4.LED在汽车照明中的应用

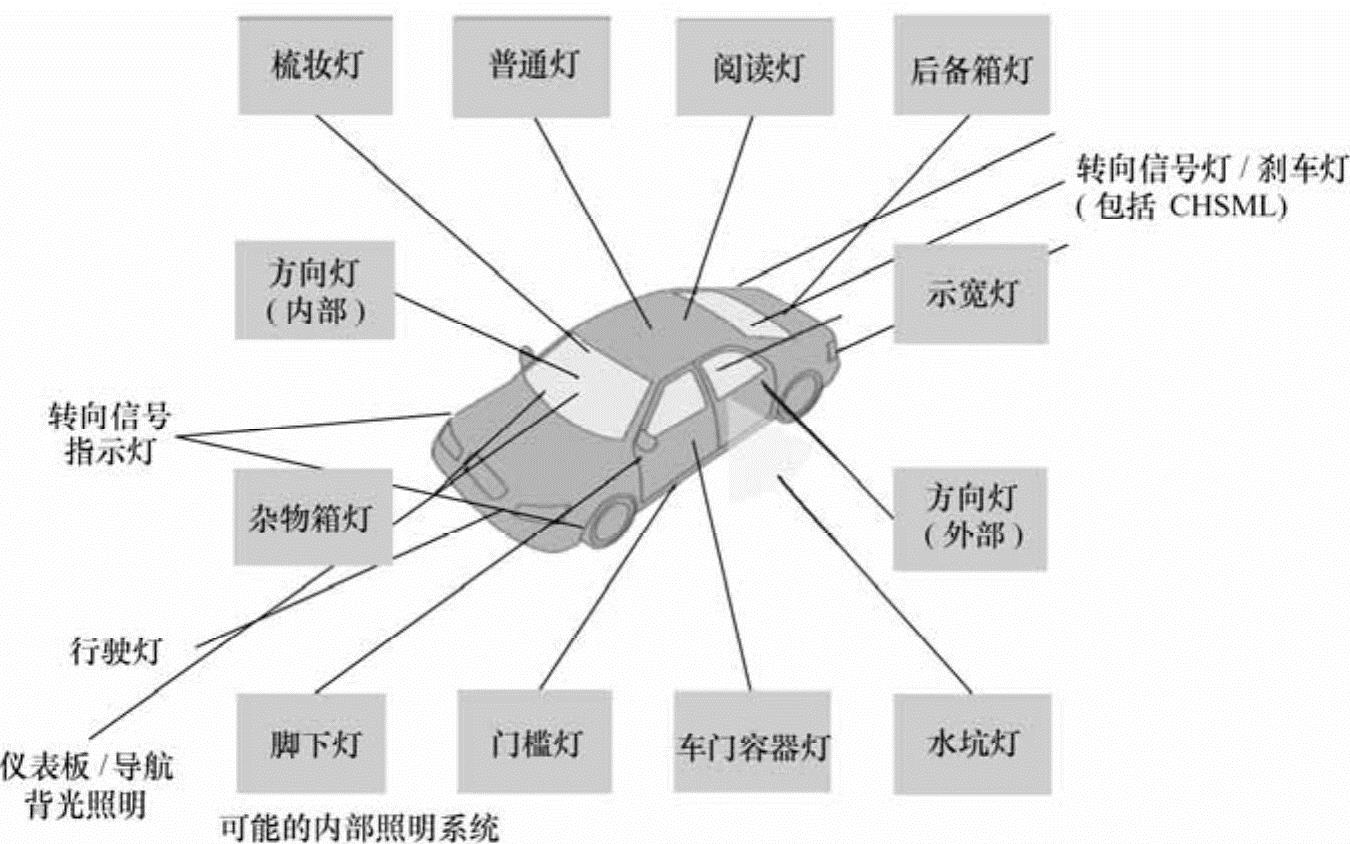

图1-2显示了现代汽车中LED照明系统的典型应用。在汽车内部,有几种采用各种类型LED的“标准内置”照明模块,有些是单个LED,而像导航面板背光照明等另一些应用则需要LED阵列。在外部照明方面,LED也得到了认可。现在超过40%的汽车中央高位刹车灯已采用了红色的LED。此外,奥迪A8采用大电流LED阵列(Luxeon)作为白天行车灯(DRL)。同时,更多中档汽车(甚至摩托车)都用了彩色LED阵列作为刹车灯、转向指示信号灯。

图1-2 现代汽车中LED照明系统的典型应用

白光LED的发光色谱接近于日光,这使得它发出的光被物体(诸如道路交通的指示标牌/线)反射的有效性要高于其他光源,从而能在较远的距离让司机尽早地发现而提高行车安全。路标几乎都采用被动辉光的反射方式,因为LED的光色近于日光,所以可以让司机在夜间像白天那样方便地发现并看清交通标志。

白光LED车灯的色温为5500~6000K,它比其他光源的颜色更白,因为HID灯的淡蓝光色温是4000K,卤素灯光为黄色3000K。所以在进行HID灯具的光学设计时,需把光谱中最蓝的部分推移至其射点光斑的边缘(因为这些区域是本车司机眼睛通常不去注意的地方,从而减少该色光对人眼的不适干扰)。

汽车信号灯主要指刹车灯、方向灯和尾灯,对其照度和颜色都有明确的规定。在20世纪80年代中期,LED开始进入到汽车产业。我国第一个LED车灯是桑塔纳2000型轿车的高位制动灯,它由上海汽车电子工程中心和上海小系车灯有限公司联合开发,并于2000年通过上海大众汽车公司认证而投产。迄今为止,LED在汽车上的应用除了仪表LCD面板背光照明外,最流行的当属中央高位刹车灯,目前已有80%以上的欧系和日系汽车安装了LED中央高位刹车灯。

前照灯是汽车在夜间行驶时照明前方道路的灯具,是保障汽车安全运行的重要部件之一。前照灯的照明距离越远,配旋光性越好,汽车行驶的安全性能也就越高。汽车前照灯发出远光和近光两种光束,其中远光在无对方来车的道路上,汽车以较高速度行驶。远光应保证在车前100m或更远的路面上得到明亮而均匀的照明。在全部车用LED灯具中,最难也是最后投入使用的就是汽车前照灯。

长期以来,汽车上使用的前照灯光源是以白炽灯、卤素灯或氙气灯(HID)作为主发光源,并参照汽车灯的光学、电学及形状为主要标准,这些标准也在近两年内由LED厂、汽车厂商及汽车协会的大力推广下逐步而缓慢地改变。

以白光LED光源来代替白炽灯的LED汽车前照灯,在设计上必须要参照传统前照灯的发光源标准来设计,但LED光源的特点属于模组式,因此对白光LED前照灯而言,则是一个全新的设计思路。其技术路线必须要应用白光LED光源的单色性,不加滤色片直接选用不同波长的多个高效LED组件,才能满足汽车前照灯具设计及加工的特殊性。(www.daowen.com)

传统的汽车前照灯的设计方式是以平滑拋物面所构成的反射效果,再搭配上花纹透明灯壳,将光源集中置于拋物面的焦距,以便形成平行光束,再经过小凸透镜形成雕塑光源。目前,两大主要汽车前照灯分为多重反射镜面车灯(Multi-Reflector,MR)与投射式汽车前照灯(ProjectionSystem)。虽然两种设计方式都能符合LED的发光原理及设计,不过LED是以面光源形式来发光的光源,其发光立体角只是传统光源的50%,因此光学设计必须再经过重新改良。这当中最关键的是汽车前照灯设计概念的改变,光束聚焦的工作不再靠透镜,而是由白光LED周围的反射面来负责,其反射面是轻质塑料表面涂装了非常光亮的铝层,曲面形状光学设计非常复杂,其表面可能是光滑面,或是格状、多面状的组合。这也是白光LED汽车前照灯在设计技术及照明艺术上的重大改变。此后,汽车的近光灯、远光灯、方向灯将可整合成一体的灯组,汽车前照灯到汽车尾灯的造型便能真正成为汽车造型的一部分,可以与车头、车尾的造型平滑无接缝地整合于一身。

LED组件主要有三项要求:LED必须具有高效、大功率、高可靠性(-40~125℃);符合电学、光学参数稳定性、一致性的高要求,如同一批LED组件的阈值电压不一致性必须要小于0.1V;LED组件在点亮后,其使用寿命必须超过1000h,发光强度衰减值要小于20%。

自2003年以来,有15家以上的汽车制造厂在相关车展上展出了采用LED前照灯的概念车。在北美一次国际车展上登场的福特概念车则采用了LED前照灯。2007款林肯Aviator等车型同样采用全新的照明系统,其中包括LED前照灯。Lexus公司在2007年推出一款2008LSGoohL混合动力豪华汽车,其前照灯采用了LED设计。日本丰田公司于2007年在凌志600H车型上开始安装LED前照灯,德国大众公司于2008年在奥迪R8车型上安装LED前照灯。从目前的情况来看,LED前照灯还处在研发阶段,预计在10年之内将会在普通轿车上比较普遍地的被采用。

LED这种新光源对于汽车前照灯的形状和排列有着较大的灵活性。利用LED体积小这一优势,可以大幅缩小前照灯整组灯具的体积,让出一些宝贵的空间给其他相关装置。现有的卤钨灯或HID灯灯具总长约30cm,而许多概念车上的LED前照灯只有12.5cm,而且可以在造型上突破传统灯具的圆形设计。由于LED采用模块化设计,从造型上看,前照灯设计给人们以全新的视觉冲击。使用LED作为前照灯,不仅颜色识别性比卤钨灯等传统灯高,而且由于传统灯只有一个光源,难以扩大照明区域,而LED灯具有多个光源,由此可使照明区域广度扩大。

对于迎面驶来的会车司机而言,在车辆越过该边际区域时蓝光会引起对方眩目而影响会车安全。在防眩目干扰方面,LED前照灯拥有潜在的优势:既能保护本车司机的视觉舒适,也不会引起邻车、会车司机的视障,如丰田凌志车的前照灯的近/远程光采用了不同的光源(LED、卤素灯)。

LED汽车前照灯的另一大优势是欧盟已通过并将于2012年生效的DRL(日行灯)法规,它与加拿大的推荐式规定(允许白天用近光灯作为DRL)不同,欧盟法规是强制在白天使用前照灯。只要车辆处在行驶之中,就必须开前照灯,这使得LED光源的低能耗、长寿命的优势更明显。

LED在汽车低照度照明系统中的应用主要是仪表板背光照明、操作开关、阅读灯、示宽灯、牌照灯等,这是汽车制造商最早将LED应用于汽车照明和信号领域的应用,同时也是目前LED在汽车中应用得最多的部分。汽车内部的显示照明,如仪表盘,过去主要采用白炽灯或CCFL(Cold Cathode Fluorescent Lamp,冷阴极荧光灯管)作为背光源。随着LED技术的不断进步,LED已经取代传统光源组合到背光照明中。从仪表盘到整个娱乐、导航、行程计算及信息中心控制显示等,LED几乎无处不在。LED用于背光照明主要有以下三种方式:

1)将LED直接安装在LCD(液晶屏)散射膜的后面,可使用许多封装的LED,也可采用未封装的管芯。

2)将LED发出的光导入光纤束中,在光纤束的散射膜后面构成一个平坦的薄片,可以不同的方式将光从薄片中取出作为LCD的背光照明。

3)用一个透明或半透明的矩形塑料块作为导光体,将LED直接安装在LCD散射膜后面,塑料块的后表面涂有白色反光材料,LED光从塑料块的一个侧边射入,其余侧边为白色反光材料。

当多个LED一同用于汽车仪表盘照明或娱乐系统控制时,颜色和亮度的一致性就显得特别重要,被照区域的亮度需要均匀一致,不应有任何阴影。

5.LED光源应用于前照灯需要解决的问题

前照灯是汽车在夜间行驶时照亮前方道路的灯具,是保障汽车安全行驶的重要部件之一。前照灯的照明距离越远,配光性越好,汽车行驶的安全性能也就越高。近几年来,随着照明光源技术的进步,汽车前照灯经历了一个从白炽灯到卤素灯再到HID灯的发展过程,然而,这些传统光源均属于真空或充气的玻壳灯具,在亮度、寿命、体积、发热度、色温调整与坚固性等方面均存在着致命的弱点。LED汽车前照灯就是配置LED光源的一种前照灯,与传统的汽车前照灯相比,具有寿命长、节能、光质好、结构简单、响应快(ns级)、电压低、体积小等优点,其已成为国内外争相开发的热点。

图1-3 沃尔沃XC60和奔驰F700概念车前照灯

目前,LED前照灯都是用在一些车展上的概念车上。沃尔沃XC60和奔驰F700概念车前照灯如图1-3所示。LED要在汽车前照灯中取代传统光源,并非是一件容易的事情,需要解决以下几方面的问题:

1)亮度输出。前照灯的亮度要求是:近灯900lm,远灯1100lm,整体为2000lm,约是Lumileds公司的40只1W的LED在25℃时的总光源输出。这类LED当环境温度升至50℃时,效率会降至80%。为提高功率,需要更多数量的LED,这不仅会引起成本增加,而且会使LED的故障率增加。

2)散热问题。传统光源产生的热虽然远远高于LED,但不会因高温而降低其光输出。然而,LED光输出却会因LED的结温升高而下降。因此,散热问题在LED前照灯设计中至关重要。为防止LED过热而烧毁,需要为其加装散热片。由于前照灯需用很多个LED,加设散热片后体积会过于庞大,难以纳入灯具中。

即使较小的热量也要集中到LED芯片上去传导和发散,因为装置的热容量小也会引起LED温度的骤升。LED的工作温度必须保持在150℃以下。对LED散热问题的一种解决方案是:在一个灯具中使用数目较多的LED发光元件,让单元件的发热量较小,再把它们布置在较大的空间内使其易于散热。凯迪拉克(EscaladePlatinum)的前照灯由7只LED构成,其中5只用于近程光束,另两只则作为远程光源。它们都带有各自的主动式散热装置(冷却风扇)。

在热管理方案选择上侧重依靠虚拟仿真手段来评估优化,而在模拟工具(仿真软件包)的选用上则必须通过足够实验数据的考证。对热管理问题的挑战不仅来自于热传导,可借助于“热池”装置把LED元件所生成的热量取出来,而且还要解决通风问题,让热量从灯具装置里散发出去。若仅靠自然通风显然是不够的,所以可能需要给灯具加上内置散热装置。

3)光学设计,利用LED作为光源设计灯具,需要将传统的柱光源变为面光源。为得到需要的流明输出,LED需要较大的封装面积,致使光学设计难度增大。在目前的一些概念车上,都以模块化设计取代现有的单一灯室设计,利用多组光源来达到传统灯具的照明水平,从而减小了光学设计难度,并增加了车体造型设计感。LED汽车灯具的配光设计应充分利用各单个LED光源的光通量,提高整个LED汽车灯光的利用率。

①进行LED光源的三维阵列设计,根据标准对配光的要求,建立光学数学模型并验证。

②进行配光镜花纹或是反光镜曲面设计,应用自主开发的配光软件来模拟计算验证光形、光的分布以达到最为合理有效的设计。

③光电元件的选用和模块的设计,根据LED汽车灯具应具有的高稳定性、长寿命且适用于各种恶劣环境的要求,选用高性能的LED光源。采用恒流电源、高散热性的设计,将灯具温度控制在50℃以下,以保证光效能。

④灯体、灯镜采用优质的PC材料,以适应各种恶劣环境而不变形。

⑤线路板总成焊接。线路板采用耐高温环氧玻璃纤维板,将电阻、LED、二极管、导线、稳压源等元器件按设计电路焊接在线路板上。采用先进的无铅波峰焊机,用环氧树脂灌封。

⑥灯镜注塑。灯镜内表面采用小曲面条纹设计,增加其配光性能指标并使外表美观。LED灯具的灯镜比普通灯具的灯镜对注塑成形工艺要求更严,否则将导致粘模、欠注、变形、各小曲面条纹不一致而影响配光性能。

⑦超声波焊接。超声波焊接对LED及电阻等敏感元器件有很大的影响,特别是对LED的影响最大,并有季节性之分。超声波焊接有两大作用,一是灯体与灯镜的组装焊接,二是密封。因此,必须严格控制好超声波机的发波频率及发波时间,并控制好模具的材质、形状及尺寸。

⑧使用具有特殊要求的生产环境,如防静电、防尘、防潮等,以防止击穿LED。

汽车前照灯使用的LED种类和技术特性,与手持式等消费设备所使用的白光LED类似,不过,对LED发光角度、色差、亮度、阈值电压、电流等光学、电学性能的一致性和可靠性要求更高。

目前,LED在车外的主要应用是在制动灯、前方转向灯、后方转向灯、左右两侧转向灯、后方雾灯和倒车灯等灯具上,而前照灯还处在研究开发阶段,虽然有部分先进厂商已有展出汽车前照灯样品,但还没有达到商业化批量生产的程度,其主要原因包括单个白光LED组件的亮度不足,而前照灯所使用的LED尚有易衰减、价格过高等问题。

以目前LED产业的发展速度,预计到2014年LED可以接近传统光源的水平,对汽车前照灯来说,光源所占成本的比例很低,以LED和传统光源制成的汽车前照灯在达到同样光照度的情况下,两者的整体成本相差不会超过10%,这也是业内可以接受的幅度。目前,LED前照灯的成本比HID前照灯还要高30%~100%,这是主流车型无法接受的。

LED除了要提高发光效率,降低成本之外,还要解决散热问题,光纤分布式照明是解决散热问题的最佳途径,如果光纤分布式照明达到成熟阶段,那么LED前照灯可以放在温度最低的后备箱内,而不是温度最高的发动机附近。那么将完美解决散热问题。只需要在后备箱中设置一个LED模组,用光纤将光传递到各个需要照明的地方,可以大大简化汽车照明的设计与体积。而目前最常见的热管和风扇散热,也可以基本解决问题,只是增加了不少成本,加大了设计复杂程度。

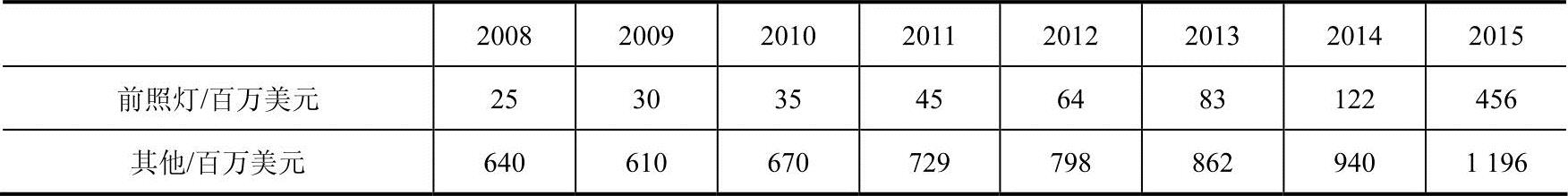

在2008~2010年间,汽车LED前照灯一直发展得比较缓慢,预计在2014年可能开始加速。其他主要应用是高位刹车灯、车内照明灯,示宽灯、转向灯和仪表板照明灯。未来高位刹车灯将100%LED化(2008年是50%),转向灯预计在2015年可以达到50%LED化(2008年是10%),示宽灯可以达到30%LED化(2008年是5%)。尽管市场空间大,但是价格竞争激烈,并且价格下降空降也很大,因此市场规模成长力度不大。2008~2015年全球前照灯市场规模见表1-3。

表1-3 2008~2015年全球前照灯市场规模

目前,车用LED规模约占12%,随着LED技术的成熟,车用LED的市场份额必然会进一步加大。甚至在几年前已将LED光源设置在车内作为照明用,一步步开创了LED作为车内外照明用的想象空间。小尺寸、低功耗和快速接通时间等优点,使HB-LED在今天的汽车中得到了更加广泛的应用。LED光源在汽车照明领域的应用将保持持续增长的趋势,虽然LED在汽车信号、背光源、照明等三大应用市场上仍处于开发、认证阶段,但随着产业化速度加快,预计LED在汽车信号、背光源、照明等三大领域都将有大量的应用。

随着中国经济的发展,汽车产业在近几年飞速的发展,其配套产品汽车灯的需求量必将同步上升。虽然前几年,LED车灯市场扩展很慢,预计近两年内会有较快的发展,被称为第四代汽车灯具的LED车灯除一次性投入较高外,具有质量好、品位高等白炽灯无法比拟的优点。目前,众多汽车制造商已设计制造出优美的车灯款式。LED车灯具有无延迟、节能、长寿、低热、抗振、色纯度高等诸多优点,已成为汽车钨丝灯、卤素灯的必然取代产品。LED在汽车照明市场的快速增长源于如下几个因素:

①LED的发光效率比白炽灯高10倍多,几乎是荧光灯效率的两倍,其中包括冷阴极荧光灯(CCFL),因此减少了提供一定量光输出(以流明为单位)所需的电功率以及所产生的热量。随着LED的进一步开发,其用电功率产生流明的效率还会持续提高。

②LED光源不含有毒的水银蒸气,满足绿色环保的要求。

③大约每用1000h,白炽灯就需要更换,荧光灯的持续使用时间达到10000h,相比之下,LED的寿命超过100000h。对于嵌入到汽车内部的仪表、导航、信息娱乐系统显示屏的背光照明而言,在汽车的寿命期内不需要更换。

④LED比其他照明光源体积小和扁平,因此采用LED背光的LCD显示屏可以非常薄,因此在汽车内部所需空间小。此外,通过采用红、绿和蓝光LED配置,可以提供无限多种色彩。LED还能够以比人眼能检测到的速度快得多的速度调光和接通/断开,从而显著改进了LCD显示屏的背光照明,同时实现了极高的对比度和分辨率。

⑤高性能LED驱动器IC可提供宽调光比,由于汽车内部的环境照明条件变化范围很大,包括从直接日光照明到完全黑暗之间的每一种变化,因此LED背光照明系统必须能够提供非常大的调光比,一般高达30000:1。采用合适的LED驱动器IC,这种大的调光比相对容易实现,而用CCFL背光照明则不可能。

汽车LED照明系统设计所面临的最大挑战之一是如何优化新一代LED的所有优势。由于LED一般需要一个准确和高效率的DC电流源和一种调光方法,因此LED驱动器IC的设计必须在各种各样的条件下满足这些要求。电源解决方案必须是高效率、功能可靠、紧凑且经济实惠的。可以说,对于LED驱动来说,必须面对严酷的汽车电气环境,必须补偿变化范围很大的环境照明条件,必须放在非常受限的空间中,与此同时,要保持具有吸引力的成本结构。

在未来十年的汽车市场竞争中,将是汽车电子产品的竞争。据预测,汽车电子产品的成本将占汽车价格的45%以上,而新的智能化的LED照明是最耀眼的汽车电子产品。专家预测:在未来5年汽车LED灯具将形成10亿元产值。

6.国内LED车灯发展瓶颈

国内车用LED市场的发展,存在以下3个方面的主要瓶颈:

1)生产成本过高。LED芯片生产技术难度大,门槛高,在提高结晶、湿度、温度的过程中,粉尘控制是非常严格的,最初需要投入巨资建设工厂。目前,我国(大陆)的LED芯片需要大量进口是成本高的主要原因。

2)因国内自主品牌的轿车和卡车主要在中低档,对LED的需求非常有限。而国外品牌车型占据了国内市场的主要份额,其对LED供应商的选择和认证非常苛刻,国内LED企业很难进入他们的供应链。然而,随着拥有自主知识产权的民营轿车企业的发展,汽车灯更新快,竞争压力迫使合资企业采用LED车灯作为卖点而导致采购意向降低,为国内LED企业提供一个发展机遇。

3)国内汽车用LED芯片的生产受专利技术的制约难以突破,因国外对LED芯片生产设备的技术壁垒设置非常严格。目前,我国自主汽车品牌比亚迪已全面涉足LED产业链,从上游的LED外延片到中游的封装,以及下游的照明应用,充分发挥了比亚迪一贯的产业垂直整合优势。目前,比亚迪LED研发团队已超过400人,而比亚迪电力研究院、中央研究院、工程研究院、光电子研究院为产品设计提供了技术支持,涉及LED的光学测试、热学测试、电源设计等方面。

尽管我国的LED灯具还存在一些问题需要解决,但LED体积小、耐振动、节能、长寿命等优势使其应用领域将十分广泛。目前,国内LED在汽车上的应用才刚刚起步,作为汽车大国,其消费潜力是十分巨大的。因此,需要上下游企业积极配合,致力于汽车产业链融合以及技术研发,共同打造国内LED行业的美好前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。