【教学任务书】

【项目实施建议】

【项目实施】

一、冷却系统主要组件的拆装

冷却系统的拆装应在发动机温度降低后以及放完冷却液后进行。

1)拆下蓄电池搭铁线。

2)拆下散热器进、出液口连接软管。

3)拆下散热器固定螺栓,取下散热器总成。

4)放松风扇传动带并取下。

5)拆下风扇总成,拆下水泵至水套的旁通连接软管。

6)松开水泵固定螺栓,取下水泵体。

7)拆下气缸盖出液口螺栓,取出节温器。

8)抽出气缸体水套内的分水管。

9)将分解的总成部件摆放整齐并进行清洗。

10)冷却系的装复按上述相反顺序进行,各连接软管要紧定好,密封垫、圈等要完好。

二、水泵的检验与修理

1.水泵的分解

分解前应了解水泵的结构特点,确定拆卸顺序和方法并选择工具。

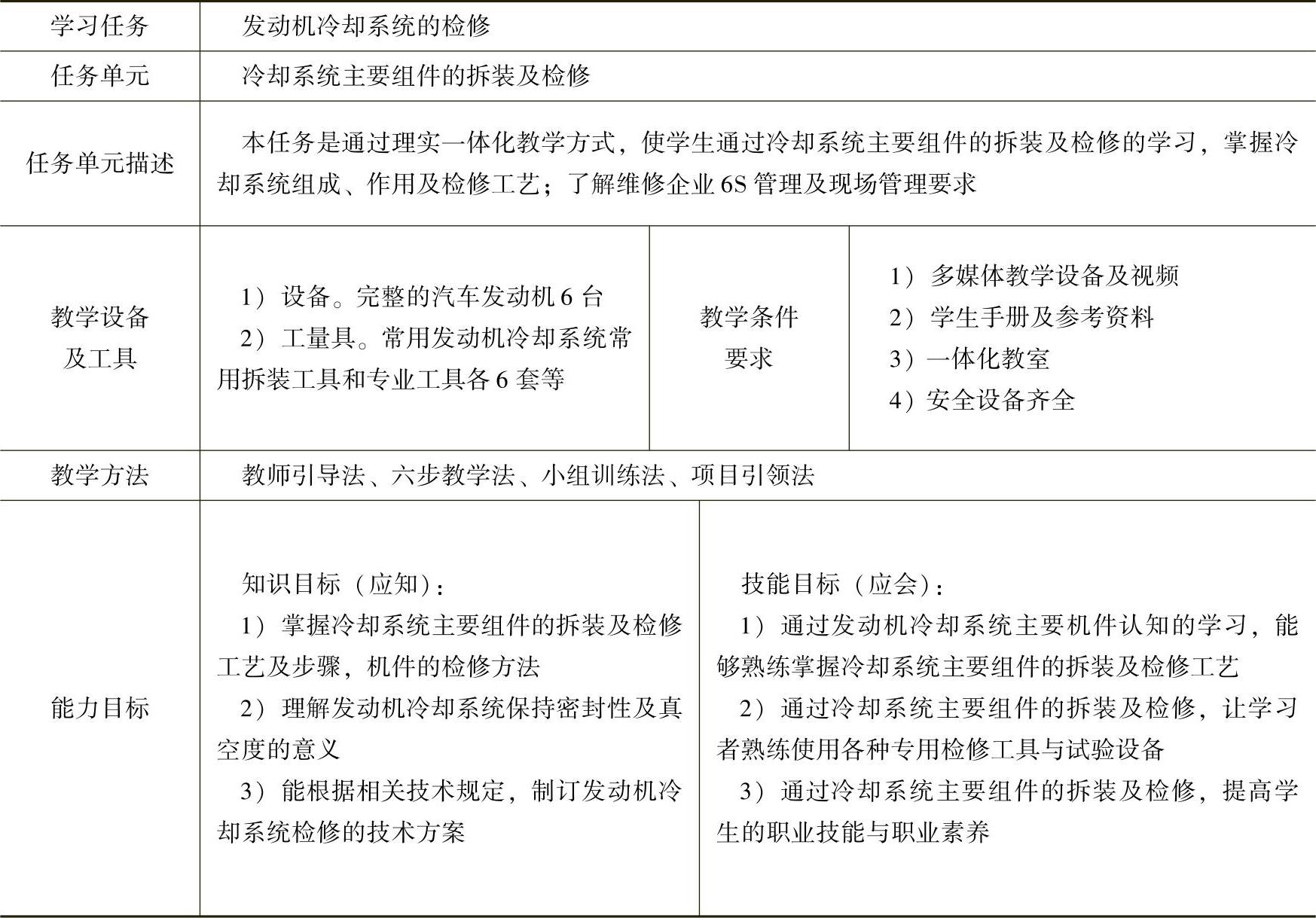

首先放尽冷却液,拆下散热器进、出水软管及旁通软管,取出取暖器软管,卸下V形带及带轮,然后拧下水泵的固定螺栓,拆下水泵总成,如图5-16所示。

1)清除水泵表面的脏污,将水泵固定在夹具或台虎钳上。

2)拧松并拆下带轮紧固螺母8,拆卸带轮7。

3)用专用拉具拆卸水泵轴凸缘。

4)拧松并拆卸水泵前壳体10的紧固螺栓,将前泵壳段整体卸下,并拆下衬垫。

5)用拉具拆卸水泵叶轮12,应仔细操作,防止损坏叶轮。

图5-16 离心式水泵结构分解

1—水泵盖 2—水泵轴 3—胶木圈 4—油嘴 5—轴承隔管 6—锁环 7—带轮 8—螺母 9—轴承 10—壳体 11—水封总成 12—叶轮

6)从水泵叶轮上拆下锁环6和水封总成11。

7)如果水泵轴2和轴承9经性能检测需要更换,则先将水泵加热到75~85℃,然后用水泵轴承拆装器和压力机将其拆卸下来。

8)拆卸油封及有关衬垫,从壳体10上拆下浮动座。

9)换位夹紧,拆卸进水管紧固螺栓,拆卸进水管。

10)拆卸密封圈、节温器。

11)安装时更换所有衬垫及密封圈。

12)将拆卸的零件放入清洗剂中清洗。

2.水泵的装配

水泵安装时基本顺序与拆卸顺序相反。但是,除更换衬垫及密封圈外,首先对清洗好的零件进行检查测量,磨损超差的,必须更换新件,各零部件检查合格后才能装复。

1)水泵轴与轴承的配合,一般为-0.010~+0.012mm,大修允许为-0.010~+0.030mm。

2)水泵轴承与轴承孔的配合,一般为-0.02~+0.02mm,大修允许为-0.02mm~+0.044mm。

3)水泵轴与叶轮轴承孔的配合,对于无固定螺栓(螺母)的,一般为-0.04~-0.02mm;对于有固定螺母的,一般为-0.01mm~+0.01mm。

4)水泵叶轮装合后,一般应高出泵轴0.1mm~0.5mm。

5)水泵装合后,叶轮外缘与泵壳内腔之间的间隙,一般为1mm;叶轮与泵盖之间应有0.075mm~1.00mm的间隙。

6)各部螺栓、螺母应按规定的力矩拧紧,锁止应可靠。

7)水泵下方的泄水孔应畅通。

8)水泵装合后,应对水泵轴承加注规定牌号的润滑脂。

安装时,特别注意水泵叶轮与水泵壳体的轴向间隙,水泵叶轮与壳体的径向密封处的间隙。并注意轴承的润滑条件。

3.水泵的检修

1)水泵壳体和带轮的检修 水泵壳体与水泵盖接合面变形大于0.05mm,应修平;水泵壳体裂纹应更换或焊修;轴承座孔磨损一般要报废。

2)水泵轴的检修 轴的弯曲度不大于0.05mm时,应冷压校正;水泵轴与轴承配合处轴颈有明显磨损应更换。

3)球轴承的检修 轴承滚道出现麻点或轴承轴向间隙大于0.30mm,径向间隙大于0.15mm时应更换。

4)叶轮的检查。叶轮轴孔磨损或叶片等处“穴蚀”严重时,应予以更换。

5)水封更换。一般在拆装时,均应更换新品。

三、节温器性能检验

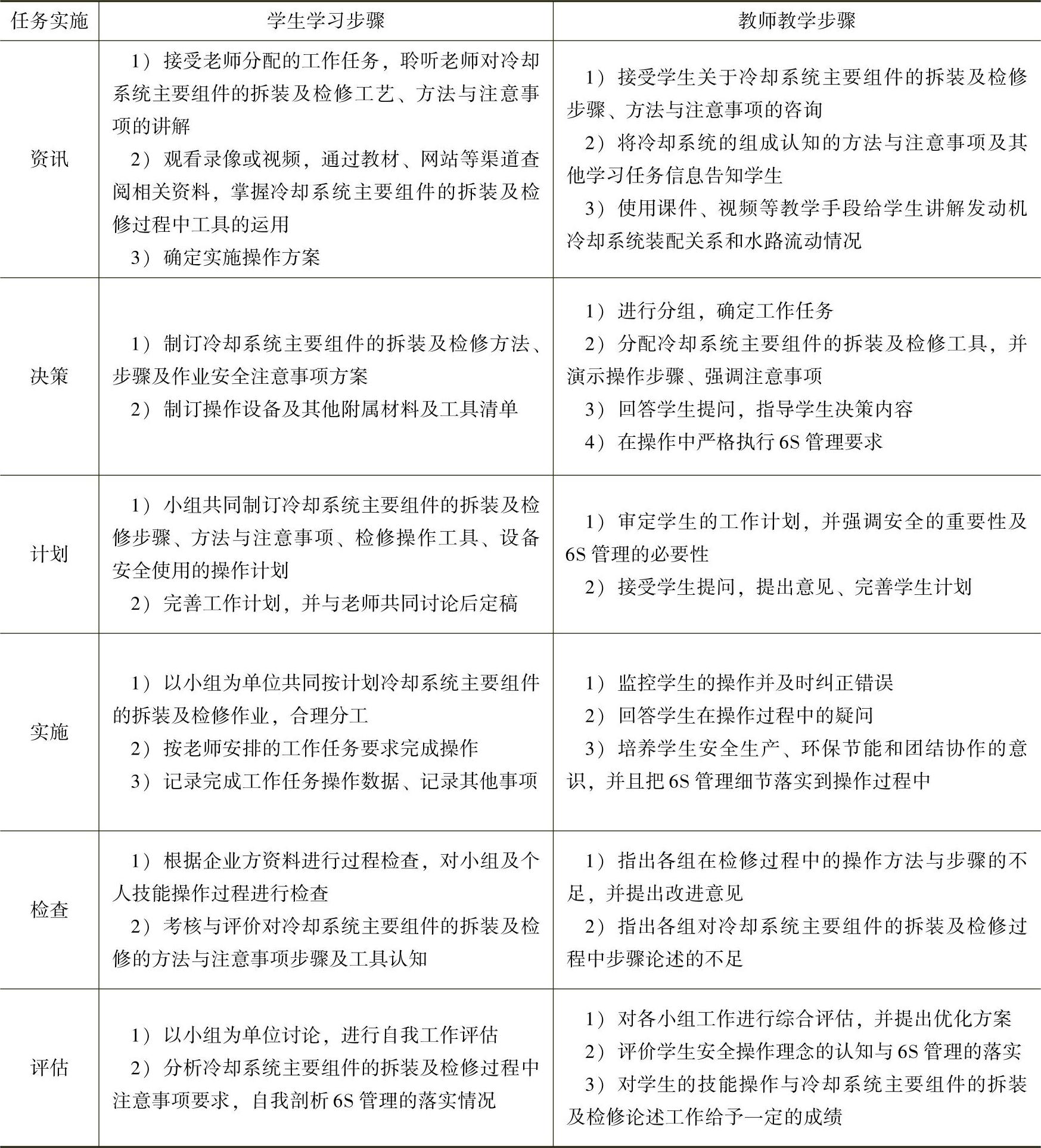

若汽车行驶约50000km左右时,应更换蜡式节温器。节温器性能检验如图5-17所示,用可控温度和恒温式加热器检验节温器主阀门的开启温度、全开温度及升程,其中有一项不符合规定值,则应更换节温器。

如EQ6100-Ⅰ型和CA6102型发动机节温器主阀门开启温度为76℃;全开温度为86℃左右;节温器的主阀门在全开时的最大升程为8.50mm,使用限度为6mm。JV发动机的节温器,其主阀门的开启温度为87℃左右;全开温度为102℃左右;节温器的主阀门在全开时的升程大于7mm,使用限度为6mm。(www.daowen.com)

四、性能检测硅油风扇离合器

1)当汽车停放12h后,发动机起动前用手拨动风扇叶片应感到有明显的转动阻力;发动机起动后,运转1~2min后熄火,此时拨动风扇叶片应感到转动阻力明显减小,可认为硅油风扇离合器正常。

图5-17 节温器性能检验

1—温度计 2—节温器 3—加热器

2)在发动机正常工作温度条件下,发动机中速运转,硅油风扇离合器主、从动叶轮转差率小于7%,硅油风扇离合器正常。

五、热敏开关的检查

1)将热敏开关放入水中,逐渐加热。

2)用万用表电阻档测量热敏开关接线端与外壳间的电阻。当水温达93°~98°时,开关应导通;当水温下降至88°~93°时,电阻应为无穷大。否则,说明热敏开关损坏。

六、散热器的拆装、检查与修理

1.散热器的拆装

(1)拆卸

1)断开蓄电池负极导线。

2)待发动机及冷却系统冷却,排放出冷却液。

3)从散热器上卸下上部管路和储液箱的管路。

4)卸下冷却风扇。

5)抬起车身并牢固地支撑住。从散热器上卸下下部管路。

6)卸下固定支架,抬出散热器。注意不要损坏散热片。

(2)安装

1)检查散热器管路,看有否硬化、裂纹、膨胀变形或流动不畅的迹象。若有,就要进行更换。维修时,小心不要损坏散热器的进液口和出液口。布置好散热器管路。接口处大部分采用弹簧式管卡,如果要更换,则应采用原来式样的弹簧卡。

2)将散热器落座进入原位。

3)安装固定支架,连接下部管路。

4)安装液力耦合冷却风扇。

5)连接上部管路及储液箱管路。

6)加注冷却液。

7)连接蓄电池负极导线。起动汽车待节温器开通,将散热器加满,再检查自动变速驱动桥冷却液液位。

8)待汽车冷却后,再检查冷却液液位。

2.散热器的常见损伤

散热器常见的损伤现象有:散热器积聚水垢、铁锈等杂质,形成管道淤塞,阻碍冷却液的流动;芯部冷却管与上、下水室焊接部位松脱漏液或冷却管破裂漏液;上、下水室出现腐蚀斑点、小孔或裂缝;因外伤损坏而漏液。

3.对散热器渗漏和淤塞的检查

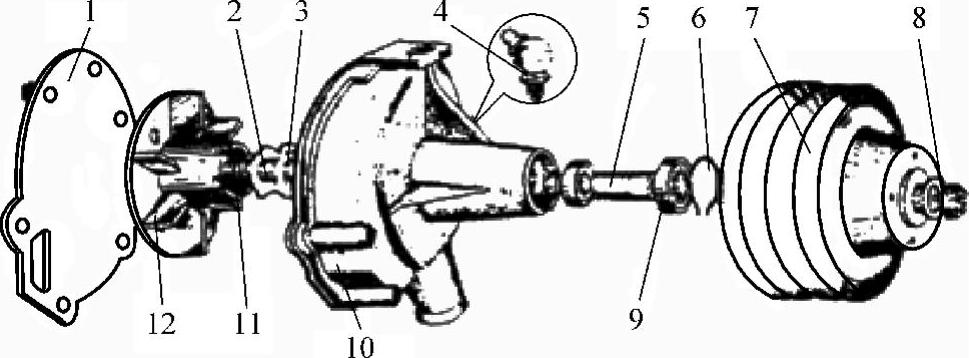

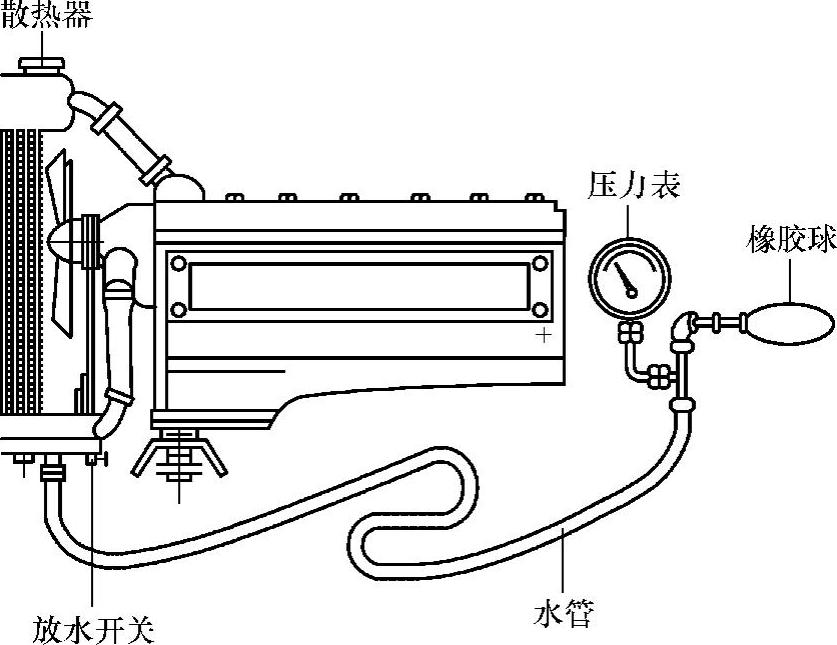

(1)散热器渗漏的检验 散热器渗漏可用气压表来检验,如图5-18所示

先向散热器内注满冷却液,盖上散热器盖,将试验器水管接至放液开关,并打开放液开关,捏动橡皮球,向散热器中的冷却液加压,当散热器泄气管放出空气时,压力表上的读数应在27~37kPa的范围内变动。然后关闭放液开关,将试验器皮管接在泄气管上,加压至50kPa,检查散热器有无渗漏现象。如压力表读数不能稳定地保持在50kPa的压力而不断下降时,则应查明散热器的漏液部位,而后进行修补。

图5-18 散热器渗漏的检验

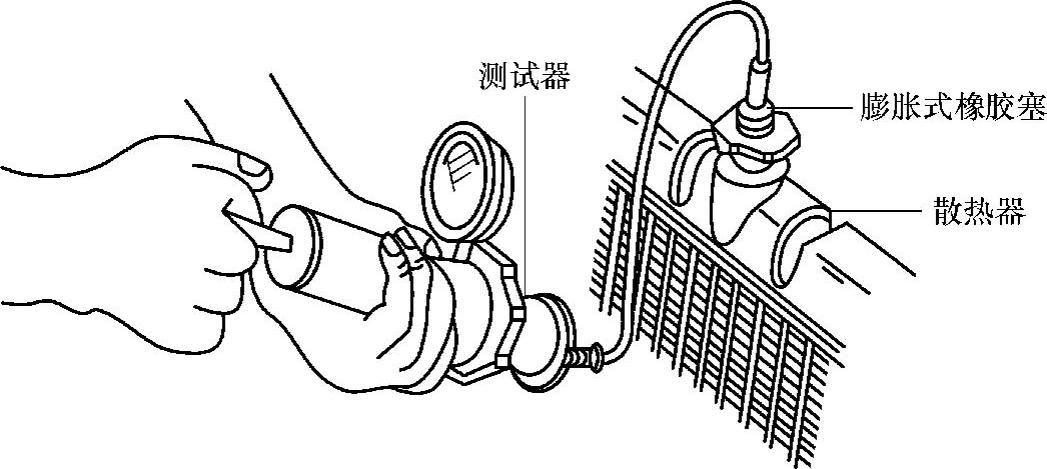

(2)用压缩空气法检查散热器 对于清除水垢后的散热器的漏液检验,可以将散热器的进水管用膨胀式橡皮堵塞(见图5-19),然后放入清水池内,再向散热器注入压缩空气。如散热器各处冒气,形成气泡,则说明散热器已严重腐蚀。如冒气地点不多,则说明不严重,应在冒气地点找出渗漏位置,做好记号准备修复。

图5-19 用压缩空气检查散热器的密封性

(3)检查冷却液容量 检查散热器中冷却液的容量,可以分析水管是否淤塞或堵住。

4.散热器的修复

(1)散热器上、下水室修复 散热器的渗漏部位大多出现在冷却管与上、下水室间的接触部位。渗漏不严重时,一般可用镀锡法进行修复。

上、下水室腐蚀不严重,只是少数小孔或腐蚀斑点时,可用镀锡法修理。其方法是将水室浸在稀盐酸盆内以清除水垢,再取出用钢丝刷在清水中清除残留水垢,并用毛刷在内、外表面涂以氯化锌铵溶液,再放入焊锡锅内,从内、外表面将砂眼焊住。

当上、下水室有洞孔或裂缝时,可用补板封补方法来修理。在裂缝两端终点打两个小孔,用厚为0.8mm的铜片,按裂缝长度加10~20mm剪下补板,将补板盖在裂缝上,涂以氯化锌铵溶液或氯化锌溶液,然后在四周用焊锡焊牢。

(2)冷却管的修理

1)接管法。当外层少数冷却管损坏部分的长度不大时,可用接管法修理。方法如下:用尖嘴钳拆去已损坏冷却管上的散热片,剪下已损坏的一段冷却管;从该管的端头插进通条,穿过剪去部分的上、下口,用尖嘴钳将上、下接口整理平直;剪截一段从旧散热器上拆下的可用冷却管,其长度较需镶接的部分加长10mm左右,并将两端接口部分稍微扩大,使其能够套在所要修理冷却管的上、下接口;将镶接管套接在需要修理的散热器的接口上,同时再从该管的端头插进通条,并将接口处整理平顺,涂上一层氯化锌铵溶液,用氧焊加热,将接口用锡焊焊合。

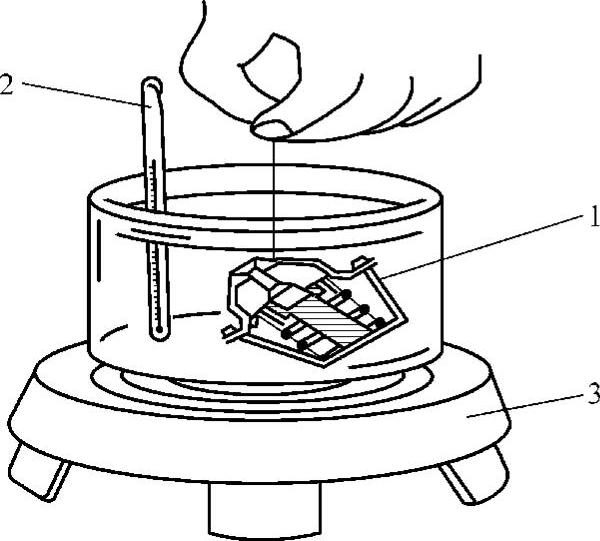

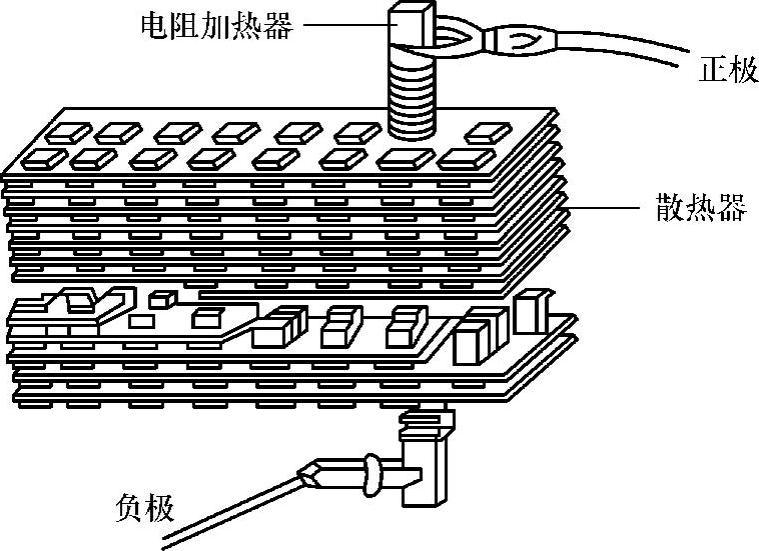

图5-20 用电阻加热器拆换冷却管

2)换管法。当内层冷却管损坏或外层的冷却管损坏部分的长度较长时,可用换管法修理。方法如下:将散热器芯夹装在要修理的散热器用的活动修理架上,用一根与冷却管内孔尺寸相近的扁铜条插入需抽出调换的冷却管内,来回抽拉几次,以清除内部的积垢;将电阻加热器插入需抽换的冷却管内(见图5-20),两端接通24V的电流,接通约1min电阻丝即可烧红,冷却管上的焊锡也随之熔化。同时,用氧焊将冷却管与上、下底板连接处的焊锡熔化,使之脱离。切断电源,趁热用手钳将冷却管连同电阻加热器一同抽出;清除底板污垢,将表面挂有焊锡的新制冷却管或从废旧散热器上拆下的可用的冷却管插入孔内,烧热烙铁,稍粘焊锡,将冷却管与上、下底板的接合处焊牢。

3)拼修法。散热器芯内排的一部分冷却管和散热片严重损坏时,可用拼修法修理,方法如下:用喷灯加热,拆卸散热器芯的上、下底板;将散热器芯的损坏部分锯下,用弯尖钳校正散热片;从旧废散热器芯上选择可用部分,锯下与所需散热器芯损坏部分同样大小的一块拼镶料,并校正散热片;将拼镶料拼合在已损坏的散热器芯上,按前述修理底板的方法将底板装在散热器芯上,将其与冷却管用焊锡焊牢。

凡经接管法、换管法或拼修法修理的散热器,均应进行渗漏检查,补焊漏孔,至不再渗漏为止。

5.散热器芯底板的检修

散热器芯底板与冷却管焊缝脱离而发生漏液现象或散热器底板有砂眼、裂缝情况时,可按下列工艺修理:

喷灯或烙铁熔下冷却管与底板连接处的焊锡,卸下损坏的芯底板,浸入稀盐酸内,加热至40℃,约几分钟后取出,用清水冲洗,用钢丝刷清除残存污垢。在底板上涂以氯化锌铵溶液,注意不要进入冷却管内。用焊锡焊上或浸入熔化的焊锡内,使芯底板焊接在芯管上。焊锡温度为360~400℃,浸入深度约为10mm,镀锡时间约为30s。散热器芯底板取出后,应抖掉多余的焊锡。

6.风扇的检修

风扇拆卸后,检查风扇叶片表面,若有裂纹或折断,应及时进行更换;连接风扇叶片的铆钉,如有松动,应予以重铆;风扇叶片与旋转平面有30°~45°的倾斜角度,每片倾斜度应相等。可用样板来检查其是否符合规定,否则会影响扇风量,而且摇摆晃动会产生噪声。叶片变形,可在压模内扳正或用锤子敲正。

对装有风扇离合器的风扇,应检查风扇离合器的松旷和损伤情况,以及有无硅油的渗漏。将分解后的零件逐一进行检查,如有裂纹、破损或严重磨损,应予以更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。