【教学任务书】

【项目实施建议】

(续)

【项目实施】

一、可变气门配气相位

传统的发动机配气机构在发动机制造装配好之后,配气相位角及气门升程便无法改变。但理想的配气相位应随着发动机的转速、负荷及其他工况改变而改变。如发动机低速时,在气门重叠角范围内,由于气流惯性的减弱,可能造成废气倒流;尤其是当发动机转速在1000r/min以下时,更为明显,容易造成怠速不稳、功率下降等。而在高转速时,又由于进气行程的时间非常短,可能造成进气不足、排气不净、功率下降等。因此,传统的配气机构难以同时兼顾高、低转速时对配气相位的要求。

为了使发动机在高转速时能提供较大的功率,在低转速时又能产生足够的转矩,现代轿车发动机已有采用可变气门控制系统,它能根据发动机的运行状况而改变配气相位和气门升程。

可变气门控制系统种类较多,主要通过两种形式实现。一种是气门挺柱或摇臂可变系统,工作时凸轮轴和凸轮不变动,气门挺柱、摇臂或推杆靠机械力或液压力的作用而改变,从而改变配气相位和气门升程;另一种是凸轮轴和凸轮可变系统,通过凸轮轴或者凸轮的变换来改变配气相位。

日本本田汽车公司于1989年推出了自行研制的“可变气门配气相位和气门升程电子控制系统”(Variable Valve Timing and Valve Life Electronic Control System,VTEC),是世界上第一个能同时控制气门开闭时间及升程在两种不同情况下工作的气门控制系统。

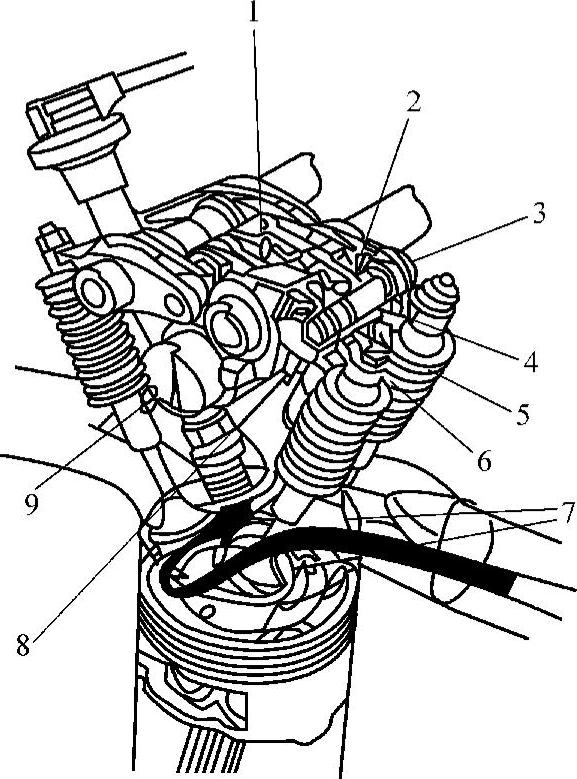

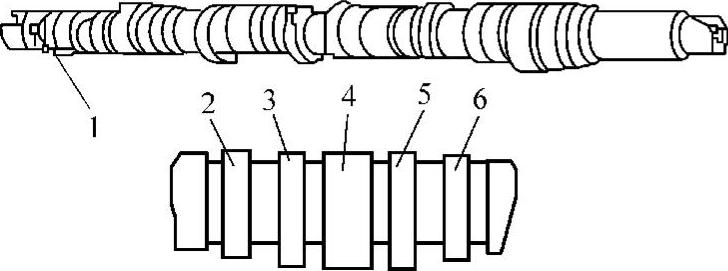

(1)VTEC的基本结构 图4-69所示为本田AC-CORD(雅阁)F23A和F20B1发动机的VTEC机构,它主要由气门、凸轮、摇臂和同步活塞等组成。

凸轮轴对应于每一缸有5段凸轮参加工作,如图4-70所示,其中排气凸轮2、6与常规排气凸轮相同。进气有3个凸轮,主进气凸轮3有较大的进气提前角和较大的气门升程,辅助进气凸轮5有较小的进气提前角和较小的气门升程,还增加了一个中间进气凸轮4,其具有最大的进气提前角和最大的气门升程。

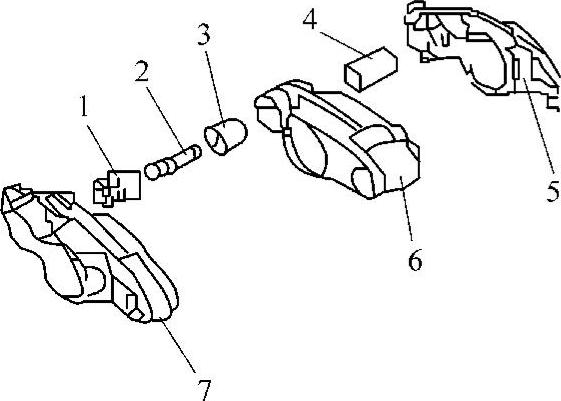

三个进气凸轮分别驱动三根摇臂(其组件见图4-71),与主凸轮、辅助凸轮和中间凸轮相对应的摇臂分别为主摇臂7、辅助摇臂5和中间摇臂6。三根摇臂内部都装有由液压控制移动的同步活塞3、4和正时活塞1等。

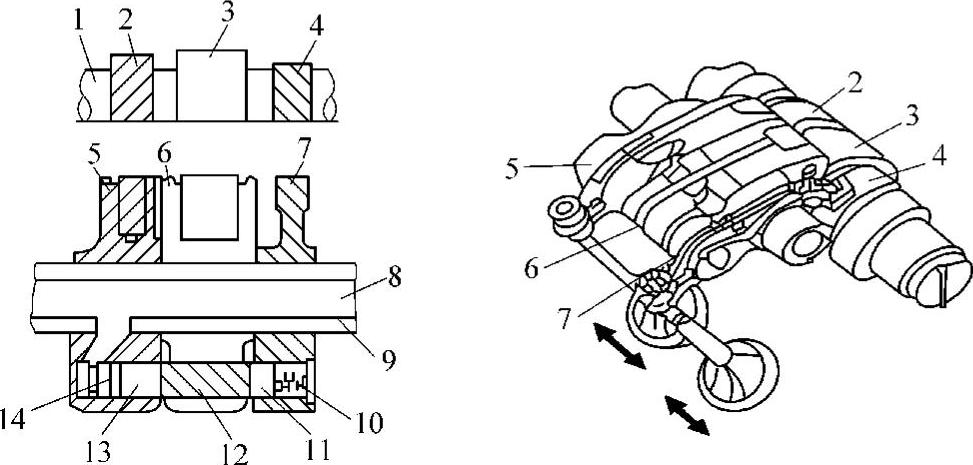

(2)VTEC的工作原理 发动机低速时(见图4-72),VTEC机构的油道内没有机油压力,正时活塞14、同步活塞12和13、止推活塞11在回位弹簧作用下都处在左端,正时板卡入正时活塞14,使其不能移动,此时正时活塞和同步活塞13正好处在主摇臂5内,同步活塞12处在中间摇臂6内,止推活塞11处在辅助摇臂7内,使三根摇臂分离,彼此独立工作。

图4-69 VTEC机构

1—正时板 2—中间进气摇臂 3—辅助进气摇臂 4—同步活塞B 5—同步活塞A 6—正时活塞 7—进气门 8—主进气摇臂 9—凸轮轴

图4-70 5段工作凸轮

1—凸轮轴 2、6—排气凸轮 3—主进气凸轮 4—中间进气凸轮 5—辅助进气凸轮

图4-71 摇臂组件

1—正时活塞 2—正时活塞弹簧 3—同步活塞A 4—同步活塞B 5—辅助摇臂 6—中间摇臂 7—主摇臂

主凸轮2和辅助凸轮4分别推动主摇臂和辅助摇臂,控制两个进气门的开闭。主凸轮升程较大,所以它驱动的气门较大;辅助凸轮升程较小,所以它驱动的气门较小。这时中间摇臂6虽然也被凸轮驱动,但因为三个摇臂彼此分离独立,所以中间摇臂并不参与工作,对气门动作无影响。因此,发动机低速时,VTEC工作和普通发动机相似。

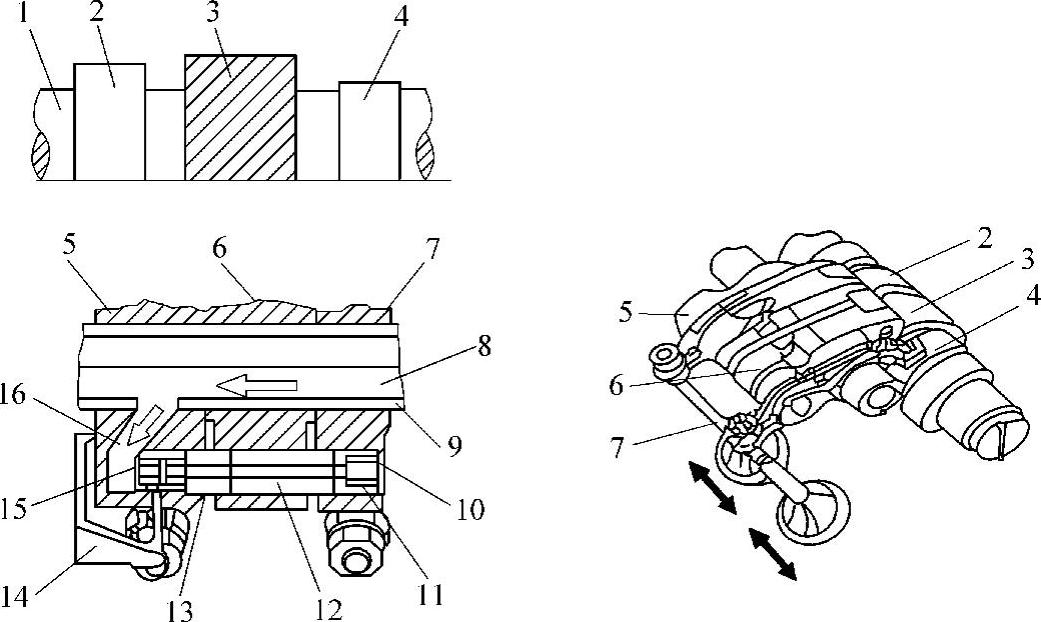

发动机达到某一个设定的高转速(如3000r/min)时,由ECU传来的信号打开VTEC电磁阀,压力机油通过摇臂轴上的油孔16(见图4-73)进入正时活塞,正时板移出,推动摇臂内的正时活塞,使三根摇臂锁成一体。由于中间凸轮升程最高,摇臂锁为一体后由它驱动,进气门开启时间延长,升程增加。所以发动机高速运转时,VTEC系统改变气门正时和气门升程,使发动机功率和转矩提高。

图4-72 发动机低速运转

1—凸轮轴 2—主凸轮 3—凸轮轴颈 4—辅助凸轮 5—主摇臂 6—中间凸轮 7—辅助摇臂 8—摇臂轴中心油道 9—摇臂轴 10—止推活塞弹簧 11—止推活塞 12—同步活塞B 13—同步活塞A 14—正时活塞

图4-73 发动机高速运转

1—凸轮轴 2—主凸轮 3—凸轮轴颈 4—辅助凸轮 5—主摇臂 6—中间凸轮 7—辅助摇臂 8—摇臂轴中心油道 9—摇臂轴 10—止推活塞弹簧 11—止推活塞 12—同步活塞B 13—同步活塞A 14—正时板 15—正时活塞 16—摇臂轴油孔

当发动机转速再次降低到某一个设定的低转速时,VTEC电磁阀断电,切断油路,摇臂内的液压也随之降低,活塞在回位弹簧作用下退回原位,三根摇臂再次分离独立工作。

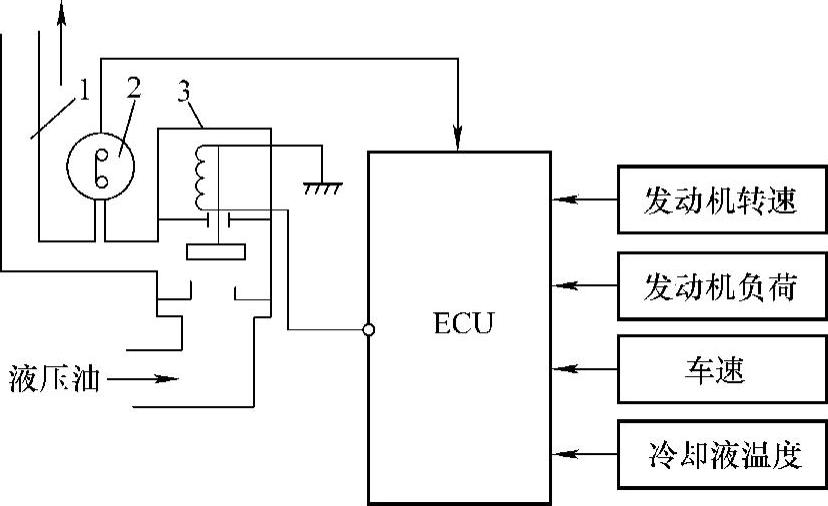

(3)工作过程控制 VTEC系统气门工作状态的切换由控制系统控制,VTEC系统主要由传感器、控制单元和执行器组成,如图4-74所示。发动机ECU根据转速传感器、车速传感器、负荷传感器等信号进行判断,输出相应的控制信号,通过电磁阀3调节摇臂内活塞液压系统,使发动机在不同的工况下由不同的凸轮控制,从而使进气门的开度和正时处于较佳状态。

VTEC电磁阀开启后,控制系统通过压力开关2反馈一信号给ECU,以监控系统工作。

(4)VTEC控制机构的检修 当可变配气相位控制机构产生故障时,发动机故障指示灯就会闪亮,显示故障码。其中,故障码21表示可变配气相位电磁阀线路接触不良;故障码22表示压力开关线路接触不良。

(1)检查电磁阀

1)从可变配气相位电磁阀上拆下连接器,测量电磁阀电阻,其值应为14~30Ω。(www.daowen.com)

2)用手指推动电磁阀柱塞,应能自由活动。

3)测量电磁阀连接导线与ECMA4端子,应导通。

(2)检查压力开关

1)测量机油压力,当发动机转速超过3000r/min时,机油压力最低值为250kPa。

图4-74 VTEC控制系统

1—液压油道 2—压力开关 3—电磁阀

2)测量压力开关两接线端子之间的电阻。从压力开关上拆下连接器,在发动机熄火时,压力开关应导通;发动机转速为3000r/min时,将压力开关两接线端子分别与蓄电池连接,压力开关应断开。

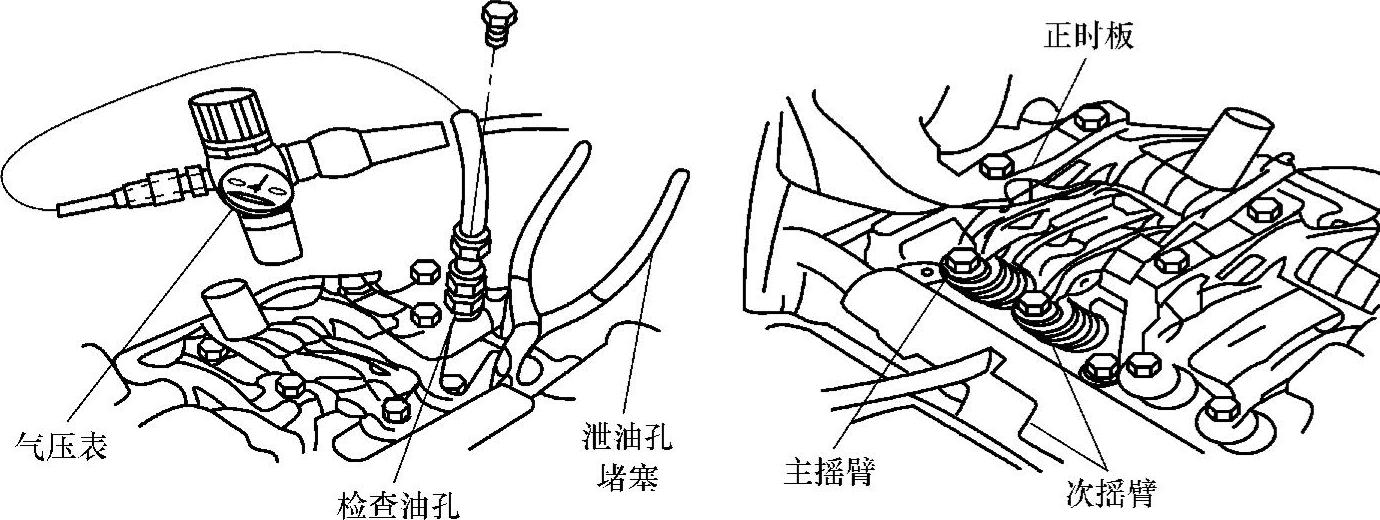

(3)检查摇臂

1)拆下气缸盖罩,在压缩上止点时,用手推动三个摇臂,应能独立自由动作,不应连锁。

2)从检查油孔注入压力为400kPa的压缩空气,并堵住泄油孔,用手指将正时板扳高2~3mm,如图4-75所示,同步活塞应能把三个摇臂连锁。

3)不往检查油孔注入压缩空气,三个摇臂能分开独立动作。

图4-75 检查可变配气相位摇臂

2.VVT-i系统

VVT-i系统即智能可变进气系统,VVT-i系统用于控制进气凸轮轴在45°~50°的范围内调整凸轮轴转角,使配气正时满足优化控制发动机工作状况的要求,从而提高发动机在所有转速范围内的动力性、燃油经济性以及降低尾气排放。根据不同车型的需要,VVT-i系统的结构、控制范围等有所不同。

(1)结构与工作原理

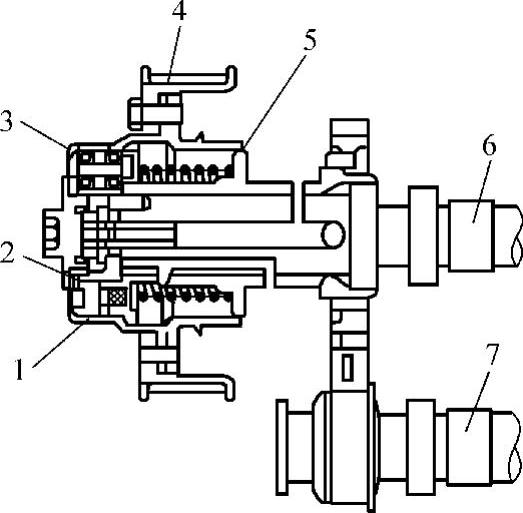

1)VVT-i控制器。VVT-i控制器(见图4-76)包括由正时同步齿形带驱动的齿轮和与进气凸轮轴刚性连接的内齿轮,以及一个位于内、外齿轮之间的可动活塞。活塞的内、外表面上有螺旋花键。活塞沿轴向的移动会改变内、外齿轮间的相位,从而产生气门配气相位的连续改变。

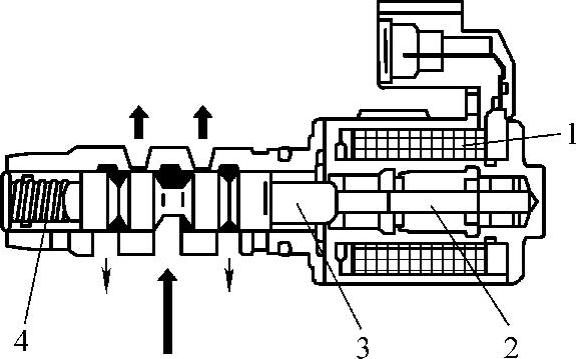

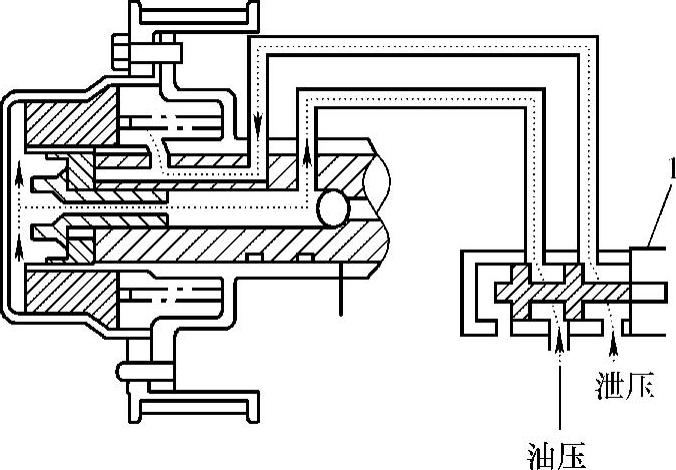

2)凸轮轴正时机油控制阀。凸轮轴正时机油控制阀(见图4-77)根据ECU的指令控制阀轴的位置,从而将油压施加给凸轮轴正时同步齿形带轮以提前或推迟配气正时。发动机停机时,凸轮轴正时机油控制阀处于最延迟位置。

图4-76 VVT-i控制器

1—外齿轮 2—内齿轮 3—活塞 4—正时齿带 5—外壳 6—进气凸轮轴 7—排气凸轮轴

图4-77 凸轮轴正时润滑油控制阀

1—线圈 2—柱塞 3—控制阀 4—弹簧

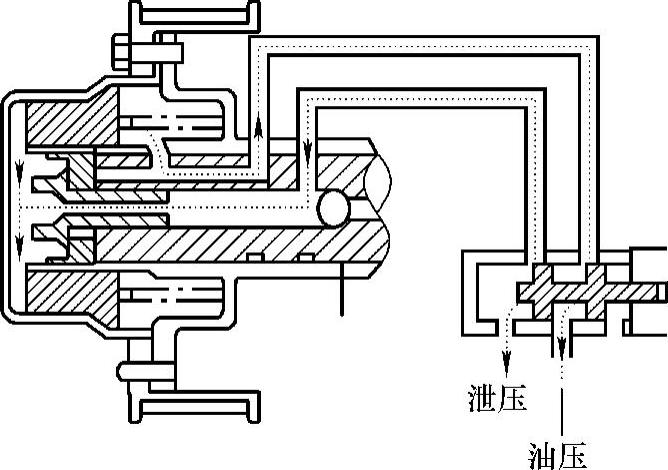

根据发动机ECU的指令,当凸轮轴正时机油控制阀位于如图4-78所示的位置时,润滑油压力施加在活塞的左侧,使得活塞向右移动。由于活塞上螺旋花键的作用,进气凸轮轴相对于凸轮轴正时同步齿形带轮提前某一个角度。当凸轮轴正时润滑油控制阀位于如图4-79所示的位置时,活塞向左移动,并向延迟的方向旋转。进而,凸轮轴正时机油控制阀关闭油道,保持活塞两侧的压力平衡,从而保持配气相位,由此便得到理想的配气正时。润滑油控制阀内阀的位置由发动机ECU输出电压的占空比控制。

图4-78 正时提前

1—凸轮轴正时润滑油控制阀

图4-79 正时延长

【技能拓展】

可变进气系统(Variable Intake System,VIS)

由于在进气过程中具有间歇性和周期性,致使进气歧管内产生一定幅度的压力波。此压力波以当地声速在进气系统内传播和往复反射。如果以一定长度和直径的进气歧管与一定容积的谐振室组成谐振系统图,并使其固有频率与气门的进气周期协调,那么在特定的转速下,就会在进气门关闭之前,在进气歧管内产生大幅度的压力波,使进气歧管的压力增高,从而增加进气量。这就是进气波动效应。

可变进气歧管就是充分利用进气波动效应和尽量缩小发动机在高、低转速下的进气速度的差别,从而达到改善发动机燃油经济性及动力性的目的。因此,要求发动机在高转速、大负荷时装备粗而短的进气歧管;在中、低转速和中、小负荷下配用较长的进气歧管。可变进气歧管就是为适应这种要求而设计的。

发动机低速运转时,发动机电子控制装置指令转换阀控制机构关闭转换阀,这时空气经空气滤清器和节气门沿着弯曲而又细长的进气歧管流进气缸。细长的进气歧管提高了进气速度,增强了气流的惯性,使进气量增多。

当发动机高速运转时,转换阀开启,空气经空气滤清器和节气门直接进入粗而短的进气歧管。粗而短的进气歧管进气阻力小,也使进气量增多。

可变长度进气歧管不仅可以提高发动机的动力性,还由于提高了发动机在中、低转速下的进气速度而增强了气缸内的气流强度,从而改善了燃烧过程,使发动机中、低速运转时的燃油经济性有所提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。