【教学任务书】

【项目实施建议】

(续)

【项目实施】

一、气门传动机构的构造认识

1.功用

按照工作顺序和配气相位的规律及时开闭气门。气门传动机构包括凸轮轴、挺柱、推杆、摇臂和气门间隙调整螺钉等。

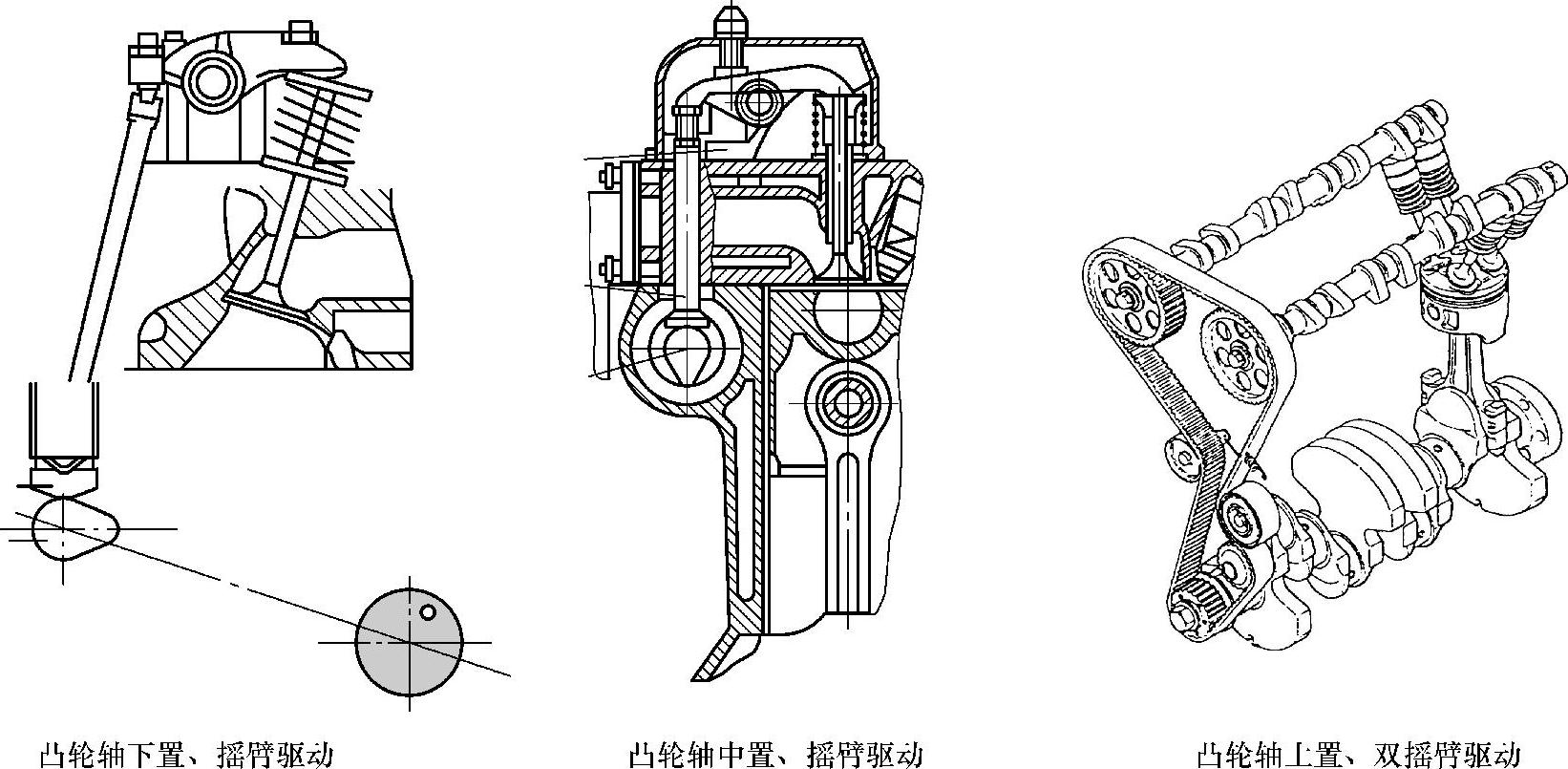

2.形式

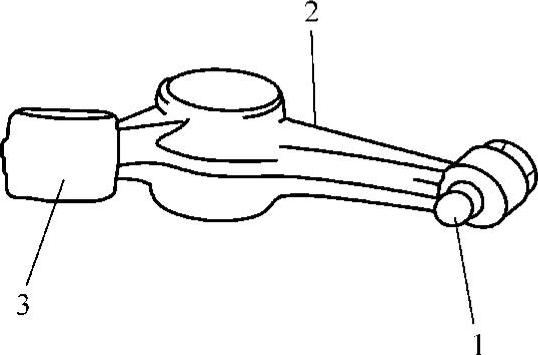

由于气门驱动形式和凸轮轴位置的不同,气门传动机构的零件组成差别很大,如图4-39所示。

二、气门传动组主要零件结构原理

1.凸轮轴

(1)功用 按照工作顺序和配气相位的规律及时开闭气门。进、排气门的开闭时刻和开启高度均由凸轮轴的凸轮型线决定,气门的工作顺序由各凸轮的排列顺序控制。

(2)凸轮轴结构 轴颈数目的多少是影响凸轮轴支承刚度的重要因素。下置式凸轮轴每隔1~2个气缸设置一个凸轮轴轴颈。

(3)工作要求及材料 凸轮轴转速很高,同时受到周期性冲击载荷的作用,要求有足够的韧性和刚度,因此一般采用优质钢锻造,也有采用合金铸铁或球墨铸铁铸造。

(4)凸轮工作表面 凸轮轴工作表面要求光滑耐磨,以保证气门工作的正确性,一般经热处理后再进行精磨,如图4-40所示。

图4-39 气门传动驱动形式

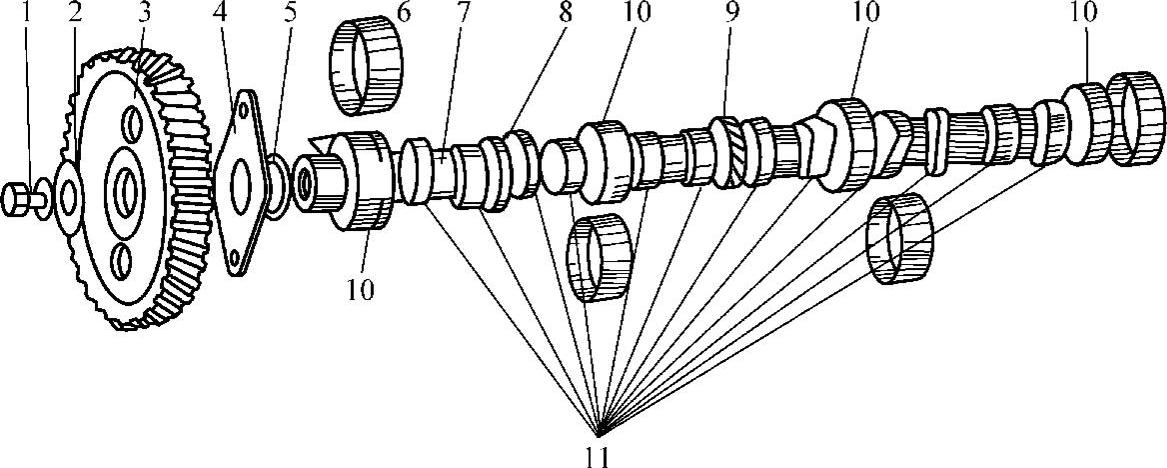

图4-40 凸轮轴组件

1—螺栓 2—垫圈 3—正时齿轮 4—止推凸缘 5—止推座 6—凸轮轴衬套 7—凸轮轴 8—驱动汽油泵的偏心轮 9—驱动分电器的螺旋齿轮 10—凸轮轴轴颈 11—凸轮

(5)凸轮

1)工作条件。凸轮能够承受气门弹簧的张力、间歇性的冲击载荷。

2)凸轮表面性能。凸轮表面具有良好的耐磨性、足够的刚度。

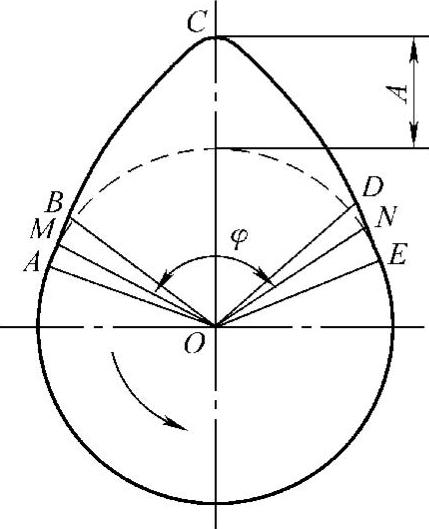

3)凸轮轮廓曲线。凸轮轮廓曲线如图4-41所示。

凸轮轮廓中,弧AE为凸轮的基圆,弧AB和弧DE为缓冲段,弧BCD为工作段,顶点C的最大高度A决定了气门的最大开度。气门在M点打开,在N点关闭,因此气门的开启时间相当于凸轮轴转角Φ。

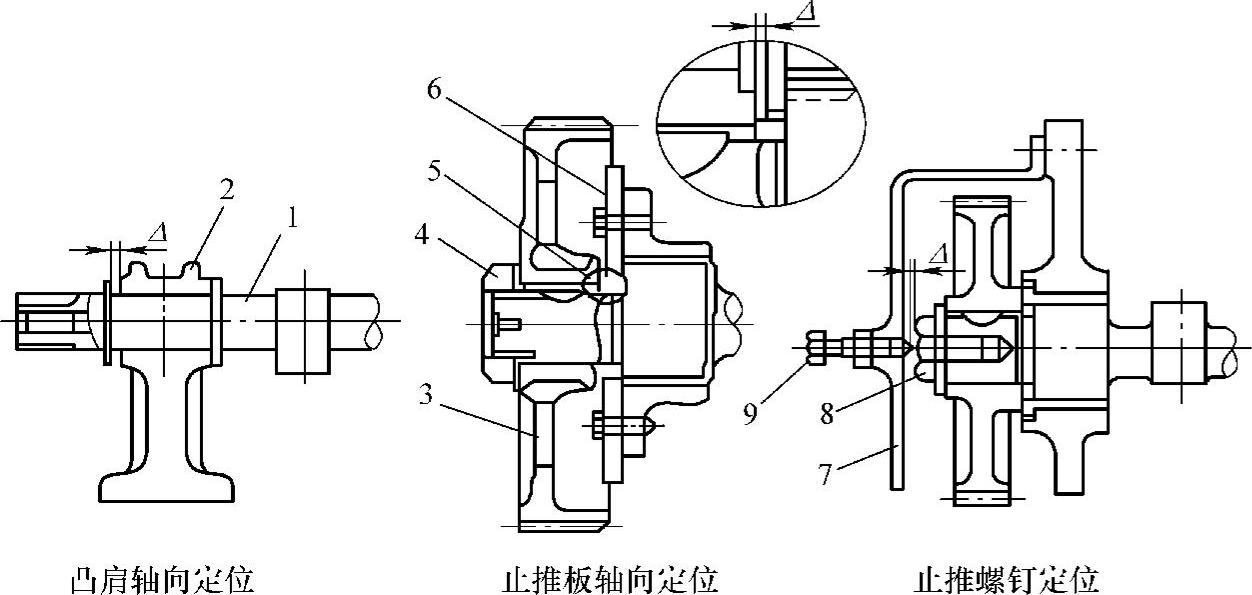

(6)凸轮轴的轴向定位 为了限制凸轮轴在工作中产生的轴向移动或承受螺旋齿轮在传动时产生的轴向力,凸轮轴需要作轴向定位。凸轮轴轴向移动量过大,对于由螺旋齿轮传动的凸轮轴,会影响配气定时,上置式凸轮轴通常利用凸轮轴承盖的两个端面和凸轮轴轴颈两侧的凸肩进行轴向定位;中、下置式凸轮轴的轴向定位通常采用止推板;止推板用螺栓固定在机体前端面上;第三种轴向定位的方法是止推螺钉定位。凸轮轴的轴向定位方式如图4-42所示。

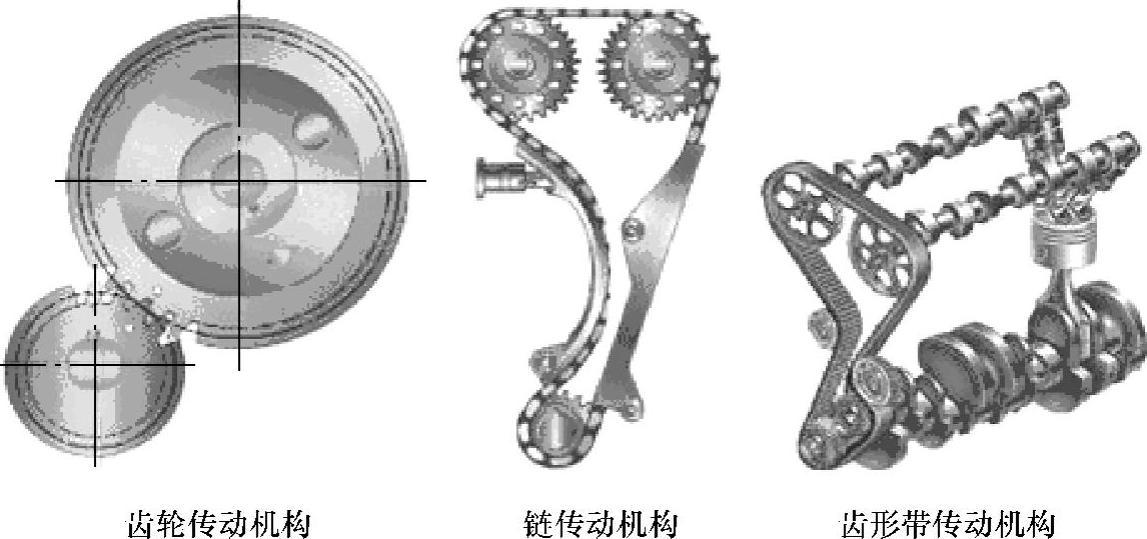

(7)凸轮轴传动方式 凸轮轴的传动方式有齿轮式、链条式及齿形带式,如图4-43所示。齿轮传动机构用于下置式和中置式凸轮轴传动。为了保证正确的配气定时和喷油定时,在传动齿轮上刻有定时记号,装配时必须对正记号。

2.挺柱

图4-41 凸轮

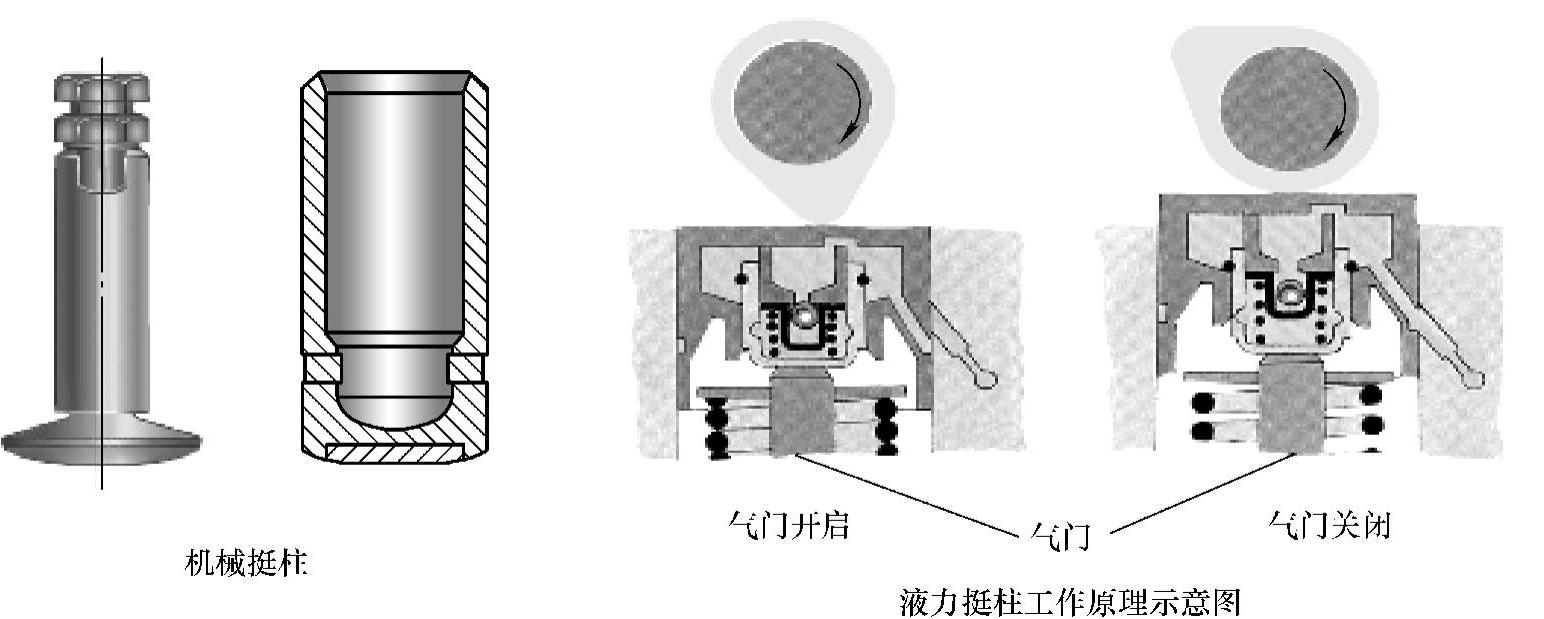

(1)挺柱的功用、材料及分类 挺柱是凸轮的从动件,其功用是将来自凸轮的运动和作用力传递给推杆或气门,同时还承受凸轮所施加的侧向力,并将其传递给机体或气缸盖。制造挺柱的材料有碳素钢、合金钢、镍铬合金铸铁和冷激合金铸铁等。挺柱可分为机械挺柱和液力挺柱两大类,每一类中又有平面挺柱和滚子挺柱等多种结构形式。

图4-42 凸轮轴的轴向定位方式

1—凸轮轴 2—凸轮轴承盖 3—凸轮轴定时齿轮 4—螺母 5—调整环 6—止推板 7—定时传动室盖 8—螺栓 9—止推螺钉

图4-43 凸轮轴传动方式

(2)机械挺柱 机械挺柱(见图4-44)的结构结构简单,质量轻,在中、小型发动机中应用比较广泛。挺柱上的推杆球面支座的半径比推杆球头半径略大,以便在二者中间形成楔形油膜来润滑推杆球头和挺柱上的球面支座。

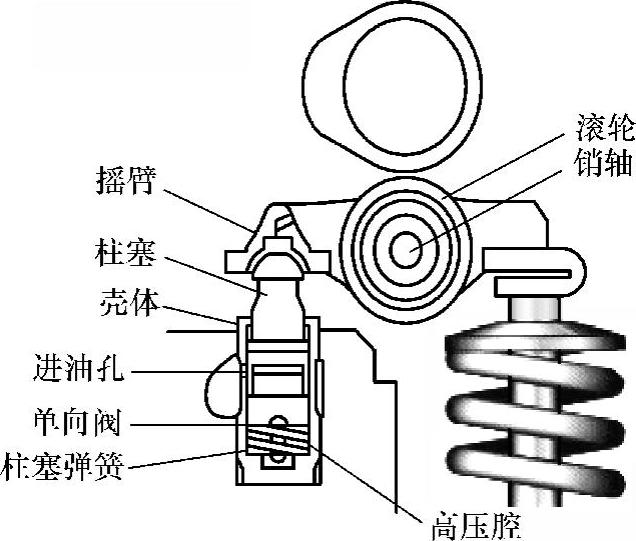

(3)液力挺柱 在配气机构中预留气门间隙,将使发动机工作时配气机构产生撞击和噪声。为了消除这一弊端,有些发动机(尤其是轿车发动机)采用液力挺柱,借以实现零气门间隙。气门及其传动件因温度升高而膨胀,或因磨损而缩短,都会由液力作用来自行调整或补偿。液力挺柱工作原理示意图4-44所示。

图4-44 气门挺柱

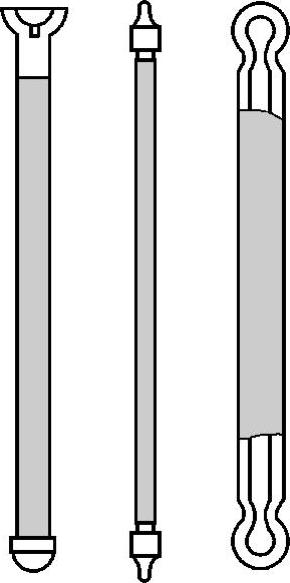

3.推杆

推杆处于挺柱和摇臂之间,其功用是将挺柱传来的运动和作用力传给摇臂。在凸轮轴下置式的配气机构中,推杆是一个细长杆件,加上传递的力很大,所以极易弯曲。因此,要求推杆有较好的纵向稳定性和较大的刚度。推杆一般用冷拔无缝钢管制造,两端焊上球头和球座,也可以用中碳钢制成实心推杆,这时两端的球头或球座与推杆锻成一个整体,如图4-45所示。

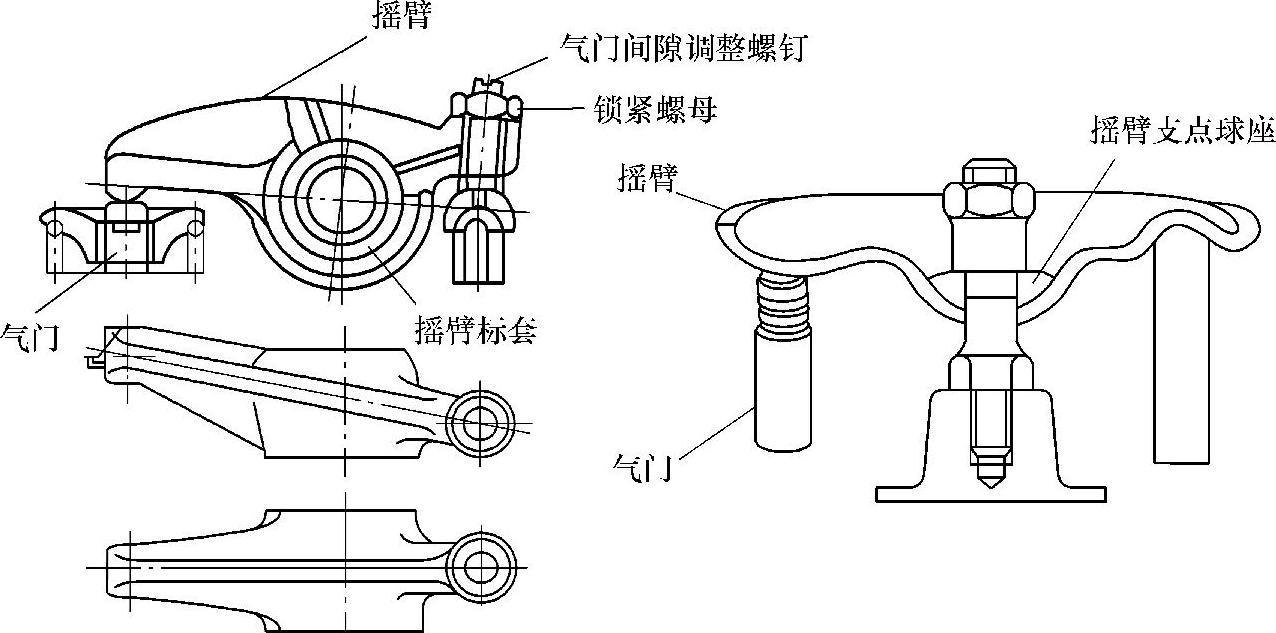

4.摇臂

气门摇臂(见图4-46)的功用是将推杆和凸轮传来的运动和作用力改变方向,并传给气门使其开启。摇臂在摆动过程中承受很大的弯矩,因此应有足够的强度和刚度以及较小的质量。摇臂由锻钢、可锻铸球、球墨铸铁或铝合金制造。摇臂是一个双臂杠杆,以摇臂轴为支点,两臂不等长。短臂端加工有螺纹孔,用来拧入气门间隙调整螺钉。长臂端加工成圆弧面,是推动气门的工作面。

5.摆臂与气门间隙自动补偿器

摆臂的功用与摇臂相同。二者的区别只在于摆臂是单臂杠杆,其支点在摆臂的一端。在许多轿车发动机上用气门间隙自动补偿器代替摆臂支座来实现零气门间隙。气门间隙自动补偿器无论是结构还是工作原理,都与液力挺柱相同,之所以不称其为液力挺柱,是因为它不是凸轮的从动件,而仅仅是摆臂的一个支承。因此,气门间隙自动补偿器既是摆臂的支座,又是补偿气门间隙变化的装置,如图4-47所示。

图4-45 气门推杆

三、气门传动组的检修和装配

1.气门传动组零件的检修

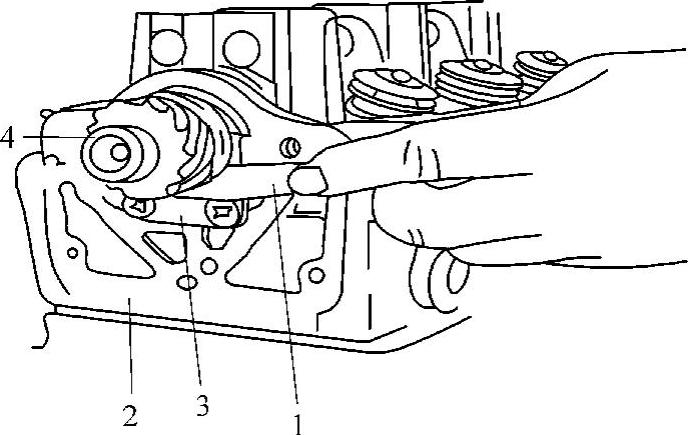

(1)摇臂轴、摇臂与摇臂轴弹簧的检修

图4-46 气门摇臂

图4-47 摆臂与气门间隙自动补偿器

图4-48 检查摇臂和调整螺钉的磨损情况

1—调整螺钉 2—摇臂 3—摇臂与凸轮的接触面

1)检查摇臂和调整螺钉的磨损情况。如图4-48所示,检查摇臂和调整螺钉的磨损情况。调整螺钉的端头1如果磨损严重,则应更换调整螺钉。摇臂与凸轮的接触面3如果磨损严重或调整螺钉螺纹孔损坏,则应更换摇臂。

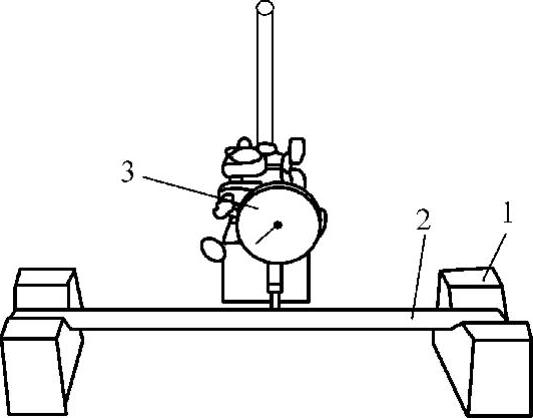

2)检查摇臂轴的弯曲变形。使用V形架和百分表检查摇臂轴的弯曲变形,如图4-49所示。与检查气门杆弯曲变形的方法类似,用摇臂轴外圆素线的直线度表示其弯曲程度。直线度的极限值为0.06mm,如果直线度超限,则可用冷压校正法校正或更换摇臂轴。

3)检查摇臂轴与摇臂孔的配合间隙。使用外径千分尺和内径百分表测量摇臂轴的直径和摇臂孔的内径(见图4-50),其差值即为二者的配合间隙,各数值应满足原厂要求。

如果配合间隙超过极限值,则应视摇臂轴直径和摇臂孔内径情况更换摇臂轴或摇臂,或者二者都予以更换。

图4-49 检查摇臂轴的弯曲变形

1—V形架 2—摇臂轴 3—百分表

(2)凸轮轴的检修 凸轮轴主要的损伤有磨损(凸轮、轴颈及键槽)、弯曲变形。检查凸轮轴,不应有凸轮磨损、轴颈磨损或擦伤、轴弯曲、轴向间隙增大、键槽磨损或扭曲等故障。

1)外观检视凸轮工作面。检视凸轮工作面是否有擦伤和疲劳剥落现象。凸轮工作面的压痕而后将发展成为严重的粘着损伤,如有此现象,则应更换凸轮轴。(www.daowen.com)

2)擦伤是沿滑动方向上产生的小擦痕,主要原因是凸轮轴长期工作在承受载荷较大的环境及润滑不良所致。

图4-50 检查摇臂轴与摇臂孔的配合间隙

1—外径千分尺 2—摇臂轴 3—摇臂 4—内径百分表

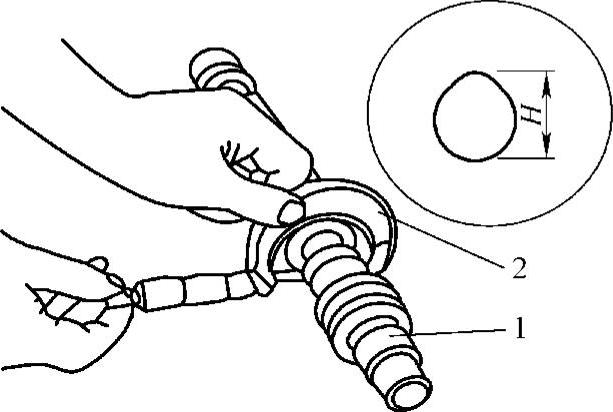

3)检查凸轮的磨损。凸轮的磨损程度可用外径千分尺测量凸轮的高度H来判断,如图4-51所示。如果被测凸轮高度H小于使用限度,则更换凸轮轴。

4)检查汽油泵驱动偏心轮的磨损。对于机械式驱动汽油泵,其汽油泵驱动偏心轮的磨损也可使用外径千分尺通过测量其偏心方向上的高度来判断。当测量值小于使用极限值时,也可使用修磨或堆焊后光磨的方法修复,或者更换凸轮轴。

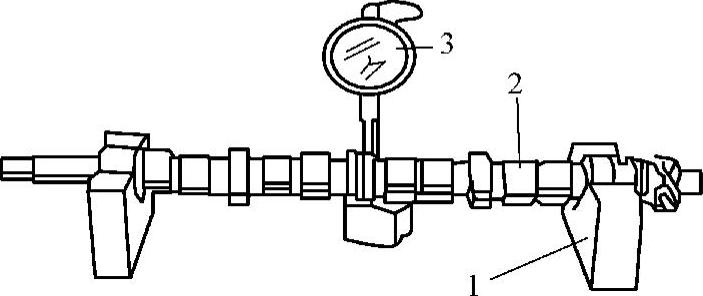

5)检查凸轮轴的弯曲变形。将V形架置于平板上,将凸轮轴置于V形架上,如图4-52所示,使用百分表测量凸轮轴中间支承的径向圆跳动量。轻轻地回转凸轮轴一周,百分表指针的读数差即为凸轮轴的径向圆跳动值。若测量值超过极限值,则应进行冷压校正或更换凸轮轴。凸轮轴校直后,其径向圆跳动量应不大于规定值。

图4-51 检查凸轮的磨损

1—V形铁 2—凸轮轴 3—百分表

图4-52 检查凸轮轴的弯曲变形

1—凸轮轴 2—外径千分尺 H—凸轮高度

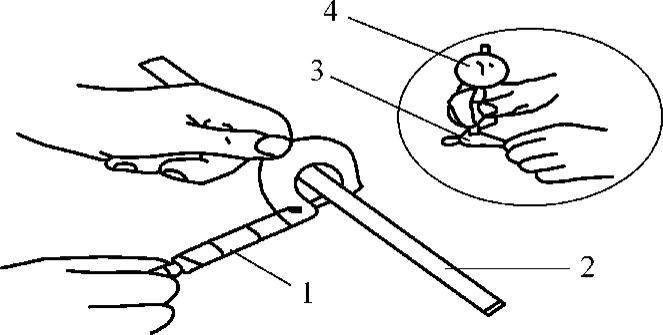

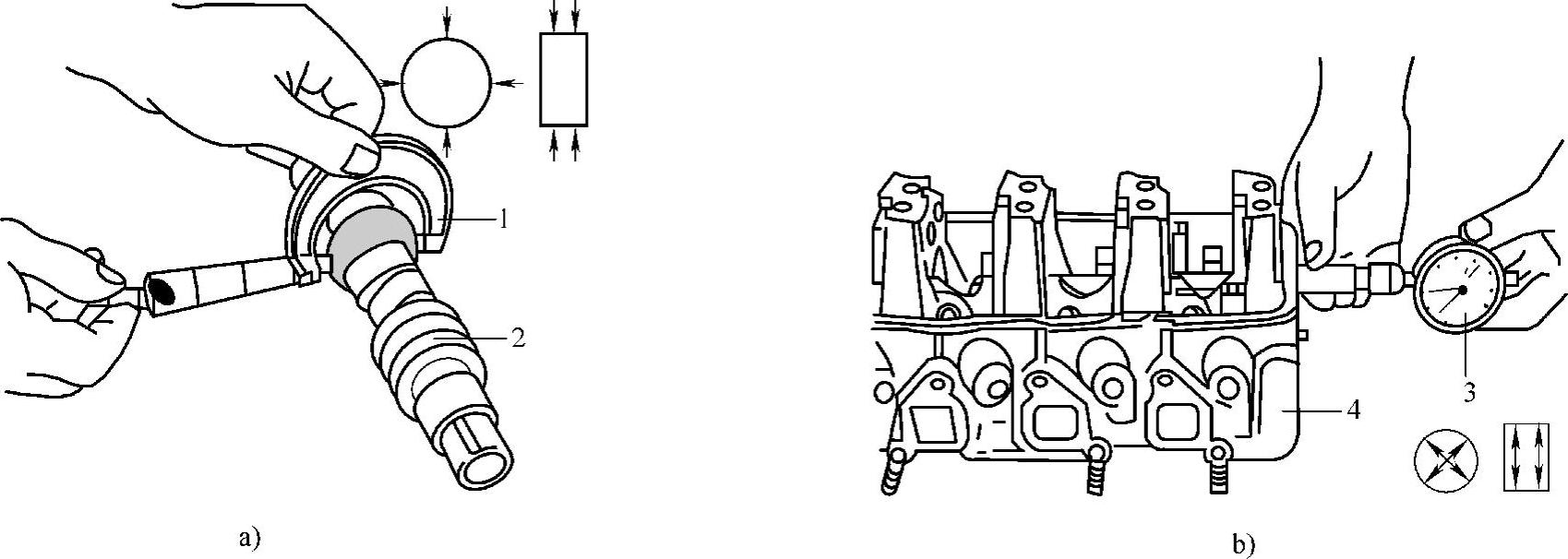

6)检查凸轮轴轴颈的磨损。使用外径千分尺利用“两点法”测量每个凸轮轴轴颈的直径,如图4-53所示。即在轴颈的两个不同截面上分别测量两垂直方向的直径尺寸(得到4个测量值),同时使用内径百分表利用“两点法”测量气缸盖上凸轮轴轴颈承孔的内径(每个承孔得4个测量值)。用所测轴颈承孔内径减去相应轴颈直径即得轴颈与轴颈承孔的配合间隙。如果该配合间隙超过极限值,则应更换凸轮轴,必要时更换气缸盖。

7)检查凸轮轴轴向间隙(止推间隙)。凸轮轴轴向间隙是靠止推板来保证的。测量该间隙时,可用撬杠拨动凸轮轴作轴向移动,用塞尺或百分表进行测量,如图4-54所示。如果测量值超限,则视情况更换止推板或凸轮轴。

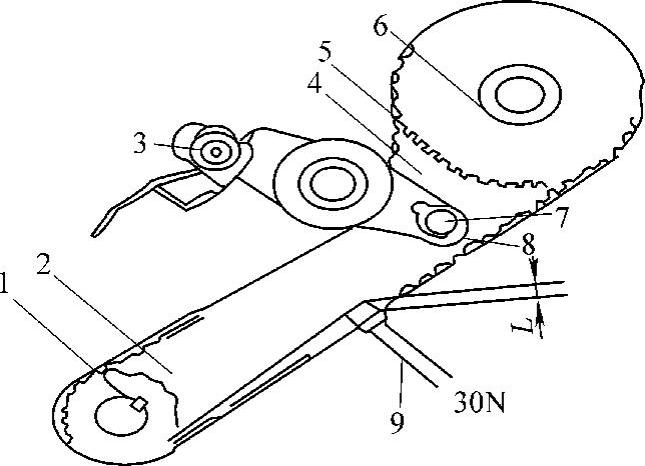

2.同步齿形带和同步齿形带轮的检查

(1)同步齿形带和同步齿形带轮磨损和裂纹的检查 检查同步齿形带和同步齿形带轮的磨损和裂纹,必要时进行更换。一般轿车8~10万km必须更换,否则会给发动机带来严重的损坏。检查时,不可弯折同步齿形带,否则会降低其抗拉强度,易出现破损。同步齿形带、同步齿形带轮和同步齿形带张紧轮不得沾有油和水,如有接触则会使同步齿形带橡胶膨胀,缩短其使用寿命。

(2)同步齿形带松紧度的检查 如图4-55所示,使用专用性能检测工具,用30N的力推压同步齿形带驱动侧的中间,检查其挠度L是否为6mm;也可以在同步齿形带驱动侧的中间,用拇指和食指捏住同步齿形带刚好能扭转90°,则其张紧度是合适的。否则,应拧松同步齿形带张紧轮固定螺钉7和螺栓3改变张紧轮8的位置予以调整。

图4-53 检查凸轮轴轴颈的磨损

a)用千分尺测量凸轮轴轴颈外径 b)用百分表测量凸轮轴轴颈内径 1—外径千分尺 2—凸轮轴 3—百分表 4—气缸盖

图4-54 检查凸轮轴轴向间隙

1—塞尺 2—气缸盖 3—止推板 4—凸轮轴

图4-55 同步齿形带松紧度的检查

1、2、4、5、6—安装标记 3—张紧轮螺栓 7—张紧轮螺钉 8—张紧轮 9—推压计

L—同步齿形带挠度

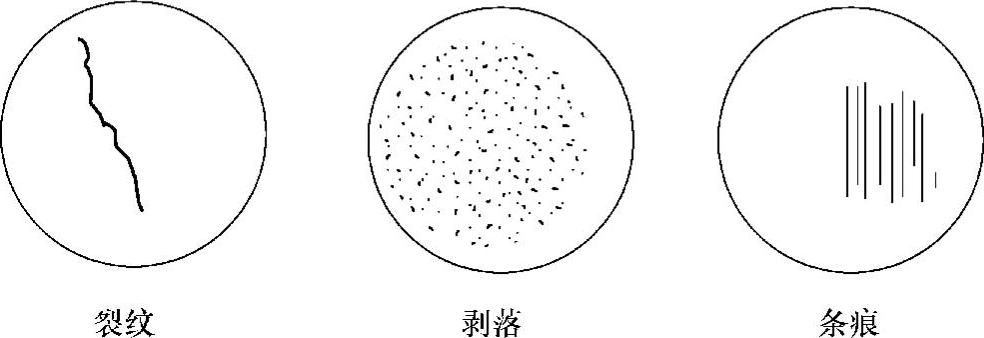

3.挺柱

(1)普通挺柱 普通挺柱多为由冷激铸铁材料制成的筒式挺柱,极易产生疲劳磨损及不均匀磨损,如图4-56所示。

当挺柱底部出现裂纹、疲劳剥落和擦伤划痕时,应更换挺柱;当挺柱与导孔的配合间隙过大时,应更换挺柱或导孔支架。

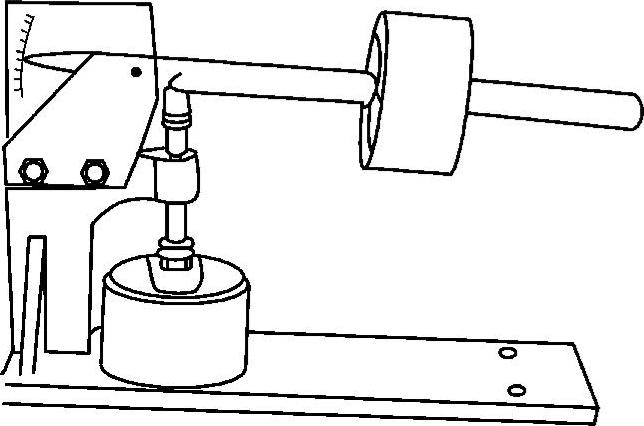

(2)液压挺柱

1)液压挺柱与承孔的配合间隙一般为0.01~0.04mm,使用极限为0.10mm。超限后应更换液压挺柱。

2)液力挺柱的密封性。液力挺柱与油缸是一对精密偶件,其配合间隙是0.04mm。过度磨损会影响液力挺柱的升程,同时还会发生漏油现象。泄漏检查如图4-57所示。

液压挺杆必须整套更换,不能进行调整或维修。起动时,液压挺杆发出的噪声是正常的。起动发动机使其运转直到冷却液温度达到80℃,将发动机转数提高到2500r/min并运转2min,进行必要的测试。

如果液压挺杆产生的噪声还是很大,则按照如下步骤进行检查:

① 拆卸气门罩盖。

② 按照顺时针方向转动曲轴,直到待检查的液压挺杆的凸轮朝上为止。

③ 测量凸轮和液压挺杆之间的间隙,如果间隙大于0.2mm,则更换液压挺杆。

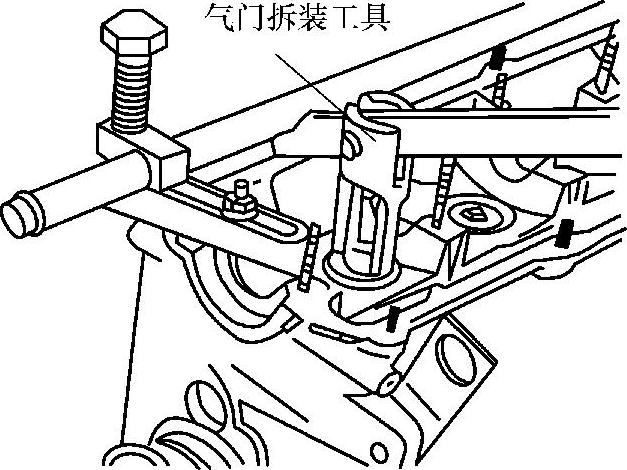

4.气门传动组装配

(1)气门组件与配气凸轮轴的安装

1)采用如图4-58所示的专用工具将气门、气门弹簧等组件装入气缸盖,再装入挺杆体。

图4-56 气门挺柱损伤

图4-57 泄漏检查

图4-58 用专用工具拆卸气门

2)润滑配气凸轮轴承表面,安装凸轮轴和轴承盖,先交替对角拧紧第2、4号轴承盖,拧紧力矩为20N·m;后安装1、3、5轴承盖,拧紧力矩为20N·m。

注意:安装凸轮轴时,第1缸的凸轮必须朝上;安装凸轮轴轴承时,要保证孔的上、下部分对准。

3)将半月键安装到凸轮轴上,安装凸轮轴同步带轮,并拧紧到100N·m。

(2)机体组件安装

1)安装机油粗滤器、机油泵链轮和机油泵,装回油底壳密封垫和油底壳。注意油底壳紧固螺钉应从中间向两端旋紧。

2)翻转发动机,安装气缸垫(注意气缸垫的安装朝向)和气缸盖,按规定力矩紧固螺钉,如桑塔纳2000发动机气缸盖螺钉先初步拧紧,再拧紧到40N·m,再将螺钉旋紧180°。

注意:气缸盖螺钉应从中间向两端交叉旋紧,按照如图3-15所示的相反顺序拧紧螺钉。

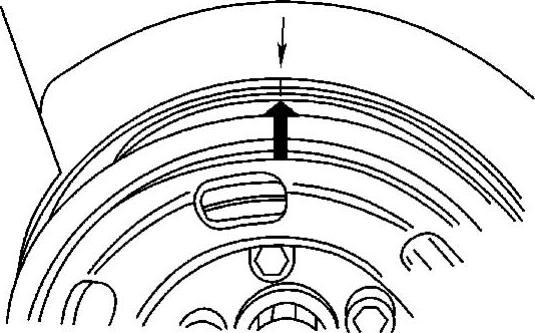

(3)配气齿轮组件安装

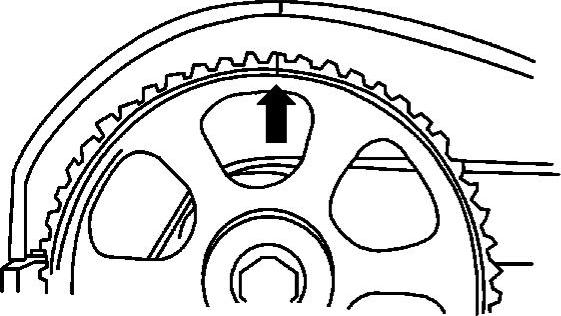

1)安装曲轴正时齿形带轮,并转动使其与机体记号对齐,如图4-59所示。

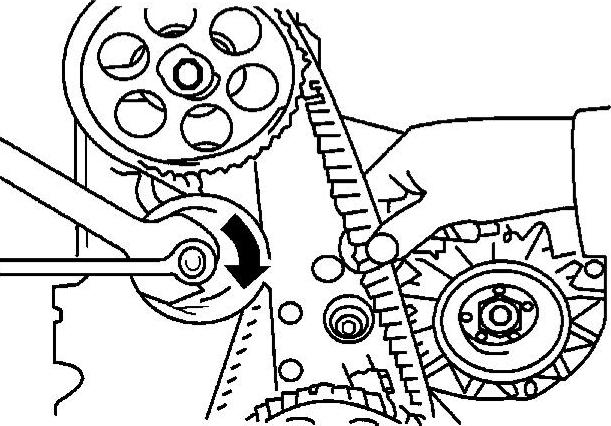

2)转动凸轮轴正时齿形带轮,使其记号与气缸盖罩记号对齐,如图4-60所示。

图4-59 曲轴正时齿形带轮记

图4-60 凸轮轴正时齿形带轮记

3)安装正时齿形带。

4)转动张紧轮,调整正时齿形带的张紧度,可以用拇指和食指捏住凸轮轴齿轮和中间轴中间的齿形带刚好可以扭转90°为宜,如图4-61所示。

注意:配气齿轮组件安装完成后,应小心地转动曲轴至少两圈,以防止活塞撞击气门,如有卡阻现象,应检查并重新安装调整。

5)安装发动机气缸罩垫、气缸罩、正时齿形带护罩、进排气管和空气滤清器等外部零部件。

图4-61 正时齿带松紧检查与调整

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。