在钣金成型过程中,要采取各种工艺方法(如弯曲、压延、拉伸等),使板料变成所需的形状。对板料施加外力的作用时,金属板料对外力的作用表现出来一定的抵抗,称为金属材料的力学性能,又称机械性能。不同的金属材料的机械性能不同,因此在钣金成型过程中,金属的工艺成型性能也不一样。经常用弹性、塑性、屈服强度、抗拉强度等来反映金属的力学性能。金属的性能主要由金属的结构决定。

(一)金属的晶体结构

金属由原子按一定几何形状有规律地排列构成。不同的金属其原子有不同的排列方式,这种排列方式称为金属的晶体结构。金属的晶体结构是影响金属性能的最重要的因素。

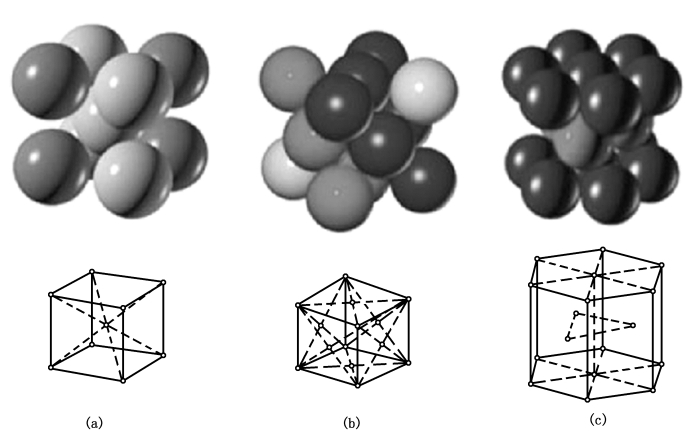

实际金属晶体中各原子都是紧密地堆积在一起的,如图6-1(a)所示。但在研究晶体结构时,为了便于分析各种晶体中原子排列的规律,可以用假想的线条将各原子的中心连接起来,使之构成一个空间格子,如图6-1(b)所示。各连接的交点称为“结点”,原子都位于该假想空间格子的结点上,这种描述原子在晶体中排列形式的几何空间格架称为结晶格子,简称“晶格”。

为了说明晶体中原子排列的规律性,从其晶格中取出一个能完全代表晶格的最小几何单元来表达原子排列形式的特征,这种最基本的单元称为“晶胞”,如图6-1(c)所示。晶胞的大小以及其各边的尺寸a、b、c,称为“晶格常数”,一般用10-10m为单位来度量,晶胞间的夹角分别用α、β和γ表示。

各种晶体物质表现出各不相同的力学性能和物理性能,除了原子本身的特性不同外,主要是由于晶体结构形式及晶格常数不同。

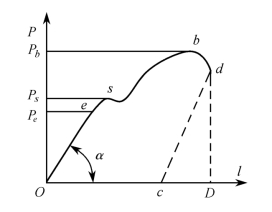

金属元素的晶格类型有多种,一般常见的有三种:体心立方晶格、面心立方晶格和密排六方晶格。这三种晶格的立方图形如图6-2所示。

体心晶格的结构是一个立方体,在立方晶格的8个结点上各有1个原子,在立方体的中心还有1个原子[图6-2(a)];面心晶格除在立方晶格的8个结点上各有1个原子外,在6个面的中心也各有1个原子[图6-2(b)];密排六方晶格除在六棱柱上下两面的几个结点和上下两面的中心有1个原子外,在六棱柱中心处还有3个原子[图6-2(c)]。

图6-1 金属的晶体结构示意图

(a)实际晶体中原子的排列;(b)晶格;(c)晶胞

图6-2 三种晶格类型

(a)体心立方晶格;(b)面心立方晶格;(c)密排六方晶格

在晶体内部,如果晶格位向是完全一致的,则这种晶体称为单晶体,单晶体金属的性能是各向异性的。但实际上金属是由许多不同位向的单个晶体所组成的多晶体,在多晶体中各单个晶体的各向异性互相抵消,使其在各方向的性能基本一致。

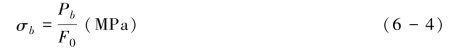

(二)弹性

金属材料受外力作用时发生变形,当外力去掉后,能完全恢复原来形状的性能,称为弹性。这种能完全恢复的变形量越大,说明材料的弹性越好。在弹性变形范围内,外力和变形成正比,如图6-3所示,在材料拉伸曲线上Oe是一条直线段。材料弹性大小,用材料在外力作用下产生弹性变形时所能承受的最大应力σe来表示,σe称为弹性极限(单位为MPa),其计算式为

式中 Pe——弹性极限的负荷,N;

F0——拉伸试棒原始横截面面积,mm2。

材料的弹性是从弹性极限大小及弹性变形量大小两个方面来衡量的。材料在弹性变形范围内,外力与变形量之比为比例常数,也称弹性系数,常用E来表示

![]()

式中 α——图6-3中Oe与OD的夹角。

图6-3 拉伸曲线(低碳钢拉伸图)

金属在不受外力作用时,金属晶格原子处于平衡状态[图6-4(a)]。在受到外力作用后,引起原子间距离的改变,造成晶格的畸变[图6-4(b)]时,使晶格中的原子处于不稳定状态,这样就表现为整个晶格的变形。在除去外力后,晶格中的原子因内力的作用,又立即恢复到原来平衡位置,晶格畸变和整个晶体的变形也立即消失,这就是金属弹性变形的实质,这种变形一般是很微小的。

图6-4 晶格的滑移过程

(a)晶体原子平衡;(b)晶格的畸变;(c),(d)晶格变形

(三)屈服强度

塑性高的材料,在拉伸过程中,当加载到Ps时,外力不增加,而材料变形仍继续伸长,这种现象为屈服现象。

金属材料在外力作用下,开始发生明显的塑性变形时的应力称为屈服强度,也称屈服极限,用符号σs表示(单位为MPa),其计算式为

式中 Ps——屈服时的外力,N

F0——拉伸试棒原始横截面面积,mm2

屈服点的测定比较简单,在拉力试验过程中,当指示外力的指针停止转动或微有返回时,其外力读数就是Ps。屈服以后,金属就开始有明显的塑性变形。

除退火状态下的低碳合金钢或中碳钢以及某些低合金钢有明显的屈服现象外,高碳钢及其他一些钢则无明显屈服的现象。因此,对这些钢规定,产生试棒标距长0.2%塑性变形时的应力为条件屈服强度,以σ0.2表示。

很多汽车零件因过量的塑性变形而报废,所以一般零件都不允许产生塑性变形。而在钣金成型过程中,要使板料改变成一定形状,所加外力必须能使板料产生的应力大于σs或σ0.2。

(四)抗拉强度

金属材料在拉力作用下,抵抗破坏的最大能力,称为抗拉强度,即试件被拉断的最大负荷Pb与原始横截面面积之比为,也称为强度极限,常用σb来表示,其计算式为

从图6-3中可以看出,b点为强度极限点,金属材料所受外力超过Pb就会断裂。因此,在钣金成型过程中,为了不使零件断裂,所加外力必须小于Pb。(https://www.daowen.com)

当材料所受的力为压应力或弯曲应力时,这种抵抗破坏的最大应力分别称为抗压强度(以“σbc”表示)和抗弯强度(以“σbb”表示),其单位与 σb相同。

(五)塑性

金属材料在外力作用下产生变形而不被破坏,当外力去除后,仍然使其变形保留下来的性能称为塑性。这种外力去除后保留的永久性变形称为塑性变形。材料一般受拉力作用会伸长,受压力作用会变形,这种伸长或变形量越大,而又不出现破坏现象,则说明该材料塑性好。塑性的好坏可以用两个指标来反映,一个是延伸率,用符号δ表示;另一个是断面收缩率,用符号Ψ表示。

当一定横截面面积的试样受拉伸直至断裂时,它的横截面面积缩小、长度增加,以此便可以计算出材料断面收缩率Ψ和延伸率δ,其计算式为

式中 F0——拉伸试棒原始横截面面积;

F1——拉断后的横截面面积。

式中 L0——拉伸前的标距长度;

L1——拉断后的长度。

金属材料的Ψ和δ的百分数越大,其塑性越好。在生产上常用δ5或δ10分别表示用不同规格的拉伸试棒试验时得到的延伸率。如δ5表示试棒的计算长度L0等于试棒直径d的5倍(L0=5d)时所测得的延伸率,一般 δ5=(1.2~1.5)δ10。

塑性好的材料,容易进行各种成型加工,如冷冲压、冷拔、冷镦、压延和弯曲等。

金属材料产生塑性变形时,金属晶格发生较大畸变,当畸变到一定程度时,晶格的一部分相对另一部分产生较大的错移[图6-4(c)],错移后的晶格原子就在新的位置与附近的原子组成新的平衡。当外力去除后,原子间的距离可以恢复原状,但错移的晶格却不能再恢复到原来位置,这就产生了一种不可恢复的永久变形,即为塑性变形[图6-4(d)]。这种变形量比弹性变形量大得多。

塑性变形的形式大体分为滑移、孪晶和晶间变形。

1.滑移

金属在外力作用下,晶体的某一部分沿着一定的晶面和一定方向,与另一部分之间做相对移动,这种现象称为滑移。这个晶面称为滑移面,这个方向为滑移方向。金属的滑移面一般是晶格中原子分布最密的晶面,滑移方向则是原子分布最密的结晶方向。金属晶格中,原子分布最密的晶面和结晶方向越多,产生滑移的可能性就越大,金属的塑性也就越好。面心立方晶格的金属(如铝、铜)塑性好,体心立方晶格的金属(如钼、钨、α-铁等)塑性次之,密排六方晶格的金属(如镁、钛、锌等)塑性较差。

实际上,金属滑移是比较复杂的,不只是在一个晶面上,而是在若干个平行的晶面(称滑移层)上进行,并在滑移层之间形成一个阶梯。当塑性变形程度较大时,在金属表面上可以看到滑移的痕迹,即无数互相平行的线条,常称滑移线。

2.孪晶

孪晶是在切应力作用下,晶体的一部分相对另一部分,沿着一定的晶面(孪晶面)产生一定角度的切变,其过程如图6-5所示。

图6-5 晶格的孪晶过程

(a)平衡状态;(b)弹性畸变;(c)晶面发生转动;(d)永久变形

金属的孪晶是突然发生的,原子位置不能产生较大的错动,因此晶体取得较大的永久变形的方式主要是滑移作用。产生孪晶后晶体内部出现空隙,易于导致金属破裂。

3.晶间变形

上述两种变形都是在每个晶体内部进行的,称为晶内变形。而实际金属在变形中,晶体(晶粒)之间在外力作用下相对移动或转动产生变形,这种变形称为晶间变形。晶粒之间的相对移动破坏了晶粒界面,降低了晶粒之间的机械嵌合,会导致金属的破坏。脆性材料其晶间结合力差,易于产生晶间破坏,所以可塑性差。而韧性材料晶间结合力强,不易产生晶间破坏,所以可塑性好。

金属塑性变形后,会引起金属性能的改变,主要是随变形程度的加大,金属产生了硬度增高、塑性降低,即加工硬化现象(也称冷作硬化),在此温度条件下的变形为冷变形。加工硬化不利于金属的继续成型加工,但有时可用来提高产品的表面硬度和性能。

加工硬化的金属材料通过加热可使其得到部分消除或全部消除。当加热温度升高到该金属熔点(绝对温度)的0.1~0.3倍时,晶粒中的原子由于热运动的加剧而得到了正常的排列,消除了晶格畸变,加工硬化部分消除了。这一过程称为“回复”,该温度即为回复温度。当温度继续升高到熔点(绝对温度)的0.4~0.5倍时,大量的热能使金属再次结晶出无应力应变的新晶粒,从而完全消除了加工硬化现象,即出现了再结晶过程,此温度就称为再结晶温度。在再结晶温度以上的塑性变形称热变形。由于金属具有再结晶组织,无加工硬化现象,因而金属就具有较高的机械性能。所以大部分金属压力加工常采用热变形方法。在实际工业生产中,常通过加热产生再结晶的方法使金属再次获得良好塑性,称为再结晶退火。

(六)硬度

硬度是衡量金属材料软硬的一个指标,通常是指金属材料抵抗比它更硬物体压入其表面的能力,也可以说是材料抵抗局部塑性变形的能力。

测定硬度的方法有压入法、划痕法、弹跳回弹法等。金属材料的硬度以压入法测定最多。压入法硬度指标有布氏硬度(HBS、HBW)、洛氏硬度(HRA、HRB、HRC)、维氏硬度(HV)、肖氏硬度(HS)等。硬度试验是金属机械性能试验中最简便的一种,它无须专门的试样,也不损坏被试验金属,比一般试验方法简单、迅速,故应用广泛。汽车钣金修理业在检验方面常采用布氏硬度和洛氏硬度。

布氏硬度的检验方法是用直径为10mm、5mm或2.5mm的淬硬钢球压入试件表面,在规定负荷[如较硬的黑色金属,负荷P=294D2,单位为N,式中D为钢球直径(单位为mm)]作用下保持一定时间,待负荷卸除后,根据其压痕直径换算出硬度值。压痕直径越大,硬度值越低。

布氏硬度一般用于测定铸铁、有色金属和低合金结构钢等原材料,以及退火、正火和调质材料的硬度。

洛氏硬度常用的检验方法是利用一个顶角为120°的金刚石圆锥或直径为φ1.588mm的钢球作为压头,在规定的初负荷(一般98N)下压入被检验材料表面,并将负荷加至规定的总负荷(如1839N),然后根据压痕的深度定出硬度值。

洛氏硬度有15种标尺,如 A、B、C、D、E、F、G、…,最常用的是 A、B、C三种,其中 HRA用于检验热处理后的薄壁工件及硬质合金、表面热处理的工件;HRB用于检验退火或正火状态下的钢铁及有色金属等;HRC用于检验淬火后的工具和零件。

(七)冲击韧性

金属材料抵抗冲击载荷的能力,称为冲击韧性。它以单位横截面面积上所耗用的功来表示,也称为冲击值。其值的大小表示材料韧性的高低,以符号ak来表示,单位为kJ/m2。

汽车上许多零件在工作时要受冲击载荷。所谓冲击载荷就是以很大的速度作用于零件上的载荷,如汽车的悬挂机构,在汽车起步、制动或改变速度时,钢板弹簧、钢板吊耳均要受到冲击,制动越急,起步越猛,冲击力越大。另外,还有一些机件,如发动机活塞、连杆、活塞销等,在发动机做功时都会受到很大的冲击载荷。因此要求这些零件具有一定的耐冲击性能。

实际上,在动载荷下工作的机件,很少因受一次冲击而破坏的。大部分情况下,零部件所承受的冲击载荷是属于小能量的多次重复冲击载荷,如曲轴、气门弹簧等。材料承受多次重复冲击的能力,主要决定于强度。

金属材料的力学性能,除上述外还有抗疲劳强度、耐磨性和抗蠕变性等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。