任何复杂的机器零件,从几何形体角度看,都是由一些简单的平面体和曲面体组成的,这种由两个或两个以上的基本几何体所组成的形体称为组合体。轴测图直观性较好,并且具有一定的立体感,在汽车制造上采用轴测图作为辅助图样来说明汽车的安装、使用与维修情况。

(一)组合体的组合形式及表面连接处的画法

组合体的组合有叠加和切割两种基本形式,而常见的是两种形式的综合。

组合体中各基本几何体表面之间有平齐、不平齐、相切和相交四种情况。

1.平齐

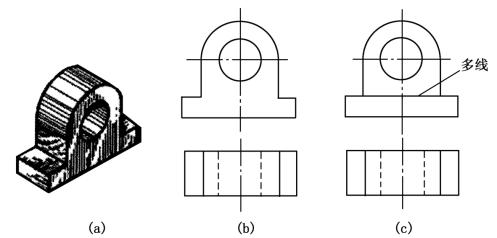

如果组合体上两基本体的表面互相平齐连接成一个平面,则它们的连接处就不再存在分界线。如图1-56所示的组合体是由底板和拱形立板两部分所组成的。由于它们的宽度相等,所以前后端面平齐,为同一个表面,故在连接处不应再画出隔开的轮廓线。

图1-56 表面平齐

2.不平齐

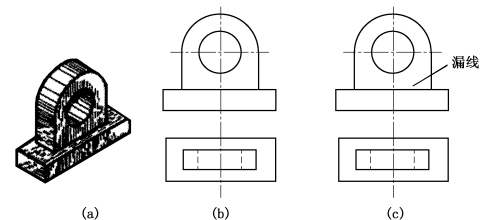

如果组合体上两基本体的表面不平齐,则它们的连接处应该有线隔开。如图1-57所示的组合体,底板和拱形立板前后表面不平齐,故连接处应有分界线,以区分前、后两个表面。

图1-57 表面不平齐

3.相切

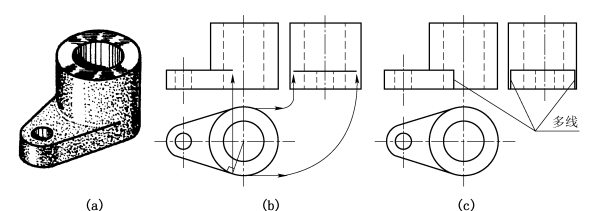

如果组合体上两基本体的表面相切,则相切处不应画线。如图1-58所示组合体,由圆筒和耳板相切而成,故连接处无分界线,耳板顶面的投影应画到切点处。

图1-58 表面相切

4.相交

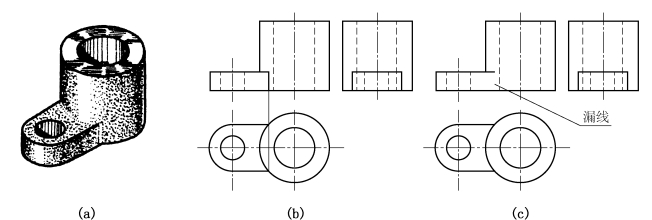

如果组合体上两基本体的表面相交,则在相交处应画出交线。图1-59所示组合体,是由耳板与圆筒相交而成的,所以在视图中应画出表面交线的投影。

画组合体视图时,必须掌握其组合形式和各基本几何体表面的连接关系,才能不多画线和不漏画线。在读图时,也必须注意这些形式和关系,才能准确想象出整体的结构形状。

图1-59 表面相交

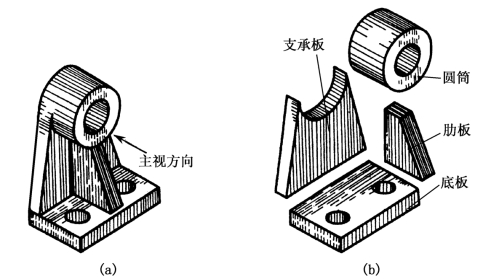

(二)组合体的投影

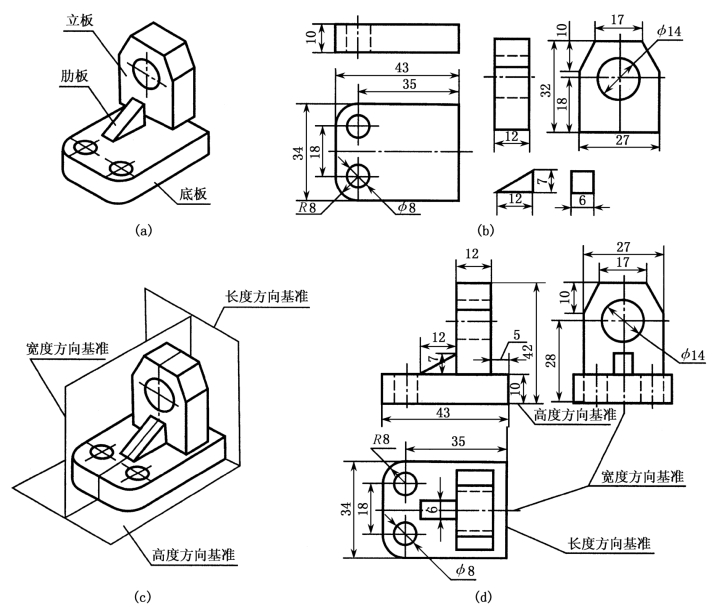

画组合体视图的基本方法是形体分析法。形体分析法就是假想把组合体分解成若干个简单的基本形体,并分析它们的组合形式和相对位置及表面连接关系的思维方法。形体分析法是画图、读图和标注尺寸的基本方法。但应注意,实际组合体是一个整体,切勿以为是积木式拼凑起来的。下面以图1-60所示轴承座为例,说明组合体的作图步骤。

图1-60 轴承座

1.形体分析

分析组合体由哪些基本形体组成,它们的形状、相对位置、组合形式及表面连接关系是怎样的,对该组合体的形体特点有个总的概念,为画图做准备。

如图1-60所示,轴承座可分解为四部分:底板、圆筒、支承板和肋板。底板为钻有两个小圆孔的长方体;圆筒为一穿孔圆柱体;支承板为一棱柱体,上部切割成圆柱弧面;肋板亦为一棱柱体,上部切割成小圆弧形。各部分之间的相对位置如图1-60所示。

支承板后面与圆筒、底板后面平齐,其左、右侧面与圆筒外表面相切,肋板和圆筒相交。轴承座属于综合型组合体。

2.选择主视图

主视图一般选取能较多地反映组合体的形状特征、位置特征的投影方向作为主视图的投影方向,并尽可能使组合体上主要面平行投影面,以便使投影能得到实形,同时还应考虑组合体的自然安放位置及其他两个视图的清晰性(尽量减少虚线)。

如图1-60所示轴承座,从箭头方向看所得视图,能较多地反映形状和位置特征,可作为主视图。主视图确定后,其他两个视图就随之而定了。

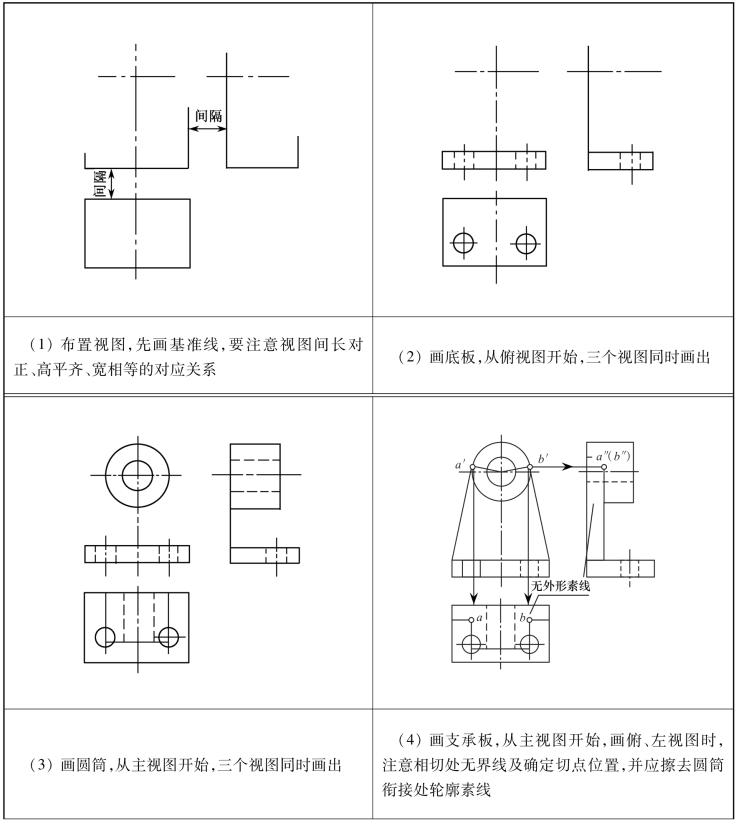

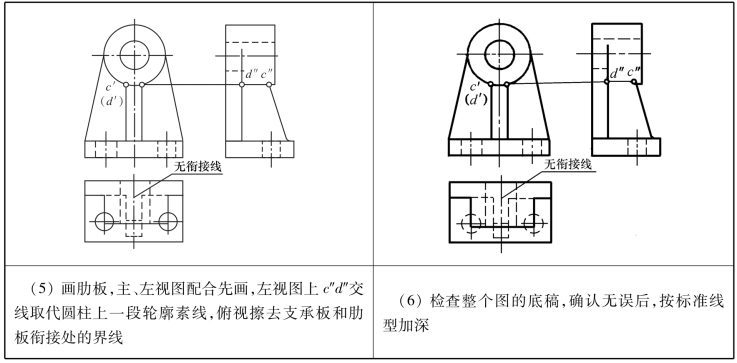

3.作图

根据组合体的大小和复杂程度,按国家标准选择适当的比例和图幅,注意所选图幅要留有余地,以便标注尺寸、画标题栏等。

布置视图时,应根据各视图中每个方向的最大尺寸和标注形体尺寸的需要,确定每个视图的位置和彼此间的间距,做到布图匀称、图幅利用合理。

为了迅速而正确地画出组合体的三视图,画底稿时应注意以下几点。

(1)首先画出组合体三视图的对称中心线、大圆中心线及对应的回转面轴线,大的端面、底面等,然后依次画出各基本体的三视图。

(2)画图的先后顺序:先画主要组成部分,后画从属部分。画图时应从反映各组成部分形体特征较明显或具有积聚性的视图着手,并非一律都从主视图开始。

(3)绘制组合体每一基本形体的投影时,应是三个视图配合起来同时绘制,这样不但可以提高绘图速度及保持准确的投影关系,而且可以避免产生多线、漏线的错误。

画完底稿后,最后一步是检查视图、加深线型。

轴承座三视图的画图步骤见表1-12。

表1-12 轴承座画图步骤

(www.daowen.com)

(www.daowen.com)

续表

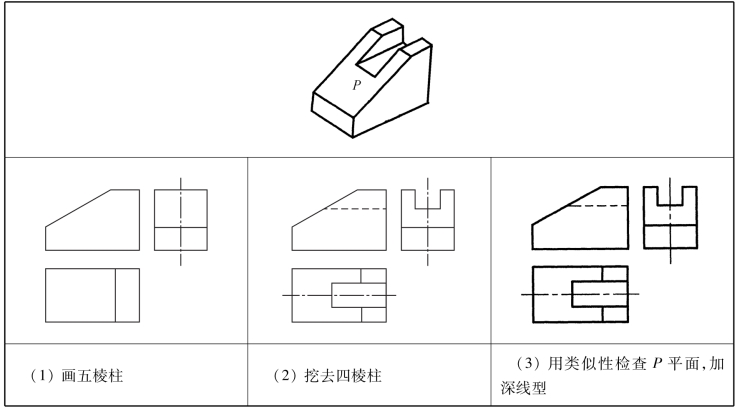

例1-6 画支座的三视图。

表1-13所示的支座是在五棱柱中,对中挖去四棱柱,形成一个侧垂通槽。五棱柱的表面P是正垂面,其画图步骤见表1-13。

表1-13 支座画图步骤

(三)组合体的尺寸标注

标注组合体的尺寸时,也要运用形体分析的方法,以尺寸数值来确定组成组合体的各基本形体的大小、它们之间的相对位置及组合体的总长、总宽和总高。

1.组合体尺寸标注的基本要求

(1)正确:尺寸数字和基准选择要正确,尺寸标注法符合GB/T4458.4—2003《机械制图尺寸注法》的规定。

(2)完整:各类尺寸齐全、不重复。

(3)清晰:尺寸布置整齐、清晰、便于看图。

2.尺寸的分类

(1)定形尺寸:确定组合体各组成部分形状大小的尺寸。如图1-61所示轴承座中,底板长43、宽34、高10、圆角R8及板上两圆孔的直径 φ8;肋板长12、宽6、高7;立板长12,宽17、27,高 32、10,板上圆孔直径 φ14。

(2)定位尺寸:确定各组成部分之间相对位置的尺寸。图1-61(d)中的尺寸28是立板上孔的轴线在高度方向的定位尺寸;尺寸5是立板在长度方向的定位尺寸;尺寸18和35是底板上两圆孔的定位尺寸。

图1-61 轴承座的尺寸分析

(3)总体尺寸:确定组合体总长、总宽和总高的尺寸。当注了总体尺寸后,应刻删去某些重复的定形尺寸。图1-61(d)中的尺寸42是总高尺寸,省略了立板高32的尺寸。

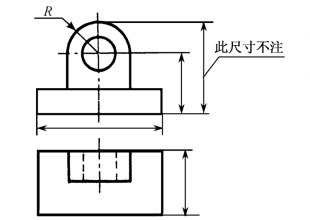

图1-62 总体尺寸

当某一方向为回转体时,通常把总体尺寸只注到该回转体中心线位置,而不注总体尺寸,如图1-62所示。

3.尺寸基准

标注尺寸的起点,称为尺寸基准。组合体具有长、宽、高三个方向的尺寸,每个方向应至少有一个基准。通常选择对称平面、底面、重要端面、回转面轴线等作为尺寸基准。图1-61中选右端面为长度方向的尺寸基准,前后对称面为宽度方向的尺寸基准,底板底面为高度方向的尺寸基准。为了加工和测量的方便,除了三个方向都应有一个主要基准外,有时还需要有一个或几个辅助基准。

4.尺寸的布置

为了确保所注尺寸的清晰,除了要严格遵守有关标注尺寸的基本规定,注全以上三种尺寸外,还应注意以下几点:

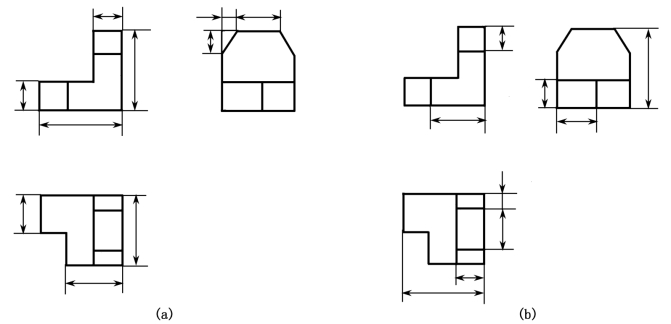

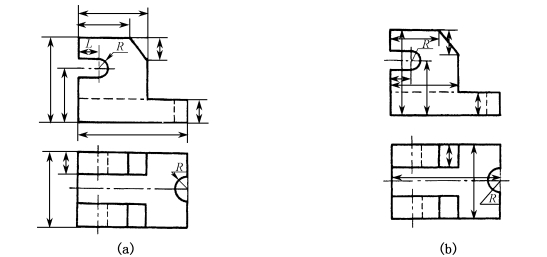

(1)同一基本形体的定形尺寸和定位尺寸,要尽量集中标注在反映该形体形状特征和形体间位置最明显的一个或两个视图上,并尽量避免注在虚线上,如图1-63和图1-64所示。

图1-63 尺寸注在反映形体特征的视图上

(a)清晰;(b)不好

(2)对称尺寸一般按对称形式标注。图1-61中的尺寸18和34以前、后对称平面为基准,标注成对称形式。

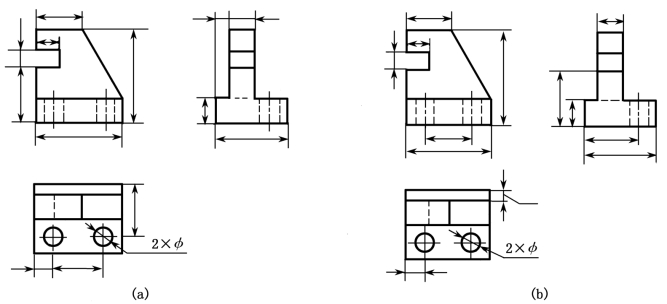

(3)尺寸应尽量注在视图外部,但当空间足够时,也允许注在视图内部,如图1-65所示。

(4)同一方向的串联尺寸应排在一条直线上。同一个方向的并联尺寸,小尺寸在内,大尺寸在外,依次向外分布。尺寸线与轮廓线及尺寸线与尺寸线之间一般以间隔5~7mm为宜。

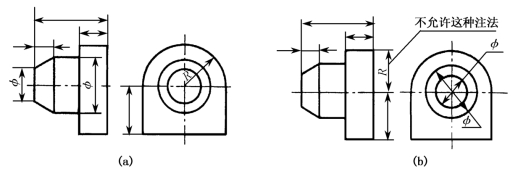

(5)同轴的圆柱、圆锥的直径尺寸,一般注在非圆视图上。圆弧半径应注在投影为圆弧的视图上,如图1-66所示。

图1-64 定形尺寸与定位尺寸集中标注在反映形体间位置最明显的视图上

(a)清晰;(b)不好

图1-65 尺寸的格局

(a)清晰;(b)不好

图1-66 圆柱、圆锥、圆弧尺寸的注法

(a)清晰;(b)不好

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。