汽车设计是一个复杂的过程,它不仅要有漂亮的外表和吸引人的个性特征,同时还得安全可靠地行驶,这就需要整个设计过程融入各种相关的知识,如车身结构、制造工艺、空气动力学、人机工程学、工程材料学、机械制图学、声学和光学知识,当然更少不了诸如绘画、雕塑、色彩感等基本艺术功底。从构思到制成产品,大概需要十几个步骤。

1.绘制草图

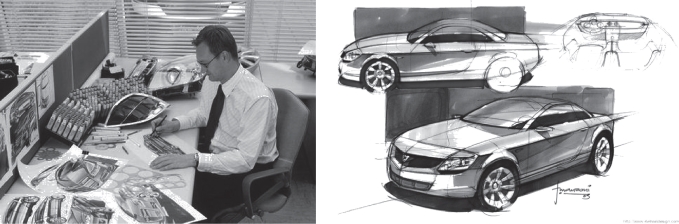

用简洁的线条记录脑海中一个个一闪而过的构思,在随手勾画中得到新的灵感,是汽车设计的重要环节之一。图3-47为设计师绘制草图。

图3-47 设计师绘制草图

2.绘制效果图

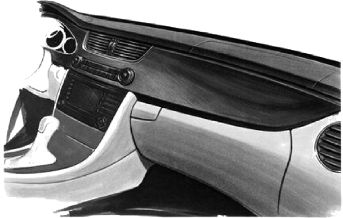

效果图是把设计师的思路和理念用更细腻的手法表现出来,加入细节描绘和色彩,通过精致的绘画表达这款车的直观感受和立体效果。

与汽车外观效果图同时出来的是内饰效果图,详细地描绘车内的各种细节和布局,加上必要的说明,这是未来制作模型的基础。如图3-48所示。

图3-48 汽车内饰效果图

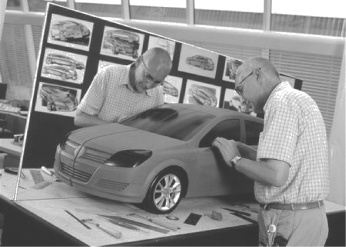

3.制作油泥模型

根据图纸制造油泥模型,一般模型比例为1∶5。这种方法虽然历经数十年却依然是汽车设计生产中的必要环节,它是使用一种类似橡皮泥的黏土,但比橡皮泥更加坚硬,成型后的细节需要用刀刮削才能完成,通常由设计师亲自操刀,反复推敲,精工细雕,大约两三个月才能最后完工。如图3-49所示。

图3-49 制作1∶5油泥模型

4.观感评估

由设计师提供若干个方案的效果图和缩小模型,召集相关人员从审美、结构、制造工艺等各个方面评测,发表意见,确定一个或几个方案,如图3-50所示。

图3-50 观感评估

5.讨论改进

经过对提案模型的评估,决策层会选择一个方案制作1∶1的油泥模型。因为对尺寸、细节等方面要求非常严谨,这种全尺寸模型会有专业的模型师来制作。这个模型是在一个带有车轮的构架上涂敷造型泥雕塑成的,由于要用数以吨计的造型泥,并雕塑得细致、平整、光顺,所以制造一个1∶1外部模型的时间很长,通常需要几个星期不断地讨论和修改。与此同时进行的还有1∶1内部模型,包括内饰、发动机等部件和线路的布置等。之后就进入定案阶段。如图3-51、图3-52、图3-53所示。

图3-51 制作车身1∶1的油泥模型

图3-52 制作仪表板1∶1模型

图3-53 进行发动机布置(www.daowen.com)

6.审批定型

1∶1外部模型、内部模型、效果图完成后,需要交付企业最高领导审批,使汽车最终定型。

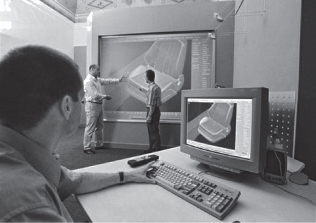

7.测量阶段

设计方案通过定型后,开始产品的技术设计阶段。首先使用三维坐标测量仪,将模型放在测量台上,如图3-54所示。在模型表面设置足够多的测量坐标点,测出它们的空间三维坐标,将这些数据输入电脑,就可以在电脑中建立三维模型。

图3-54 模型的测量

8.电脑设计

把测量出的数据输入电脑,就可以开始进行三维模型的制作,如图3-55所示。同时按照有关法规和标准设计和细化汽车整车、部件和零件的结构,制作出能进行加工制造的技术资料。

图3-55 电脑设计

9.制作样车

依据技术资料制作出样车。

10.试验与改进

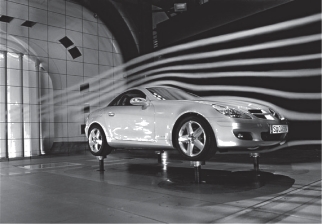

从设计到批量制造,车辆还要经历重重考验,有风洞试验、模拟碰撞试验、各种残酷路况的艰苦路试、实车碰撞试验等,在试验中积累数据,不断改进,完善设计和技术资料。

汽车风洞就是用来研究汽车空气动力学的一种大型试验设施,其实风洞不是个洞,而是一条大型隧道或管道,里面有一个巨型扇叶,能产生一股强劲气流,气流经过格栅,进入试验室。其最大作用是用来测量汽车的风阻,风阻的大小用风阻系数表示,风阻系数越小,说明它受空气阻力影响越小。此外,风洞还可以用来研究气流绕过车身时所产生的效应,如升力、下压力,还可以模拟不同的气候环境,如炎热、寒冷、下雨或下雪等情况。这样,工程师们便可以知道汽车在不同环境下的工作情况,特别是冷却水箱散热、制动器散热等问题。新车在造型设计阶段,必须进行风洞试验,如图3-56所示。

图3-56 汽车风洞试验

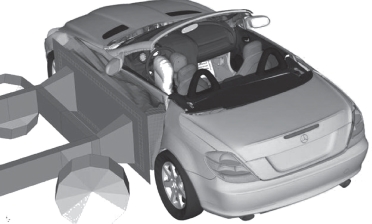

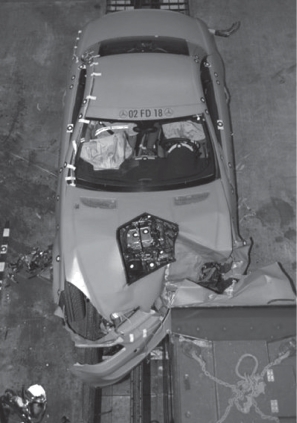

碰撞安全试验包括正面撞车试验和侧面撞车试验。可以进行实车撞车试验,也可以进行模拟试验或撞车模拟计算,但不少国家规定新车型必须经过实车撞车试验,以验证其撞车安全性。在撞车试验中需用假人(又称人体模型)进行试验,当进行车内装置(如安全带、座椅、方向盘、仪表板等)抗冲撞能力试验时,常以平台车模拟以一定初速运动的汽车撞击来研究冲击能量的吸收情况。图3-57为计算机模拟碰撞实验,图3-58为实车碰撞试验。

图3-57 计算机模拟碰撞实验

图3-58 实车碰撞试验

11.技术资料的定型与模具制作

经过试验改进、车辆定型、制定生产工艺、修改完善技术资料,再进行设计、制作锻造、冲压模具及生产装配机器人工作程序等。

12.整车的批量制造

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。