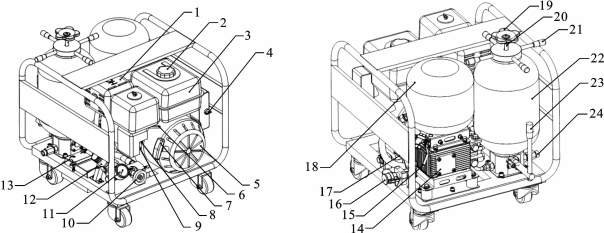

(一)组成结构

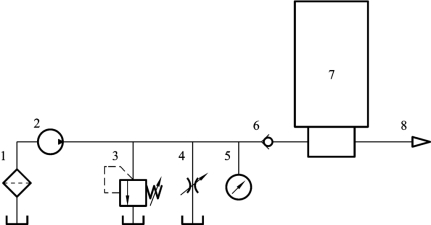

排爆系统采用前混合式磨料切割技术,其组成结构按照压力系统、磨料系统、控制系统分别进行设计。压力系统包括蓄水罐、水箱、高压泵、固定底座、进出水控制阀、压力表、调压溢流阀等;磨料系统包括压力罐、喷嘴、磨料开关、磨料罐底座、高压进出水口、卸荷阀、排气泄压阀等;控制系统包括发动机、启动手柄、燃油开关、功率匹配器等。其他还包括主机、切割台、喷头总成、高压管、低压水管等。前混合式水射流发生系统原理图,如图3.16所示。下面就三个系统中的核心部件进行说明。

图3.16 前混合式水射流发生系统原理图

1—消音器;2—油箱盖;3—油箱;4—电启动钥匙;5—汽油机;6—节气门手柄;7—启动手柄;8—阻风门手柄;9—燃油开关;10—调压阀;11—压力表;12—安全阀;13—电瓶;14—高压柱塞泵;15—排气开关;16—低压进水口;17—进水开关;18—蓄水罐;19—卸荷手柄;20—针型阀;21—上阀体手柄;22—磨料罐;23—磨料开关;24—出水口

1.压力系统设计

为缩小体积,减少油料依赖。高压泵采用柱塞泵站,用于向整个工作系统提供压力水。泵站由直列式卧式三柱塞泵、水箱及相关控制阀组成。其主要技术指标为额定压力40 MPa,额定流量12 L/min,柱塞泵站应同时安装安全阀和调压阀,使其具有可靠的过载保护,当主机出现故障或喷嘴出现堵塞时,能及时泄压处理,并能方便地进行调压。泵站可以根据需要自行选配。水箱容积为0.1 m3,并配置液位计。

2.磨料系统设计

磨料系统由泵站供给的压力水经过发生装置后即可调制出具有一定浓度的磨料浆体,磨料浆体通过高压胶管输送至喷嘴喷出,即形成磨料射流。磨料浓度调节阀可调节射流的磨料浓度。关闭磨料截止阀可以形成纯水射流。磨料罐为圆柱形的压力容器,为了满足便携的要求,磨料罐容积确定为16 L,其工作压力不大于60 MPa。罐体上端为旋盖,旋开旋盖可以向罐内添加磨料。在旋盖上装有旋塞式排气卸压阀,当工作结束或喷嘴堵塞时可用它放气卸压,以便旋开旋盖。磨料罐下端的磨料截止阀,有两个工作位置,“左”位为关闭状态,“右”位为流通状态。

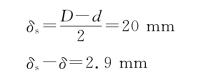

(1)筒体壁厚校核。

磨料罐筒体为碳纤维材料,外径(D)为230 mm,内径(d)为190 mm。按中厚壁压力容器计算壁厚,即

![]()

式中:p为设计压力,p=40 MPa;[σ]为碳纤维许用应力,[σ]=196 MPa。

实际筒体壁厚为

结论:筒体壁厚满足强度条件,且有2.9 mm腐蚀裕量。

(2)磨料罐容积的设计。

按下列常用工况条件,保证连续切割时间30 min以上,计算并确定磨料罐容积,即

式中:η为磨料罐容积利用系数,η=0.9;V x为磨料罐有效容积,即

![]()

当射流水流量Q=12 L/min,磨料浓度N=25%,满足切割时间t=30 min,磨料重度γ=2 kg/L时,有

V x=15 L

结论:磨料罐的容积按16 L设计。

(3)确定管道内径。(https://www.daowen.com)

当浆体重量浓度为50%~60%,磨料平均粒径为0.25 mm时,磨粒不沉降流速(压力管道临界流速)v>2.2 m/s;当p>21 MPa时,v<6 m/s,由此推荐的经济流速v s=6 m/s。

计算并确定管道内径:

3.喷嘴设计

作为射流的执行元件,喷嘴是喷头中最为重要的部分,其主要功能是把高压泵提供的静压转换为动压。研究证明:喷嘴主要受收缩角,入口、出口的过渡形状及倒角的曲率半径,出口直径,圆柱段长度与直径比值,喷嘴长度和内壁粗糙度等结构参数的影响较大,因此喷嘴的设计应从加工质量、倾角和直径入手。加工质量直接影响水射流的切割效果,由于水射流切割试验需要添加磨料,那么喷嘴还是磨料颗粒加速的关键部位,因此必须选用质地抗压耐磨的红宝石材料,如图3.17所示。

图3.17 喷头外观

喷嘴的内部几何形状和尺寸是影响射流结构和动力特性的最主要因素之一,在射流基本参数一定的情况下,改变喷嘴内部形状和尺寸是调整和优化射流结构、提高射流冲蚀性能、获得切割效果的主要手段。设计理念主要针对其内部线性结构和材料进行,以降低喷嘴能量损失、提高切割效果和延长喷嘴使用寿命为主要目的。

出于性能和加工的综合考虑,倾角为30°的圆锥收敛型喷嘴对高压水的加速和收敛性能最好。喷嘴的直径则取决于压力和流量,以及比值、收缩角和两个曲率半径的综合作用,寻求切割的工艺条件的试验中就包含有直径的选择。

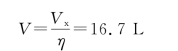

根据小孔出流基本理论,推导出

![]()

式中:φ1为流速系数;ρ为水的密度。对于磨料射流,在设计实验方案时,初选喷嘴直径为

![]()

式中:φ2为综合系数,φ2=2。

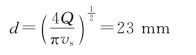

(二)工作原理

工作介质通过低压软管再经过滤器过滤后流入高压柱塞泵,汽油机为高压柱塞泵提供动力,将工作介质加压,高压水流经高压软管进入磨料罐,与磨料充分混合式,并带动磨料加速,最后通过φ0.8 mm的喷头喷嘴,形成高压磨料射流,进行切割作业。控制系统可以调节系统压力,且有安全阀实现超压保护,如图3.18所示。

图3.18 工作原理图

1—过滤器;2—高压柱塞泵;3—安全阀;4—调压阀;5—压力表;6—单向阀;7—磨料罐;8—喷嘴

(三)工作方式

首先将爆炸物置于平整地面上,并将喷头对准被切爆炸物。启动汽油机,驱动高压泵,当泵压达到工作压力后,将磨料罐下端的磨料截止阀打开,经过5~8 s后,磨料浆液可到达喷头。启动工作机构的行走按钮,使喷头按所设定的速度进行切割。切割完毕(或切割时间达到30 min)后,应先将磨料罐下端的磨料截止阀关闭,清洗高压胶管中的磨料,待5~8 s后再将汽油机熄火。

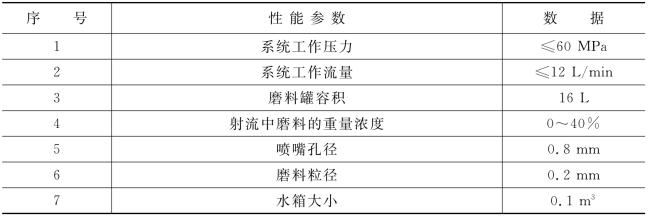

磨料的加装为间歇式,加装磨料前应将磨料罐上端旋盖上的卸压阀打开进行卸压,然后旋下旋盖进行加装。为防止加装时罐内的水溢出,可将排爆系统放平,使罐内的水排放1/2后再加装磨料。磨料装满后,旋上旋盖,关闭卸压阀等待下次切割。发生系统性能参数如表3.7所示。

表3.7 发生系统性能参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。