(一)装置运行与试验条件

1.准备工作

确保电气柜已可靠接地,检查各电气源的连接情况。确保高压系统进水与冷却循环水充足通畅,检查确保气源压力在0.6 MPa左右;安装固定小尺寸推进剂方坯,并提前确定处理工件的适当工艺参数,如出口压力、靶距和时间等。

2.作业流程

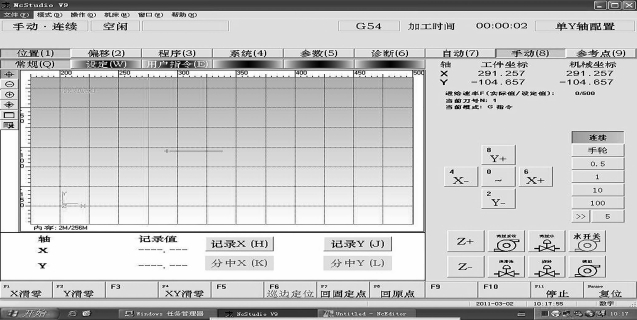

在监控探头的指引下,通过远程控制台先将喷头移动到工作原点;打开高压系统油泵,设定好系统出口压力,便可在CNC控制系统中执行相关程序,如图2.20所示。温升试验具体操作过程为,调整好喷嘴与推进剂表面的距离和角度,在选定范围的不同压力和不同时间内,向事先埋置温度传感器的推进剂方坯的不同表面进行冲击作业。为防止误差干扰,温度的采集应先于高压水开启,温度的记录及相应的温升关系曲线的建立则应在高压水开启10 s后开始。

图2.20 CNC控制系统的操作界面

3.作业中应注意的问题

为加快切割速度,射流喷出后及时开启旋转气动马达。操作人员在作业过程中必须时刻关注监控画面和温度显示曲线,并适时调整喷头位置和高压水的大小与开关。进行大批量的正交试验时,则连续手动作业或自动投料;若是单件不规则工件,则从第一步开始重复执行作业流程。测试样品与冲击后变化情况如图2.21所示。

图2.21 测试样品与冲击后变化情况

(二)出口压力对温升的影响

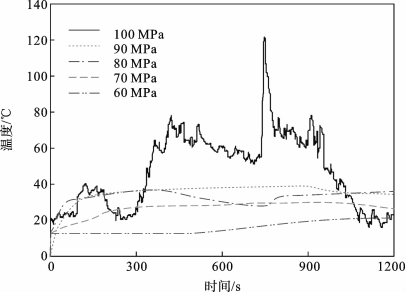

出口压力的作用旨在破坏推进剂结构,并间接形成水楔现象,对温升有直接影响。在靶距为30 mm、喷嘴直径为0.25 mm的前提下,切割20 min后温度趋于稳定,此时研究不同的出口压力对内部温升的影响,如图2.22所示。

由图2.22可知,随着出口压力的增加,水射流速度相应加快,导致温升速率上升。但选取的5个出口压力下的温升速率各不相同,当出口压力为60 MPa时,前10 min推进剂内的温度几乎不发生变化,后10 min的温升速率虽然明显增大,但还是较为平缓,总体温升变化不明显(小于10℃);当出口压力为70 MPa时,前4 min内温度升高约10℃,之后温度变化趋于稳定,达到第18 min后温度有下降的趋势,总体较为平稳;出口压力为80 MPa时,前2 min内温升速率很快,当温度达到35℃后稳定至8 min,开始出现缓慢下降趋势,但在13 min时又开始小幅度上升,最终达到稳定状态;当出口压力为90 MPa时,初始的温升速率与80 MPa时的相似,同样达到35℃后开始稳定,其稳定状态一直持续到试验结束;当出口压力为100 MPa时,温升速率异于前面4种情况,基本以5 min的时间段划分,每个区间内都出现一个温度峰值,约在13 min时出现最高温度值126℃,之后开始缓慢下降,最终达到稳定状态。

图2.22 不同出口压力下温升随时间的变化

通过分析可知,高压水射流对于推进剂而言,既有升温的因素也有降温的影响,随着切割时间的增加,热点的数量不断增加,推进剂内部的热量也不断积聚,但同时水流的冷却作用也发挥着效力,这两个作用相互影响,导致推进剂在各个压力下的冲击过程中,推进剂内部都有明显的温升变化。根据压力的不同,温升变化趋势大致可以分为两类。一类是出口压力在60~90 MPa范围内,温升变化趋势几乎一致,都是前期温升速率很快,达到某一点后开始平稳。前期温升速率较快的原因在于冲击摩擦生热并在推进剂内部形成热点,并引起推进剂的放热反应,带来了一定的温升;后期温升速率较慢的原因在于推进剂已被破坏,热量不易积聚,逐渐达到平衡。另一类是出口压力达到或超过100 MPa,温升的变化趋势会发生很大变化,不同的时间段内会出现明显的温度的升高与下降,并且在平稳之前出现一个峰值。当出口压力为100 MPa时,温度峰值为126℃,虽然距离HTPB推进剂的临界温度较远,但已接近其热分解温度。在此条件下,推进剂内部会开始大规模分解并放热,这对冲击安全造成了很大的不确定性。从试验结果来看,100 MPa已成为安全出口压力的分界点,出口压力超过100 MPa的温升变化出现不稳定迹象的概率大大增加,其温度峰值很有可能达到或超过临界温度值,因此有必要将其作为出口压力的上限。

本书有针对性地对影响推进剂切割效果和安全性的重要参数——出口压力进行合理选择,根据高压水射流切割HTPB推进剂的机理,以推进剂的抗压强度为衡量,得到出口压力范围在60~140 MPa时满足切割的基本条件,同时符合高压作业范畴。

(三)工艺条件的优化设计

1.衡量指标

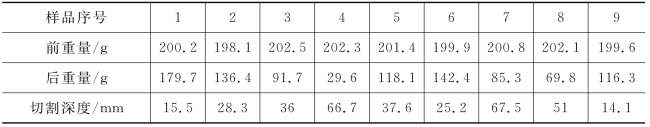

衡量切割效果最为直接的方法就是收集滤网上的推进剂颗粒进行称重,或者测量水射流对推进剂表面的切割深度,但由于切割后推进剂表面能增加的缘故,导致与切割室内壁发生了黏连,滤网上收集的部分颗粒无法代表全部的损失量。而高压水射流的喷射角度并不完全为90°,也使得切割进度的测量存在较大误差,因此衡量推进剂的切割效果只能以方坯前后质量变化为主,单位时间内的切割深度为辅,兼顾切割后颗粒的收集。但需要说明的是,工艺条件的优化试验需要在固定条件下完成,此时水射流对推进剂的作用以冲击粉碎为主。预制9块形状与组分完全相同的推进剂方坯,试验前后对所测的方坯进行干燥并称量(恒重至0.1 g),单次试验损失量采用下式进行计算:

![]()

式中:η为损失量,单位为g;m1为切割后质量,单位为g;m 2为切割前质量,单位为g。

影响切割效果的主要因素有出口压力(A)、靶距(B)、喷嘴直径(C)、单次切割时间(D),通过设计正交试验寻求工艺条件的优化,并探讨各单因素的影响。出口压力反映对推进剂的破坏能力,通过前面的计算,出口压力达到60 MPa时就可以达到较好的破坏效果,而决定切割速度的主要条件还是在于流量,压力的无限增大不但对切割效果没有直接的影响,而且对于试验的安全性造成极大影响。因此,A因素可选择60 MPa、80 MPa和100 MPa水平上做出评价。靶距的选择应处于射流起始段内,由于射流结构受出口压力的影响很大,随着压力的增加,射流扩散程度又呈现增加的趋势,初始段中的核心段随之缩短。但当雷诺数大于2×106时,核心段长度又与射流压力无关,仅仅取决于喷嘴直径,经过计算,B因素可在紧密段选取20 mm、30 mm和40 mm水平上进行研究;喷嘴直径的大小与流量的大小成正比,直接影响耗水量和切割速度。鉴于C因素处于实验室模拟阶段,如果数值太大将对方坯的冲击速度过快,无法得到试验结果。因此,将其设定在0.1 mm、0.25 mm和0.3 mm水平上即可,即选用4、10和12的宝石喷嘴。单次切割时间反映高压水射流对推进剂的持续破坏能力,一般而言,切割时间越长则切割量越大,但在实际操作中,随着切割时间的延长,推进剂的切割深度也在增加,而喷嘴的位置没有改变,这无形中加大了射流初始段的长度,从而降低了水射流的滞止压力。因此,达到某一时间点必须调整喷头位置再重新开启,故称之为单次切割时间。此外,切割时间的延长还对推进剂内热点的形成和数量有着直接关系,考虑到高压发生系统的工作情况和前期对安全性工艺条件的摸索,切割时间在20 min以内,对推进剂的热起爆影响很小,因此D因素可选取在5 min、10 min和15 min水平上。对以上选择的4个因素分别选取3个水平,采用L9(34)方法来表示,试验结果如表2.12所示。

表2.12 切割试验结果

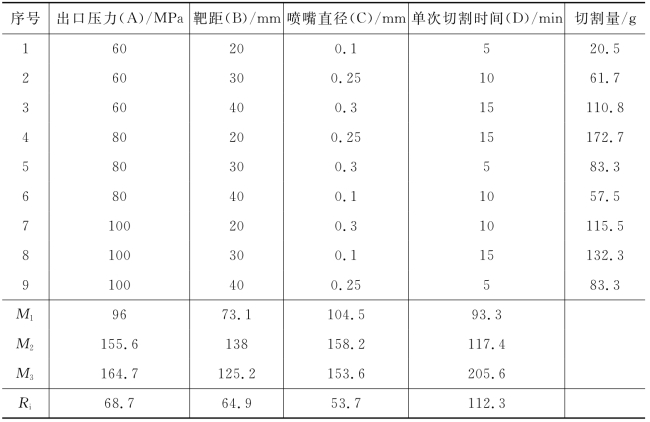

2.结果分析

从表2.13中的极差R i的结果分析可知,R A=68.7,R B=64.9,R C=53.7,R D=112.3。影响切割效果的主要因素是单次切割时间,而出口压力、靶距和喷嘴直径为次要因素,其影响程度依次为单次切割时间>出口压力>靶距>喷嘴直径。因此,优化试验条件可采用A 3 B2 C2 D3,即出口压力为80 MPa,靶距为30 mm,喷嘴直径为0.25 mm,单次切割时间为15 min。通过以上分析可知,虽然在单次切割时间内存在一个最佳靶距,但在实际的操作过程中,可以根据压力选取不恒定的靶距。这不仅不会对切割速度造成影响,而且可以有效地避免因靶距增大而导致的切割速度降低。而Φ0.25 mm的喷嘴在各个条件下切割效果最好,在今后的试验中一般将其作为恒定参数,在相同试验中保持不变。

表2.13 正交试验分析

3.工程切割时间与用水量的计算

在确定出口压力为80 MPa、靶距为30 mm、喷嘴直径为0.25 mm的工艺条件下,进行单次切割时间为15 min的试验,得到此时的损失量为198.5 g,进而可知单位时间的处理量为13.3 g/min。根据式(2.26),计算此时的流量为3.25 L/min。例如,1枚2010系列导弹的发动机装药量为3 t,如果进行不间断的工作,那么理论上完成“清药”的作业时间至少需要59 h,水的消耗量为11.6 t(不包括冷却水)。在实际工程应用中还要考虑到人为因素和过程损耗等影响,这一数字仅具有参考作用。

(四)切割效果的主要影响因素

1.出口压力的影响

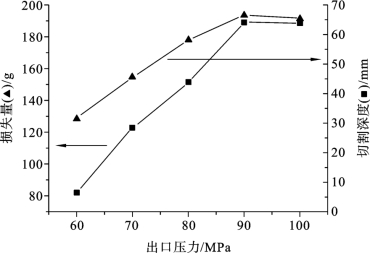

在切割过程中,如果压力过小即使流量再大,切割势必极为缓慢,所以适当增加出口压力有利于切割的进行。当其他条件不变时,分别选取5个不同的出口压力60 MPa、70 MPa、80 MPa、90 MPa和100 MPa进行试验,研究对于切割效果的影响,损失量和切割深度的变化如图2.23所示。

图2.23 出口压力的影响(https://www.daowen.com)

由图2.23可知,随着出口压力的增加、水楔作用减弱、冲击作用增强,损失量和切割深度都随之增加,但达到90 MPa后,二者均趋于平稳,再增加压力,损失量没有进一步增加。试验表明,出口压力仅能在一定范围内具有影响,当出口压力满足切割条件后,要及时调整其他因素,否则单纯提升压力的结果只能是增加能耗和危险性,对切割效果的影响不大。

2.靶距的影响

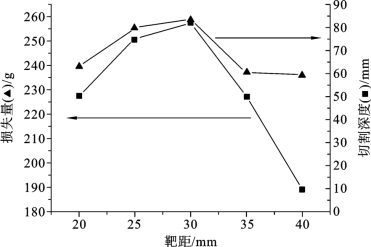

如果压力恒定,水射流结构可分为4个阶段:紧密段、核心段、破裂段、水滴段。靶距在紧密段和核心段内,对切割效果的影响不大。一旦水射流结构超过破裂段,就会减弱,如果达到水滴段,便失去了切割作用。当出口压力为90 MPa、喷嘴直径为0.25 mm、单次切割时间为15 min时,选取20 mm、25 mm、30 mm、35 mm、40 mm等5个不同的靶距对切割效果的影响,结果如图2.24所示。

图2.24 靶距的影响

由图2.24可知,随着靶距的不断增大,损失量和切割深度逐渐增大,达到30 mm后开始降低。这是由于靶距在核心段的冲击力最高,从紧密段向核心段移动的过程中,切割效果成正比。一旦越过核心段,向破裂段和水滴段移动的过程中,冲击力逐渐降低,切割效果与靶距成反比。切割深度更是在达到最大值后随着靶距的增大而明显下降,这说明此靶距下的水射流已经进入水滴段,其冲击力大大降低,无法实现对推进剂的破坏。

3.单次切割时间的影响

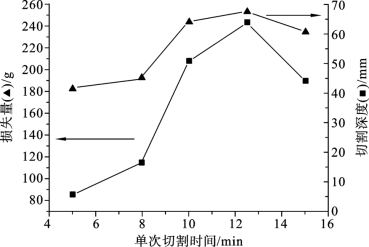

当出口压力为90 MPa、靶距为30 mm、喷嘴直径为0.25 mm时,研究在单次切割时间15 min内不同阶段对切割效果的影响,结果如图2.25所示。

由图2.25可知,开始阶段随着切割时间的延长,切割效果有明显的提升,当时间超过10 min后,损失量的增长开始放缓,之后随着时间的延长,其逐渐降低并趋于一个稳定值。这是由于冲击作用的累积效果,经过足够长的时间使损失量不断增大,而且随着切割时间的增加,切割深度也随之增加,导致水流的靶距不断增大,使达到界面的滞止压力变小,从而间接影响了损失量的提高。

图2.25 单次切割时间的影响

1)熔铸炸药性能

将高能单组分固相颗粒加入熔融态的炸药中进行铸装的炸药称为熔铸炸药。通常在熔融态梯恩梯(TNT)中加入高熔点的黑索金、奥克托今、太安形成黑梯炸药、奥梯炸药、太梯炸药等,这类炸药是当前世界各国应用最为广泛的混合式炸药,占军用炸药的90%以上。例如,B炸药是由60%黑索今和40%TNT组成的混合式浇铸炸药。其主装药TNT炸药也是一种威力大、用途广的主要破坏药,在军事上主要用于爆破各种工事、坦克、步兵战车、建筑物及其他目标、装填炮弹、炸弹、火箭弹和地雷等。

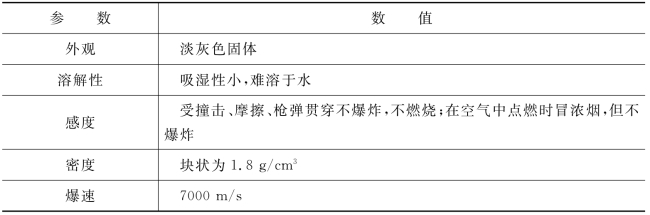

本书立足于实验室阶段的模拟试验的实现,即在小尺寸含RDX的HTPB推进剂上进行破坏性过程,其性能如表2.14所示。模拟试验将在射流参数与切割效果之间建立联系,得到的结果将对排爆机器人安全处理爆炸物提供最直接的理论依据,可以直接或稍加修正应用于各类爆炸物的安全、高效处理方面,从而起到降低危险的作用。

表2.14 RDX-HTPB性能

2)试验方法与过程

在排爆的实际操作过程中,机械手通常带动喷头进行移动式切割作业。因此,应开展移动式切割中的出口压力P(MPa)、靶距S(mm)和横移速度ν(mm/min)的单因素试验,研究其对射流切割性能的影响。切割性能主要有损失率E(%)和切割深度h(mm)两个指标。

(1)出口压力对切割性能的影响。

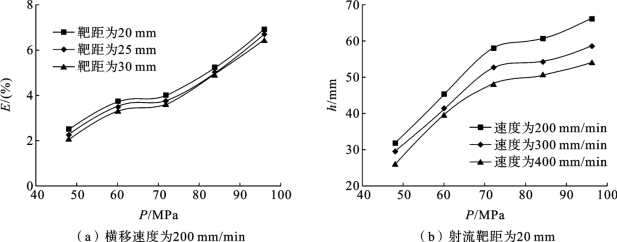

在保持其他射流参数不变的条件下,分别选取5个出口压力8 MPa、20 MPa、32 MPa、44 MPa和56 MPa来分析出口压力在移动条件下对射流切割性能的影响,得出了出口压力P(MPa)、损失率E(%)和切割深度h(mm)的关系曲线,如图2.26所示。

图2.26 出口压力与损失率和切割深度的关系

图2.26(a)表示横移速度为200 mm/min时出口压力与损失率之间的关系。从图中可以得出,在不同靶距处出口压力的增大会导致损失率的增加,并且损失率增加的趋势基本一致。当出口压力从50 MPa增加到60 MPa时,损失率增加的趋势最为明显。图2.26(b)表示在靶距为20 mm的条件下出口压力与切割深度之间的关系。从图中可以看出,出口压力的增大导致切割深度的增加,在50 MPa到70 MPa的范围内增长的趋势最为明显,和图2.26(a)中趋势有所区别。图2.26(b)中也表明在不同横移速度时,切割深度随出口压力的增加而增加的趋势有所不同,在较小的横移速度时,趋势更为明显。

在切割试验中,随着出口压力的增加,损失率和切割深度都基本呈线性增加,这种现象和爆炸物的力学性能有关。随着出口压力的增加,射流作用于材料的滞止压力增加,水楔作用增强,因而材料的损失率和切割深度增加。

(2)靶距对切割性能的影响。

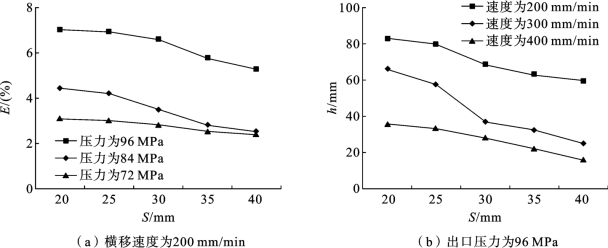

试验中保持其他参数不变,选取5个不同的靶距20 mm、25 mm、30 mm、35 mm和40 mm来探索其对射流切割性能的影响,试验数据如图2.27所示。

图2.27 靶距与损失率和切割深度的关系

图2.27(a)为不同出口压力时射流靶距与损失率之间的关系,图2.27(b)为不同横移速度下射流靶距与切割深度之间的关系。从图2.27中可以看出,随着靶距的不断增加,损失率和切割深度逐渐下降,达到30 mm后开始加速降低,并呈反比关系。这是由于靶距在紧密段的冲击力最高,从紧密段向核心段移动的过程中,随着靶距的增大,射流集束性虽未发生改变,但切割动能开始下降。一旦越过核心段,向破裂段和水滴段移动的过程中,水射流的集束性逐渐发散,导致冲蚀动能减弱,所以其切割性能有所降低。当射流进入水滴段内,其切割性能随着靶距的增大下降趋势明显,这说明此时的射流已经大部分发散为水滴,导致该靶距下的冲击力大大降低,无法实现对爆炸物的破坏。

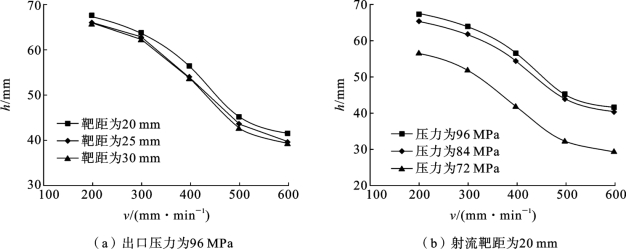

(3)横移速度对切割性能的影响。

横移速度是诸多影响因素中唯一与切割时间相关的条件,其实质反映了射流对靶物的作用时间,因此切割效果的衡量指标只能为切割深度。当出口压力为20 MPa、靶距为20 mm时,研究不同的横移速度200 mm/min、300 mm/min、400 mm/min、500 mm/min和600 mm/min对切割深度的影响,结果如图2.28所示。

图2.28所示的是不同靶距和出口压力时,横移速度对切割深度影响的性能曲线。从图中可以看出,喷头的横移速度越大,射流对爆炸物的作用时间就越短,其表面的切割深度越小。随着横移速度的增加,切割深度呈指数衰减趋势。从图2.28(a)中可以看出,当靶距不同时,曲线的下降趋势基本一致。这说明当靶距处于起始段内,射流的冲击作用具有累积效果。随着切割时间的增加,靶距逐渐增大,使得靶物表面上的滞止压力变小,从而间接影响了切割深度的提高。因此,横移速度对切割深度的影响规律基本不受靶距变化的影响。图2.28(b)中也表明在不同出口压力时,切割深度随横移速度的增加而下降的趋势有所不同,在出口压力较大时,其趋势更为明显。

图2.28 横移速度和切割深度的关系

3)实验结果

在确定最高出口压力为100 MPa后,运用正交试验衡量影响切割效果的4个主要因素,得知当出口压力为80 MPa,喷嘴直径为0.25 mm,靶距为30 mm,单次切割时间为15 min时,推进剂前后的质量变化达到最大值。在此工艺参数的基础上,对除靶距外的各个单因素对切割效果的影响也进行了相应分析。在实际的排爆切割作业中,由于爆炸物的高敏性和系统硬件的限制,出口压力是不可能无限提高的。因此,当其满足切割条件后,就要及时调整其他因素,否则易增加危险性和系统能耗。例如,根据具体的材料特性,通过降低切割速度来达到要求的切割深度,甚至可以采用反复切割的方法,这对实际应用有着十分重要的意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。