(一)水锤压力的计算

水锤压力是SDT过程的主要危险因素,其作用时间短,并主要取决于高压水射流在推进剂表面产生的液滴的大小及水射流的速度;如果液滴越小,或者水射流的速度越大,则水锤压力作用的时间就越短。在一维条件近似下,水锤压力的大小可以由下式确定,即式中:P c为水锤压力,单位为MPa;ρ1为水射流的密度,单位为g/cm3;c 1为水射流的声速,单位为m/s;v为水射流的速度,单位为m/s;P 0为喷嘴的出口压力,单位为MPa。

由于HTPB推进剂属于非均质黏弹性物质,因此界面上的压力峰值将小于计算结果。如果实际参照内部速度为D的冲击波,在一维条件近似下,界面上的峰值压力为

![]()

利用冲击波速关系和侵彻速度公式为

式中:v 1为水射流的相对速度,单位为m/s;v 2为推进剂界面相对速度,单位为m/s。

在实际应用中,水的密度ρ1=1.0 g/cm3,水的声速c1=1500 m/s;推进剂的密度ρ2=1.8 g/cm3,a=1520 m/s,b=2.53。当出口压力P 0=60 MPa时,此时的水射流的速度v 1=343.2 m/s,根据式(2.9)计算出此时的水锤压力约为0.71 GPa。

(二)冲击起爆模型的分析构建

1.基本假设

理想高压水射流对HTPB推进剂表面的冲击作用应符合以下规律:射流断面恒定不变,断面内速度离喷嘴的距离分布均匀,射流的性质不随物体离喷嘴距离加大而改变。按照一维冲击波传播理论,给出水射流冲击转爆轰的3个特征参数的确定方法,并假设它们符合以下条件。

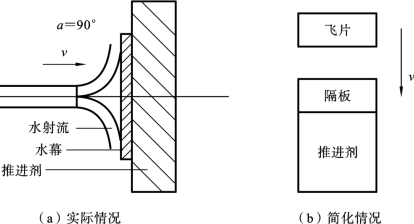

(1)高压水射流具有一定的刚性,可简化为飞片冲击模型;隔板可视为具有一定厚度的水幕,其材质与飞片(水射流)相同,飞片厚度应视为靶距。

(2)撞击后产生的冲击波在推进剂中一维传播,并具有衰减的单一波形式,忽略冲击过程中推进剂表面稀疏波的影响。

(3)HTPB推进剂具有黏弹性力学性质。

2.水射流刚性模型

水射流在高压条件下可近似认为是刚性物质,其刚性特征随水压的增大而增大。根据物体的弹性模量E与密度ρ1、弹性波的传播速度c0,可推导出高压水射流的刚性关系式:

式中:E为特定压力下水射流弹性模量,单位为MPa;c1为压力波在静水中的传播速度,约为1500 m/s;E 1为水体积初始弹性模量,约为22 MPa。

当高压水射流的出口压力为60 MPa时,其弹性模量为54 MPa,这时射流结构具有明显的刚性特征,近似符合飞片冲击模型,以保证切割过程始终以冲击为主,水楔为辅。

3.飞片冲击模型与临界起爆压力

由于推进剂的聚合体内部不存在原生的孔隙、裂纹或杂质等缺陷,因此高压水射流冲击推进剂的简化模型,如图2.4所示。其中水射流密度为ρ1,Hugoniot参数为a1、b1,冲击速度为v0;推进剂密度为ρ2,Hugoniot参数为a2、b2,冲击波衰减系数为x 1。

图2.4 水射流的飞片冲击模型

由图2.4可知,射流冲击前的动量为ρQv,冲击后的动量为ρQv cos a。因此,射流作用于表面的作用力为

![]()

式中:Qv为射流流量,单位为L/min;a为水射流冲击表面的角度,单位为°。

在a=90°的情况下,水射流对隔板的冲击力为ρQv。根据冲击波一维传播理论,接触面上冲击波压力P 0和粒子质点速度v 0可表述为(www.daowen.com)

![]()

冲击波在隔板中传播时会损失能量,冲击波不断衰减,到达隔板和推进剂接触面上的冲击波压力Pn和粒子质点速度u 0分别为

式中:hn为临界起爆隔板厚度测试中所测得L 50。

当冲击波到达推进剂接触面时,将向内部产生投射。根据动量守恒定律和介质连续条件,投射进入推进剂的冲击波压力和质点速度分别为

得到投射进入推进剂的冲击波质点速度为

![]()

式中:A=ρ02b2-ρ01b1;B=ρ02 a 2+ρ01 a 1+4ρ01b1 u 0;C=-(2ρ01 a1 u 0+4ρ01b1 )。

)。

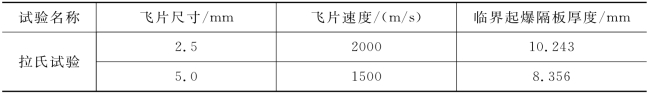

如图2.5所示,通过拉氏试验装置中的锰铜压阻计测得两种厚度飞片(ht1,ht2)的HTPB推进剂临界起爆隔板厚度(hn1,hn2),如表2.2所示。再将其他已知参数代入上述公式中,通过计算得到该推进剂在金属铝飞片冲击条件下的临界起爆压力Pt的区间为5~6 GPa。

图2.5 拉氏试验装置示意图

1—雷管;2—透镜;3—加载药柱;4—铝隔板;5—锰铜压阻计;6—推进剂;7—验证板

表2.2 试验结果

考虑到水射流的密度是金属铝制飞片密度的2.7分之一,因此高压水射流在推进剂内部所产生的临界冲击压力峰将比相同速度下金属飞片射流小2.5倍左右,计算可知出口压力为60 MPa下的临界起爆压力为2~3 GPa,远远高于该压力下产生的水锤压力(0.71 GPa)。事实上,由于出口压力的限制,高压水射流的速度很难达到飞片的最低速度,即使通过加压使水射流达到1500 m/s的最低速度,产生的水锤压力的理论值也仅为8 GPa左右,明显低于13~15 GPa的临界起爆压力,显然未能达到临界起爆条件。而在如此苛刻的条件下,出口压力已接近1000 MPa,以目前的工艺水平是无法完成的。依据高压水射流的分类,射流出口压力对推进剂的作用效果发生变化的上限为140 MPa,否则将与当初的设计思想背道而驰。在保证冲击作用的前提下,出口压力在140 MPa以下的水射流速度(600~700 m/s)仅为金属飞片最低速度的1/2或更小,此时的水锤压力更是远远小于临界起爆压力,对SDT过程中的安全性不构成任何威胁。

(三)试验验证与结果分析

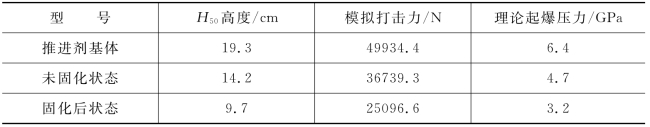

1.落锤试验设计

目前尚无公认的水射流冲击推进剂的力学模型,但是它与测试撞击感度的落锤试验模型具有很大的相似性,通过计算落锤对HTPB推进剂的撞击压力可以从侧面得到推进剂的临界起爆压力。撞击感度也称冲击感度或者落锤感度,是反映推进剂起爆特性的重要参数。根据《QJ 3039—1998复合固体推进剂落锤撞击感度试验方法》,以标定的重锤(如0.5 kg、2 kg、5 kg、10 kg)从不同的高度上下落于样品上,求50%爆发的临界落高。本次落锤试验的落锤质量为5 kg,通过对某型HTPB推进剂不同状态下的撞击危险性测试,假设落锤与炸药的接触面为Φ10 mm,撞击时间为200μs,根据动能定理和动量守恒定律,以特性落高间接计算其临界起爆压力,试验数据如表2.3所示。

表2.3 落锤对推进剂的撞击压力

2.结果分析

推进剂落锤试验的测定和分析结果表明:在3.2 GPa的冲击压力作用下,HTPB推进剂被一定质量的金属飞片冲击所引发起爆的可能性为50%。如果在同等条件下衡量水射流的冲击作用,可知在水锤压力为7.8 GPa时,产生的冲击波有50%的可能性转化为爆轰波。但此时的出口压力绝对是一个天文数字,以目前的工艺水平无法制造产生如此高压的设备。这一推断与飞片冲击模型中分析得出的结果相似,可以间接说明高压水射流冲击推进剂的力学模型能较好地符合飞片冲击模型,而且推进剂受水锤压力冲击起爆的条件极为严格,出口压力为1000 MPa以内的高压水射流在SDT过程中很难对推进剂的安全造成影响。因此可以断定,水射流在推进剂切割过程中安全性分析的重点应主要集中在LALDS过程。

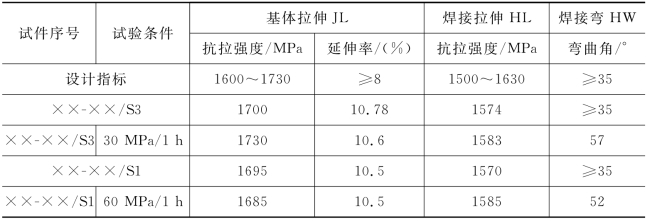

(四)对发动机壳体的影响

现役火箭发动机的壳体主要采用马氏体时效钢、钛合金、铬钼钢和铝合金等,高压水射流完成对装药、衬层和绝热层的清除后,势必直接要与其进行接触。虽然高压水射流在壳体的表面同样会产生水锤压力,但壳体的力学强度设计远远超过了高压水射流压力的影响,水射流对壳体的影响,如表2.4所示。以某固体发动机为例,用高压水射流冲击过的壳体经2 MPa检漏合格,升压至19 MPa,稳压30 s,且无渗漏现象。待专家评审后即可重新投入使用,实施二次装药并进行了飞行试验。

表2.4 水射流对壳体的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。