气相沉积可在模具表面覆盖一层厚度为0.5~10μm的过渡族元素(Ti、V、Cr、W、Nb等)与C、N、O、B等形成的化合物或单一的金属及非金属涂层,使模具表层改变化学成分,如在模具表面形成功能性或装饰性的化合物涂层。气相沉积现已广泛应用于各类模具的表面处理。

1.模具的气相沉积技术

气相沉积是一种利用气态物质(气相)中发生的某种物理、化学过程,在模具表面形成具有某些特殊性能的金属或化合物涂层的技术,其是一种表面改性技术。根据涂层形成过程,气相沉积分为化学气相沉积(CVD)、物理气相沉积(PVD)和等离子体化学气相沉积(PCVD)等。在模具表面镀覆一层超硬镀层,是提高模具寿命的有效途径,先进的表面超硬镀层有TiN、TiC、TiCN、金刚石和立方氮化硼等。

(1)模具的化学气相沉积(CVD)法CVD是用化学方法使反应气体在模具基材表面发生化学反应,形成一层薄的固相沉积物层(或称覆盖层)的方法。CVD法可以用来沉积各种金属和碳化物、氮化物、氧化物、硅化物、硼化物等。通常CVD是在高温(800~1000℃)和常压或低压下进行的。

CVD法设备简单、操作维护方便、多用性强,可以对形状复杂或带有槽沟及孔的模具进行均匀涂覆。模具表面沉积TiC和TiN,特别适用于承受高负荷的模具。例如,对Cr12MoV钢制落料模、拉深模、弯曲模、冲孔模等进行气相沉积TiC,模具寿命比常规处理可提高3倍以上;对各类高速工具钢制作的冷作模具沉积TiN和TiC后,使用寿命可提高6~10倍。

CVD法常用于各种拉深模、冷挤模、冲裁模、冲头及粉末冶金模等。CVD的发展趋势是降低温度,开发新的涂层成分和工艺方法,如金属有机化合物CVD(MOCVD)、激光CVD(LCVD)和等离子CVD(PCVD)等。

模具基体中的碳含量对初期沉积速度有影响,碳含量越高,初期沉积速度越快,故为了获得良好的沉积层,一般多选用高碳合金钢。用CVD技术可以在模具材料表面沉积TiC、TiN、Ti(C、N)薄膜。

(2)模具的物理气相沉积(PVD)法PVD法属于物理真空镀法,常用的方法有真空蒸镀法、阴极溅射法和离子镀法等。PVD法一般涂覆TiN涂层较多,此外还有TiC、TiCN、TiAlN、CrN、Cr7C3和W2C等涂层,层深为5μm左右,不影响模具精度。与CVD法相比,PVD法的主要优点是处理温度较低(<600℃),沉积速度较快,无公害等,因而具有很高的实用价值。其缺点是沉积物与工件的结合力较小,镀层均匀性稍差,设备价格高,操作、维护的技术要求也较高。用PVD法来提高冷作模具的使用寿命,尤其是提高要求精度很高的冷作模具寿命最为适宜,如对65Nb和LM2钢制造的电池冲模进行PVD法处理,由于涂层具有高硬度及减少了摩擦力,冲模使用寿命明显提高,由常规处理的6~10万件提高到了20万件。

1)模具的真空蒸镀方法。在真空中利用高温使金属、合金或化合物蒸发,然后使之凝聚在模具表面上的方法称为真空蒸镀。具体方法是,将被沉积的材料(如TiC)置于装有加热系统的坩埚中,被镀模具置于蒸发源前面,当真空度达到0.13Pa时,加热坩埚使被沉积的材料蒸发,再使所产生的蒸气以凝聚形式沉积在模具表面,形成涂层。

2)模具的阴极溅射方法。其是利用辉光放电或离子源产生的荷能粒子轰击某一靶材(阴极),使靶材表面原子及其他粒子以一定能量逸出,并沉积到工件表面形成镀膜的方法。该方法可用于Cr12、3Cr2W8V、H13、W18Cr4V、W6Mo5Cr4V2钢等。

3)模具的离子镀方法。离子镀是蒸镀和溅射镀两者相结合的技术,其既保留了CVD的本质,又具有PVD的优点。离子镀具有结合力强、均镀能力好、被镀模具材料和镀层材料可以广泛搭配等优点,故获得了较广泛的应用。

综上所述,PVD技术可以在各种模具材料表面沉积致密、光滑、高精度的化合物(如TiC)镀层,所以十分适合模具的表面处理。例如,Cr12MoV钢制油开关冲模,经PVD法沉积后,表面硬度为2500~3000HV,同时减小了摩擦系数,改善了抗粘着和抗咬合性,模具原使用1~3万次即要刃磨,而经PVD法处理后,使用10万次不需要刃磨,且尺寸无变化,仍可使用。又如对用于冲压和挤压黏性材料的冷作模具,采用PVD法处理后,其使用寿命大为提高。

(3)模具的等离子体化学气相沉积(PCVD)PCVD是利用低温等离子体作为能量源及其使物质在低温时具有高的化学活性的特点,取代传统CVD的外加热源,在低温(450~600℃)下对模具表面进行涂覆涂层的技术。而传统的CVD要在模具表面涂覆涂层需在高温(1000℃左右)下才能进行。PCVD的工艺特点是:沉积温度低(450~600℃)、变形甚微、绕镀性好、模具表面不受损伤等。PCVD涂层的特点是:硬度超高(1800~2400HV)、膜-基结合力优良、减摩性能优良、耐蚀性良好、脆性低等。

2.模具的气相沉积技术应用实例

实例1 Cr12MoV钢制指形触头精冲模的PVD处理。

对Cr12MoV钢制指形触头精冲模进行PVD处理,可有效地提高模具的使用寿命。

(1)常规工艺 该精冲模在进行PVD处理前应先经常规热处理。

模具球化退火工艺为:加热850~860℃×3h,炉冷至740~760℃,保温5h,随炉冷至500℃以下出炉空冷。

模具淬火、回火工艺为:模具经880℃预热后,升温至1000~1030℃,保温后淬火,经200℃×2h回火2次后,硬度为60~62HRC。

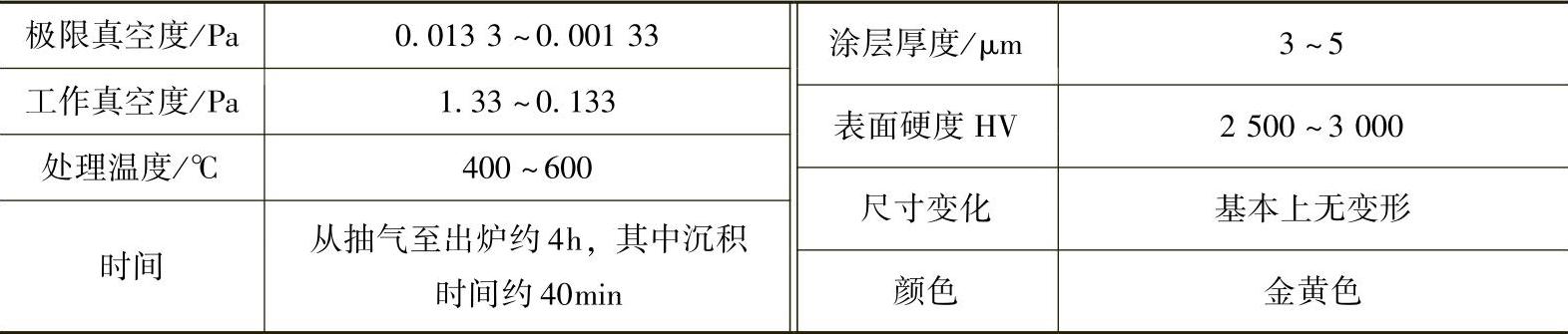

(2)PVD处理工艺 模具PVD处理可在ATC400型(电弧型)装置上进行。采用PVD处理的模具应事先经过脱脂、干燥、蒸汽清洗和漂洗。PVD处理的工艺参数及处理结果见表6-13。

表6-13 PVD处理的工艺参数及处理结果

(https://www.daowen.com)

(https://www.daowen.com)

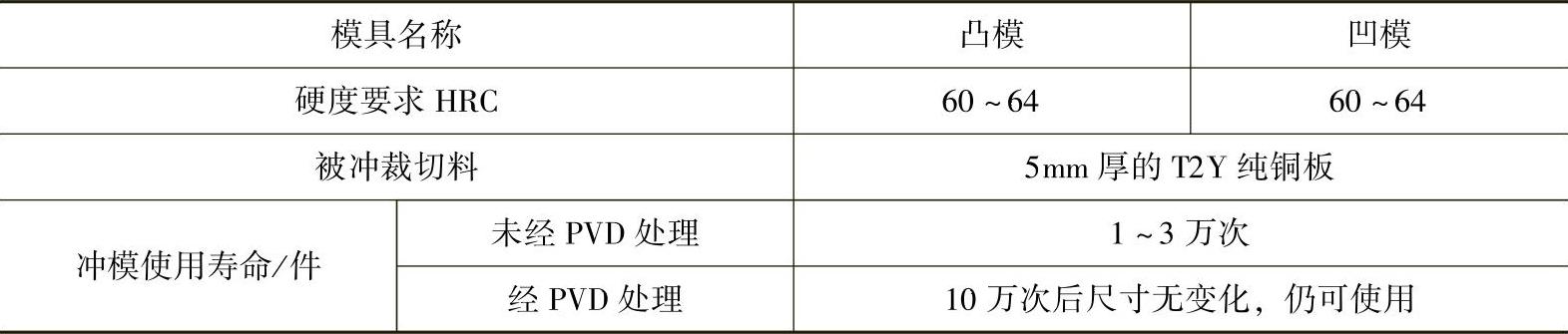

(3)PVD处理效果 经PVD处理的精冲模,在冲裁厚度为5mm的纯铜(T2Y)板时,其使用寿命有显著提高(见表6-14)。

表6-14 经PVD处理后精冲模的使用寿命

实例2 H13钢制铝合金挤压模具的等离子体化学沉积(PCVD)TiN。

铝合金挤压模具是在极其复杂恶劣的条件下工作的,承受着高温、高压、急冷、急热和反复循环应力的作用,且剧烈的摩擦还会使模具表面黏附一层小的铝积屑瘤,造成模具工作表面严重磨损,导致模具早期失效。如果采用PCVD在模具表面沉积TiN,则可有效地解决上述问题,并使模具寿命提高3~5倍。其工艺过程如下:

(1)淬火、回火 采用PCVD在模具表面沉积TiN前,先对模具进行1070℃加热油淬及560~580℃×2h回火2次。

(2)沉积TiN采用PCVD在模具表面沉积TiN所需的反应物为氮气、氢气和四氯化钛。

1)清洗镀膜室及其周围,并将H13钢模具用酒精和丙酮严格清洗干净,烘干后放入镀膜室。

2)用真空泵将镀膜室抽真空至3.333×10-4Pa。

3)向镀膜室通入N2和H2(N2和H2的体积比为1∶1)。接通电源,电压为1300V,以低电流溅射清洗模具待镀表面,并使其温度升至560~600℃。

4)关闭真空管,以0.5~0.6L/min的流量输入TiCl4。真空度保持在3.333×10-4Pa,电流为300mA,进行TiN沉积。沉积速度一般为5~10μm/h,一般沉积30min。

5)关闭气体及电源,在真空状态下冷却至150℃以下出炉。得到的沉积层厚度为2.6~3.8μm,颜色为金黄色。

经X射线分析得知,金黄色的表层由单相TiN组成,黑色层由Fe2N组成。其中,黑色层的氮化物是在沉积TiN之前的升温过程中,由通入的N2离解出的氮离子渗入模具材料表层并与之反应所形成的。

实例3 CH钢制汽车同步器齿环精锻模的多弧离子镀TiAlN。

汽车同步器齿环精锻模工作条件恶劣,工作时温度高达700℃左右且受到磨损作用。某汽车制造公司原采用H21钢制汽车同步器齿环精锻模,经生产应用,模具塌角、变形和磨损严重,使用寿命仅为7000件。将模具材料改为CH钢后,模具寿命虽有所提高,但平均寿命也只有1.2万件。后采用在模具表面进行多弧离子镀TiAlN处理,其工艺如下:

(1)离子镀前预备热处理800℃×1.5min/mm盐浴炉预热,1100℃×45s/mm盐浴加热,油淬,580℃×2h回火。淬火、回火后硬度为57HRC。

(2)多弧离子镀TiAlN工艺及效果 热处理后的模具采用四弧源DHD-600F型多弧离子镀膜机进行镀膜,极限真空度为5×10-4Pa。用Ti的质量分数为70%的TiAl复合靶作靶材。

1)镀膜前的清洗工艺为:金属清洗剂脱脂→碱液超声波脱脂→酸液浸泡活化表面→脱水→Ar离子轰击清洗。轰击清洗时,Ar的压强为7×10-3Pa,轰击电流为50A,电压为-700V。

2)清洗后在模具表面先沉积一层纯Ti膜。TiAlN薄膜的沉积工艺为:靶电流为60~70A,负偏压为-200~-400V,N2分压为1~2Pa,沉积温度为500℃,沉积时间为1h。

3)效果。镀膜厚度为1.5μm,硬度为3400HV,镀膜后模具表面的耐磨性提高了7倍。经镀覆TiAlN薄膜的汽车同步器齿环精锻模在锻造齿环24835件后,模具表面仍很光滑,镀膜附着良好且无剥落现象,模具寿命较常规热处理提高了1倍多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。