在模具表面强化技术中,稀土元素以其优良的性质发挥着重要的作用,它在改善模具钢的表层组织结构和物理、化学、力学性能等方面有着极大的优势。有研究表明,稀土元素加入模具钢后具有明显提高渗速20%~30%、强化及净化表面、细化晶粒、使渗层组织致密、提高渗层与基体的结合力等多种功能,故可提高模具型腔表面的耐磨性、抗高温氧化性和抗冲击磨损性。目前,应用于表面强化技术的稀土主要采用稀土化合物形式,如La2O3、LaF3、CeS2、Y2O3及稀土硅铁等。较为成熟的稀土元素表面强化技术主要有稀土碳共渗、稀土碳氮共渗、稀土硼共渗和稀土硼铝共渗等。这些技术已广泛应用于模具制造领域并获得了显著的经济效益。

例如:采用稀土碳共渗可明显使渗碳温度由920~930℃将至860~880℃,渗速也提高了25%~30%,大大减少了模具变形并降低了渗层脆性;采用稀土硼共渗后,模具的耐磨性较单一渗硼提高了1.5~2倍,而韧性则提高了6~7倍。再如,Cr12钢制拉深模经稀土硼共渗后,其寿命可提高5~10倍。由于稀土硼铝共渗所得共渗层具有较高的热硬性和抗高温氧化能力,故非常适合热作模具的表面强化处理,如H13钢制铝挤压模经稀土硼铝共渗后其使用寿命可延长2~3倍,铝材表面光洁质量也提高了1~2个数量级,显现出了优良的使用效果。如果将稀土元素加入采用电刷镀制备的Ni-Cu-P-MoS2镀层中,则可抑制MoS2的氧化,明显改善镀层的减摩性能,提高其耐蚀性,并使模具型腔的耐磨寿命延长近5倍。

除此之外,稀土在其他表面强化技术领域(如喷涂、电沉积、化学沉积及激光涂覆等方面)也具有明显的改善作用,故进一步扩大稀土元素在模具表面强化技术中的应用也是今后重点研究的一个课题。

1.模具的稀土元素表面强化技术

(1)模具的稀土碳共渗技术 稀土碳共渗可使渗碳温度由920~930℃降低至860~880℃,减少模具变形及防止奥氏体晶粒长大,在不改变渗碳温度的情况下可提高渗速20%~30%,并改善渗层脆性,使冲击断口裂纹形成能量和抗裂纹扩展能力提高约30%。除此之外,稀土碳共渗时,容易在渗碳层表面获得细小弥散分布的颗粒状碳化物,基体的奥氏体晶粒度可达到11~13级,马氏体为细小板条状。这种在较高强韧性马氏体基体上分布着的细小弥散颗粒状碳化物组织具有较高的耐磨性、弯曲疲劳强度和接触疲劳强度,可明显改善模具的性能,延长其使用寿命。

实例 耐火砖模具,材料为Q235钢,要求稀土碳共渗处理。

1)稀土渗碳工艺。稀土碳共渗设备为RQ3-75-9型井式气体渗碳炉。采用煤油加稀土渗剂进行高浓度渗碳,排气采用甲醇。

模具热处理工艺为:模具经910℃±10℃稀土碳共渗处理后出炉缓冷;二次加热淬火780℃×1h,出炉水淬;低温回火180℃×2h。

2)使用效果。某厂使用3MN摩擦压力机进行黏土重质砖的压制生产,在采用未经稀土碳共渗处理的模具时,压制4500块砖后模具因表面严重凹陷且呈现深浅不等、宽窄不一的犁沟而报废。后改为采用经稀土碳共渗处理的模具,在压制13000块砖后其表面基本光滑平整,平均凹陷0.5mm,且仍可以继续使用,使用寿命提高了2~3倍。

(2)模具的稀土碳氮共渗技术 在模具碳氮共渗时向渗剂中加入稀土元素,可提高共渗速度,改善共渗层的组织结构,使渗层碳浓度提高且碳化物数量增多,并有利于细化渗层组织及改善渗层性能,提高渗层的显微硬度及耐蚀性,从而提高模具质量,并节约能源,降低成本。

实例5CrMnMo钢制热锻模稀土碳氮共渗及强韧性处理。

稀土碳氮共渗在RQ3-105-9型井式渗碳炉中进行。渗剂各成分的配比为:甲醇∶甲酰胺∶尿素∶稀土=1000∶(160±30)∶(130±30)∶(7±3)。共渗温度为860℃。经强渗、扩散及预冷后油中淬火,以及燕尾和整体回火后,3t汽锤锻模、驱动齿轮锻模的平均寿命提高了0.6~1.6倍,齿轮轴模套的平均寿命提高了3.6倍。

(3)模具的稀土硼共渗技术 在模具渗硼时向渗硼剂中加入适量稀土元素(加入量有最佳值)即为稀土硼共渗。该工艺除可以显著提高渗速(较单一渗硼速度提高1倍左右)外,还可以提高渗层的硬度、耐磨性和耐蚀性,降低渗层的脆性,故经该工艺处理的模具可显著提高其使用寿命。

例如,与未经稀土硼共渗处理的模具相比较,经稀土硼共渗并进行淬火、回火处理后,CrWMn钢制卷边模的使用寿命延长了6~10倍,T12钢制盲孔凹模的使用寿命延长了2~4倍,T12钢制角钢制品凸、凹模的使用寿命延长了3倍。

3Cr2W8V钢制热作模具在组分(均为质量分数)为60%~70%硼砂+20%~30%碳化硅+5%~10%氯化钠,外加10%~15%稀土化合物的盐浴中,经960℃×4~5h热扩散后,可获得稀土硼共渗层深为50~60μm,渗层硬度为1700~1900HV,耐磨性比单一渗硼件提高了4~20倍。此外,稀土硼共渗层在700℃时的氧化速度比单一渗硼层降低了35%。

M27高压螺母模具,常规工艺处理后寿命为5000件,经稀土硼共渗处理后的模具寿命达2万件。

(4)模具的稀土硼铝共渗技术 即在硼铝渗剂中加入适量的稀土元素,使稀土、硼和铝元素同时渗入模具表面的热处理工艺。该工艺可以提高渗层的耐磨性、热硬性、抗高温氧化性和耐蚀性等,并可降低渗层脆性,故有利于延长模具的使用寿命。

(5)模具的其他稀土共渗技术 如稀土钒硼共渗,即在钒硼渗剂中加入适量的稀土元素,使稀土、钒和硼同时渗入模具表面的热处理工艺。

实例 切边模,材料为GCr15钢,要求稀土钒硼共渗处理。

(1)稀土钒硼共渗工艺 盐浴炉稀土钒硼共渗工艺为:950℃×4h稀土钒硼共渗,降温至850℃×1min/mm出炉,预冷至820℃淬油,160℃×1.5h空冷+150℃×1.5h回火,油冷。

渗剂组分为工业硼砂+V2O5(纯度≥98%,粒度200~300目)+铝粉(纯度≥98%,粒度20~80目)及混合稀土。

(2)效果GCr15钢制切边模经稀土钒硼共渗处理后,其使用寿命较常规热处理提高了3倍多。(https://www.daowen.com)

2.模具的稀土元素表面强化技术应用实例

实例1固体稀土碳氮共渗提高耐火砖模具质量。

(1)原工艺及模具寿命 某耐火材料厂生产的铬铝砖属于铬刚玉性质的硬度极高的耐火砖,其成形模具一直采用经固体渗碳处理的Q235钢制造。渗碳剂为市售粒状固体渗碳剂。模具经930℃×6h渗碳,渗碳层深度为1.3~1.5mm(渗层中无粒状碳化物的化合物层),渗碳淬火和低温回火后模具表面硬度为58~62HRC。该模具耐磨性差,寿命低。

(2)改进工艺及效果 将固体渗碳改为固体稀土碳氮共渗工艺,共渗剂成分(均为质量分数)由炭粉(65%)、尿素(30%)、碘化铵和黄血盐(5%)并另加稀土氟化物(5%~7%)组成。稀土碳氮共渗工艺为840℃共渗4h,渗层深度为0.7mm(表层有20~23μm的细粒状碳氮化合物层),淬火、回火后表面硬度为67~69HRC。与原工艺固体渗碳相比,虽然渗层总深度降低了,但由于表面硬度高,粒状碳氮化合物耐磨性好,并且降低了热处理温度,因此大大改善了心部组织,不仅缩短了生产周期,而且模具使用寿命提高了两倍多,模具的变形也减少了。改进工艺后,一年可节省Q235钢20多吨,节约模具加工费十几万元,并相应降低了耐火砖的生产成本。

实例2 CrWMn钢制硬磁材料阻尼凹模的稀土硼共渗处理。

(1)原工艺及模具寿命 该凹模原采用常规热处理工艺处理。由于在压制磁性铁氧体[含硬脂酸盐润滑剂小于1%(质量分数),聚乙烯醇结剂小于1%(质量分数),粉末平均颗粒度为0.3mm]时,模具要受到100~120MPa的压力和强烈的磨粒磨损的作用,故易出现磨损失效(型腔单边磨损超过3μm即为失效)。模具寿命一般只有5~6万次。

(2)改进工艺及效果 模具采用盐浴电解稀土硼共渗后再进行常规热处理。

1)盐浴电解稀土硼共渗工艺。渗剂成分为工业硼砂、NaCl、KCl和稀土。工业硼砂应先经400℃脱除结晶水处理。脱水的硼砂在850~900℃全部熔化后,加入其他渗剂成分,待所有成分全部溶入并搅拌均匀后即可使用。模具稀土硼共渗工艺为860℃×2~3h。电流密度为0.1~0.2A/cm2。

2)效果。模具经稀土硼共渗及采用常规热处理工艺进行淬火、回火后,使用寿命可提高5倍以上,达到了25~30万次。

实例35CrMnMo钢制热锻模的稀土碳共渗强韧化复合处理。

(1)常规工艺及模具寿命5CrMnMo钢制热锻模原采用常规热处理工艺处理,在42~46HRC的硬度下使用时平均使用寿命为2000件,主要损坏形式为断裂。

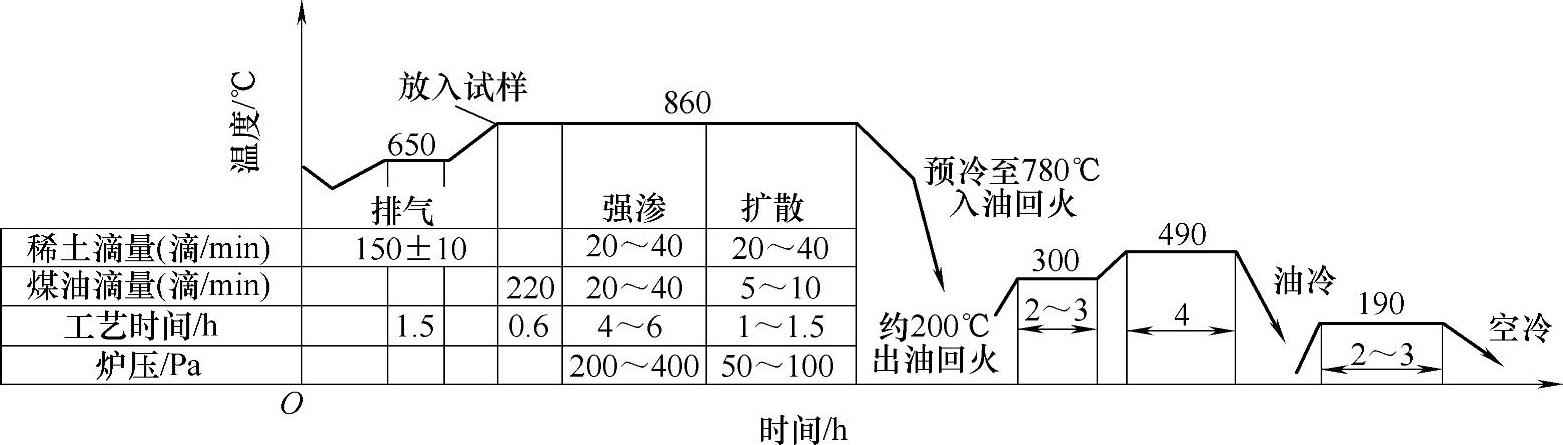

(2)新工艺及效果 采用图6-9所示的稀土碳共渗强韧化复合工艺处理后,在渗层深为0.7~1.1mm、渗层表面硬度为47~48HRC、基体硬度为42~43HRC的条件下使用时,模具使用寿命提高了1~3倍。

图6-9 热锻模稀土碳共渗强韧化复合处理工艺

实例4 Cr12MoV钢制模具的盐浴稀土钒硼共渗。

模具经盐浴稀土钒硼共渗及淬火、回火处理,可显著提高使用寿命。

(1)盐浴成分V2O5与Al粉的质量比为:1:0.8~1.6,稀土为盐浴总量的4%~6%(质量分数),加入稀土后可提高渗速30%左右。

(2)共渗工艺 稀土钒硼共渗工艺为:950℃×4h。

(3)共渗层组织 渗层厚度可达60~77μm,显微硬度为1931~2195HV。共渗层由表及里分别为VC、(Fe,Cr)2B和Fe2B,过渡层为Fe3C+少量的Cr7C3。

(4)共渗后的热处理工艺 共渗完毕后,升温至1030℃,保温时间按1min/mm计算,出炉预冷至820~800℃淬油;250℃×2h空冷+230℃×2h油冷共回火2次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。