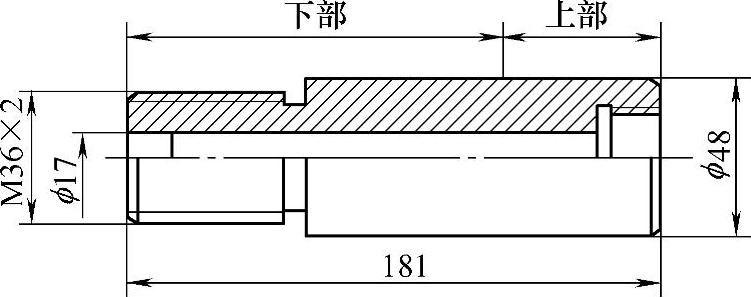

实例1 注塑机料筒(见图5-7),材料为CrWMn钢,要求复合热处理。

手表壳玻璃采用注塑机注塑成型。注塑机料筒分为上下两部分(见图5-7)。

(1)失效原因分析 注塑机料筒原热处理采用常规工艺,即840℃淬火及200℃回火,但在使用过程中使用寿命很低,在螺纹部分常出现碎裂现象,筒内壁也常过早发生磨损现象。经分析,失效原因是CrWMn钢存在较严重的碳化物偏析和网状碳化物,脆性较大。

图5-7 注塑机料筒简图

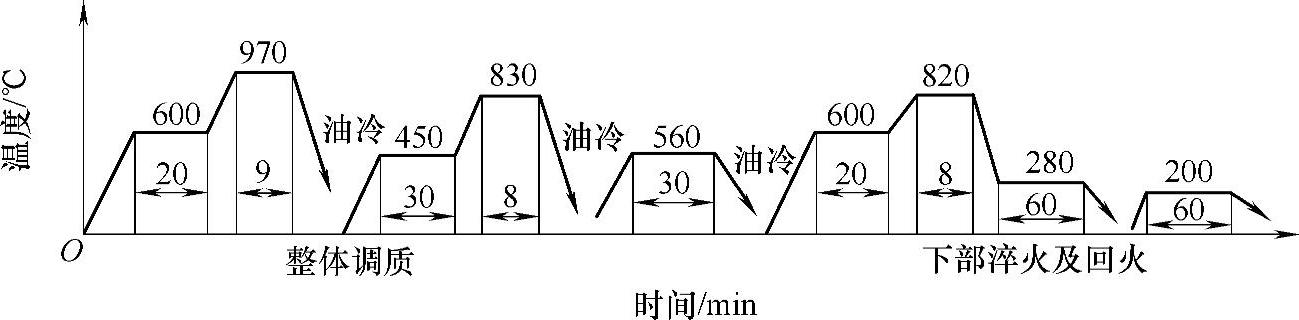

(2)改进措施与效果 注塑机料筒上下两部分的工作条件不同:料筒上部在热状态下工作,要求具有高的塑性和一定的强度;料筒下部在工作时受活塞多次冲击,要求具有高的强度和冲击韧性。因此,应对其分段采取不同的热处理工艺。改为采用图5-8所示的改进后的热处理工艺后,不但可消除网状碳化物及提高模具的强韧性,而且还可使注塑机料筒使用一年以上,使用寿命显著提高。此外,还提高了手表壳玻璃的质量。

实例2 线圈架塑料压铸模,材料为T10A钢,热处理后的硬度要求为60~62HRC。

(1)失效分析 该模具工作温度高于200℃,成形压力在25MPa以上,压铸了不足2000件即发生失效,其主要的失效形式为型腔拉毛和棱边塌陷等。经对失效模具进行硬度检查发现,型腔与棱边处的硬度为56~58HRC,表明这些部位有一定程度的软化。另外,金相检验发现其金相组织为回火马氏体+粒状渗碳体+少量残留奥氏体。

(www.daowen.com)

(www.daowen.com)

图5-8 改进后的热处理工艺

模具的硬度降低显然与模具回火不足有关。由于模具的工作温度高于模具的回火温度(200℃),使其在工作过程中受热后继续回火,造成马氏体的分解和残留奥氏体的转变,因此在压力作用下产生“相变超塑性”流动,引起模具型腔表面拉毛和棱边的塌陷。另外,模具在装卸时经常承受的冲撞作用,也容易导致模具开裂和棱角塌陷。

(2)对策 根据模具工作过程中的失效形式,结合其产生的原因,从以下几个方面来采取措施:

1)适当提高模具的最终回火温度,同时增加回火保温时间。以250~270℃回火(即高于模具的工作温度),既可防止模具在工作过程中因回火不充分而造成的回火转变,又可明显减少模具棱边的塌陷、起皱和表面拉毛的缺陷。

2)采用两段回火工艺,以确保模具回火充分,并使模具在保持较高硬度的前提下改善韧性。具体工艺为200℃×1.5h回火+260℃×1.5h回火。改进回火工艺后,模具硬度可控制在56~58HRC,使用寿命可达18000件。由此可见,T10A钢制模具采用高于工作温度充分回火是防止模具失效和提高模具寿命的有效措施。

实例3 精密密封橡胶模和精密热塑性塑料模的失效分析与对策。

(1)模具失效形式45、40Cr、T8A钢制模具进行调质处理(硬度为28~32HRC)+镀铬工艺后,使用过程中出现硬度低、易磨损、型腔表面出现凹坑和麻点、变形等缺陷。如果采用38CrMoAl钢制造模具,在调质和氮碳共渗后,尽管寿命提高了2~3倍,但因该钢加工性能差,无法推广使用。

(2)对策 采用5CrNiMnMoVSCa钢制造模具,该钢属于易切削预硬化模具钢,具有好的淬透性及强韧性,经过调质处理(880~920℃盐浴加热,油冷或空冷后硬度为60~62HRC,550~650℃高温回火后硬度为35~45HRC)后,该钢具有良好的可加工性和抛光性能,其使用寿命也比45钢和38CrMoAl钢高数倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。