热作模具使用的环境和条件都比较恶劣,它虽然也有冷作模具常出现的磨损、断裂和变形等基本失效形式,但更多的则是以冷热疲劳、塌陷和热侵蚀等形式失效。例如,在全部热锻模的失效类型中,下模失效的数量约占80%,这可能是由于固定下模的液压机机座不像固定上模的压头刚性那样好,以致下模在工作时有较大的偏斜。此外,还与下模受热影响大并有比较复杂的压制型腔有关。

(1)变形失效 其是指模具在高温下与被加工毛坯长期接触后出现软化而发生塑性变形导致的失效形式。模具表面软化后硬度低于30HRC时容易发生变形而塌陷。工作载荷大、工作温度高的热挤压模和热锻模凸起部位易发生这类失效。

(2)断裂失效 断裂是指在材料本身承载能力不足以抵抗工作载荷时出现的材料开裂,包括脆性断裂、韧性断裂、疲劳断裂和腐蚀断裂。引起热作模具早期断裂的原因主要有:①锻压操作失误,造成模具过载;②加工质量不佳,降低了模具的承载能力;③模具设计不合理,产生了应力集中;④模具选材不当;⑤模具热处理不当等。热挤压冲头及模具的凸起部位、根部等易出现断裂失效。

模具早期断裂是危害最大的失效事故。其中由于模具严重偏载、模具表面严重的应力集中或在模具表面已存在工艺裂纹而引起的瞬时断裂(即一次性断裂),使模具使用寿命往往只有几百件,甚至几件、几十件。这种失效形式的特点是断裂开始于表面并在断裂面上只有一个断裂区。另一种断裂失效形式是疲劳断裂,它是指在循环应力作用下,在模具表面萌生疲劳裂纹并不断扩展,最后发生失稳造成的断裂失效。据统计,在热作模具失效中,断裂和开裂失效占热锻模失效总数的20%~30%,占压铸模失效总数的5%~10%。

(3)热疲劳失效 由于环境温度周期性变化,导致模具出现的裂纹或断裂叫做热疲劳失效。模具的热疲劳裂纹有的呈网状,也有的呈放射状或直线状。热作模具中工作温差大、急冷急热反复速度快的热压铸模、热锻模等易出现热疲劳裂纹,此裂纹属于表面裂纹,一般较浅,但在机械应力作用下会向内部扩展,最终导致断裂失效。

(4)热磨损失效 其是指热作模具工作部位在高温下与被加工材料之间相对运动产生的损耗,包括尺寸超差和表面损伤两种形式。磨损不仅破坏模具的尺寸精度并使锻件超差,还会使模具表面出现擦伤沟槽,即降低锻件的表面质量。此外,擦伤沟槽的底部往往还是热疲劳裂纹的萌生处。热作模具的磨损主要以表面疲劳磨损为主,有些工况还伴随有粘着磨损和磨料磨损。摩擦表面的破坏特征主要有刮伤、沟槽、裂纹、麻点和剥落等。模具工作温度、被加工材料的硬度、模具材料中的合金元素、润滑条件等都会影响模具的热磨损。相对运动剧烈和带有凸起部位的模具(如热挤压冲头等)易出现磨损失效。(www.daowen.com)

(5)工作部位塑性变形与塌陷 热锻模在工作过程中,如果型腔表面变形塌陷或被加工零件尺寸超差,则说明该模具已经失效。这种失效形式主要出现在热锻模和热辊锻模上,尤其易出现在热锻模的下模上,这是因为当锻造材料要求较高的始锻温度时,下模受热影响特别大,容易使型腔表面因过度回火而软化,当其硬度降低到30HRC以下时,就会发生塑性变形,导致塌陷。在锻造热强性较高的材料时,如果模具硬度较低或抗压强度不足,也容易引起型腔塌陷而失效。例如,在使用热锻模锻造18Cr2Ni4WA钢时,模具使用寿命仅1000件左右。经分析,失效原因就是因为型腔表面下陷变形,而且由于受到拉伸应力的作用,在塌陷区周围还出现了细小的横向裂纹。

(6)腐蚀 腐蚀包括冲蚀、熔蚀及侵蚀等。压铸模在工作过程中,熔融金属被注入型腔,会对被高温金属液冲刷的模具部位产生冲蚀。这是在高温下模具受到液体金属的物理和化学作用,在模具表面产生的腐蚀现象。热锻模型腔的损坏,取决于金属坯料的塑变程度和受力状态,其腐蚀部位通常在模膛内的局部地区。除了冲蚀外,在液体金属与模具表面直接接触的部位还存在侵蚀及熔蚀的问题,一般情况下把它们也归为冲蚀。压铸模比热锻模容易形成冲蚀,而且压铸模的损坏程度也较大。受到冲蚀的模具,其表面凹凸不平、棱角变钝,严重影响铸件的几何形状、尺寸精度和表面质量,容易出现早期失效。

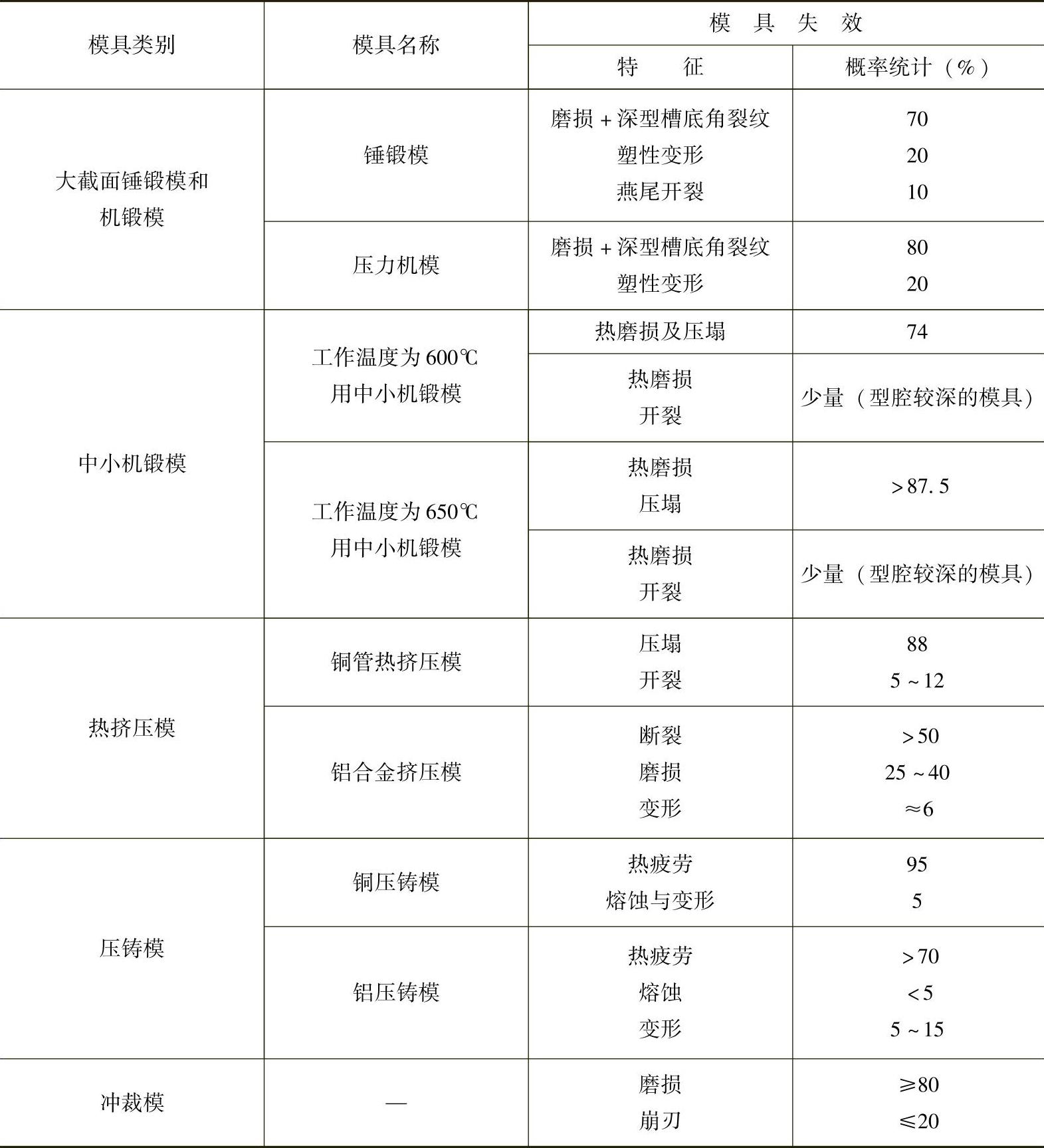

热作模具失效特征及其概率统计结果见表5-8。

表5-8 热作模具失效特征及其概率统计结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。