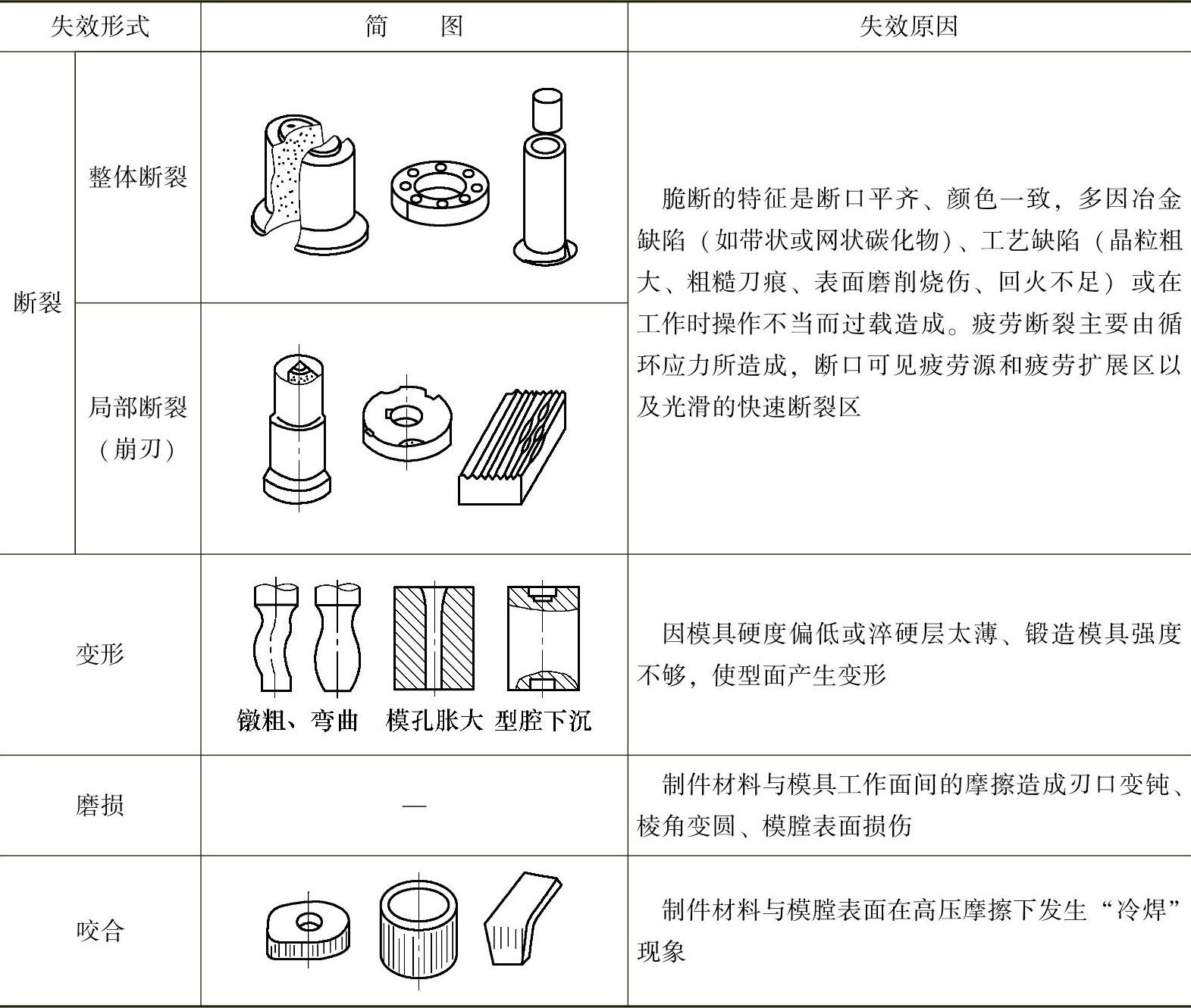

1.冷作模具的失效形式与原因

表5-3为冷作模具失效的形式及原因。

表5-3 冷作模具失效的形式及原因

2.典型冷作模具的失效原因及对策

(1)冲裁模的失效原因及对策

1)失效形式。冲裁模常见的失效形式为磨损、崩刃和局部断裂等。出现磨损(如刃口变钝、棱角变圆)的模具可以通过对刃口的修复而继续使用。冲裁模按照被冲裁板材的厚度(t)分为薄板冲裁模(t≤1.5mm)和厚板冲裁模(t>1.5mm)。薄板冲裁模受力较小,磨损为主要的失效形式;厚板冲裁模受力较大,除了发生磨损外,还可能发生崩刃、局部断裂等失效,另外当d/t(d为冲头工作部分的直径,t为板材厚度)比值较小时,也有可能发生冲头的宏观塑性变形或折断等失效。

冲裁模如果安装调试不良、冲裁工艺不当、结构设计不合理或热处理不正确,会造成刃口剥落(俗称啃刀口)和凸模折断等失效。

按照冲裁模的刃口损伤过程,其磨损分为初始磨损、稳定磨损和剧烈磨损三个阶段。在模具工作过程中,刃口磨损从局部的塑性变形、摩擦磨损到最后的疲劳磨损是一个逐步加剧的过程。一般而言,影响模具磨损的主要因素有:①模具材料和板材的成分、组织和性能;②模具和坯料的表面状态以及粗糙度;③模具的工作条件,如冲裁力、冲裁速度、工作温度、润滑条件及设备的精度等。

2)对策。冲裁模的正常失效形式为磨损,而崩刃及折断都属于非正常失效,这与模具在热处理过程中的表面脱碳、硬度偏低、淬火后晶粒粗大以及韧性不足有关,因此在制订热处理工艺时,除了硬度要求外,还要根据模具承受小能量多次冲击的次数来确定最佳的工艺参数,以达到耐磨性与强韧性的合理统一

由于凸模和凹模都承受多次反复的冲击载荷,因此应具有较高的硬度、耐磨性、强度和冲击韧度,还应具有较高的断裂韧度和疲劳强度。冲裁模根据被冲裁板材薄厚的不同,要求热处理工艺如下:①薄板冲裁模要求具有高的精度和耐磨性,故需要采用减少模具淬火变形的热处理方法,如预冷淬火、碱浴淬火、盐浴等温淬火及盐浴分级淬火等;②厚板冲裁模要求确保模具具有高强韧性和较高的耐磨性,通常采用高碳钢低温、短时、快速加热工艺,来获得较多的板条马氏体,采用等温淬火工艺或采用固溶双细化处理工艺细化碳化物和晶粒的方法来获得下贝氏体及提高冲裁模的强韧性,采用下限的淬火加热温度,来减少变形并获得细小的晶粒来提高强韧性,模具在使用过程中进行低温时效处理来消除加工应力,对线切割后的模具进行再回火来改善组织和尺寸的相对稳定性。

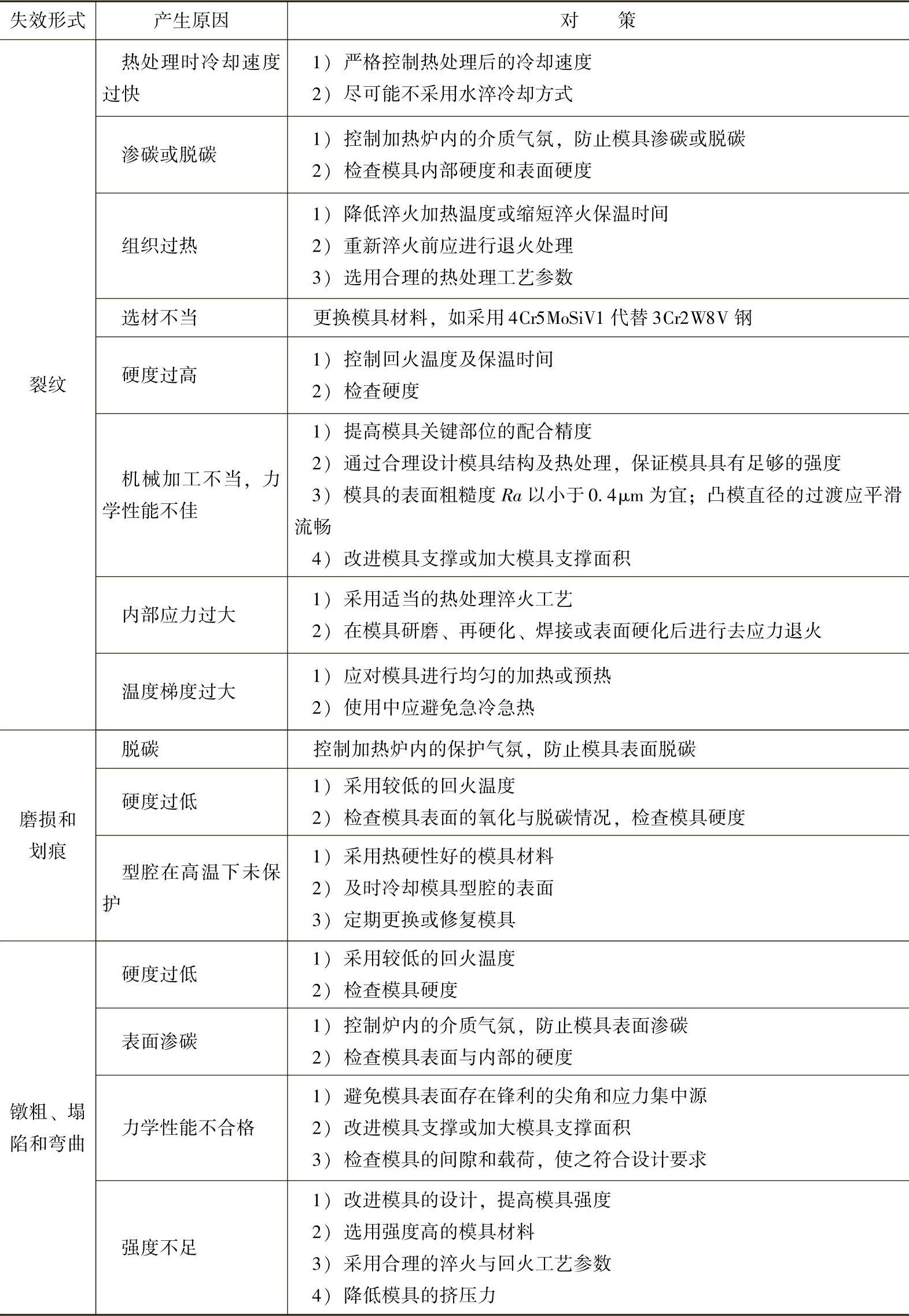

(2)常用冷挤压模具的失效原因及对策 冷挤压模主要是由凸模(冲头)和凹模(可视为厚壁筒)等组成。冷挤压模具的常见失效形式有热裂、裂纹、磨损、划痕、镦粗、塌陷和弯曲等。表5-4为常用冷挤压模具的失效形式与对策。

表5-4 常用冷挤压模具的失效形式与对策

(续)

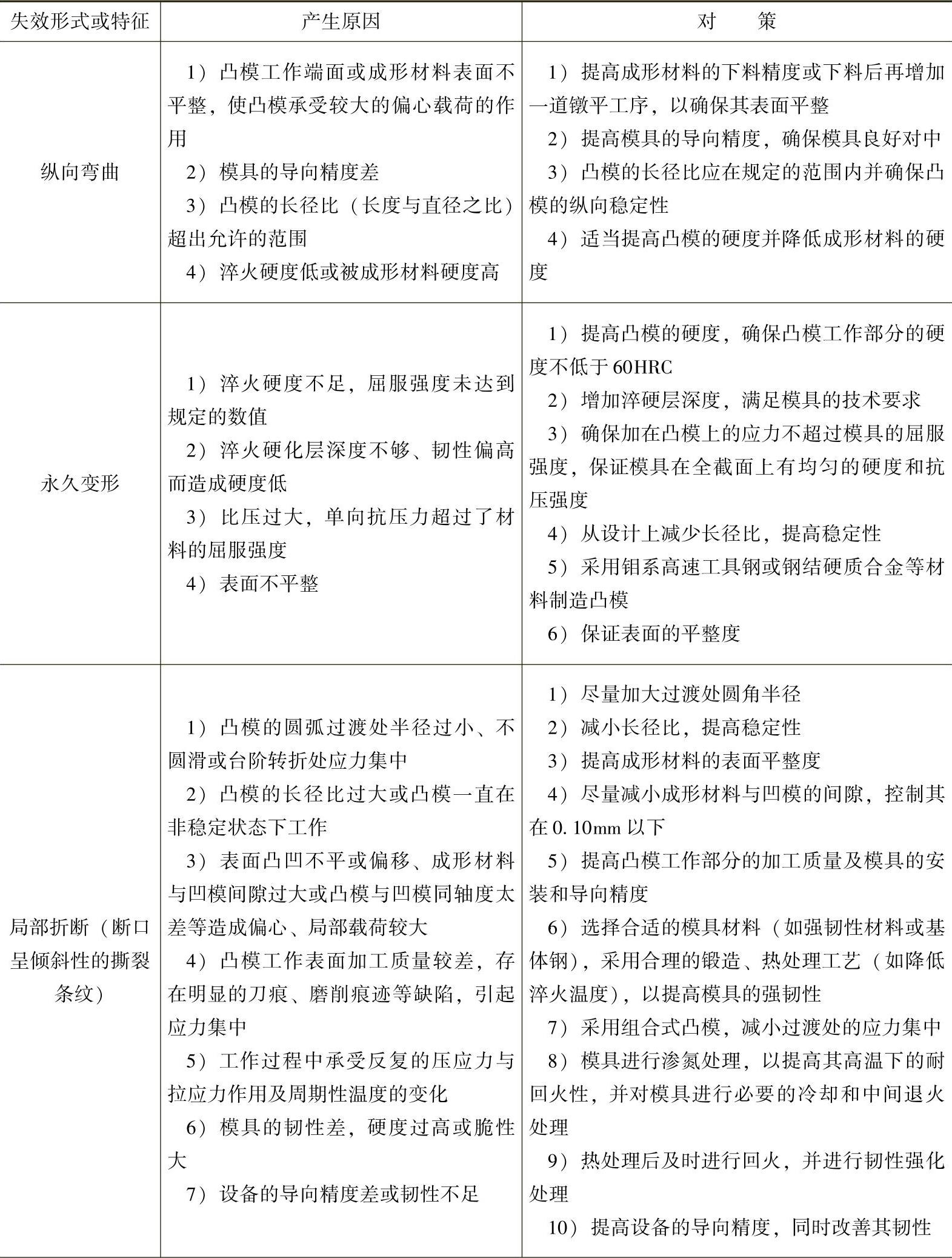

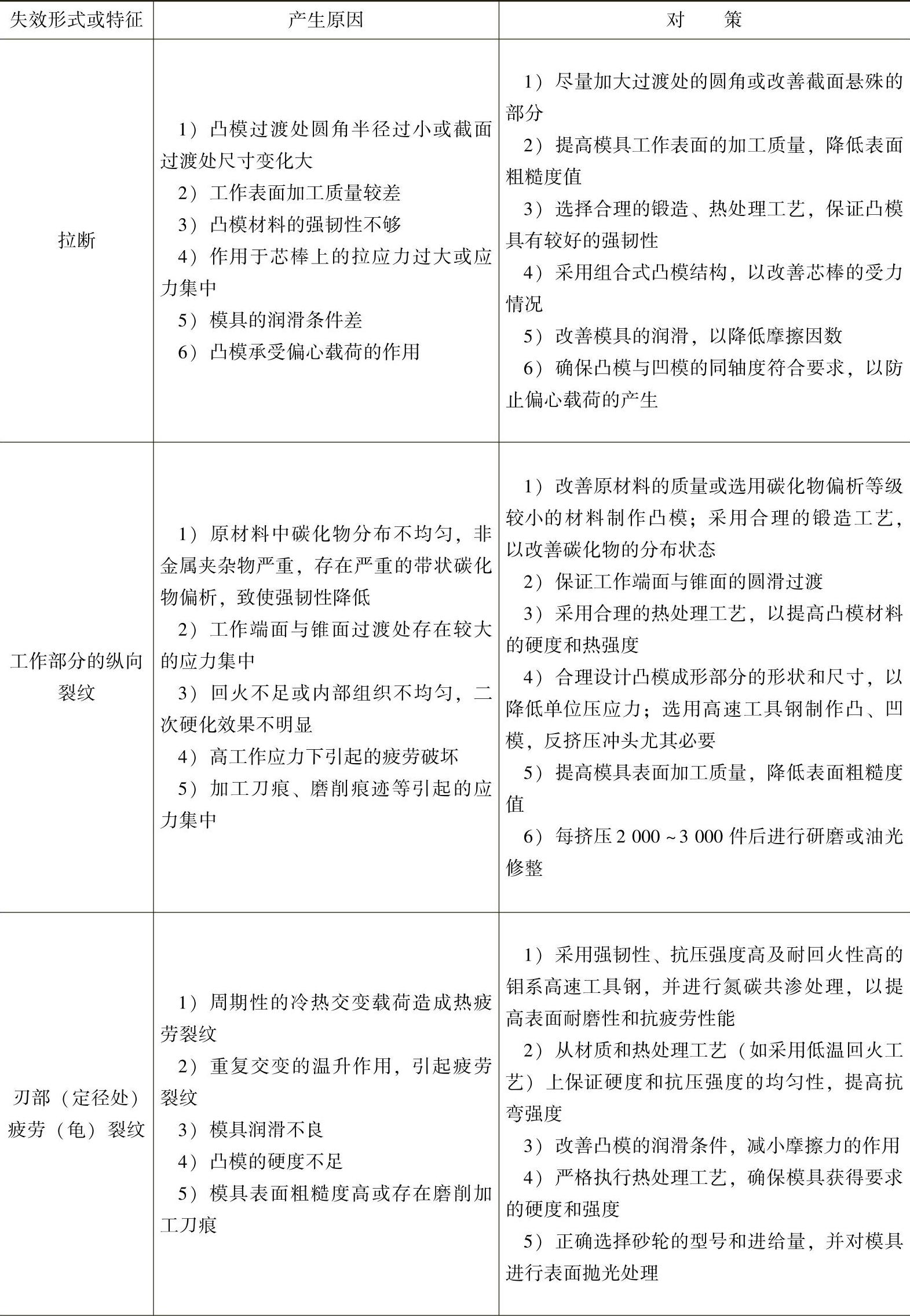

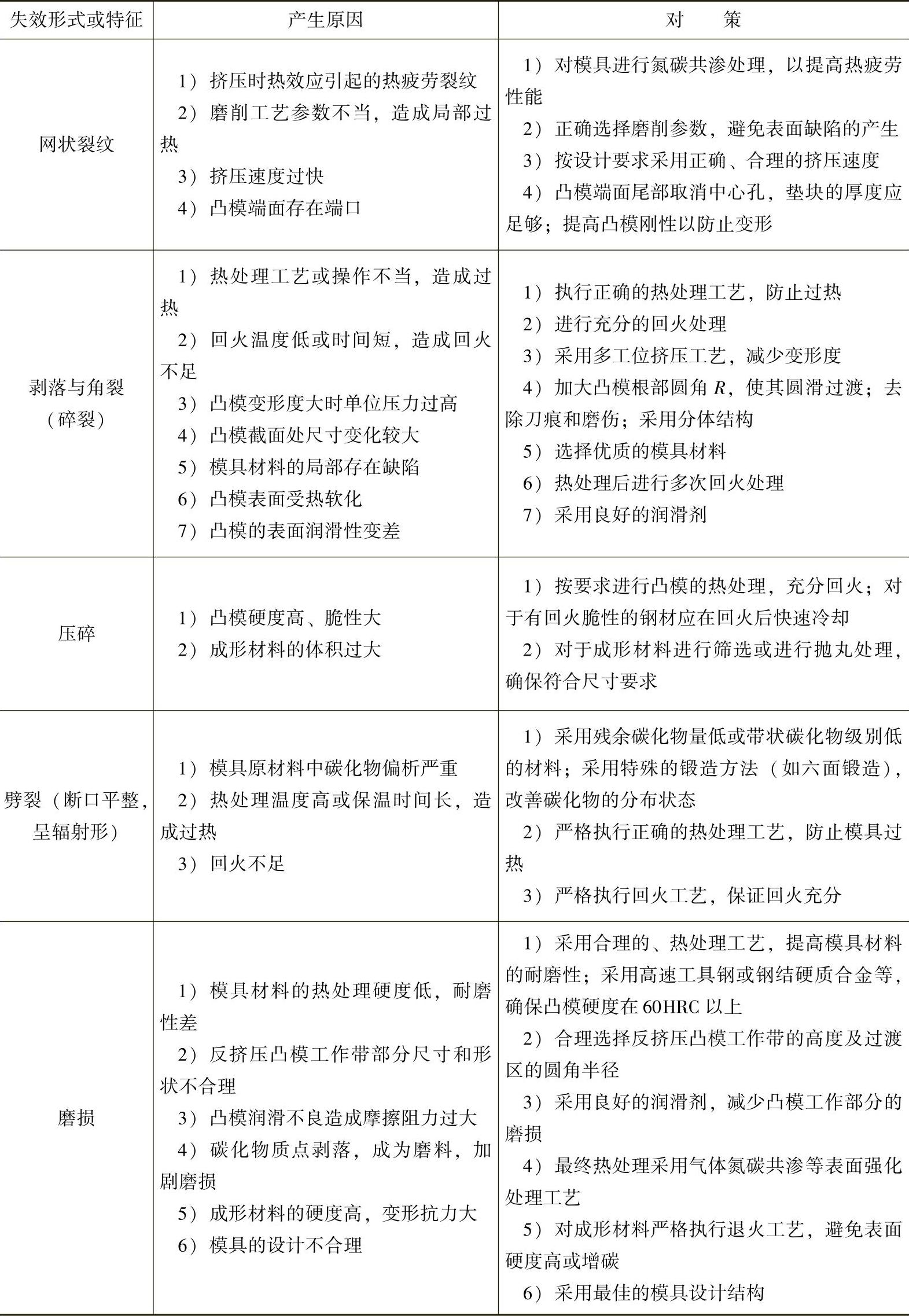

(3)冷挤压凸模(冲头)的失效原因及对策 冷挤压凸模(冲头)工作时承受很大的压应力、弯曲应力和拉应力,因此在冲头直径变化处容易出现脆性断裂等。冷挤压凸模常见的失效原因及对策见表5-5。

表5-5 冷挤压凸模常见的失效原因及对策

(续)

(续)

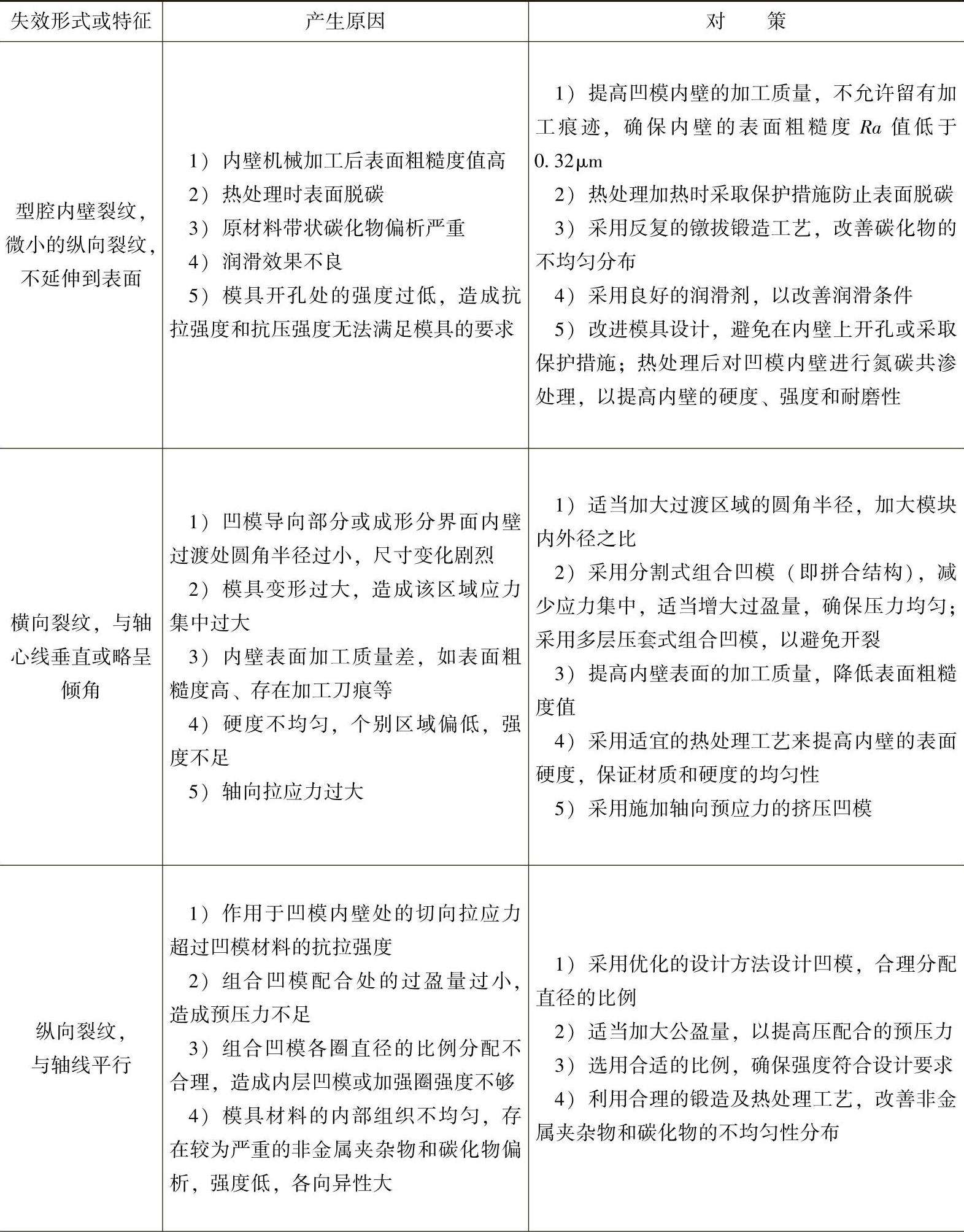

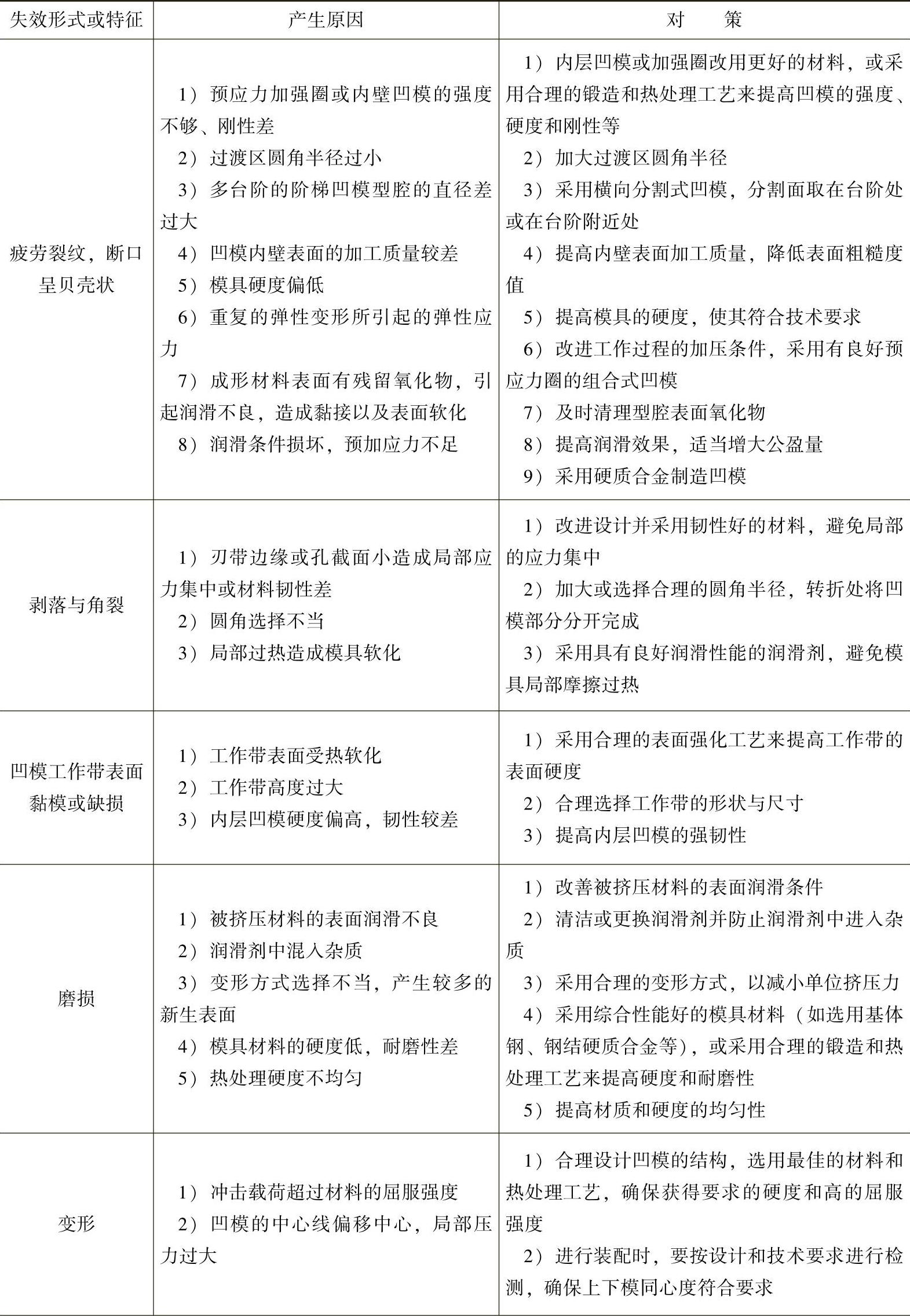

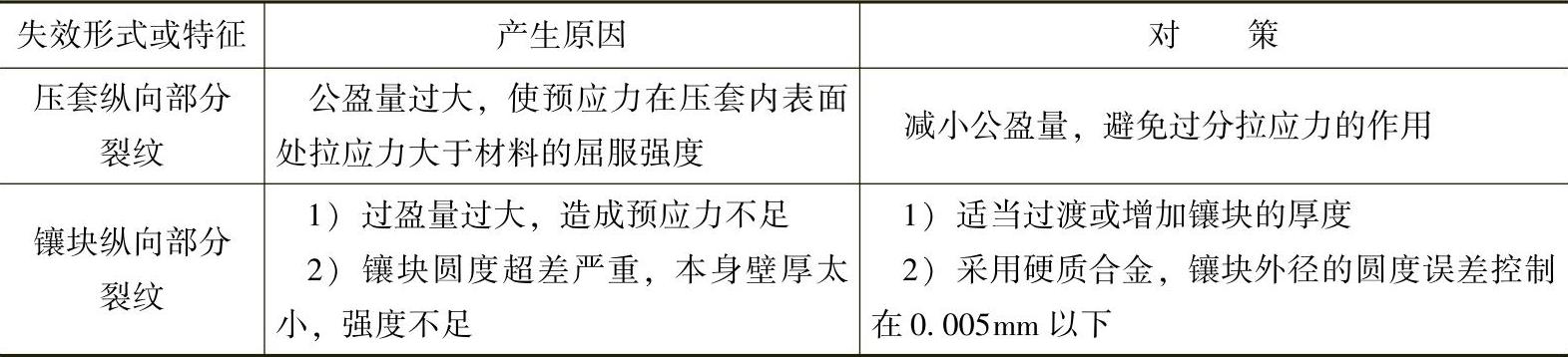

(4)冷挤压凹模的失效原因及对策 冷挤压凹模在工作时,凹模内壁因承受切向应力作用,有胀裂倾向。冷挤压凹模的失效原因及对策见表5-6,仅供参考。

表5-6 冷挤压凹模的失效原因及对策(www.daowen.com)

(续)

(续)

(5)冷拉深模的失效形式与对策 模具拉深过程主要是利用拉深模使塑性金属材料在一定压力下产生变形,制作出与拉深模型腔相仿的工件。在圆筒形工件拉深过程中,拉深载荷通过凸模圆角部位传递给工件,工件外表面部分在凹模端面与压边圈之间流动,因此成形过程中模具的受力虽然不是很大,但比较复杂。拉深模的正常失效形式为磨损与粘着,因此要求模具应具有高硬度、良好的耐磨性和抗粘着性能。

模具型腔磨损的表现形式为“拉毛”,这是粘着过程的终局,其产生原因和对策如下:

1)在拉深模淬火过程中,往往会出现表面脱碳和软点(或软化带),使模具的表面硬度和耐磨性显著降低(表面硬度在500HV以下),而较低的表面硬度会使模具在使用中易产生拉毛,因此在热处理过程中应防止表面产生脱碳和软点,同时也应防止后续磨削加工引起的二次回火使表面硬度降低的情况发生。

2)部分模具钢(T10、CrWMn)尽管热处理后表面硬度较高,但因其高硬度的合金碳化物较少,因此耐磨性不高,容易引起模具在工作过程中金属材料与型腔的咬合。对此,可采取模具渗氮或镀硬铬等表面强化技术,使模具表面形成均匀细致的强化层,从而起到提高表面硬度和耐磨性的作用。表面渗硫也可提高模具的抗咬合能力,降低表面的磨损。Cr12钢拉深模经气相沉积TiC后,可提高寿命8~10倍。

3)在拉深模使用时,对其进行润滑,可降低摩擦力并减少接触面的发热量。对被拉深材料进行退火处理,也可以使模具的拉毛和粘着情况得到改善。

4)拉深模材料应具有良好的抗粘着性能及耐磨性。一般中、小型拉深模可选用质量较好的模具钢,而大型模具在满足工作条件的前提下,也可采用廉价的材料,如球墨铸铁等。若生产批量较大,模具可采用硬质合金、高速工具钢或高碳高合金工具钢制造。

另外,拉深模选材时应尽量选用与被拉深坯料亲和力小的材料。

(6)冷镦模的失效形式与对策 冷镦模主要由凸模(冲头)和凹模两部分组成。冷镦模工作时,凸模承受强烈的冲击力作用(最大超过2500MPa)以及弯曲应力、剧烈的摩擦力作用,凹模的型腔承受冲击性胀力且型腔表面承受强烈的摩擦力和压力作用。冷镦模的失效形式为磨损(含擦伤)、疲劳断裂(含开裂)、折断、崩落与凹陷等。磨损失效根据缺陷形式分为磨粒磨损、表面损伤、冲击磨损等多种。磨损造成的表面损伤、麻坑、擦伤痕等均可能成为疲劳裂纹源,导致模具的疲劳断裂。凸模在冲击力的作用下,还可能产生塑性变形和折断,引起凹模模口的胀大、棱角变圆、塌陷和型腔胀裂等,造成模具的早期失效。

1)擦伤。擦伤是冷镦过程中,被变形的金属在凸模的冲击作用下,在型腔内产生大量的塑性流动,模具内表面由于受到流动金属的剧烈摩擦和咬合作用而造成的不同程度的损伤。擦伤也是一种磨损形式。

2)崩落。崩落是冷镦过程中被变形坯料上的金属粘着在凹模上,形成一定厚度的环带,引起偏载而使局部区域承受的应力超过了抗拉强度,引起裂纹,裂纹在冲击力的反复作用下扩展汇合,使凹模成块掉落的现象。

3)脆性开裂。冷镦凹模的开裂可分为两种:一种是源于擦伤严重处和崩落造成的尖角部位,该处应力集中导致裂纹的产生;另一种为贯穿式裂纹,多因模具的碳化物偏析严重且沿凹模的纵向呈带状分布,或因钢中含有较多的非金属夹杂,使材料的脆性增加而破裂。

4)塌陷。塌陷源于冷镦模的硬度或强度不足、硬化层过浅,以致在使用过程中受到冲击后产生凹陷。

在上述冷镦模的失效形式中,擦伤和脆性开裂是导致失效的主要原因,因此应确保冷镦模具有较好的硬度、强度和冲击韧性,原则上冷镦凹模的硬化层深度应不低于1.5mm,硬度为58~62HRC,心部为硬度较低、韧性较好的索氏体组织。另外,淬火时应避免将整个截面淬透。

影响冷镦模失效的因素有模具结构、加工质量、润滑条件、维护保养及工艺设计等,因此可以在这几个方面加以改进。

对冷镦模的热处理可以采取以下措施:

1)对碳素工具钢和低合金工具钢采取获得片状珠光体的预备热处理,最终热处理采取淬火+低温回火处理,可提高模具的抗压强度、断裂韧度的冲击韧度等,明显提高模具的使用寿命。

2)对Cr12型(如Cr12MoV)钢冷镦模采用1020~1040℃淬火+390~410℃中温回火,可获得最佳的强韧性配合,明显提高冷镦模的断裂韧度。

3)冷镦模淬火后应进行充分回火,以消除内应力,减少模具变形及开裂倾向。模具在使用过程中应进行低温时效处理,以消除加工应力。电加工后应再进行低温回火,以改善表层组织和稳定尺寸。

4)为防止冷镦模因磨损和咬合造成早期失效,可通过对其进行渗硼处理来提高冷镦模的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。